1.本发明涉及风机航制动盘技术领域,尤其涉及一种风机偏航制动盘建模与极限强度校核方法。

背景技术:

2.随着社会经济的快速发展,人们对能源的需求也在迅猛增长。而风能作为一种清洁无污染的可再生能源,越来越受到人们的重视。由于国家政策的大力支持,近几年风电机组的国产化程度逐渐提高。风电机组功率的逐渐增大使得机组内部结构件也越来越大,结构件的强度性能也愈发重要.

3.偏航制动盘是风机组中受力情况较为复杂、可靠性要求较高的关键部件之一,承受着来自风轮总成与机舱总成传递过来的周期性载荷和随机载荷的综合作用,其强度性能直接关系到整个风电机组的安全性与可靠性。

4.现在大型风机组偏航制动盘主要采用有限元方法进行计算.在现有的偏航制动盘强度性能分析技术中,如申请公布号为cn106547963 a,申请公布日为2017年03月29日的发明专利申请公开了一种风机偏航制动盘极限强度的校核方法及装置,该方法采用有限元软件建立包含制动盘在内的实体模型,并对其进行强度分析。首先建立包含风机偏航载荷传递路径的几何模型,将其导入有限元分析软件进行网格划分;其次在偏航轴承滚球建模方面采用只承受压力不承受拉力的杆单元单元模拟,而在偏航制动盘与偏航制动卡钳的接触关系处理上,则采用了绑定接触的方法模拟;再通过在塔顶法兰中心位置建立主节点,将主节点与主机架前端法兰通过刚性梁单元连接起来;最后在塔顶法兰中心位置施加偏航载荷,通过刚性梁单元将载荷传递至主机架,经过偏航制动卡钳传递至偏航制动盘,以实现对偏航制动盘受力关系的模拟。

5.现有的偏航制动盘强度计算方法在偏航制动盘与偏航制动卡钳的接触关系上,主要采用绑定接触的方法模拟,而实际上两者之间是摩擦接触的关系,当采用绑定接触时会强制两者同步运动,无法体现两者之间可以发生分离或滑动的真实接触关系,这样会导致偏航制动盘的最终计算结果偏大。同时模拟偏航轴承滚球时普遍采用了只承受压力的杆单元link180建模的方法,虽然能体现出偏航轴承传力时只承受压力不承受拉力的非线性关系,但该单元仅能赋予确定刚度的实常数来描述滚球刚度,而无法体现出滚球实际刚度的变化非线性,即现有技术在偏航制动盘与偏航制动卡钳连接关系及偏航轴承非线性模拟方面考虑的不够全面,不符合实际工作情况,导致偏航制动盘的强度校核不够准确。

技术实现要素:

6.为解决目前杆单元模拟偏航轴承滚球和绑定接触模拟偏航制动盘及偏航制动卡钳之间关系的方法得到的风机偏航制动盘强度不够准确的问题,本发明提供了一种风机偏航制动盘建模与极限强度校核方法,能够更加真实而准确的模拟制动盘的受力特性。

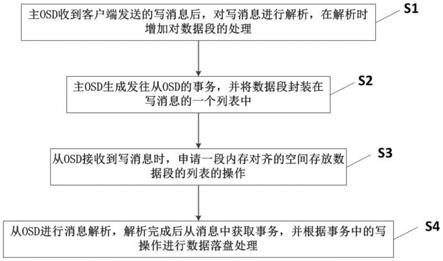

7.为达到上述目的,本发明提供了一种风机偏航制动盘建模与极限强度校核方法,

包括:

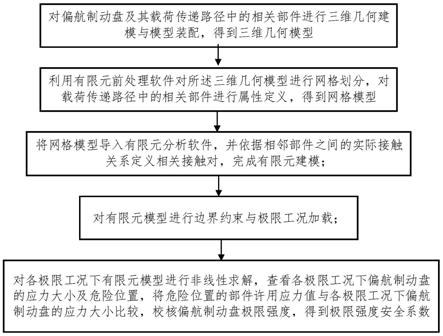

8.1)对偏航制动盘及其载荷传递路径中的相关部件进行三维几何建模与模型装配,得到三维几何模型;

9.2)利用有限元前处理软件对所述三维几何模型进行网格划分,对载荷传递路径中的相关部件以及偏航制动盘进行属性定义,得到网格模型;

10.3)将所述网格模型导入有限元分析软件,并依据相邻部件之间的实际接触关系定义相关接触对,在偏航制动盘与偏航制动卡钳之间建立弹簧单元来模拟两者之间接触关系,完成有限元建模;

11.4)对有限元模型进行边界约束与极限工况加载;

12.5)对各极限工况下有限元模型进行非线性求解,求解完成后进入有限元分析软件后处理模块,查看各极限工况下偏航制动盘的应力大小及危险位置,将所述危险位置的部件许用应力值与各极限工况下偏航制动盘的应力大小比较,校核偏航制动盘极限强度,得到极限强度安全系数。

13.进一步地,所述载荷传递路径相关部件包括:主机架、偏航驱动电机、偏航轴承内圈、偏航轴承外圈、偏航轴承滚球、偏航制动卡钳、偏航制动盘、塔筒顶法兰及塔筒假体部分。

14.进一步地,所述步骤2)网格划分,包括:

15.所述主机架、偏航驱动电机和偏航制动盘均采用十节点四面体高阶单元进行网格划分;

16.所述偏航制动卡钳、偏航轴承内圈、偏航轴承外圈和塔顶法兰均采用二十节点六面体高阶单元进行网格划分;

17.所述偏航轴承与偏航驱动电机之间的偏航齿轮啮合采用梁单元与杆单元进行建模;

18.所述塔筒假体部分采用壳单元进行网格划分;

19.所述偏航轴承滚球采用轴向拉压弹簧单元建模;

20.所述的杆单元其中通过单元实常数定义设置为仅受压不受拉的特性。

21.进一步地,所述梁单元和杆单元划分份数均为8~16。

22.进一步地,所述偏航轴承内圈和所述偏航轴承外圈之间的偏航轴承滚球按照实际个数采用弹簧单元combin39进行建模,每个所述偏航轴承滚球采用六个所述combin39单元辐条轮模拟,六个所述combin39单元相对于滚道水平面分别成

±

30

°

、

±

50

°

、

±

70

°

分布,并采用预定义的力

‑

变形曲线来定义所述偏航轴承滚球承受压力载荷时的刚度变化。

23.进一步地,所述偏航制动盘分别与8个偏航制动卡钳的上、下两个面发生接触,两者之间的接触面摩擦采用轴向拉压弹簧单元进行建模;每个接触面均采用x、y、z 3个方向拉压弹簧来分别模拟偏航制动盘与偏航制动卡钳的x、y方向横向摩擦力与z方向的垂向压力;

24.所述偏航制动盘与偏航制动卡钳之间的作用力共采用24个弹簧单元模拟。

25.进一步地,每个接触面上的采用在同一位置建立两个节点,两个节点分别位于接触面和目标面上,并在重合的两个节点间建立3个方向的弹簧单元,而弹簧的两端分别通过刚性梁与偏航制动盘及偏航制动卡钳连接;

26.z方向的弹簧单元模拟偏航制动卡钳与偏航制动盘之间的垂向压力,具有仅受压不受拉特性,采用预定义的力

‑

变形曲线来定义弹簧单元承受压力载荷时的刚度变化,可根据单个偏航制动卡钳的夹紧力与摩擦片压缩量得到z方向的力

‑

变形曲线;

27.x、y方向的弹簧单元模拟偏航制动卡钳与偏航制动盘之间的横向摩擦力,具有可受压可受拉特性,根据单个偏航制动卡钳的夹紧力及其与偏航制动盘之间的摩擦系数得到横向摩擦力,再采用横向摩擦力与滑移量得到x、y方向的力

‑

变形曲线。

28.进一步地,所述步骤3)在进行有限元建模时,所述主机架与偏航制动卡钳及偏航驱动电机之间、偏航轴承与偏航制动盘之间、偏航制动盘与塔顶法兰之间、塔顶法兰与塔筒假体之间的接触关系均设置为绑定接触.

29.进一步地,所述步骤4)在进行边界约束与加载计算时,包括:

30.对所述塔筒假体底部进行所有自由度约束;

31.在所述塔顶法兰中心位置建立两个重合的主节点,并将两个主节点分别与主机架前、后端的塔筒顶法兰及偏航制动卡钳后端面通过刚性梁连接起来,将塔顶中心三个力分量fx、fy、fz与3个力矩分量mx,my,mz加载到这两个主节点上。

32.进一步地,将塔顶中心载荷3个力分量fx、fy、fz与2个力矩mx、my加载到与主机架相连的主节点上,将小于偏航制动卡钳所能提供的最大制动力矩的载荷分量mz加载到与偏航制动卡钳相连的主节点上,将超出部分也加载到与主机架相连的主节点上,从而使得塔顶中心载荷通过刚性梁传递至主机架和偏航制动卡钳,最终传递至偏航制动盘,以此来模拟偏航制动盘的受力情况。

33.进一步地,所述步骤5)在强度结果评估时,查看各极限工况下偏航制动盘应力大小及危险位置,排除偏航制动盘与偏航轴承外圈及塔顶法兰之间的绑定区域,因绑定接触导致该区域结果不准确,将应力最大值与部件许用应力作比较,评估偏航制动盘的最小极限安全系数时需考虑材料安全系数1.1。

34.本发明的上述技术方案具有如下有益的技术效果:

35.(1)本发明在有限元建模与强度校核方面既考虑了偏航轴承的非线性传递力关系又考虑了偏航制动盘与偏航制动卡钳之间接触力的传递,符合偏航制动盘实际受力关系,能够实现风机偏航制动盘极限强度的准确校核。

36.(2)本发明在有限元建模时采用可定义拉压与刚度变化的弹簧单元来模拟偏航轴承滚球,并采用3个方向拉压弹簧来模拟偏航制动盘及偏航制动卡钳之间接触关系,更加全面地体现了偏航轴承本身的非线性传力关系及偏航制动卡钳与偏航制动盘之间的接触传力特性,避免了因偏航制动盘与偏航制动卡钳之间绑定接触造成的偏航制动盘应力过大的问题,从而使得偏航制动盘受力情形模拟得更加真实,同时也降低了由于偏航制动卡钳与偏航制动盘之间采用摩擦接触导致的不收敛难题。

37.(3)本发明得到的偏航制动盘的应力大小和危险位置准确度更高,符合偏航制动盘实际受力关系,能够实现风机偏航制动盘极限强度的准确校核。

附图说明

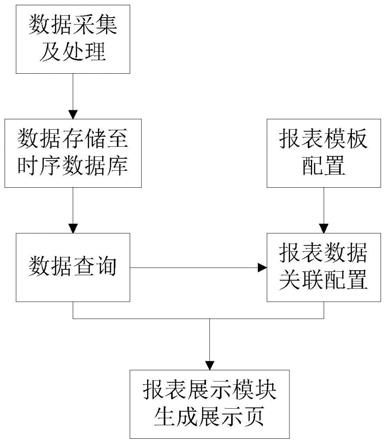

38.图1是本发明风机偏航制动盘建模与极限强度校核方法的流程图;

39.图2是实施的有限元模型剖面示意图;

40.图3是偏航驱动装置连接示意图;

41.图4是偏航轴承滚球部分计算模型示意图;

42.图5是偏航轴承滚球力

‑

变形曲线示意图;

43.图6是偏航制动盘与偏航制动卡钳之间弹簧单元示意图;

44.图7是偏航制动盘与偏航卡钳之间弹簧单元x、y方向弹簧力

‑

变形曲线示意图;

45.图8是偏航制动盘与偏航卡钳之间弹簧单元z方向弹簧力

‑

变形曲线示意图;

46.图9为偏航制动盘几何装配模型。

47.图中:1

‑

主机架、2

‑

塔顶法兰、3

‑

塔筒假体、4

‑

与主机架前、后端法兰连接的刚性梁连接、5

‑

与偏航制动卡钳后端面连接的刚性梁连接、6

‑

偏航驱动电机、7

‑

偏航驱动齿轮、8

‑

偏航轴承内圈、9

‑

偏航轴承外圈、10

‑

偏航轴承滚球、11

‑

偏航制动卡钳、12

‑

偏航制动盘、13

‑

偏航制动盘与偏航制动卡钳之间的弹簧接触连接。

具体实施方式

48.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

49.图9为简化的偏航制动盘几何装配模型,除偏航制动卡钳11与偏航制动盘12之间采用弹簧模拟摩擦接触外,其余各相邻部件之间采用绑定接触连接。首先载荷经过主机架1,通过与偏航制动卡钳11之间的绑定接触将载荷传递至偏航制动卡钳11,再通过偏航制动卡钳11与偏航制动盘12之间的摩擦接触将载荷传递至偏航制动盘12,经过偏航制动盘12与塔顶法兰2之间绑定接触将载荷传递至塔顶法兰,同理,通过塔顶法兰2与塔筒3之间的绑定接触将载荷传递至塔筒3,再通过塔筒3将载荷传递到大地中;而超出偏航制动卡钳最大制动力矩的mz载荷则通过与偏航驱动电机6之间的绑定接触传递至偏航驱动电机6,偏航驱动电机6再投入偏航刹车来抵抗此载荷。

50.本发明提供了一种风机偏航制动盘建模与极限强度校核方法,结合图1,包括如下步骤:

51.1)利用三维绘图软件,对所述偏航制动盘及其载荷传递路径相关部件进行三维几何建模与模型装配,得到三维几何模型,其中所述载荷传递路径相关部件包括:主机架1、偏航驱动电机6、偏航轴承内圈8、偏航轴承外圈9、偏航轴承滚球10、偏航制动卡钳11、偏航制动盘12、塔筒顶法兰2及塔筒假体部分3。

52.2)利用有限元前处理软件对所述三维几何模型进行网格划分,并对各组件主机架1、偏航驱动电机6、偏航轴承内圈8、偏航轴承外圈9、偏航轴承滚球10、偏航制动卡钳11、偏航制动盘12、塔筒顶法兰2、塔筒假体部分3进行单元、材料、实常数、横截面等属性定义,得到网格模型。对偏航制动盘实体模型转化为网格模型定义单元类型。有限元模型剖面示意图,如图2所示。

53.3)将所述网格模型导入有限元分析软件,并依据相邻部件之间的实际接触关系定义相关接触对,在偏航制动盘与偏航制动卡钳之间建立弹簧单元来模拟两者之间接触关系,完成有限元建模。

54.4)对所述有限元模型进行边界约束与极限工况加载。

55.5)对各极限工况下有限元模型进行非线性求解,求解完成后进入有限元分析软件后处理模块,查看各极限工况下偏航制动盘的应力大小及危险位置,将该值与部件许用应力值比较即可校核偏航制动盘极限强度,得到极限强度安全系数。

56.进一步地,所述步骤2)在进行网格划分时,包括:

57.所述主机架、偏航驱动电机、偏航制动盘均采用十节点四面体高阶单元进行网格划分;

58.所述偏航制动卡钳、偏航轴承内圈/外圈、塔顶法兰均采用二十节点六面体高阶单元进行网格划分;

59.所述的塔筒假体部分采用壳单元进行网格划分。

60.偏航轴承滚球部分计算模型示意图,如图4所示。偏航轴承滚球力

‑

变形曲线示意图如图5所示,所述偏航轴承与偏航驱动电机之间的偏航齿轮啮合采用梁单元与杆单元进行建模,以实现主机架与偏航轴承外圈之间的载荷传递。

61.进一步地,所述梁单元和杆单元划分份数均为8~16。

62.进一步地,通过单元实常数定义所述杆单元仅受压不受拉特性。

63.进一步地,所述偏航轴承内圈和所述偏航轴承外圈之间的偏航轴承滚球按照实际个数采用弹簧单元combin39进行建模,每一个偏航轴承滚球采用一圈6根弹簧单元combin39轮辐来模拟,且六个弹簧单元combin39相对于滚道水平面分别成

±

30

°

、

±

50

°

、

±

70

°

分布。

64.进一步地,通过定义实常数即预定义的力

‑

变形曲线赋予弹簧单元,来实现对偏航轴承滚球只受压不受拉及其承受压力载荷时的刚度变化等非线性属性的模拟。

65.进一步地,所述步骤3)在进行接触对定义时,包括:

66.所述主机架1与偏航制动卡钳11及偏航驱动电机6之间、偏航轴承与偏航制动盘12之间、偏航制动盘12与塔顶法兰2之间、塔顶法兰2与塔筒假体3之间的接触关系均设置为绑定接触。

67.所述的偏航轴承滚球10采用轴向拉压弹簧单元建模。

68.所述偏航制动盘12与偏航制动卡钳11之间的接触采用3个分布于x、y、z方向的拉压弹簧单元combin39进行建模,以此来模拟偏航制动盘与偏航制动卡钳之间的作用力,即x、y方向的横向摩擦力与z方向的垂直压力。图6为偏航制动盘与偏航制动卡钳之间弹簧单元示意图。图7是偏航制动盘与偏航卡钳之间弹簧单元x、y方向弹簧力

‑

变形曲线示意图;图8是偏航制动盘与偏航卡钳之间弹簧单元z方向弹簧力

‑

变形曲线示意图。

69.进一步地,通过实常数来定义,通过定义三个方向的实常数即力

‑

变形曲线赋予对应方向的弹簧单元,来模拟偏航制动盘与偏航制动卡钳之间的横向摩擦力与垂直压力作用。

70.进一步地,所述步骤4)在进行边界约束与加载计算时,包括:

71.对所述塔筒假体3底部进行所有自由度约束。

72.在所述塔顶法兰2中心位置建立两个主节点,两个节点分别位于接触面和目标面上,并将两个主节点分别与主机架前端法兰及偏航制动卡钳后端面通过刚性梁4连接起来,将各极限工况载荷即塔顶中心三个力分量fx、fy、fz与3个力矩分量mx,my,mz加载到这两个

主节点上。

73.进一步地,将塔顶中心载荷3个力分量fx、fy、fz与2个力矩mx、my加载到与与主机架1相连的主节点上,将小于偏航制动卡钳11所能提供的最大制动力矩的载荷分量mz加载到与偏航制动卡钳11相连的主节点上,将超出部分也加载到与主机架1相连的主节点上,从而塔顶中心载荷通过刚性梁传递至主机架1和偏航制动卡钳11,最终传递至偏航制动盘,以模拟偏航制动盘的受力情况。

74.进一步地,所述步骤5)在评估偏航制动盘计算结果时,因绑定接触导致绑定区域结果不准确予以忽略,同时根据gl2010规范,评估偏航制动盘的最小极限强度安全系数时需考虑材料安全系数1.1。

75.现有技术中关于偏航制动盘建模与极限强度校核方法,大多采用杆单元模拟偏航轴承滚球,并设置绑定接触模拟偏航制动盘及偏航制动卡钳之间的接触关系,载荷全部加载到塔顶中心的主节点,并通过刚性梁与主机架前端法兰连接将载荷由主机架传递至偏航制动盘,以此来评估偏航制动盘强度性能。

76.本发明首先建立包含风机偏航制动载荷传递路径的几何模型,然后将该模型导入至有限元前处理软件进行网格划分,得到网格模型,再将其导入有限元分析软件进行接触对定义,施加边界条件与各极限工况载荷,通过在塔顶法兰中心位置建立两个主节点,将一个主节点与主机架前端法兰通过刚性梁连接起来,在该位置加载3个力及2个力矩载荷,另一个主节点与偏航制动卡钳通过刚性梁连接,在该主节点加载不超过偏航制动卡钳最大制动力矩的mz载荷,超过部分加载到与主机架相连的主节点上,以此将载荷传递至主机架与偏航制动卡钳,最后传递至偏航制动盘,以实现对偏航制动盘受力关系的准确模拟。本发明在有限元建模时采用可定义拉压与刚度变化的弹簧单元来模拟偏航轴承滚球,并采用3个方向拉压弹簧来模拟偏航制动盘及偏航制动卡钳之间接触关系,更加全面地体现了偏航轴承本身的非线性传力关系及偏航制动卡钳与偏航制动盘之间的接触传力特性,避免了因偏航制动盘与偏航制动卡钳之间绑定接触造成的偏航制动盘应力过大的问题,从而使得偏航制动盘受力情形模拟得更加真实,同时也降低了由于偏航制动卡钳与偏航制动盘之间采用摩擦接触导致的不收敛难题。通过上述方法,本发明得到的偏航制动盘的应力大小和危险位置准确度更高,符合偏航制动盘实际受力关系,能够实现风机偏航制动盘极限强度的准确校核。

77.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。