1.本发明涉及汽车电器领域,具体涉及一种汽车电器原理检查方法。

背景技术:

2.随着汽车自动化设计程度逐渐提高,诸多汽车厂均已开始使用专业软件进行汽车线束生成式设计,其中chs(电子电器集成设计环境,captial harness system)是使用较为广泛的一种。生成式设计通过在相应软件上完成电器原理图设计后,利用软件内部程序,直接将原理图中的导线连接关系生成到线束平面图纸上。现在每个上市车型的开发都有对应多个配置以供用户选择,这些不同车型都对应同一份电器原理图,通过原理图中导线的标签进行区分回路是否属于该配置的车型。为了满足更多用户的需要,车型配置逐步增加,标签的标定难度也逐步上升,在车型开发的过程中也越来越多的出现了标签错误等导致的产品功能未实现的问题。

3.由于线束生产图纸中的导线连接关系由软件通过原理图中连接关系直接生成,因此其连接关系的正确性与完整性需要在电器原理图中进行管理。原理图连接的正确性与完整性直接影响后续产品功能是否正确与完整。因此如何确保电器原理图的正确与完整已成为汽车线束设计的重要环节。传统电器原理的检查方法是利用原理生成的线束制造线束实验样品,然后将样品在实验台架上逐一进行功能测试。该方法能够有效的完成电器原理检查,但该方法在搭建实验台架时需要所有汽车电器均提供正确的样件,无法完成整车设计的初期,各电器产品未完成样品时的原理检查;并且该方法即使在设计后期,如果检查出了原理问题,则需要重新生产样品再次进行检查,问题整改的周期长,成本高。

4.为了满足设计前期的原理检查以及解决设计后期检查出的问题整改成本高、周期长的缺陷,部分线束设计软件提供了利用计算机搭建仿真实验台架的方式进行原理检查。该方法通过计算机仿真模拟电器样件实验的过程,利用电器部件的参数建立计算机仿真模型,再通过判断仿真模型控制器是否正常工作来判断原理是否正确。按照这样的方式将所有的电器模型按照全功能模型进行建模将会使仿真时运算数据十分庞大,同时建立全功能模型也需要花费大量的人力与时间,不利于快速的完成原理检查。当仅针对于线束连接正确性与完整性进行检查时,就需要一种快速的检查方法,避免庞大的数据运算。

技术实现要素:

5.本发明公开的一种汽车电器原理检查方法,针对原理图中由于配置标签错误导致线束连接正确性与完整性低的问题,能够快速完成电器原理检查,有效提升检查效率。

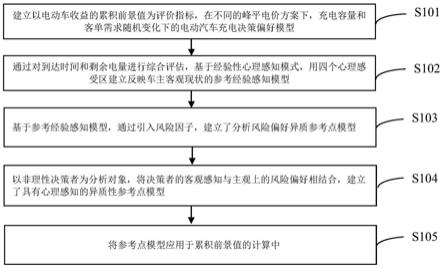

6.本发明公开的一种汽车电器原理检查方法,包括以下步骤,

7.s1:对整车电器配置表进行人工解析,获得整车电器功能清单;

8.s2:针对s1中整车电器功能清单中的每项功能的实现方式,建立信号传递清单;

9.s3:将信号传递使用到的导线进行记录,建立每项功能与导线间的映射关系;

10.s4:依据电器对应的电器功能,以及每项功能与导线间的映射,针对电器对应导线

回路导通检查建立电器专用分析模型,并将电器专用分析模型放置到电器原理图中,组合成为整车电器仿真环境;

11.s5:利用s1中各配置的整车电器功能清单,建立功能验证模型;

12.s6:利用软件筛选功能,过滤出原理图中各配置对应的导线回路;

13.s7:根据现配置,选取该配置对应的功能验证模型结合s4中整车电器仿真环境进行仿真测试;

14.s8:若仿真测试功能全部实现则结束;如出现未实现功能,则根据s3中功能与导线间的映射关系检查对应导线回路标签是否正确,否,修订完成后返回s7。

15.进一步地,

16.s3包括以下步骤,

17.s31:功能的定义文件中触发功能的条件为该功能的输入信号,功能执行的动作为该功能的输出信号;

18.s32:建立每个功能与其所有的输入信号、输出信号和电源回路的映射关系;

19.s33:每个功能映射多个回路,同一回路也可被多个功能映射,建立多个回路与多个功能的映射关系。

20.进一步地,

21.s4包括以下步骤,

22.s41:编辑电器的结构模型,根据电器有效接口数量放置等效接口引脚,放置接口引脚数量应与已使用的引脚数量相同,未使用的功能引脚不放置;接口引脚是电器结构模型中用来表示实际用电器需要接导线的引脚,软件中可调用放置。

23.s42:电器结构中均放入一个内部正极引脚和内部负极引脚;

24.s43:根据信号传递方向,发出信号的接口引脚和接地引脚与内部正极引脚相连,接收信号的接口引脚和电源引脚与内部负极相连,同时有收发信号的回路,定义其中一个电器连接内部正极,其他控制器均连接内部负极;

25.s44:编辑每个电器控制器的功能程序,识别用于连接内部引脚与接口引脚的连线有电流通过时即为导通,电器控制器功能程序执行以下功能:

26.当内部导线状态发生变化,执行如下判断,

27.如果控制器某内部导线集合导通;则:对应导线集的功能状态设为实现;否则:对应导线集的功能状态设为未实现;

28.s45:根据s3中导线与功能的集值映射关系设置多个回路的导通时,设置该电器的对应功能属性实现;

29.s46:点击电器原理图中的电器符号特性,将编辑好的电器模型放置到原理图中。

30.进一步地,

31.s6包括以下步骤,

32.s61:根据车型配置表建立车型配置与原理图导线回路标签的包含关系;

33.s62:选择某车型配置,删除该车型配置未包含导线回路标签对应的导线回路。

34.本发明有益技术效果为:

35.1)通过建立导线回路与功能的映射关系,将工程师已知的电器经验写入了仿真模型中,不需要计算机重复识别这些逻辑,减少了仿真模型的建立时间以及仿真的运算时间。

36.2)针对回路导通建立的电器专用分析模型,结构简单,所需的计算量小,能够快速的实现回路连接正确性与完整性的检查。

附图说明

37.图1为本发明所述的汽车电器原理图检查方法的逻辑流程图。

具体实施方式

38.下面结合附图对本发明作进一步说明。

39.本发明公开的一种汽车电器原理检查方法,包括以下步骤,

40.s1:对整车电器配置表进行人工解析,获得整车电器功能清单;

41.具体包括以下步骤,

42.s11:根据全电器原理,确认所有车型的总电器功能清单;

43.s12:根据每个车型的电器配置表,有该电器配置时就勾对应的电器功能,形成各车型的功能清单。

44.s2:针对s1中整车电器功能清单中的每项功能的实现方式,建立信号传递清单;

45.s3:将信号传递使用到的导线进行记录,建立每项功能与导线间的映射关系;

46.s3包括以下步骤,

47.s31:功能的定义文件中触发功能的条件为该功能的输入信号,功能执行的动作为该功能的输出信号;

48.s32:建立每个功能与其所有的输入信号、输出信号和电源回路的映射关系;

49.s33:每个功能映射多个回路,同一回路也可被多个功能映射,建立多个回路与多个功能的映射关系,回路集不超过10个。

50.s4:依据电器对应的电器功能,以及每项功能与导线间的映射,针对电器对应导线回路导通检查建立电器专用分析模型,并将电器专用分析模型放置到电器原理图中,组合成为整车电器仿真环境;

51.s4包括以下步骤,

52.s41:编辑电器的结构模型,根据电器有效接口数量放置等效接口引脚,放置接口引脚数量应与已使用的引脚数量相同,未使用的功能引脚不放置;接口引脚是电器结构模型中用来表示实际用电器需要接导线的引脚,软件中可调用放置。

53.s42:电器结构中均放入一个内部正极引脚和内部负极引脚;

54.s43:根据信号传递方向,发出信号的接口引脚和接地引脚与内部正极引脚相连,接收信号的接口引脚和电源引脚与内部负极相连,同时有收发信号的回路,定义其中一个电器连接内部正极,其他控制器均连接内部负极;

55.s44:编辑每个电器控制器的功能程序,识别用于连接内部引脚与接口引脚的连线有电流通过时即为导通,电器控制器功能程序执行以下功能:

56.当内部导线状态发生变化,执行如下判断,

57.如果控制器某内部导线集合导通;则:对应导线集的功能状态设为实现;否则:对应导线集的功能状态设为未实现;

58.s45:根据s3中导线与功能的集值映射关系设置多个回路的导通时,设置该电器的

对应功能属性实现;

59.s46:点击电器原理图中的电器符号特性,将编辑好的电器模型放置到原理图中。

60.s5:利用s1中各配置的整车电器功能清单,建立功能验证模型;功能验证模型中功能项全部实现且无多余功能异常实现,则判断为功能正常,反之未实现或多余实现功能对应线束回路为连接异常。

61.s51:根据原理图纸绘制时划分的电器系统,将功能清单中的每个功能划分到各系统中;

62.s52:编写三级功能模型,所有功能属性实现时判断该功能实现,系统中所有功能实现时判定其系统功能实现。

63.s6:利用软件筛选功能,过滤出原理图中各配置对应的导线回路;不同配置的功能清单不同,相应的回路数量也不同,仿真时各配置仅验证自己具有的回路,更能发现自身配置是否存在回路遗留或多余。

64.s6包括以下步骤,

65.s61:根据车型配置表建立车型配置与原理图导线回路标签的包含关系;

66.s62:选择某车型配置,删除该车型配置未包含导线回路标签对应的导线回路。

67.s7:根据现配置,选取该配置对应的功能验证模型结合s4中整车电器仿真环境进行仿真测试;

68.s8:若仿真测试功能全部实现则结束;如出现未实现功能,则根据s3中功能与导线间的映射关系检查对应导线回路标签是否正确,否,修订完成后返回s7。

69.以某项目chs电气原理图为例进行实验,该电器原理图用于的车型系列项目包含8种车型,各车型的电器配置均不相同,为验证检查工具的有效性,人为的对原理图中50处导线连接关系的配置标签更改为错误状态并记录,验证检查方法是否能将错误标签检出。同时与人工检查方法和传统的全电器功能仿真分析测试方法进行对比,人工检查方法采用5名资深工程师按照产品配置表与导线逐一对照,并记录检查结果;全电器功能仿真是在电器模型编辑时将电器的全工作逻辑写入电器功能模型中,然后再进行仿真;检查对比结果如表1所示:

70.表1

71.72.从检查结果可以看出,本发明方法针对原理图中配置标签错误问题较人工检查的准确率有所提升,同时与传统仿真方法对比,在准确率未下降的条件下,其计算机运行时间从52小时缩短到10分钟,可以看出本方法能有效处理汽车电器原理图中导线原理图中配置标签错误导致的连接正确性与完整性错误问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。