1.本发明涉及捆扎机领域,具体涉及一种侧摆式捆扎机高强度导带机构。

背景技术:

2.捆扎机的扎带在捆扎时,需要将待捆扎物品置于一回字形走向的导带机构的回字形框口内,而后将扎带导入导带机构下方的开口处导入,使其沿导带机构引导一圈,在收紧时,使扎带导带机构的导带槽内脱出,并收紧于待捆扎物品表面;因此导带机构的导带槽内设置于导带机构的内框壁上,同时需要设置对应的限位片遮挡于导带槽两侧的槽口处,保证扎带导入时扎带能顺着导带槽滑动,而不至于在捆扎收紧前因自身弹性或自重弯曲从导带槽内脱出;现有导带机构的拱门往往受限位片结构影响,其断面的宽度及高度较大,同时限位片在运动时,往扎带脱出方向(即背向导带槽槽底的一侧)摆动,虽然不会影响导带机构上侧、左侧及右侧位置处的扎带脱出,但是位于导带机构下侧,也就是位于下方的拱门处,如限位片与捆扎物品距离过近,会导致扎带脱出时限位片托起捆扎物品,如限位片与捆扎物品距离过远,又会导致扎紧机构在扎紧时无法使的扎带紧紧抱住捆扎物品,造成捆扎力不足的问题;例如中国专利cn212685991u公开了一种用于束带机的导带框,包括固定在束带机上呈间隙设置的出料框架和进料框架,在出料框架和进料框上架设有门型框架,所述出料框架、进料框架和门型框架上设有相连通设置的导带槽,出料框架、进料框架和门型框架的三个边框上均设有导料件,导料件包括两个分别设置在导带槽两侧的导料板,导料板的一侧延伸至导带槽内,另一侧的两端设有两个连接柱,出料框架、进料框架和门型框架的边框上设有与连接柱转动配合的连接轴,在两个连接柱之间设有套设在连接轴上的扭簧,扭簧的一端抵住边框,另一端抵住导料板,将导料板转动扣合在导带槽上方形成配合;上述专利用扭簧来控制导料板的翻转,但是在捆扎翻转时扎带脱出时,位于出料框架、进料框架下框架位置处的导料板朝向导带槽的一侧侧边的翻转路径会高于翻转前的水平高度,因此会与捆扎物品相抵发生干涉,也就导致需要预留一定的翻转间隙(即通过捆扎机的置物台托起捆扎物品),这就导致了扎紧机构在扎紧时,扎带的对接处与捆扎物品之间不会相互紧挨,导致捆扎时的捆扎力大于捆扎完成后扎紧机构从扎带的对接处脱离后的捆扎力,通俗点讲就是捆扎时包含了扎紧机构的部分零件,捆扎完成后捆扎物品取出时扎紧机构的零部件从扎带与捆扎物品之间脱离,释放了部分捆扎预紧力,造成了实际捆扎力比设定捆扎力小的情况。

技术实现要素:

3.基于上述问题,本发明目的在于提供一种有效降低捆扎物品与下门梁之间间距,保证预紧力与实际捆扎力差距不会发生大幅度改变,结构紧凑,扎带脱出时限位片不与捆扎物品发生干涉的侧摆式捆扎机高强度导带机构。

4.针对以上问题,提供了如下技术方案:一种侧摆式捆扎机高强度导带机构,包括导

带拱门,所述导带拱门内壁设有导带槽,所述导带拱门的上门梁、左门柱、右门柱及下门梁的导带槽槽口两侧均设有彼此对称设置的限位片,所述导带槽宽度方向的两个限位片之间的间隔距离小于导带槽槽宽,还包括摆杆,所述摆杆通过摆杆轴铰接于导带槽槽底往导带拱门外壁一侧的导带拱门上;彼此对称设置的两个限位片的摆杆其摆杆轴轴线间距小于或等于彼此对称设置的两个限位片之间的间隔距离;所述摆杆包括位于导带拱门前后两侧壁位置处,与限位片相连的连接段,及与摆杆轴铰接的铰接段,所述连接段与限位片远离导带槽槽口的一侧相连并与铰接段相连呈l形,还包括与铰接段相连,往连接段延伸方向相反的一侧延伸的支撑段,彼此对称设置的限位片的支撑段之间设有支撑弹簧;限位片的两端与其朝向对称的另一限位片的一侧的侧边交界处设有脱带倒圆或脱带倒角。

5.上述结构中,当扎带收紧时,会与限位片面向导带槽槽底的一面接触,通过收紧力促使限位片以摆杆轴为轴心向彼此远离的方向摆动使扎带顺着限位片滑出,并使两个支撑段彼此靠近压缩支撑弹簧,由于彼此对称设置的两个限位片均与各自的摆杆相连,而两个摆杆轴的轴线间距小于或等于两个限位片之间的间隔距离,因此限位片摆动时其面向另一限位片的一侧在导带槽的槽深方向上只会往导带槽槽底方向靠近,而不会跟现有技术中的结构一样会往导带槽槽口一侧移动后才得以翻起脱离导带槽槽口;待扎带从导带槽脱出后,支撑弹簧推动支撑段使摆杆复位,从而使限位片重新彼此靠近;脱带倒圆或脱带倒角可在扎带收紧时能顺利从限位片滑出;有效避免了扎紧机构在扎紧时,扎带的对接处与捆扎物品之间因预留限位片上翻空间留下的间隙,导致捆扎时的捆扎力大于捆扎完成后扎紧机构从扎带的对接处脱离后产生松弛的情况发生,减少或避免实际捆扎力比设定捆扎力小的情况发生。

6.本发明进一步设置为,每片限位片通过至少两个摆杆与导带拱门铰接。

7.上述结构中,两个摆杆可有效保证限位片摆动的稳定性。

8.本发明进一步设置为,所述支撑弹簧两端的支撑段上设有防脱支柱,所述防脱支柱插设于支撑弹簧的簧圈两端。

9.上述结构中,防脱支柱用于给支撑弹簧定位,避免支撑段压缩支撑弹簧时支撑弹簧从支撑段上脱出的情况发生。

10.本发明进一步设置为,所述上门梁分为左上梁及右上梁,所述左门柱分为左上柱及左下柱,所述右门柱分为右上柱及右下柱,所述下门梁分为左下梁及右下梁;所述左上梁与左上柱一体设置,所述右上梁与右上柱一体设置,所述左下梁与左下柱一体设置,所述右下梁与右下柱一体设置。

11.上述结构中,由于摆杆需要设置摆杆轴进行铰接固定,因此需要将上门梁、左门柱、右门柱分体设置,以满足实际生产组装时的钻孔及摆杆轴的安装需求;而下门梁中段位置处因需要设置扎紧机构,因此必须设置成左下梁及右下梁两段,从而为扎紧机构提供安装空间。

12.本发明进一步设置为,所述左上梁与左上柱的拐角对接处、所述右上梁与右上柱的拐角对接处、所述左下梁与左下柱的拐角对接处及所述右下梁与右下柱的拐角对接处均设有拐角孔,所述拐角孔内填充有导热块,所述导热块内设有电热管,各电热管彼此并联或或串联设置。

13.上述结构中,导热块为铝块,可通过电热管加热导热块,使导热块将温度传递至拐

角对接处,当扎带经过拐角对接处时能软化扎带头部;导热块或拐角孔或各拐角对接处设置有测温头,测温头与电热管与温控仪相连,用于控制电热管的发热温度。

14.本发明进一步设置为,所述导带拱门还包括位于其前后两侧壁上的挡缘连接板,挡缘连接板面向导带拱门的一面与导带拱门内框壁共同构成导带槽。

15.上述结构中,挡缘连接板在构成导带槽的同时用于连接左上梁与右上梁,左上柱及左下柱,右上柱及右下柱。

16.本发明进一步设置为,所述挡缘连接板背向导带拱门的一面与面向限位片的一面的交界边上设有侧摆倒圆,所述侧摆倒圆的圆心与摆杆轴轴线同心。

17.上述结构中,侧摆倒圆为限位片的摆动提供空间。

18.本发明进一步设置为,所述限位片与侧摆倒圆之间留有侧摆间隙。

19.上述结构中,侧摆间隙可避免限位片与侧摆倒圆之间发生刮擦。

20.本发明的有益效果:当扎带收紧时,会与限位片面向导带槽槽底的一面接触,通过收紧力促使限位片以摆杆轴为轴心向彼此远离的方向摆动使扎带顺着限位片滑出,并使两个支撑段彼此靠近压缩支撑弹簧,由于彼此对称设置的两个限位片均与各自的摆杆相连,而两个摆杆轴的轴线间距小于或等于两个限位片之间的间隔距离,因此限位片摆动时其面向另一限位片的一侧在导带槽的槽深方向上只会往导带槽槽底方向靠近,而不会跟现有技术中的结构一样会往导带槽槽口一侧移动后才得以翻起脱离导带槽槽口;待扎带从导带槽脱出后,支撑弹簧推动支撑段使摆杆复位,从而使限位片重新彼此靠近;脱带倒圆或脱带倒角可在扎带收紧时能顺利从限位片滑出;有效避免了扎紧机构在扎紧时,扎带的对接处与捆扎物品之间因预留限位片上翻空间留下的间隙,导致捆扎时的捆扎力大于捆扎完成后扎紧机构从扎带的对接处脱离后产生松弛的情况发生,减少或避免实际捆扎力比设定捆扎力小的情况发生。

附图说明

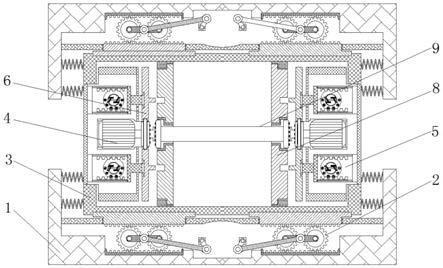

21.图1为本发明的整体结构示意图。

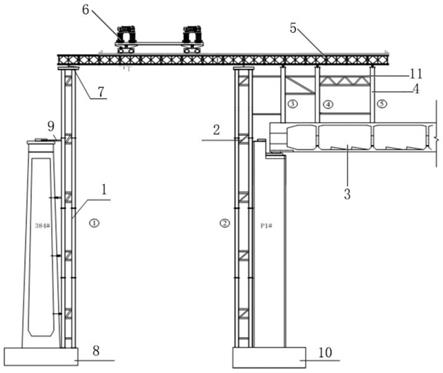

22.图2为本发明的挡缘连接板结构示意图。

23.图3为本发明的第一局部爆炸结构示意图。

24.图4为本发明的第二局部爆炸结构示意图。

25.图5为本发明的全剖结构示意图。

26.图6为本发明图5的右视图。

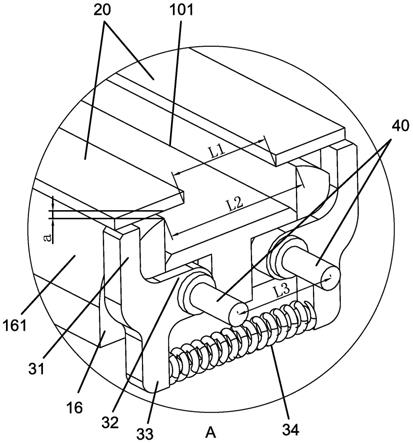

27.图7为本发明图3的a部放大结构示意图。

28.图8为本发明图3的b部放大结构示意图。

29.图9为本发明图4的c部放大结构示意图。

30.图中标号含义:10

‑

导带拱门;101

‑

导带槽;11

‑

上门梁;111

‑

左上梁;112

‑

右上梁;12

‑

左门柱;121

‑

左上柱;122

‑

左下柱;13

‑

右门柱;131

‑

右上柱;132

‑

右下柱;14

‑

下门梁;141

‑

左下梁;142

‑

右下梁;15

‑

拐角孔;151

‑

导热块;152

‑

电热管;16

‑

挡缘连接板;161

‑

侧摆倒圆;20

‑

限位片;21

‑

脱带倒圆;21

’‑

脱带倒角;30

‑

摆杆;31

‑

连接段;32

‑

铰接段;33

‑

支撑段;331

‑

防脱支柱;34

‑

支撑弹簧;40

‑

摆杆轴;a

‑

侧摆间隙。

具体实施方式

31.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

32.参考图1至图9,如图1至图9所示的一种侧摆式捆扎机高强度导带机构,包括导带拱门10,所述导带拱门10内壁设有导带槽101,所述导带拱门10的上门梁11、左门柱12、右门柱13及下门梁14的导带槽101槽口两侧均设有彼此对称设置的限位片20,所述导带槽101宽度方向的两个限位片20之间的间隔距离l1小于导带槽101槽宽l2,还包括摆杆30,所述摆杆30通过摆杆轴40铰接于导带槽101槽底往导带拱门10外壁一侧的导带拱门10上;彼此对称设置的两个限位片20的摆杆30其摆杆轴40轴线间距l3小于或等于彼此对称设置的两个限位片20之间的间隔距离l1;所述摆杆30包括位于导带拱门10前后两侧壁位置处,与限位片20相连的连接段31,及与摆杆轴40铰接的铰接段32,所述连接段31与限位片20远离导带槽101槽口的一侧相连并与铰接段32相连呈l形,还包括与铰接段32相连,往连接段31延伸方向相反的一侧延伸的支撑段33,彼此对称设置的限位片20的支撑段33之间设有支撑弹簧34;限位片20的两端与其朝向对称的另一限位片20的一侧的侧边交界处设有脱带倒圆21或脱带倒角21’。

33.上述结构中,当扎带收紧时,会与限位片20面向导带槽101槽底的一面接触,通过收紧力促使限位片20以摆杆轴40为轴心向彼此远离的方向摆动使扎带顺着限位片20滑出,并使两个支撑段33彼此靠近压缩支撑弹簧34,由于彼此对称设置的两个限位片20均与各自的摆杆30相连,而两个摆杆轴40的轴线间距l3小于或等于两个限位片20之间的间隔距离l1,因此限位片20摆动时其面向另一限位片20的一侧在导带槽101的槽深方向上只会往导带槽101槽底方向靠近,而不会跟现有技术中的结构一样会往导带槽槽口一侧移动后才得以翻起脱离导带槽槽口;待扎带从导带槽101脱出后,支撑弹簧34推动支撑段33使摆杆30复位,从而使限位片20重新彼此靠近;脱带倒圆21或脱带倒角21’可在扎带收紧时能顺利从限位片20滑出;有效避免了扎紧机构在扎紧时,扎带的对接处与捆扎物品之间因预留限位片上翻空间留下的间隙,导致捆扎时的捆扎力大于捆扎完成后扎紧机构从扎带的对接处脱离后产生松弛的情况发生,减少或避免实际捆扎力比设定捆扎力小的情况发生。

34.本实施例中,每片限位片20通过至少两个摆杆30与导带拱门10铰接。

35.上述结构中,两个摆杆30可有效保证限位片20摆动的稳定性。

36.本实施例中,所述支撑弹簧34两端的支撑段33上设有防脱支柱331,所述防脱支柱331插设于支撑弹簧34的簧圈两端。

37.上述结构中,防脱支柱331用于给支撑弹簧34定位,避免支撑段33压缩支撑弹簧34时支撑弹簧34从支撑段33上脱出的情况发生。

38.本实施例中,所述上门梁11分为左上梁111及右上梁112,所述左门柱12分为左上柱121及左下柱122,所述右门柱13分为右上柱131及右下柱132,所述下门梁14分为左下梁141及右下梁142;所述左上梁111与左上柱121一体设置,所述右上梁112与右上柱131一体设置,所述左下梁141与左下柱122一体设置,所述右下梁142与右下柱132一体设置。

39.上述结构中,由于摆杆30需要设置摆杆轴40进行铰接固定,因此需要将上门梁11、左门柱12、右门柱13分体设置,以满足实际生产组装时的钻孔及摆杆轴40的安装需求;而下门梁14中段位置处因需要设置扎紧机构,因此必须设置成左下梁141及右下梁142两段,从

而为扎紧机构提供安装空间。

40.本实施例中,所述左上梁111与左上柱121的拐角对接处、所述右上梁112与右上柱131的拐角对接处、所述左下梁141与左下柱122的拐角对接处及所述右下梁142与右下柱132的拐角对接处均设有拐角孔15,所述拐角孔15内填充有导热块151,所述导热块151内设有电热管152,各电热管152彼此并联或或串联设置。

41.上述结构中,导热块151为铝块,可通过电热管152加热导热块151,使导热块151将温度传递至拐角对接处,当扎带经过拐角对接处时能软化扎带头部;导热块151或拐角孔15或各拐角对接处设置有测温头(图中未示出),测温头与电热管152与温控仪(图中未示出)相连,用于控制电热管152的发热温度。

42.本实施例中,所述导带拱门10还包括位于其前后两侧壁上的挡缘连接板16,挡缘连接板16面向导带拱门10的一面与导带拱门10内框壁共同构成导带槽101。

43.上述结构中,挡缘连接板16在构成导带槽101的同时用于连接左上梁111与右上梁112,左上柱121及左下柱122,右上柱131及右下柱132。

44.本实施例中,所述挡缘连接板16背向导带拱门10的一面与面向限位片20的一面的交界边上设有侧摆倒圆161,所述侧摆倒圆161的圆心与摆杆轴40轴线同心。

45.上述结构中,侧摆倒圆161为限位片20的摆动提供空间。

46.本实施例中,所述限位片20与侧摆倒圆16之间留有侧摆间隙a。

47.上述结构中,侧摆间隙可避免限位片与侧摆倒圆之间发生刮擦。

48.本发明的有益效果:当扎带收紧时,会与限位片20面向导带槽101槽底的一面接触,通过收紧力促使限位片20以摆杆轴40为轴心向彼此远离的方向摆动使扎带顺着限位片20滑出,并使两个支撑段33彼此靠近压缩支撑弹簧34,由于彼此对称设置的两个限位片20均与各自的摆杆30相连,而两个摆杆轴40的轴线间距l3小于或等于两个限位片20之间的间隔距离l1,因此限位片20摆动时其面向另一限位片20的一侧在导带槽101的槽深方向上只会往导带槽101槽底方向靠近,而不会跟现有技术中的结构一样会往导带槽槽口一侧移动后才得以翻起脱离导带槽槽口;待扎带从导带槽101脱出后,支撑弹簧34推动支撑段33使摆杆30复位,从而使限位片20重新彼此靠近;脱带倒圆21或脱带倒角21’可在扎带收紧时能顺利从限位片20滑出;有效避免了扎紧机构在扎紧时,扎带的对接处与捆扎物品之间因预留限位片上翻空间留下的间隙,导致捆扎时的捆扎力大于捆扎完成后扎紧机构从扎带的对接处脱离后产生松弛的情况发生,减少或避免实际捆扎力比设定捆扎力小的情况发生。

49.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。