1.本发明属于模具技术领域,涉及一种压弯成型模具,特别涉及一种铝合金汽车横梁自动穿芯压弯成型模具。

背景技术:

2.目前,管、梁类产品弯曲形状一般会采用拉弯或者弯管机弯弯工艺来实现,这两种工艺方案均存在效率低下的问题,并且受到拉力波动影响产品件形状尺寸不稳定,形状复杂的产品拉弯工艺不易实现。一般的压弯模具又很难保证压弯后产品件安装面的平面度,有时还需要多工序共同保证产品端部回弹角度尺寸。

3.为了解决这个问题,特此提供本发明。

技术实现要素:

4.本发明的目的在于提供一种铝合金汽车横梁自动穿芯压弯成型模具,既可以提高产品生产效率又可以节约成本。

5.本发明所述问题是以下述技术方案实现的:

6.一种铝合金汽车横梁自动穿芯压弯成型模具,包括上模结构和下模结构,以及位于上模结构和下模结构中间的成型空间,所述上模结构包括压弯上模与上模板,压弯上模与上模板锁紧连接;下模结构包括下模板,成型空间包括浮料夹紧机构、端部夹紧机构、芯子导向机构及端部穿芯机构;浮料夹紧机构用于固定产品件及卸料;所述端部夹紧机构位于浮料夹紧机构的两端,用于固定产品件,端部穿芯机构位于端部夹紧机构的外侧,芯子导向机构位于端部夹紧机构和端部穿芯机构之间。

7.进一步的,所述浮料夹紧机构由中间浮动下模和两侧浮动下模连接固定,用于产品件初始上料定位,两侧浮动下模和中间浮动下模形成压弯部容纳空间,产品件置于压弯部容纳空间中,下模板上设置有氮气弹簧,中间浮动下模连接于氮气弹簧上方,氮气弹簧用于模具打开时浮起复位。

8.进一步的,端部夹紧机构包括斜楔固定座、斜楔、导板座、导板、夹紧侧活动下模、底座滑板以及夹紧中间下模;斜楔固定座与压弯上模、上模板连接,斜楔与斜楔固定座、上模板连接;夹紧中间下模、底座滑板以及导板座安装于下模板上,底座滑板位于夹紧中间下模的两侧,导板座位于底座滑板的外侧;夹紧侧活动下模滑动设置于底座滑板的上方;导板座的内侧安装有导板;夹紧侧活动下模通过弹簧和限位螺钉与导板座连接;端部穿芯机构包括芯子、芯子安装座、芯子固定板、油缸、油缸安装座、穿芯机构连接座、芯子安装座导向限位板以及芯子安装座导向,所述芯子安装在芯子安装座中,通过螺钉和芯子固定板与芯子安装座固定;穿芯机构连接座设置于下模板上,油缸安装座和芯子安装座导向安装于穿芯机构连接座上,油缸安装在油缸安装座上,油缸通过伸缩连接头与芯子安装座的一端连接,芯子安装座导向限位板安装于芯子安装座导向上,所述芯子安装座滑动安装于芯子安装座导向限位板的滑槽内;芯子导向机构包括芯子导向座和芯子导向盖板,芯子导向机构

安装于芯子安装座导向限位板的前方,芯子导向座和芯子导向盖板组成矩形腔,芯子穿过矩形腔。

9.优选的,所述下模板上设置有夹紧限位挡板b,夹紧限位挡板b位于浮料夹紧机构和端部夹紧机构之间,浮动下模限位板和浮动下模导板设置于夹紧限位挡板b的上端。

10.优选的,夹紧侧活动下模远离夹紧中间下模的一侧安装有靠块挡板。

11.优选的,靠块挡板和导板分别设有自润滑滑板。

12.优选的,所述导板座一端设置有夹紧限位挡板a,夹紧限位挡板a向内凸出。

13.优选的,夹紧中间下模的一端设置有端定位。

14.有益技术效果:

15.本发明优化了以往的翻转油缸穿芯结构,简化了模具结构,模具采用自动穿芯结构,将产品件置于中间活动下模上,两端油缸启动推动芯子穿芯,穿芯到位后上模结构下行工作,芯子随产品件发生塑性变形,当模具完全闭合到下死点后油缸带动芯子拔出复位,上模结构上行,中间浮动下模浮起将压弯后的产品件托起,取下产品件,一个工作行程结束,此结构的调整不仅减少了模具的开发成本,同时满足了一序压弯的产品质量,提高效率的同时也降低了生产成本。

附图说明

16.下面结合附图对本发明作进一步说明。

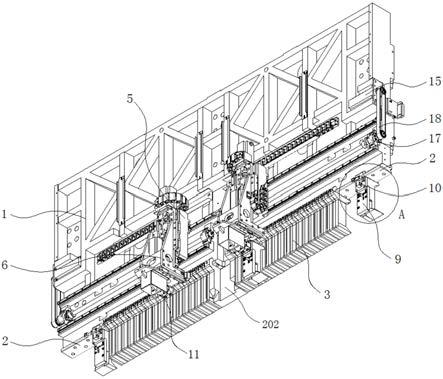

17.图1是本发明铝合金汽车横梁自动穿芯压弯成型模具结构示意图。

18.图2是本发明铝合金汽车横梁自动穿芯压弯成型模具局部结构示意图。

19.图3是本发明芯子导向机构和端部穿芯机构的结构示意图。

20.图4是图2中b

‑

b切面图。

21.图5是图2中a

‑

a切面图。

22.图6是图2中c

‑

c切面图。

23.图中各标号清单为:1、上模结构;2、下模结构;3、浮料夹紧机构;4、端部夹紧机构;5、芯子导向机构;6、端部穿芯机构;10、产品件;11、上模板;12、压弯上模;21、下模板;31、端定位;32、浮动下模限位板;33、浮动下模导板;34、两侧浮动下模;35、中间浮动下模;36、氮气弹簧、41、斜楔固定座;42、斜楔;43、夹紧侧下模;44、导板;45、限位螺钉;46、弹簧;47、导板座;48、底座滑板;49、夹紧中间下模;410、夹紧限位挡板a;411、夹紧限位挡板b;51、芯子导向座;52、芯子导向盖板;61、油缸;62、芯子安装座;63、芯子固定板;64、芯子;65、油缸安装座;66、穿芯机构连接座;67、芯子安装座导向;68、芯子安装座导向限位板。

具体实施方式

24.以下是本发明的具体实施方式并结合附图说明,对本发明的实施方案进一步描述。

25.参照图1,本发明提供的一种铝合金汽车横梁自动穿芯压弯成型模具,包括上模结构1和下模结构2,以及位于上模结构1和下模结构2中间的成型空间,成型空间包括浮料夹紧机构3、端部夹紧机构4、芯子导向机构5及端部穿芯机构6;浮料夹紧机构3用于固定产品件10及卸料;所述端部夹紧机构4位于浮料夹紧机构3的两端,用于固定产品件10,芯子导向

机构5和端部穿芯机构6位于端部夹紧机构4的外侧。

26.参照图5,所述上模结构1包括压弯上模12与上模板11,压弯上模12与上模板11锁紧连接;下模结构2包括下模板21。

27.所述浮料夹紧机构3包括中间浮动下模35和两侧浮动下模34,中间浮动下模35和两侧浮动下模34连接固定,两侧浮动下模34和中间浮动下模35形成压弯部容纳空间,使用时,将产品件10置于压弯部容纳空间中,用于产品件10初始上料定位,下模板21设置有氮气弹簧36,中间浮动下模35连接于氮气弹簧36上方,氮气弹簧36用于模具打开时,中间浮动下模35浮起复位。

28.使用时,产品件10放置于中间浮动下模35上面,两侧浮动下模34用于在截型方向定位产品件10。

29.参照图2,所述下模板21上设置有夹紧限位挡板b411,夹紧限位挡板b411位于浮料夹紧机构3和端部夹紧机构4之间,浮动下模限位板32和浮动下模导板33设置于夹紧限位挡板b411的上端;夹紧限位挡板b411和浮动下模导板33用于限制浮料夹紧机构3上下垂直运行过程中的稳定性,浮动下模限位板32用于浮料夹紧机构3浮起到位的安全保护。

30.模具闭合过程中下模结构2受上模结构1压力,氮气弹簧36压缩完成压弯过程,打开时,氮气弹簧36提供动力给浮料夹紧机构3使其浮起自由状态,同时浮动下模限位板32对其限位,以免脱出下模结构2发生危险。

31.参照图4,端部夹紧机构4包括斜楔固定座41、斜楔42、导板座47、导板44、夹紧侧活动下模43以及夹紧中间下模49;斜楔固定座41与压弯上模12、上模板11连接,斜楔42与斜楔固定座41、上模板11连接;夹紧中间下模49、底座滑板48以及导板座47安装于下模板21上,底座滑板48位于夹紧中间下模49的两侧,导板座47位于底座滑板48的外侧。

32.夹紧侧活动下模43滑动设置于底座滑板48的上方,用于保证夹紧侧活动下模43活动畅通,夹紧侧活动下模43沿着底座滑板48在夹紧中间下模49和导板44之间滑动,夹紧侧活动下模43远离夹紧中间下模49的一侧安装有靠块挡板,导板座47的内侧安装有导板44,靠块挡板和导板44分别设有自润滑滑板;夹紧侧活动下模43通过弹簧46和限位螺钉45与导板座47连接,用于复位,底座滑板48用于保证夹紧侧活动下模43活动畅通。

33.斜楔42下行过程中推动靠块挡板水平运动,带动夹紧侧活动下模水平运动夹紧产品件,整个压弯过程中夹紧侧活动下模保持静止不动。模具打开时,斜楔脱离夹紧侧活动下模,夹紧侧活动下模受到弹簧拉力作用复位。

34.工作时,产品件10的一端搭在夹紧中间下模49上,斜楔42随着压弯上模12下行,斜楔42下行过程中推动夹紧侧下模43夹紧产品件10。

35.所述导板座47一端设置有夹紧限位挡板a 410,夹紧限位挡板a410向内凸出,夹紧限位挡板a410用于保证压弯过程中约束芯子变形来控制压弯角度回弹及保护穿芯机构的平稳运行,夹紧中间下模49的一端设置有端定位31,用于定位、限制产品件10。

36.使用时,产品件10放置于中间浮动下模35上面,端定位31用于在长度方向上定位产品件10,保证产品件10初始状态位置稳定可靠。

37.端部穿芯机构6包括芯子64、芯子安装座62、芯子固定板63、油缸61、油缸安装座65、穿芯机构连接座66,所述芯子64安装在芯子安装座62中,通过螺钉和芯子固定板63与芯子安装座62固定牢固。

38.穿芯机构连接座66设置于下模板21上,油缸安装座65和芯子安装座导向67安装于穿芯机构连接座66上,油缸61安装在油缸安装座65上,油缸61通过伸缩连接头与芯子安装座62的一端连接,这样保证油缸61在提供动力时端部穿芯机构6完成穿芯及抽芯动作,芯子安装座导向限位板68安装于芯子安装座导向67上,所述芯子安装座62滑动安装于芯子安装座导向限位板68的滑槽内。油缸61提供动力保证芯子64完成水平往复运动。芯子安装座导向限位板68保证芯子安装座62横向运动过程中滑动顺畅,芯子安装座导向限位板68的滑槽设有芯子安装座盖板,用于防止芯子安装座62运行过程中脱出芯子安装座导向限位板68。

39.使用时,油缸61通过液压站给油产生动力后完成穿芯动作,穿芯到位后上模结构1下行,当上模结构1下行至完全闭合后油缸通过液压站卸载油压产生动力完成抽芯,上模结构1上行打开。

40.本发明模具采用自动穿芯结构,将产品件置于中间浮动下模上,两端油缸启动推动芯子穿芯,穿芯到位后上模结构下行工作,芯子随产品件发生塑性变形,当模具完全闭合到下死点后油缸带动芯子拔出复位,上模结构上行,中间浮动下模浮起将压弯后的产品件托起,取下产品件,一个工作行程结束。

41.芯子导向机构5包括芯子导向座51和芯子导向盖板52,芯子导向机构5安装于端部穿芯机构6的前方,芯子导向座51和芯子导向盖板5组成矩形腔,芯子64穿过矩形腔,在整个压弯过程中,夹紧限位挡板410及芯子导向盖板52对芯子64起水平限制作用,保证产品件10两端成型过程中的水平及角度回弹。芯子64在芯子导向座51中滑动配合运动,在模具闭合行程中芯子受到压力,芯子在夹紧限位挡板a保护作用下一直水平运动,限制产品件端部压弯过程中的翘曲变形。

42.模具工作时,穿芯机构6中的油缸61提供动力将芯子64送入产品件10型腔,上模机构1下移使产品件10随中间浮动下模35下行,氮气弹簧36压缩至模具完全闭合状态,此时油缸61提供动力将芯子64抽出,上模机构1上行,氮气弹簧36需要复位顶出,中间浮动下模35浮起,取下产品件,一个工作行程结束。

43.穿芯机构6将芯子64通过芯子导向机构5插入产品件10型腔,压弯时,夹紧限位挡板410及芯子导向盖板52控制压弯过程中产品件10端部翘曲,从而控制其端部回弹角度及平面度,省去整形工序,提高产品质量及稳定性。芯子导向盖板52及芯子导向座51组成的矩形腔对芯子64起导向作用,保证了芯子在往复运动过程中的寿命及稳定性。模具工作时,为控制产品件端部角度回弹,端部穿芯机构是水平运动且无上下位移或翻转动作。在模具完全闭合后,端部穿芯机构受油缸动力将芯子抽出型腔后上模结构再上行,浮料夹紧机构受氮气弹簧动力复位,一个冲次周期结束。

44.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。