1.本发明属于电渣冶金技术领域,更具体地说,涉及一种自耗保护装置和电渣重熔系统及其方法。

背景技术:

2.双相不锈钢由于本身的合金化程度高,导致热加工难度大;同时由于高温时奥氏体和铁素体的变形行为不同,也使其热塑性降低,其热加工温度范围往往处于热塑性较低的两相区,热加工生产难度更大,在热加工过程中极易出现开裂现象。在双相不锈钢中添加微量稀土能明显改其各项性能,特别是热加工性能。然而,稀土作为一种与氧结合力极强的元素,在钢水中极易被氧化。

3.经检索,中国发明专利201810988381.7公开了一种稀土耐热钢板材的制造方法,该专利中自耗电极含有一定量的稀土,通过控制渣系、重熔过程加入含铝脱氧剂及氩气保护来防止稀土的烧损。然而该专利中并没有指明如何通入氩气保护,特别是渣系中含有较多的al2o3,而电极中含有稀土,稀土比铝更为活波,如何抑制稀土

‑

氧化铝的反应也没有提及。中国发明专利201610046190x公开了一种提高mn

18

cr

18

n钢热加工性能的方法,该专利通过采用含稀土的渣系,同时重熔过程施加氮气保护、并添加还原剂还原渣中的稀土氧化物使稀土进入钢中。然而该专利同样没有指明氮气的加入方法,电极是否含有稀土也没有指明,而且更为重要的是渣系中含有较高的氧化铝含量,采用含铝的还原剂能还原多少稀土进入钢中也没有指明。中国发明专利202010133680.x公开了一种用于冶炼含稀土ce的gh3625镍基合金的渣系及其电渣重熔冶炼方法。该专利通过在渣系中添加少量的ceo2来抑制ce的烧损。然而该渣系仅仅是从渣系角度讨论,重熔过程是否采用气体保护、电极表面如何处理则没有提及,因此很难避免重熔过程中空气的影响。中国发明专利2012102801715公开了一种电渣冶金和添加稀土氧化物制备再生高速钢材料的方法。该专利通过在渣系中添加还原剂与稀土氧化物,使还原剂还原稀土氧化物从而使稀土进入钢中,然而该专利依然无法避免空气的影响。中国发明专利2006101557022公开了一种高性能耐腐蚀稀土超强双相不锈钢及其冶炼工艺。该专利通过重熔过程添加re

‑

mg

‑

ca合金还原重熔渣中的reo2,从而使稀土进入钢中,但是该专利并没有指明原始电极中含多少稀土,重熔完成后电渣锭中含有多少稀土,重熔过程是否保护以及如何保护均没有提及。中国发明专利201911413551.x公开了一种热作模具钢电渣重熔锭及其制造方法。该专利通过在惰性气体压力保护下加入稀土合金,并采用含稀土的渣系进行重熔。然而目前的电渣重熔过程很难实现压力保护,专利中也没有说明如何实现压力保护。特别是渣中含有15%以上的al2o3,如何抑制稀土

‑

氧化铝的反应也没有说明;另外,专利中采用在重熔过程喂入稀土颗粒,必然是间断性的加入,因此如何保证稀土在电渣锭中的均匀分布没有提及。

4.综上所述,现有技术即使在双相不锈钢加入了一定量的稀土元素,在经过电渣重熔以后稀土烧损量极大,因此如何保证电渣重熔过程时,使不锈钢中稀土顺利进入钢中存在很大的难题;因此,目前亟需设计一种能够将稀土元素有效分布于电渣锭中的电渣重熔

系统或方法。

技术实现要素:

5.1.要解决的问题

6.针对现有技术中的电渣重熔系统无法有效地使稀土均匀的分布于电渣锭中,导致不锈钢加工等性能下降的问题,本发明提供一种自耗保护装置和电渣重熔系统及其方法;通过合理设计自耗保护装置,从而避免了空气对重熔过程的影响,有效解决了无法有效地使稀土均匀的分布于电渣锭中的问题。

7.2.技术方案

8.为了解决上述问题,本发明所采用的技术方案如下:

9.本发明的一种自耗保护装置,用于电渣重熔过程中保护自耗电极和结晶器,所述结晶器内设有结晶器通孔,所述自耗电极穿设于结晶器通孔中;其包括自耗保护罩,所述自耗保护罩呈环状设置,并套设于自耗电极与结晶器通孔之间;所述自耗保护罩上靠近自耗电极的一面为保护罩内壁,靠近结晶器的一面为保护罩外壁;所述保护罩内壁形成保护罩通孔,所述自耗电极配合设置于保护罩通孔中;在所述自耗电极的长度方向上,所述自耗保护罩内设有多个喷气仓,每个喷气仓上均设有进气口和出气口,所述出气口与结晶器通孔的内壁对应设置,用于向结晶器通孔的内壁喷气。

10.本发明的自耗保护装置能够有效隔绝空气,适用于所有需要隔绝空气的电渣重熔系统,尤其对于双相不锈钢的电渣重熔,由于需要在双相不锈钢的重熔过程中添加稀土元素,因此本发明在隔绝空气影响的情况下能够有效将稀土元素添加至双相不锈钢中,从而提升其加工性能。本发明的自耗保护装置中的“自耗”与自耗电极中的“自耗”意思相同,意为在电渣重熔过程中会随着自耗电极一起熔融消耗,优选使用含铁材料,更优选地使用与自耗电极材质相同或相近的材料,因此自耗保护装置在电渣重熔过程中会随自耗电极一同熔融并结晶形成于电渣锭中;但自耗保护装置中存在个别选材不同的部件,如第六输气管会在后文特别说明。

11.优选地,还包括第二输气管、第三输气管、第四输气管和第五输气管;所述自耗保护罩顶端为第一端面,第一端面上设有第一进气口、第二进气口、第三进气口、第四进气口和第五进气口;所述的多个喷气仓从上往下依次包括第一喷气仓、第二喷气仓、第三喷气仓、第四喷气仓和第五喷气仓;所述第一进气口与第一喷气仓连通;所述第二进气口通过第二输气管与第二喷气仓连通;所述第三进气口通过第三输气管与第三喷气仓连通;所述第四进气口通过第四输气管与第四喷气仓连通;所述第五进气口通过第五输气管与第五喷气仓连通。

12.优选地,所述第一喷气仓与第二喷气仓之间设有第一隔板;所述第二喷气仓与第三喷气仓之间设有第二隔板;所述第三喷气仓与第四喷气仓之间设有第三隔板;所述第四喷气仓和第五喷气仓之间设有第四隔板;所述第一喷气仓是由第一端面、保护罩外壁、保护罩内壁和第一隔板形成的可容纳气体的环状仓体;所述第二喷气仓是由第一隔板、保护罩外壁、保护罩内壁和第二隔板形成的可容纳气体的环状仓体;所述第三喷气仓是由第二隔板、保护罩外壁、保护罩内壁和第三隔板形成的可容纳气体的环状仓体;所述第四喷气仓是由第三隔板、保护罩外壁、保护罩内壁和第四隔板形成的可容纳气体的环状仓体;所述第五

喷气仓是由第四隔板、保护罩外壁、保护罩内壁和自耗保护罩的底部端面形成的可容纳气体的环状仓体。

13.优选地,所述第二输气管、第三输气管、第四输气管和第五输气管均设于自耗保护罩的喷气仓内,并沿自耗保护罩的长度方向设置;所述第二输气管设于第一喷气仓内,其出气口第二出气口,第二出气口设于第一隔板上;所述第三输气管穿过第一隔板设于第一喷气仓和第二喷气仓内,其出气口为第三出气口,第三出气口设于第二隔板上;所述第四输气管穿过第一隔板和第二隔板设于第一喷气仓、第二喷气仓和第三喷气仓内,其出气口为第四出气口,第四出气口设于第三隔板上;所述第五输气管穿过第一隔板、第二隔板和第三隔板设于第一喷气仓、第二喷气仓、第三喷气仓和第四喷气仓内,其出气口为第五出气口,第五出气口设于第四隔板上。

14.优选地,每个喷气仓的出气口均设于与其对应位置的保护罩外壁上,且均匀设置有20个~50个。

15.优选地,还包括第六输气管;所述第六输气管穿设于自耗保护罩的喷气仓内,其进气口为第六进气口,第六进气口设于第一端面上,其出气口在自耗电极的长度方向上延伸至自耗电极底部;所述第六输气管内设有稀土丝,稀土丝在自耗电极的长度方向上从自耗电极顶部延伸至其底部;所述第六输气管的熔点高于自耗电极。当自耗电极的材质为双相不锈钢时,所述第六输气管优选采用金属管,更优选地采用纯铁制备,其熔点比双相不锈钢高60℃以上,这可以确保重熔过程第六输气管会插入渣池中一定深度才能熔化,通入的惰性气体会进入渣池然后再溢出。

16.优选地,还包括五通管;所述五通管呈环状设置,其环状结构在五通管中间形成五通管通孔,五通管通孔的尺寸大于等于自耗电极的直径;所述上五通管设有五个连接管和五通进气管;所述第六输气管沿自耗电极的周向设置有五个,每个第六输气管通过连接管与五通管相连。

17.优选地,所述五通管设于底板上;所述底板上还设有第一进气管、第二进气管、第三进气管、第四进气管和第五进气管;所述第一进气管、第二进气管、第三进气管、第四进气管和第五进气管分别与第一端面上的第一进气口、第二进气口、第三进气口、第四进气口和第五进气口一一对应连接;所述底板上还设有底板通孔,底板通孔的尺寸大于等于自耗电极的直径。

18.本发明的一种电渣重熔系统,包括自耗保护装置、自耗电极、结晶器、底水箱和电源;所述自耗保护装置为本发明中所述的一种自耗保护装置,其套设在自耗电极外部并与自耗电极可拆卸连接;所述自耗保护装置和自耗电极设于结晶器的结晶器通孔中;所述结晶器设于底水箱上;所述电源将自耗电极和底水箱相连。

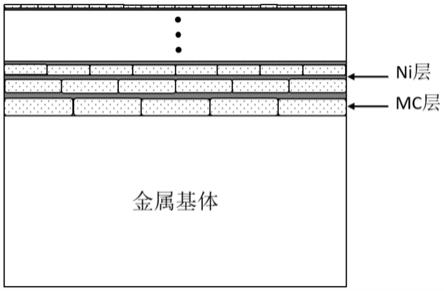

19.优选地,还包括重熔渣系;所述重熔渣系中包括40wt%~50wt%的caf2、10wt%~20wt%的mgf2、10wt%~15wt%的bao和30wt%~35wt%的re

x

o

y

;所述re

x

o

y

包括ceo2和/或la2o3。

20.本发明的一种电渣重熔方法,基于本发明中所述的一种电渣重熔系统,具体重熔步骤为:

21.(1)采用液渣启动,首先将重熔渣系混匀并在800℃以上烘烤5小时以上,然后通电熔化;待重熔渣系完全熔化后,将带有自耗保护装置的自耗电极送入结晶器的结晶器通孔

中,电源送电开始熔炼,与此同时第一进气管、第二进气管、第三进气管、第四进气管、第五进气管以及五通进气管开始通入惰性气体,惰性气体由自耗保护装置向结晶器通孔的内壁喷气以及向重熔渣系中通气;

22.(2)随着重熔的进行,此时自耗电极和自耗保护装置中的第五喷气仓开始融化,随着自耗电极的下降,当自耗保护装置融化至第四隔板处时,第五喷气仓全部融化,关闭第五进气管的进气;

23.(3)紧接着自耗保护装置中的第四喷气仓、第三喷气仓、第二喷气仓和第一喷气仓依次开始向上融化,当第四喷气仓融化完后关闭第四进气管的进气,当第三喷气仓融化完后关闭第三进气管的进气,当第二喷气仓融化完后关闭第二进气管的进气;当达到重熔末期时,即第一喷气仓被融化完,渣池液面到达第一端面下端时,停止重熔并关闭第一进气管和五通进气管的进气,此时所有进气管的的进气均关闭,将重熔剩余的自耗电极吊出,重熔结束。

24.优选地,所述惰性气体包括氩气;所述第一进气管、第二进气管、第三进气管、第四进气管和第五进气管的氩气流量相同或不同且各自独立地为q;当自耗电极的直径为300mm~500mm时,所述q=1m3/h~2m3/h;当自耗电极的直径为500mm~700mm时,所述q=2m3/h~3m3/h;当自耗电极的直径大于700mm时,所述q=3m3/h~5m3/h;所述五通进气管的氩气流量为200l/h~500l/h。

25.3.有益效果

26.相比于现有技术,本发明的有益效果为:

27.(1)本发明的一种自耗保护装置,用于电渣重熔过程中保护自耗电极和结晶器,所述结晶器内设有结晶器通孔,所述自耗电极穿设于结晶器通孔中;其包括自耗保护罩,所述自耗保护罩呈环状设置,并套设于自耗电极与结晶器通孔之间;所述自耗保护罩上靠近自耗电极的一面为保护罩内壁,靠近结晶器的一面为保护罩外壁;所述保护罩内壁形成保护罩通孔,所述自耗电极配合设置于保护罩通孔中;在所述自耗电极的长度方向上,所述自耗保护罩内设有多个喷气仓,每个喷气仓上均设有进气口和出气口,所述出气口与结晶器通孔的内壁对应设置,用于向结晶器通孔的内壁喷气。现有技术在重熔过程中稀土元素之所以被氧化,最重要的原因之一就是重熔过程结晶器内的微量氧气跟自耗电极反应生成氧化铁,并随着自耗电极的熔化进入渣池中,然后稀土元素跟氧化铁发生反应,造成稀土的损失,由于稀土元素极其活泼,只要有微量的氧存在就会造成稀土的烧损。因此通过上述设置,在自耗电极外部套设自耗保护装置,首先保护罩内壁与自耗电极的配合设置隔绝了自耗保护罩与自耗电极之间的空气,另外喷气仓的出气口向结晶器通孔的内壁喷气,只需向喷气仓通入惰性气体或氮气等不参与重熔的气体将空气排出即可,因此自耗保护罩与结晶器之间的空气能够被进一步隔绝,并且自耗电极的长度方向上设有多个喷气仓,因此这种隔绝作用随着自耗电极的消耗会一直进行,直至自耗电极完全消耗;需要强调的是,本发明中的自耗保护罩在重熔过程中会随自耗电极一同被消耗,从而形成于电渣锭中,因此省去了喷气完成后再取出的步骤,避免了拿取自耗保护罩会引入空气的问题;因此,本发明的自耗保护装置能够在电渣重熔过程中有效隔绝空气的影响,有效避免在重熔过程中添加稀土元素被氧化的问题,从而使得稀土元素均匀分布于电渣锭中,提升不锈钢的加工性能。

28.(2)本发明的一种自耗保护装置,还包括第六输气管;所述第六输气管穿设于自耗

保护罩的喷气仓内,其进气口为第六进气口,第六进气口设于第一端面上,其出气口在自耗电极的长度方向上延伸至自耗电极底部;所述第六输气管内设有稀土丝,稀土丝在自耗电极的长度方向上从自耗电极顶部延伸至其底部;所述第六输气管的熔点高于自耗电极。通过上述设置,在自耗电极四周布置稀土丝,使之与自耗电极同步熔化,可使稀土均匀的分布于电渣锭中;进一步地,还能够使得第六输气管后于自耗电极融化,因此当自耗电极在渣池中熔融时,第六输气管中的稀土丝会随着自耗电极一同熔融于渣池中,但第六输气管能够暂时插入渣池中不被融化,此时第六输气管输出的惰性气体或氮气等不参与重熔的气体不但可以隔绝自耗保护罩与结晶器之间的空气,还能够先进入渣池中然后再溢出,这不仅可以确保稀土元素不被氧化,而且输出的气体经过渣池的过程还能对渣中的氢含量进一步去除,从而降低电渣锭的氢含量,避免电渣锭中气孔的形成,进一步提升电渣锭的性能。

29.(3)本发明的一种电渣重熔系统,包括自耗保护装置、自耗电极、结晶器、底水箱和电源;所述自耗保护装置为本发明中所述的一种自耗保护装置,其套设在自耗电极外部并与自耗电极可拆卸连接;所述自耗保护装置和自耗电极设于结晶器的结晶器通孔中;所述结晶器设于底水箱上;所述电源将自耗电极和底水箱相连。通过上述设置,本发明的电渣重熔系统能够制备出稀土元素分布均匀、加工性能优异的不锈钢。

30.(4)本发明的一种电渣重熔系统,还包括重熔渣系;所述重熔渣系中包括40wt%~50wt%的caf2、10wt%~20wt%的mgf2、10wt%~15wt%的bao和30wt%~35wt%的re

x

o

y

。在电渣重熔过程中,除了feo、sio2等不稳定氧化物外,al2o3也可以与稀土发生反应,因此渣中存在al2o3会引起稀土的烧损;本发明通过上述设置,采用特定的渣系避免了稀土与渣池中不稳定氧化物反应,设计不含al2o3的渣系,而采用稳定性更好的bao,同时渣中加入较高含量的re

x

o

y

,确保稀土的稳定存在,除此之外,渣系中还加入一定量的mgf2调节渣的熔点及导电性,确保重熔过程的平稳进行,提升稀土元素在电渣锭中的分布均匀性。

附图说明

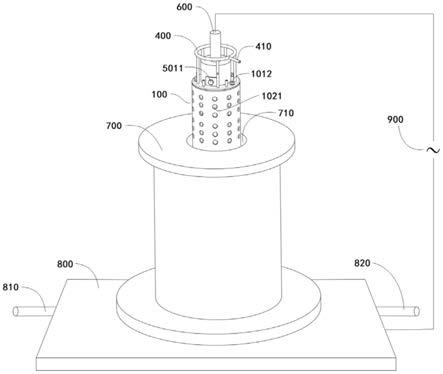

31.图1为本发明的一种电渣重熔系统示意图;

32.图2为本发明的五通管结构示意图;

33.图3为本发明的一种自耗保护装置立体图;

34.图4为本发明的一种自耗保护装置竖直剖面图;

35.图5为本发明的隐去保护罩外壁的自耗保护装置示意图ⅰ;

36.图6为本发明的隐去保护罩外壁的自耗保护装置示意图ⅱ;

37.图7为本发明的第六输气管竖直剖面图。

38.图中:

39.100、自耗保护罩;101、第一端面;1011、第一安装孔ⅰ;1012、第一螺栓;102、保护罩外壁;1021、出气口;103、保护罩内壁;1031、保护罩通孔;110、第一喷气仓;111、第一隔板;120、第二喷气仓;121、第二隔板;130、第三喷气仓;131、第三隔板;140、第四喷气仓;141、第四隔板;150、第五喷气仓;

40.200、第六输气管;201、第六进气口;210、稀土丝;220、第二螺栓;

41.311、第一进气口;320、第二输气管;321、第二进气口;322、第二出气口;330、第三输气管;331、第三进气口;332、第三出气口;340、第四输气管;341、第四进气口;342、第四出

气口;350、第五输气管;351、第五进气口;352、第五出气口;

42.400、五通管;401、五通管通孔;410、五通进气管;420、连接管;

43.500、底板;501、固定侧板;5011、第三螺栓;502、底板通孔;503、第一安装孔ⅱ;510、第一进气管;520、第二进气管;530、第三进气管;540、第四进气管;550、第五进气管;

44.600、自耗电极;

45.700、结晶器;710、结晶器通孔;

46.800、底水箱;810、进水口;820、出水口;

47.900、电源。

具体实施方式

48.下文对本发明的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本发明可实施的示例性实施例,其中本发明的特征由附图标记标识。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本技术和本发明的应用领域。

49.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

50.需要说明的是,当元件被称为“设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件;当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件;本文所使用的术语“竖直”、“顶部”、“底部”以及类似的表述只是为了说明的目的。

51.下面结合具体实施例对本发明进一步进行描述。

52.实施例1

53.如图1所示,本实施例提供一种电渣重熔系统,其包括自耗保护装置、直径为300mm的自耗电极600、内径为500mm的结晶器700、底水箱800和电源900。所述自耗保护装置套设在自耗电极600外部并与自耗电极600可拆卸连接;所述自耗保护装置和自耗电极600设于结晶器700的结晶器通孔710中,用于电渣重熔过程中保护自耗电极600和结晶器700。所述结晶器700设于底水箱800上,所述底水箱800上设有进水口810和出水口820,通过向进水口810输入冷却水与结晶器700底部的金属熔池进行换热,从而结晶形成加工性能优异的电渣锭;所述电源900将自耗电极600和底水箱800相连。另外,在重熔启动前,还需要向结晶器700中添加重熔渣系;所述重熔渣系中包括45wt%的caf2、15wt%的mgf2、15wt%的bao和35wt%的re

x

o

y

,所述采用ceo2;通过合理设计重熔渣系确保稀土元素在电渣锭中均匀分布。

54.在上述自耗保护装置中,如图1~图3所示,其包括自耗保护罩100、五通管400和底板500,所述五通管400呈环状设置并设于底板500上,其环状结构在五通管400中间形成五

通管通孔401,五通管通孔401的尺寸等于自耗电极600的直径;自耗保护罩100顶部的第一端面101设有第一安装孔ⅰ1011,底板500上与第一安装孔ⅰ1011对应位置设有第一安装孔ⅱ503,第一安装孔ⅰ1011和第一安装孔ⅱ503之间通过第一螺栓1012进行固定,从而将自耗保护罩100、五通管400和底板500三者之间进行相对固定。另外,所述底板500上还设有两块相对设置的固定侧板501,固定侧板501呈弧形设置并与自耗电极600的侧面相配合,固定侧板501上设有安装孔,利用第三螺栓5011插入该安装孔使得底板500与自耗电极600相对固定,从而使得自耗保护罩100、五通管400、底板500和自耗电极600之间进行固定,固定完成后即可将自耗保护罩100、五通管400、底板500和自耗电极600插入结晶器700的结晶器通孔710中进行电渣重熔。为了保证自耗保护罩100和五通管400之间不漏气,本实施例在自耗保护罩100的第一端面101和底板500之间还设有石棉密封垫片,所述的石棉密封垫片材质为耐高温硅酸铝保温棉,耐高温度≥1260℃,石棉密封垫片上与第一安装孔ⅰ1011和第一安装孔ⅱ503对应位置也设有通孔,便于第一螺栓1012的穿过并固定。所述的自耗保护罩100内径、石棉密封垫片内径、五通管400内径、底板500上的底板通孔502内径均与自耗电极外径相同,内径上偏差为0.05mm,下偏差为0,其圆柱度公差为0.02mm。

55.更具体地说,如图4~图6所示,所述自耗保护罩100呈环状设置,并套设于自耗电极600与结晶器通孔710之间;所述自耗保护罩100上靠近自耗电极600的一面为保护罩内壁103,保护罩内壁103全封闭式,靠近结晶器700的一面为保护罩外壁102;所述保护罩内壁103形成保护罩通孔1031,所述自耗电极600配合设置于保护罩通孔1031中;在所述自耗电极600的长度方向上,所述自耗保护罩100内从上往下依次包括第一喷气仓110、第二喷气仓120、第三喷气仓130、第四喷气仓140和第五喷气仓150,每个喷气仓上均设有进气口和出气口1021,每个喷气仓的出气口1021均设于与其对应位置的保护罩外壁102上,且均匀设置有3行,每行有10个,因此本实施例中整个自耗保护罩100的保护罩外壁102上均匀设有150个出气口1021,所述出气口1021与结晶器通孔710的内壁对应设置,用于向结晶器通孔710的内壁喷气。本实施例中每个喷气仓的径向厚度为20mm,即保护罩外壁102与保护罩内壁103之间的间距。

56.在本实施例中,如图5和图6所示,所述自耗保护罩100还设有第二输气管320、第三输气管330、第四输气管340和第五输气管350,五根输气管竖直设置并沿着自耗电极600的周向均匀布置,其直径均为15mm;所述第一端面101上设有第一进气口311、第二进气口321、第三进气口331、第四进气口341和第五进气口351;所述第一进气口311与第一喷气仓110连通;所述第二进气口321通过第二输气管320与第二喷气仓120连通;所述第三进气口331通过第三输气管330与第三喷气仓130连通;所述第四进气口341通过第四输气管340与第四喷气仓140连通;所述第五进气口351通过第五输气管350与第五喷气仓150连通。所述第一喷气仓110与第二喷气仓120之间设有第一隔板111;所述第二喷气仓120与第三喷气仓130之间设有第二隔板121;所述第三喷气仓130与第四喷气仓140之间设有第三隔板131;所述第四喷气仓140和第五喷气仓150之间设有第四隔板141;所述第一喷气仓110是由第一端面101、保护罩外壁102、保护罩内壁103和第一隔板111形成的可容纳气体的环状仓体;所述第二喷气仓120是由第一隔板111、保护罩外壁102、保护罩内壁103和第二隔板121形成的可容纳气体的环状仓体;所述第三喷气仓130是由第二隔板121、保护罩外壁102、保护罩内壁103和第三隔板131形成的可容纳气体的环状仓体;所述第四喷气仓140是由第三隔板131、保护

罩外壁102、保护罩内壁103和第四隔板141形成的可容纳气体的环状仓体;所述第五喷气仓150是由第四隔板141、保护罩外壁102、保护罩内壁103和自耗保护罩100的底部端面形成的可容纳气体的环状仓体。所述第二输气管320设于第一喷气仓110内,其出气口第二出气口322,第二出气口322设于第一隔板111上;所述第三输气管330穿过第一隔板111设于第一喷气仓110和第二喷气仓120内,其出气口为第三出气口332,第三出气口332设于第二隔板121上;所述第四输气管340穿过第一隔板111和第二隔板121设于第一喷气仓110、第二喷气仓120和第三喷气仓130内,其出气口为第四出气口342,第四出气口342设于第三隔板131上;所述第五输气管350穿过第一隔板111、第二隔板121和第三隔板131设于第一喷气仓110、第二喷气仓120、第三喷气仓130和第四喷气仓140内,其出气口为第五出气口352,第五出气口352设于第四隔板141上。

57.另外,如图5和图6所示,所述自耗保护罩100内还设有五个第六输气管200,其直径为15mm;每根第六输气管200沿自耗电极600周向均匀设置并间隔设置于第一进气口311、第二进气口321、第三进气口331、第四进气口341和第五进气口351之间;所述第六输气管200穿设于自耗保护罩100的喷气仓内,其进气口为第六进气口201,第六进气口201设于第一端面101上,其出气口在自耗电极600的长度方向上延伸至自耗电极600底部;如图7所示,所述第六输气管200内设有稀土丝210,稀土丝210在自耗电极600的长度方向上从自耗电极600顶部延伸至其底部,本实施例中的稀土丝210中稀土含量ce≥99%,其直径为8mm,其长度与自耗保护罩100的高度一致,并通过第二螺栓220固定于第六输气管200中。所述第六输气管200的熔点高于自耗电极600,本实施例中的自耗保护罩100和第六输气管200均采用纯铁制作,可以后于自耗电极600熔融。

58.如图2所示,所述五通管400所述上五通管400设有五个连接管420和五通进气管410;所述第六输气管200沿自耗电极600的周向设置有五个,每个第六输气管200通过连接管420与五通管400相连。所述底板500上还设有第一进气管510、第二进气管520、第三进气管530、第四进气管540和第五进气管550;所述第一进气管510、第二进气管520、第三进气管530、第四进气管540和第五进气管550分别与第一端面101上的第一进气口311、第二进气口321、第三进气口331、第四进气口341和第五进气口351一一对应连接;每个进气管上均设有独立的控制开关,用以控制惰性气体流量。

59.基于以上所述的一种电渣重熔系统,本实施例还提供一种电渣重熔方法,自耗电极600采用牌号为s32205的双相不锈钢,自耗电极600中不含有稀土元素,稀土元素完全在重熔过程加入,其它合金元素满足s32205的标准要求。稀土目标成分0.02~0.04%。参考图1~图7,其具体重熔步骤为:

60.(1)采用液渣启动,首先将重熔渣系混匀并在820℃烘烤7小时,然后采用石墨电极通电熔化;待重熔渣系完全熔化后,将带有自耗保护装置的自耗电极600送入结晶器700的结晶器通孔710中,电源900送电开始熔炼,与此同时第一进气管510、第二进气管520、第三进气管530、第四进气管540、第五进气管550以及五通进气管410开始通入氩气,其中第一进气管510、第二进气管520、第三进气管530、第四进气管540和第五进气管550的氩气流量均为2m3/h,五通进气管410的氩气流量为250l/h,氩气由自耗保护装置向结晶器通孔710的内壁喷气以及向重熔渣系中通气;

61.(2)随着重熔的进行,此时自耗电极600和自耗保护装置中的第五喷气仓150开始

融化,随着自耗电极600的下降,当自耗保护装置融化至第四隔板141处时,第五喷气仓150全部融化,关闭第五进气管550的进气;

62.(3)紧接着自耗保护装置中的第四喷气仓140、第三喷气仓130、第二喷气仓120和第一喷气仓110依次开始向上融化,当第四喷气仓140融化完后关闭第四进气管540的进气,当第三喷气仓130融化完后关闭第三进气管530的进气,当第二喷气仓120融化完后关闭第二进气管520的进气;当达到重熔末期时,即第一喷气仓110被融化完,渣池液面到达第一端面101下端时,停止重熔并关闭第一进气管510和五通进气管410的进气,此时所有进气管的的进气均关闭,将重熔剩余的自耗电极600吊出,重熔结束。

63.经过上述电渣重熔操作,对最终制得的电渣锭检测分析得知:电渣锭的底部、中部和上部中的稀土含量分别为0.034wt%、0.035wt%和0.034wt%,由此可见稀土元素被均匀分布于电渣锭中,并且符合稀土目标成分要求。

64.实施例2

65.本实施例提供一种自耗保护装置和电渣重熔系统及其方法,本实施例的具体实施方式基本同实施例1,两者主要区别在于:

66.本实施例的自耗电极600采用牌号为s30815的双相不锈钢,其直径为400mm,结晶器内径为600mm,自耗电极600中不含有稀土元素,稀土元素完全在重熔过程加入,其它合金元素满足s30815的标准要求。稀土目标成分0.03wt%~0.06wt%。另外,本实施例中每个喷气仓的径向厚度为22mm,第二输气管320、第三输气管330、第四输气管340和第五输气管350的直径为18mm,第六输气管200的直径为18mm,稀土丝的直径为14mm;重熔渣系中包括42wt%的caf2、16wt%的mgf2、12wt%的bao和30wt%的re

x

o

y

。所述五通进气管410的氩气流量为300l/h。

67.经过上述电渣重熔操作,对最终制得的电渣锭检测分析得知:电渣锭的底部、中部和上部中的稀土含量分别为0.049wt%、0.050wt%和0.048wt%,由此可见稀土元素被均匀分布于电渣锭中,并且符合稀土目标成分要求。

68.更具体地,尽管在此已经描述了本发明的示例性实施例,但是本发明并不局限于这些实施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、例如各个实施例之间的组合、适应性改变和/或替换的任何和全部实施例。权利要求中的限定可根据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该申请期间描述的示例,这些示例应被认为是非排他性的。在任何方法或过程权利要求中列举的任何步骤可以以任何顺序执行并且不限于权利要求中提出的顺序。因此,本发明的范围应当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。

69.除非另有限定,本文使用的所有技术以及科学术语具有与本发明所属领域普通技术人员通常理解的相同的含义。当存在矛盾时,以本说明书中的定义为准。“直径、流量、温度、时间或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,1

‑

50的范围应理解为包括选自1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49或50的任

何数字、数字的组合、或子范围、以及所有介于上述整数之间的小数值,例如,1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8和1.9。关于子范围,具体考虑从范围内的任意端点开始延伸的“嵌套的子范围”。例如,示例性范围1

‑

50的嵌套子范围可以包括一个方向上的1

‑

10、1

‑

20、1

‑

30和1

‑

40,或在另一方向上的50

‑

40、50

‑

30、50

‑

20和50

‑

10”。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。