1.本发明涉及一种轴承领域,具体涉及一种低速满装球轴承的加工工艺。

背景技术:

2.轴承作为机械领域重要的支撑和传动部件,主要用于承受径向载荷。满装轴承是其中一种,满装轴承即在轴承内圈与外圈之间填充更多的滚动体,减小滚动体与滚动体之间的间隙,基本实现满装,提高轴承的承载能力。

3.众所周知,常规轴承在装配滚动体的过程中,会先将内圈放入外圈,并将内圈相对于外圈径向偏置,留出足够空间将全部滚动体放入,之后逐步调整各个滚动体之间的间隙,并最后安装保持架以保持滚动体之间的间隙。

4.但在满装轴承中,由于滚动体数量过多,无法采用内圈径向偏置的形式完全装入。目前常用的满装球轴承装配方式主要有两种,第一种方式在轴承内圈和/或外圈开设轴向的填球口,滚动体从填球口装入。这种方式由于填球口的存在,在一定程度上会限制轴承的轴向承载能力。

5.第二种方式将轴承外圈断开设置,从断口处放入滚动体,并在装填完成后封堵断口。申请公布号为cn104314988a的中国发明专利申请公开了一种满球轴承,在轴承的外圈上设置有断口,所述的断口上设置有卡合块,卡合块与外圈之间通过插销连接。上述满球轴承由于断口和卡合块分别加工后装配,采用去除材料方式加工,存在断口加工难度大、卡合块装配难度大、装配后卡合块与断口配合精度较差等问题。

6.针对现有满装轴承的上述问题,申请人设计了一款新型的满装球轴承,包括内圈、外圈和滚动体,所述的外圈上设有一条断缝,所述的断缝沿轴向和径向分别贯穿外圈。装配时,外圈向外扩张,装入滚动体后,重新复位。

7.上述新型的满装球轴承,采用不去除材料的方式加工,没有设置卡合块,可以简化结构,减少加工和装配程序。由于上述满装球轴承的结构及装配方式没有前例可循,因此如何高效可靠的完成上述满装球轴承的装配为本方案的核心技术。

技术实现要素:

8.本发明要解决的技术问题是提供一种低速满装球轴承的加工工艺,操作简单方便,生产效率高。

9.为了解决上述技术问题,本发明提供的技术方案如下:一种低速满装球轴承的加工工艺,采用压装装置,所述的压装装置包括内圈定位座和外圈定位座,所述的外圈定位座环形围绕内圈定位座设置,所述外圈定位座的上端设有外圈定位面;所述内圈定位座的上端设有内圈安装位和滚动体安装位,所述的滚动体安装位环形围绕内圈安装位设置;所述外圈定位座相对于内圈定位座的轴向位置可调,且所述的外圈定位座相对于

内圈定位座至少具有两个位置状态:第一位置状态下,所述的外圈定位面高于滚动体安装位;第二位置状态下,所述的外圈定位面低于滚动体安装位;至少包括以下步骤:步骤一预加工:选取配套的内圈、外圈和滚动体,并在其中的外圈上加工出断缝;步骤二预定位:此时,外圈定位座相对于内圈定位座处于第一位置状态;将内圈置于内圈安装位,并将预定数量的滚动体置于滚动体安装位,滚动体与内圈外侧的沟道对齐;将外圈置于外圈定位座上,且外圈的一个端面与外圈定位面接触;步骤三压装:外力推动外圈向下运动,外圈在滚动体的反作用力下逐渐往外扩张;直至外圈定位座相对于内圈定位座进入第二位置状态,滚动体进入外圈内侧沟道,外圈向内回缩,撤去外力。

10.在加工出断缝后,利用外圈的弹性扩张,来实现多个滚动体的装配,相对于现有技术中设置断口形式的满球轴承,本技术的满装球轴承采用不去除材料的方式加工断缝,可以简化结构,减少加工和装配程序。

11.压装装置的设置,可以实现内圈、外圈和滚动体之间的相对定位。同时在在压装过程中,对滚动体进行限位,从而实现外圈的扩张,巧妙地完成装配过程。

12.需要说明的是,由于外圈在装配过程中需要弹性扩张和复位,对外圈的材质提出较高要求,具体要求外圈的硬度为56

‑

60hrc。同时装配过程会导致外圈及滚动体的表面精度在一定程度上受损,因此上述的满装球轴承应主要用于低速工况,例如减震器轴承等。

13.作为优选,所述的外圈定位座呈环形,并套设在内圈定位座外侧。

14.作为优选,所述的滚动体安装位为环形槽,所述环形槽的截面呈弧形;所述的环形槽周向连续或间隔分布,实现对滚动体的定位和可靠限位。

15.作为优选,所述的外圈安装位为设置在外圈定位座上端的安装槽,所述外圈安装位的底面低于滚动体安装座的底面。

16.作为优选,所述的外圈定位座还连接有复位弹性件;步骤三中,撤去外力后,复位弹性件推动外圈定位座从第二位置状态向第一位置状态运动。

17.外圈定位座处于第一位置状态时,复位弹性件可以对外圈定位座起到支撑作用;加工完成后,复位弹性件推动外圈定位座和轴承先第一位置状态运动,起到辅助卸料的作用。

18.作为优选,所述的内圈定位座还包括底座,所述的复位弹性件设置在外圈定位座与底座之间。

19.作为优选,所述的压装装置还包括限位台,所述的限位台设置在内圈定位座外侧,且所述的限位台与内圈定位座之间设置活动空间,所述的外圈定位座部分或全部位于活动空间内。

20.作为优选,所述的限位台与外圈定位座之间设有轴向限位组件,所述的轴向限位组件限制外圈定位座相对于限位台的轴向运动范围。

21.限位台的作用主要有两方面,第一方面用于限制外圈定位座的运动范围。第二方面可以限制外部压力机的运动范围,避免外圈向下运动的距离过大,保证滚动体位于外圈的沟道范围内。

22.作为优选,步骤一中,采用内胀工装,所述的内胀工装包括锥形的加工段,将加工

段从小端逐渐插入外圈内孔,外圈向外扩张直至周向断裂,在加工段从外圈退出后,外圈回缩复位形成断缝。

23.采用内涨工装对外圈内孔施压,以内部撑断的形式加工出断缝,可以避免常规机加工方式带来的材料损失,简化产品结构,减少加工和装配程序。

24.作为优选,步骤一中,在加工断缝之前,首先在所述的外圈上加工出缺口。在加工段插入时,外圈向外扩张,并在缺口处应力集中,最终在缺口处断裂形成断缝。

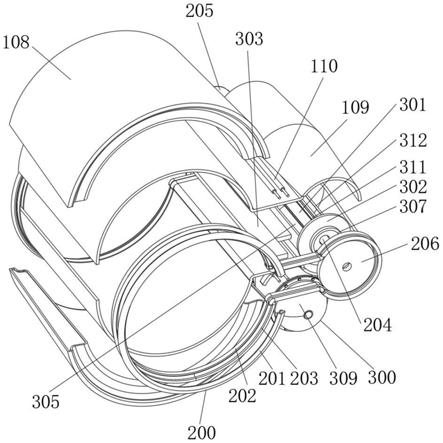

附图说明

25.图1为本实施例低速满装球轴承的结构示意图;图2为本实施例低速满装球轴承中外圈未加工断缝形式的结构示意图;图3为本实施例低速满装球轴承中外圈已加工断缝形式的结构示意图;图4为本实施例低速满装球轴承中外圈断缝加工过程的示意图;图5为本实施例减震器轴承组件的结构示意图;图6为本实施例低速满装球轴承的加工设备中内胀工装的使用它状态图;图7为本实施例低速满装球轴承的加工设备中内胀工装与外圈配合的结构示意图;图8为本实施例低速满装球轴承的加工设备中内胀工装撑开外圈的结构示意图;图9为本实施例低速满装球轴承的加工设备中压装装置的结构示意图;图10 为图9中a处的局部放大图;图11为本实施例低速满装球轴承的加工设备中压装设备与步骤二状态的示意图;图12为本实施例低速满装球轴承的加工设备中压装设备完成轴承装配状态的示意图;图13为本实施例低速满装球轴承的加工设备中压装设备顶出轴承装配状态的示意图。

具体实施方式

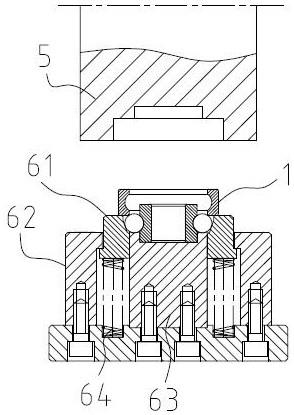

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例

27.如图1

‑

图4所示,一种低速满装球轴承,包括内圈2、外圈1和滚动体3,所述的外圈1上设有一条断缝11,所述的断缝11沿轴向和径向分别贯穿外圈1。在外圈1上加工出断缝11,利用外圈1的弹性扩张,可以巧妙实现多个滚动体3的装配,相对于现有技术中设置断口形式的满球轴承,本技术的满装球轴承采用不去除材料的方式加工断缝11,可以简化结构,减少加工和装配程序。

28.如图1

‑

图4所示,进一步的,所述的外圈1上设有缺口12,所述的断缝11延伸至缺口12。所述的缺口12可以设置在外圈1内侧,也可以设置在外圈1的外侧,或者在外圈1的内侧和内侧同时设置。同样的,可以仅在外圈1的一端设有缺口12,也可以外圈1的两端分别设有

缺口12。在外力迫使外圈1向外扩张时,缺口12处应力集中,最终将断缝11控制在缺口12处断裂形成,可以精确的控制断缝11数量、形成位置及断缝11延伸方向。

29.需要说明的是,由于外圈1在装配过程中需要弹性扩张和复位,对外圈1的材质提出较高要求,具体要求外圈1的硬度为56

‑

60hrc,保证外圈1具有较好的韧性,可以在外力作用下实现向外扩张,并能在外力撤去后复位。同时装配过程会导致外圈1及滚动体3的表面精度在一定程度上受损,因此上述的满装球轴承应主要用于低速工况,例如减震器轴承等。

30.如图5所示,一种减震器轴承组件,包括顶胶20和轴承10,其中的轴承10为如上所述的低速满装球轴承,所述的顶胶20包括轴套,所述的轴承10设置在轴套内。

31.由于外圈1在装配过程中需要弹性扩张和复位,将外圈1压入轴套内,可以通过轴套对外圈1进行挤压限位,最大限度的消除外圈1因装配时向外扩张所造成的变形影响。

32.如图6

‑

图13所示,一种低速满装球轴承的加工设备,包括压装装置、内胀工装4和压力机5。内胀工装4用于撑断外圈1,在外圈1上加工断缝11。压装装置用于在装配时对内圈2、外圈1和滚动体3分别定位。压力机5用于在加工断缝11及装配时提供动力,辅助断缝11加工及装配。

33.如图9

‑

图13所示,所述的压装装置包括内圈定位座63和外圈定位座61,所述的外圈定位座61环形围绕内圈定位座63设置,所述外圈定位座61的上端设有外圈定位面611。优选形式为,所述的外圈定位座61呈环形,并套设在内圈定位座63外侧。

34.如图6、图11和图12所示,所述外圈定位座61相对于内圈定位座63的轴向位置可调,且所述的外圈定位座61相对于内圈定位座63至少具有两个位置状态:第一位置状态下,所述的外圈定位面611高于滚动体安装位633;第二位置状态下,所述的外圈定位面611低于滚动体安装位633。

35.如图6、图11和图12所示,外圈定位座61与内圈定位座63的具体连接形式为:所述的内圈定位座63还包括底座631,所述的外圈定位座61与底座631之间连接有复位弹性件64。外圈定位座61处于第一位置状态时,复位弹性件64可以对外圈定位座61起到支撑作用;加工完成后,复位弹性件64推动外圈定位座61和轴承先第一位置状态运动,起到辅助卸料的作用。

36.如图9和图10所示,所述内圈定位座63的上端设有内圈安装位632和滚动体安装位633,所述的滚动体安装位633环形围绕内圈安装位632设置。所述的滚动体安装位633为环形槽,所述环形槽的截面呈弧形。所述的环形槽周向连续或间隔分布,实现对滚动体3的定位和可靠限位。所述的外圈1安装位为设置在外圈定位座61上端的安装槽,所述外圈1安装位的底面低于滚动体3安装座的底面。

37.如图6

‑

图13所示,所述的压装装置还包括限位台62,所述的限位台62设置在内圈定位座63外侧,且所述的限位台62与内圈定位座63之间设置活动空间,所述的外圈定位座61部分或全部位于活动空间内。所述的限位台62与外圈定位座61之间设有轴向限位组件,所述的轴向限位组件限制外圈定位座61相对于限位台62的轴向运动范围。限位台62的作用主要有两方面, 第一方面用于限制外圈定位座61的运动范围。第二方面可以限制外部压力机5的运动范围,避免外圈1向下运动的距离过大,保证滚动体3位于外圈1的沟道范围内。

38.如图6

‑

图13所示,具体的,限位组件包括设置在限位凸台内侧的第一挡块621、及设置在外圈定位座61外侧的第二挡块612,当外圈定位座61相对于内圈定位座63处于第一

位置状态时,第一挡块621位于第二挡块612上方,且第一挡块621与第二挡块612接触。

39.压装装置的设置,可以实现内圈2、外圈1和滚动体3之间的相对定位。同时在在压装过程中,对滚动体3进行限位,从而实现外圈1的扩张,巧妙地完成装配过程。

40.如图6

‑

图8所示,所述的内胀工装4包括锥形的加工段41,将加工段41从小端逐渐插入外圈1内孔,外圈1向外扩张直至周向断裂,在加工段41从外圈1退出后,外圈1回缩复位形成断缝11。采用内涨工装对外圈1内孔施压,以内部撑断的形式加工出断缝11,可以避免常规机加工方式带来的材料损失,简化产品结构,减少加工和装配程序。

41.一种低速满装球轴承的加工工艺,采用上述加工设备,至少包括以下步骤:步骤一预加工:选取配套的内圈2、外圈1和滚动体3;首先在所述的外圈1上加工出缺口12,然后将内胀工装4的加工段41从小端逐渐插入外圈1内孔,至外圈1在缺口12处断裂形成断缝11,即如图8

‑

图9所示过程;步骤二预定位:此时,外圈定位座61相对于内圈定位座63处于第一位置状态;将内圈2置于内圈安装位632,并将预定数量的滚动体3置于滚动体安装位633,滚动体3与内圈2外侧的沟道对齐;将外圈1置于外圈定位座61上,且外圈1的一个端面与外圈定位面611接触,即如图11所示状态;步骤三压装:外力推动外圈1向下运动,外圈1在滚动体3的反作用力下逐渐往外扩张;直至外圈定位座61相对于内圈定位座63进入第二位置状态,滚动体3进入外圈1内侧沟道,外圈1向内回缩。撤去外力,复位弹性件64推动外圈定位座61从第二位置状态向第一位置状态运动,即如图12和图13所示状态。

42.在加工出断缝11后,利用外圈1的弹性扩张,来实现多个滚动体3的装配,相对于现有技术中设置断口形式的满球轴承,本技术的满装球轴承采用不去除材料的方式加工断缝11,可以简化结构,减少加工和装配程序。

43.总之,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。