一种嵌陶瓷pcb及其制作方法和应用

技术领域

1.本发明涉及印刷电路板制作技术领域,尤其涉及一种嵌陶瓷pcb及其制作方法和应用。

背景技术:

2.在制作pcb(印刷电路板)过程中,为了增强pcb绝缘、散热等性能,通过在pcb基材中埋入陶瓷。而且,由于陶瓷具有低cte(热涨缩系数),通过埋陶瓷还有助于pcb表面贴装高精密度要求的元器件。

3.相关技术在pcb中埋陶瓷的工艺流程一般是先在覆铜板上进行图案化,然后通过pp片(半固化片)将两个或多个图案化的覆铜板按顺序层叠后进行开窗处理,接着将两面为铜层的陶瓷块放入开窗部位,再进行压合和磨削,使陶瓷块两面的铜层与覆铜板表面的铜层厚度相同。磨削后再进行电沉积和电镀金属层,最后通过抗蚀剂、显影、蚀刻等技术形成外层电路结构。在该工艺中,采用的陶瓷块是已经预先进行金属化处理的,即陶瓷块两面在埋入覆铜板之前已经设置有金属层,在压合磨削过程中会有很大的铜损耗;而为了补偿因压合磨削带来的铜损耗,业界一般在陶瓷表面金属化时增加陶瓷表面铜层的厚度。然而,在陶瓷块表面形成铜层自身已是成本很高的工艺,而为了补充铜损耗而增加陶瓷表面铜层的厚度则进一步增加了成本;同时磨削过程存在不可控因素,不能完全保证陶瓷块表面的金属层与覆铜板表面的金属层在同一水平,如此存在pcb质量降低的风险。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种嵌陶瓷pcb的制作方法,在埋入陶瓷块后再整板做一次性金属化,避免采购昂贵的预先金属化的陶瓷块,降低成本,同时使嵌陶瓷pcb质量更容易控制。

5.同时,本发明还提供由所述制作方法制得的嵌陶瓷pcb及其应用。

6.具体地,本发明采取的技术方案如下:

7.本发明的第一方面是提供一种嵌陶瓷pcb的制作方法,包括如下步骤:

8.(1)按基板、半固化片、基板的顺序进行层叠,然后进行开窗处理;

9.(2)将不含金属层的陶瓷块嵌入基板和半固化片的开窗部位;

10.(3)压合、磨削,使基板和半固化片粘合在一起,并使陶瓷块的表面与基板的外表面处于同一高度;

11.(4)在步骤(3)得到的样品表面进行金属化处理,形成金属层。

12.根据本发明第一方面的嵌陶瓷pcb的制作方法,至少包括如下有益效果:

13.本发明在制作pcb过程中,将不含任何金属层的陶瓷块直接嵌入基板和半固化片的开窗部位,避免采购昂贵的预先金属化的陶瓷块;由于陶瓷块表面不含金属层,则在压合、磨削过程中不会发生铜损耗,进一步降低成本;在压合、磨削后再对整板进行表面金属化处理,可提高基材与陶瓷块表面金属层的一致性,从而提高pcb质量。

14.在本发明的一些实施方式中,所述基板的两面覆有金属层。

15.在本发明的一些实施方式中,所述基板表面的金属层为铜层。在实际生产中,所述基板可直接采用覆铜板,如fr

‑

4型、fr

‑

5型、g

‑

10型、tz

‑

9f型、tz

‑

10型覆铜板等。

16.在本发明的一些实施方式中,步骤(1)中,在将基板和半固化片进行层叠前,还包括对所述基板进行内层图形制作的步骤。具体地,按照设计要求,在所述基板的任一面上制作出图形,然后按基板、半固化片、基板的顺序进行层叠,层叠后基板上具有图形的一面在内部。

17.在本发明的一些实施方式中,步骤(2)中,所述陶瓷块包括氧化铝、氮化铝、ltcc(低温共烧陶瓷)中的任意一种或多种。

18.在本发明的一些实施方式中,步骤(4)中,所述金属层为铜层。

19.在本发明的一些实施方式中,步骤(4)中,所述金属化处理依次包括气相沉积种子金属层步骤和电镀铜步骤。由于陶瓷块表面不能直接进行电镀,因此通过气相沉积在陶瓷块表面形成薄薄的种子金属层,有利于后续顺利进行电镀铜步骤;而通过电镀铜步骤可加厚铜层,以便后续在铜层上进行图案化处理。

20.在本发明的一些实施方式中,所述种子金属层为cu层和/或ti层。

21.在本发明的一些实施方式中,所述ti层的厚度为50nm~300nm,所述cu层的厚度为100nm~500nm。

22.在本发明的一些实施方式中,所述电镀铜步骤形成的铜层厚度为10~50μm。

23.所述气相沉积种子金属层、电镀铜步骤可采用本领域通用的技术。

24.在本发明的一些实施方式中,步骤(4)后还包括在电镀铜层表面制作外层图形的步骤。

25.在本发明的一些实施方式中,所述外层图形可采用通用的贴膜、曝光、显影、蚀刻等操作制作而成。

26.本发明的第二方面是提供由上述制作方法制得的嵌陶瓷pcb。

27.本发明的第三方面是提供所述嵌陶瓷pcb在制作电子产品中的应用。

28.相对于现有技术,本发明具有如下有益效果:

29.本发明直接将未进行金属化的陶瓷块嵌入基板和半固化片的开窗部位,避免采购昂贵的预先金属化的陶瓷块;由于陶瓷块表面不含金属层,则在压合、磨削过程中不会发生铜损耗,进一步降低成本;在压合、磨削后再对整板进行表面金属化处理,可提高基材与陶瓷块表面金属层的一致性,从而提高pcb质量。

30.同时,在金属化处理中,先通过气相沉积在表面形成种子金属层,可成功在基板表面以及陶瓷表面同时形成均匀的金属层,为后续制作外层图形提供基础。

附图说明

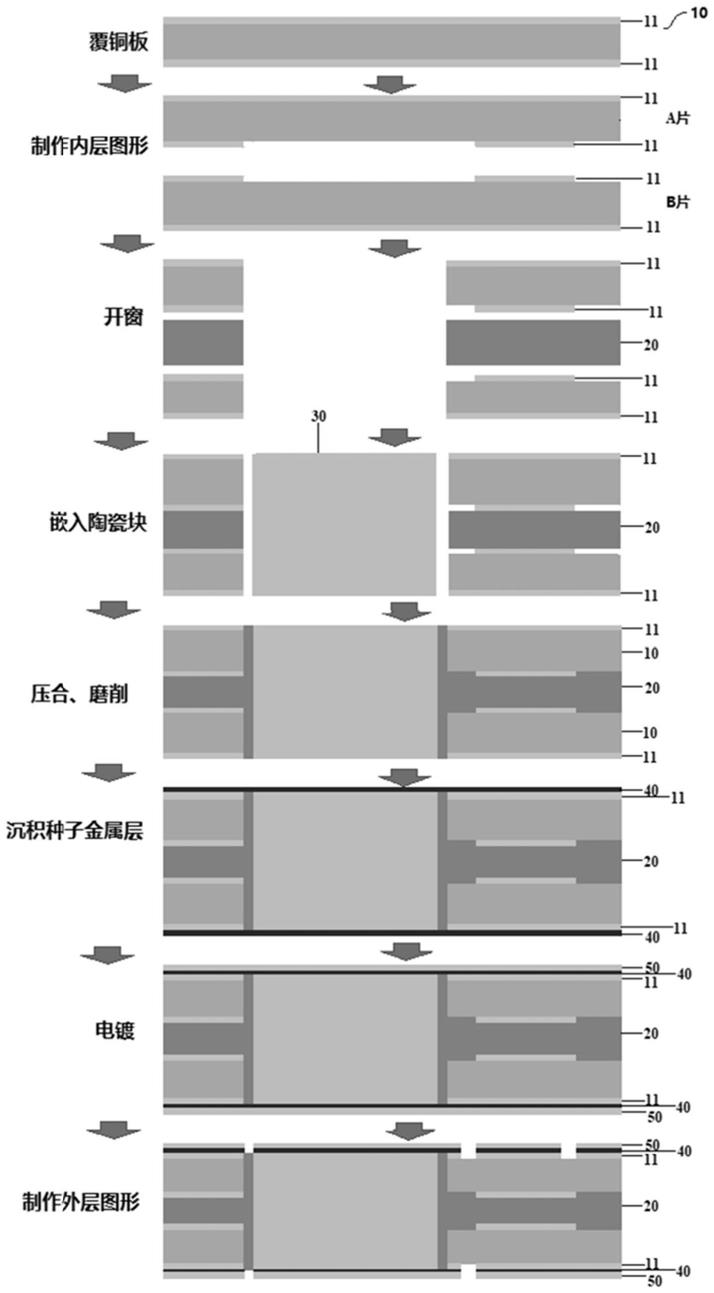

31.图1为本发明嵌陶瓷pcb制作方法的流程示意图;

32.附图说明:覆铜板

‑

10,铜层

‑

11,半固化片

‑

20,陶瓷块

‑

30,种子金属层

‑

40,电镀铜层50。

具体实施方式

33.以下结合具体的实施例进一步说明本发明的技术方案。

34.一种嵌陶瓷pcb的制作方法,其流程图如图1所示,具体包括如下步骤:

35.(1)选择两片(分别标记为a片和b片)双面覆有铜层11的覆铜板10,分别在a片和b片的任一表面的铜层11上通过贴膜、曝光、显影、蚀刻处理形成图形,作为内层图形。然后按照a片覆铜板、半固化片20、b片覆铜板的顺序进行层叠,层叠后a片覆铜板和b片覆铜板上具有图形的一面在内部。接着对a片覆铜板、半固化片20、b片覆铜板进行开窗处理。

36.(2)将不含金属层的陶瓷块30嵌入步骤(1)的开窗部位,陶瓷块30的尺寸比开窗部位稍小,以使陶瓷块30能够嵌入开窗部位。

37.(3)对步骤(2)得到的样品进行压合,在压合过程中半固化片20受热受压熔化,将两片覆铜板10粘合在一起,并填充陶瓷块30在开窗部位中的空隙。压合后陶瓷块30的表面进行磨削,使陶瓷块30的表面与覆铜板10外表面的铜层11处于同一高度。

38.(4)在步骤(3)得到的样品表面进行气相沉积。气相沉积后,在步骤(3)得到的样品表面形成一厚度为50nm~300nm的ti种子金属层40或100nm~500nm的cu种子金属层40。然后在种子金属层表面进行电镀。电镀结束后在种子金属层40表面形成厚度为10~50μm的电镀铜层50。

39.(5)通过贴膜、曝光、显影、蚀刻处理,在电镀铜层50上形成外层图形。

40.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。