1.本发明涉及材料技术领域,特别涉及生物基水性聚氨酯树脂及其制备方法和应用。

背景技术:

2.随着人类对自身健康状况的重视程度提高,人们对环保的要求愈加严格。长期以来,人类居住环境中带有大量的微生物,例如大肠杆菌、葡萄球菌等霉菌和细菌,不仅对人类和动植物产生危害,而且还会引起材料的分解、变质、劣化等。因此,对具有抗菌效果的功能性材料近年来备受关注。

3.水性聚氨酯树脂以其安全、无污染、相容性好等优点,近年来在涂料、油墨、胶黏剂等领域得到长足发展。但目前市场上的水性聚氨酯原材料都来源于石油等不可再生资源,摆脱对石油资源的过度依赖,采用可再生资源是材料研究发展的方向。

4.现有制备抗菌水性聚氨酯类涂料、胶黏剂等的方法是在涂料中加入抗菌剂,与水性聚氨酯树脂进行物理混合,该类抗菌剂主要包括:有机抗菌剂、光催化抗菌剂、银离子抗菌剂和纳米银抗菌剂等。有机抗菌剂持久性差,且易降解有毒,不符合环保要求;光催化抗菌剂只有在满足一定的紫外光、氧气等的条件下才具有较好的抗菌效果,对环境普适性不高;银离子抗菌剂和纳米银广谱抗菌效果较好,但容易变色,限制了其在白色和浅色体系中的应用。

5.因此,采用天然可再生资源为来源的原料,开发具有持续抗菌效果的新型水性聚氨酯体系,拓宽水性聚氨酯在涂料、胶黏剂领域的应用前景,具有极其重要的研究价值和实际应用意义。

技术实现要素:

6.基于此,有必要提供一种生物基水性聚氨酯树脂及其制备方法和应用。该生物基水性聚氨酯树脂中生物基比例较高,且树脂本身具有持久抗菌作用,绿色环保,且该生物基水性聚氨酯树脂具有优异强度和硬度,能够满足相应涂料或粘胶剂的需求。

7.一种生物基环氧树脂,具有式(i)所示结构:

[0008][0009]

其中,n大于1。

[0010]

在其中一实施方式中,所述生物基环氧树脂的环氧当量为200

‑

800g/mol。

[0011]

上述生物基环氧树脂在制备生物基水性聚氨酯树脂中的应用。

[0012]

一种生物基水性聚氨酯树脂,以重量份计,主要由以下原料制备而成:多元醇50

‑

70份、生物基二异氰酸酯25

‑

35份、生物基环氧树脂5

‑

10份、生物基亲水扩链剂2

‑

8份、生物基二元胺扩链剂2

‑

6份、小分子醇扩链剂2

‑

6份、中和剂2

‑

6份、催化剂0

‑

0.1份;其中,所述生物基环氧树脂为上述生物基环氧树脂。

[0013]

在其中一实施方式中,所述生物基亲水扩链剂为具有式(ii)所示结构的生物基仲胺亲水扩链剂:

[0014][0015]

其中,r1和r2各自独立地为异氰酸酯非反应性有机基团;

[0016]

r3和r4各自独立地为氢或异氰酸酯非反应性有机基团。

[0017]

在其中一实施方式中,所述生物基亲水扩链剂为主要由以下方法制备得到生物基仲胺亲水扩链剂:

[0018]

将第一试剂和第二试剂进行迈克尔加成反应,所得到的产物进行脱酯反应,制得所述生物基仲胺亲水扩链剂;

[0019]

其中,所述第一试剂为赖氨酸酯;所述第二试剂为马来酸酯或富马酸酯。

[0020]

在其中一实施方式中,所述生物基二异氰酸酯为1,5

‑

五亚甲基二异氰酸酯。

[0021]

在其中一实施方式中,所述生物基二元胺扩链剂为1,5

‑

五亚甲基二胺和赖氨酸中的至少一种。

[0022]

在其中一实施方式中,所述多元醇的数均分子量为500~5000,且所述多元醇为聚酯二元醇、聚碳酸酯二醇和聚醚二元醇中一种或多种。

[0023]

在其中一实施方式中,所述催化剂为有机锡类催化剂和有机锌类催化剂中一种或多种。

[0024]

在其中一实施方式中,所述中和剂为三乙胺和三乙醇胺中一种或多种。

[0025]

在其中一实施方式中,所述小分子醇扩链剂为生物基1,3

‑

丙二醇。

[0026]

上述生物基水性聚氨酯树脂的制备方法,包括以下步骤:

[0027]

将原料混合进行聚合反应,制得所述生物基水性聚氨酯树脂。

[0028]

在其中一实施方式中,上述制备方法包括以下步骤:

[0029]

将所述多元醇、所述生物基二异氰酸酯和所述催化剂在70℃

‑

90℃的条件下反应;

[0030]

降温至50℃

‑

65℃,加入所述小分子醇扩链剂和有机溶剂,在70℃

‑

90℃的条件下反应;

[0031]

降温至30℃以下,加入所述生物基亲水扩链剂、所述生物基环氧树脂和有机溶剂,在15℃

‑

30℃的条件下反应;

[0032]

加入中和剂和水,分散均匀,加入所述生物基二元胺扩链剂的水溶液,搅拌,蒸馏除去有机溶剂,制得所述生物基水性聚氨酯树脂;

[0033]

其中,有机溶剂为可与水互溶的有机溶剂。

[0034]

上述生物基水性聚氨酯树脂在涂料或粘胶剂中的应用。

[0035]

上述生物基环氧树脂中含有席夫碱结构,能够赋予该生物基环氧树脂抗菌性,通过其分子中羟基结构与生物基异氰酸酯发生反应,能够有效地将该席夫碱结构单元引入聚氨酯树脂中,进而使得聚氨酯树脂本身具有稳定持久的抗菌性能,而克服了传统抗菌添加剂物理混合的相应弊端(如与树脂基体融合性差等),具有较高的环保效应和稳定的抗菌效果。同时,上述生物基环氧树脂的环氧基团可以与体系中的胺类扩链剂发生开环反应,形成交联结构,通过采用直链结构的生物基(五亚甲基)将芳香族席夫碱结构单元连接起来,不仅能够有效地提高了环氧树脂中生物基的比例,也有利于生物基环氧树脂与其他组分反应,且该结构含有羟基、环氧基等多官能基团,和刚性的芳香席夫碱结构,能够有效地提高所形成的聚氨酯树脂的强度和硬度。

[0036]

上述生物基亲水聚氨酯树脂通过采用上述生物基环氧树脂作为原料,与其他组分进行反应,不仅能够赋予树脂本身抗菌性能,提高聚氨酯树脂的强度和硬度,且利用组分的相互反应,在聚氨酯主链结构中引入相应的基团,能够有效地提高聚氨酯树脂的综合性能。且上述原料大部分都是生物基原料,能够有效地提高树脂中生物基的比例,符合环保要求。

具体实施方式

[0037]

为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0038]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0039]

本发明一实施方式提供了一种生物基环氧树脂,具有式(i)所示结构:

[0040][0041]

其中,n大于1。

[0042]

上述生物基环氧树脂中含有席夫碱结构,能够赋予该生物基环氧树脂抗菌性,通过其分子中羟基结构与生物基异氰酸酯发生反应,能够有效地将该席夫碱结构单元引入聚氨酯树脂中,进而使得聚氨酯树脂本身具有稳定持久的抗菌性能,而克服了传统抗菌添加剂物理混合的相应弊端(如与树脂基体融合性差等),具有较高的环保效应和稳定的抗菌效果。同时,上述生物基环氧树脂的环氧基团可以与体系中的胺类扩链剂发生开环反应,形成交联结构,通过采用直链结构的生物基(五亚甲基)将芳香族席夫碱结构单元连接起来,不仅能够有效地提高了环氧树脂中生物基的比例,也有利于生物基环氧树脂与其他组分反应,且该结构含有羟基、环氧基等多官能基团,和刚性的芳香席夫碱结构,能够有效地提高

所形成的聚氨酯树脂的强度和硬度。

[0043]

在一些实施例中,按gb/t4612检测,生物基环氧树脂的环氧当量为200

‑

800g/mol;进一步地,生物基环氧树脂的环氧当量为300

‑

550g/mol;进一步地,生物基环氧树脂的环氧当量为250g/mol、280g/mol、300g/mol、320g/mol、340g/mol、360g/mol、380g/mol、400g/mol、420g/mol、440g/mol、460g/mol、480g/mol、500g/mol、520g/mol或540g/mol。可理解的,还可以采用其他检测方法进行环氧当量检测,仅需经换算落入本发明的范围内即可。

[0044]

在一些实施例中,制备上述生物基环氧树脂的原料包括:丁香醛、戊二胺和环氧氯丙烷。

[0045]

本发明一实施方式提供了上述生物基环氧树脂的制备方法,包括以下步骤:

[0046]

s110:将丁香醛、戊二胺和溶剂混合,进行反应,得到中间体;

[0047]

s120:将中间体、环氧氯丙烷、溶剂和催化剂混合,进行反应,制得生物基环氧树脂。

[0048]

在一些实施例中,步骤s110中,反应温度为70

‑

90℃,反应时间为4

‑

6h。

[0049]

在一些实施例中,步骤s120中,反应温度为50

‑

60℃,反应时间为8

‑

10h。

[0050]

在一些实施例中,步骤s110和步骤s120中,溶剂为醇类溶剂;进一步地,溶剂为乙醇。

[0051]

可理解的,可以将步骤s110中的中间体从反应液中分离出来,也可以不分离,具体根据实际需求进行选择,在此不进行特别限定,应理解为均在本发明的保护范围内;优选,将中间体进行分离洗涤后再进行步骤s120,以利于后续反应的进行。

[0052]

在一些实施例中,步骤s110中,丁香醛和戊二胺的摩尔比为(2.2

‑

2.5):1。

[0053]

在一些实施例中,步骤s120中,中间体和环氧氯丙烷的摩尔比为1:(10

‑

15)。

[0054]

在一些实施例中,步骤s120中,催化剂的质量为反应物总质量的15%

‑

22%。

[0055]

在一些实施例中,步骤s120中,反应完成后,还包括采用以下方法进行后处理的步骤:

[0056]

将反应完后的反应液冷却至50

‑

60℃,加入氢氧化钠溶液,除去溶剂,制得粗产物,将粗产物进行洗涤(优选采用乙酸乙酯),制得式(i)所示结构的生物基环氧树脂。

[0057]

上述生物基环氧树脂的制备方法操作简单,无需特殊仪器设备,且主要原料为天然醛和生物基胺,生物基含量高,原料来源广泛,故生产成本较低,所制得的生物基环氧树脂性能优异,故特别适用于工业生产应用。

[0058]

本发明一实施方式提供了上述生物基环氧树脂在制备生物基水性聚氨酯树脂中的应用。

[0059]

本发明一实施方式提供了一种生物基水性聚氨酯树脂,以重量份计,主要由以下原料制备而成:多元醇50

‑

70份、生物基二异氰酸酯25

‑

35份、生物基环氧树脂5

‑

10份、生物基亲水扩链剂2

‑

8份、生物基二元胺扩链剂2

‑

6份、小分子醇扩链剂2

‑

6份、中和剂2

‑

6份、催化剂0

‑

0.1份;其中,所述生物基环氧树脂如上所述。

[0060]

上述生物基亲水聚氨酯树脂通过采用上述生物基环氧树脂作为原料,与其他组分进行反应,不仅能够赋予树脂本身抗菌性能,提高聚氨酯树脂的强度和硬度,且利用组分的相互反应,在聚氨酯主链结构中引入相应的基团,能够有效地提高聚氨酯树脂的综合性能。且上述原料大部分都是生物基原料,能够有效地提高树脂中生物基的比例,符合环保要求。

[0061]

在一些实施例中,生物基亲水扩链剂为生物基仲胺亲水扩链剂;进一步地,生物基亲水扩链剂具有式(ii)所示结构:

[0062][0063]

其中,r1和r2各自独立地为异氰酸酯非反应性有机基团;

[0064]

r3和r4各自独立地为氢或异氰酸酯非反应性有机基团。

[0065]

上述生物基仲胺亲水扩链剂至少具有如下优点:

[0066]

1)其能够有效地提高生物基水性聚氨酯乳液的稳定性,进而有利于各组分之间的反应,达到有效改善生物基水性聚氨酯树脂的力学性能的目的。

[0067]

2)其作为原料制备聚氨酯树脂,相比于具有较高反应活性的伯胺,转化率能够得到较大幅度的提升(本发明的仲胺转化率基本可达到100%)。且上述生物基仲胺亲水扩链剂的仲胺基可以与异氰酸根形成脲键,进而能够显著提高水性聚氨酯树脂的力学性能。

[0068]

3)仅需采用赖氨酸酯和马来酸酯或富马酸酯进行迈克尔加成反应即可获得,原料来源广泛,反应温和,能耗低,克服了普通伯胺类亲水扩链剂反应活性大,反应工艺较难控制,易发生凝胶现象等问题,同时也能够克服传统的羟基类羧酸类亲水扩链剂反应温度较高、能耗大的问题。

[0069]

3)其为生物基可再生资源,能够提高水性聚氨酯分散体原料的生物基比例,且能够与其他生物基试剂(如上述生物基环氧树脂)复配使用,最终产物生物基来源比例大,符合现代环保和可持续发展的需求。

[0070]

可理解的,本发明中“异氰酸酯非反应性有机基团”是指不能与异氰酸酯进行反应的有机基团,具体种类无特别限定,应理解为均在本发明的保护范围内。

[0071]

在一些实施例中,r1和r2各自独立地为c1‑4烷基;进一步地,r1和r2各自独立地为甲基、乙基或正丁基。在一些实施例中,r3、r4为氢。

[0072]

在一些实施例中,上述生物基仲胺亲水扩链剂采用以下方法制备得到:

[0073]

s200:将第一试剂和第二试剂进行迈克尔加成反应,所得到的产物进行脱酯反应,制得生物基仲胺亲水扩链剂;其中,第一试剂为赖氨酸酯;第二试剂为马来酸酯或富马酸酯。

[0074]

本发明技术人员在研究中发现,以非对称性的赖氨酸酯为原料,并通过赖氨酸酯的脱酯反应能够得到带有非对称仲胺和羧基的生物基仲胺亲水扩链剂,其能够提高聚氨酯乳液的稳定性,且该生物基仲胺亲水扩链剂的转化率高。反之,若不用酯基保护,直接用赖氨酸作为反应物,则由于赖氨酸易发生自聚反应,而影响产率。通过采用酯基对羧基进行保护,反应过程中可以使第二试剂稍微过量,并采用碘量法检测反应程度达到100%后停止反应,然后脱酯化保护,即获得生物基仲胺亲水扩链剂,操作简单,且产率高;同时,仲胺基可以与异氰酸根形成脲键,能够提高产品力学性能。

[0075]

可理解的,本发明的“生物基仲胺亲水扩链剂”可以将其从反应体系中分离出来,

也可以不分离,即可以以纯物质的形式使用,也可以以混合物的形式使用,应理解为均在本发明的保护范围内。

[0076]

在一些实施例中,赖氨酸酯为赖氨酸烷基酯和/或赖氨酸芳基酯;进一步地,赖氨酸酯为赖氨酸c1‑4烷基酯和/或赖氨酸苄酯;进一步地,赖氨酸酯为赖氨酸苄酯、赖氨酸甲酯、赖氨酸叔丁酯中的一种或多种;优选为赖氨酸苄酯;更进一步地,优选为赖氨酸双苄酯

·

对甲苯磺酸盐;其在合成工艺中容易氢化脱除苄基,进而能够提高产物收率。

[0077]

在一些实施例中,第二试剂具有以下结构:

[0078]

r1ooc

‑

cr3=cr4‑

coor2[0079]

其中,r1和r2各自独立地为异氰酸酯非反应性有机基团;

[0080]

r3和r4各自独立地为氢或异氰酸酯非反应性有机基团。

[0081]

进一步地,r1和r2各自独立地为c1‑4烷基;进一步地,r1和r2各自独立地为甲基、乙基或正丁基。在一些实施例中,r3、r4为氢。

[0082]

在一些实施例中,第二试剂为马来酸二甲酯、马来酸二乙酯、马来酸二丙酯、马来酸二丁酯、富马酸二甲酯、富马酸二乙酯、富马酸二丙酯、或富马酸二丁酯。

[0083]

在一些实施例中,第一试剂和第二试剂的摩尔比为1:2.3

‑

2.5。将原料配比控制在该范围内能够保证产率和纯度的基础上,尽可能地降低未反应原料和副产物的残留,降低后处理的难度。

[0084]

进一步地,上述生物基仲胺亲水扩链剂的制备方法,包括以下步骤:

[0085]

s210:将第一试剂和第二试剂进行迈克尔加成反应,制得粗品;

[0086]

s220:将粗品进行脱苄基反应,制得生物基仲胺亲水扩链剂。

[0087]

其中,第一试剂和第二试剂相关特征如上所述,在此不再进行赘述。在一些实施例中,第一试剂为赖氨酸苄酯,可以以盐的形式存在,例如赖氨酸双苄酯

·

对甲苯磺酸盐。

[0088]

在一些实施例中,步骤s210包括以下步骤:将赖氨酸双苄酯

·

对甲苯磺酸盐、碱和溶剂混合,在惰性气体氛围、温度为40

‑

50℃的条件下,滴加第二试剂的溶液,滴加完毕后,于温度为60℃

‑

65℃下反应。

[0089]

在一些实施例中,步骤s210中,迈克尔加成中采用的碱为乙醇钠,溶剂为二甲基甲酰胺(dmf)。在一些实施例中,步骤s210中还包括后处理步骤,后处理的方法为:将反应液进行水洗,萃取,蒸馏除去溶剂。

[0090]

步骤s220中可以采用现有的脱苄基方法,在此不进行特别限定,应理解为均在本发明的保护范围内。

[0091]

在一些实施例中,生物基二异氰酸酯为1,5

‑

五亚甲基二异氰酸酯。

[0092]

在一些实施例中,多元醇为聚酯二元醇、聚碳酸酯二醇和聚醚二元醇中的一种或多种。在一些实施例中,多元醇为聚酯二元醇和聚醚二元醇的组合;进一步地,聚酯二元醇和聚醚二元醇的质量比为1:0.05

‑

0.2。

[0093]

在一些实施例中,聚酯二元醇的数均分子量500~5000;优选为1000~3000;进一步地,聚酯二元醇为聚己二酸

‑

1,4

‑

丁二醇酯二醇(pba)。

[0094]

在一些实施例中,聚醚二元醇的数均分子量500~5000;优选为1000~3000;进一步地,聚醚二元醇为1,3

‑

丙二醇聚醚二元醇和蓖麻油二元醇中的一种或多种。

[0095]

在一些实施例中,催化剂为有机锡类催化剂、有机锌类催化剂和有机铋催化剂中

的一种或多种,优选为有机铋类催化剂;进一步地,催化剂为dy

‑

20。

[0096]

在一些实施例中,中和剂为三乙胺、二乙醇胺和三乙醇胺中的一种或多种。

[0097]

在一些实施例中,小分子醇扩链剂为1,3

‑

丙二醇、1,4

‑

丁二醇,1,6

‑

己二醇中的一种或多种。优选采用1,3

‑

丙二醇以增加生物基含量。

[0098]

在一些实施例中,生物基二元胺扩链剂为1,5

‑

五亚甲基二胺和赖氨酸中的一种或多种。1,5

‑

五亚甲基二胺和赖氨酸可以引起上述生物基环氧树脂的开环反应,与聚氨酯体系形成共聚体系,能够有效地提高树脂的机械性能,且其属于生物基原料能够提高树脂中的生物基比例。

[0099]

本发明一实施方式提供了上述生物基水性聚氨酯树脂的制备方法,包括以下步骤:将原料混合进行聚合反应,制得所述生物基水性聚氨酯树脂。

[0100]

在一些实施例中,上述生物基水性聚氨酯树脂的制备方法包括以下步骤:

[0101]

s310:将多元醇、生物基二异氰酸酯和催化剂在70℃

‑

90℃的条件下反应;

[0102]

s320:降温至50℃

‑

65℃,加入小分子醇扩链剂和有机溶剂,在70℃

‑

90℃的条件下反应;

[0103]

s330:降温至30℃以下,加入生物基亲水扩链剂、生物基环氧树脂和有机溶剂,在15℃

‑

30℃的条件下反应;

[0104]

s340:加入中和剂和水,分散均匀,加入生物基二元胺扩链剂的水溶液,搅拌,蒸馏除去有机溶剂,制得所述生物基水性聚氨酯树脂。

[0105]

其中,有机溶剂为可与水互溶的有机溶剂。步骤s310

‑

s340中各试剂如上所述,在此不再进行赘述。

[0106]

在一些实施例中,步骤s310前还包括对多元醇进行预处理,以使多元醇的含水量在0.05wt%以下的步骤;进一步地,步骤s310前包括以下步骤:将多元醇置于真空度

‑

0.09mpa以下,温度为115℃

‑

120℃,干燥2h以上,至水分含量在0.05wt%以下。

[0107]

在一些实施例中,步骤s310中反应时间为1

‑

3h;在一些实施例中,步骤s320中,反应时间为0.5h

‑

1.5h;在一些实施例中,步骤s330中,反应时间为20min

‑

40min;在一些实施例中,步骤s340中,反应时间为15

‑

20min。

[0108]

在一些实施例中,步骤s340包括以下步骤:加入中和剂和有机溶剂,搅拌20min

‑

40min,然后加入水,高速分散(优选转速1500rpm

‑

3000rpm)15

‑

20min,蒸馏除去有机溶剂,将剩下水溶液进行过滤,得到所需水性聚氨酯树脂。

[0109]

在一些实施例中,步骤s320

‑

步骤s340中有机溶剂为丙酮。

[0110]

上述生物基水性聚氨酯树脂的制备方法操作简单,生产原料来源广泛,条件温和,能耗低,制得的生物基水性聚氨酯树脂具有抗菌性、且具有优异的力学性能。

[0111]

实施例1

[0112]

(1)生物基环氧树脂的合成

[0113]

将丁香醛与戊二胺按照在乙醇和氮气保护条件下80℃下反应6h(其中,丁香醛与戊二胺的摩尔比为2.2~2.5:1),冷却至室温后经过滤、洗涤、干燥、后得到中间产物a;然后在催化剂四丁基溴化铵的作用下将中间产物a与环氧氯丙烷在乙醇中80℃反应9h(其中,中间产物a与环氧氯丙烷的摩尔比为1:10~15,催化剂用量为反应物总质量的15~22%),冷却至50~60℃,缓慢加入40wt%naoh溶液,经搅拌、冷却、除溶剂后得到粗产物,在粗产物中

加入乙酸乙酯,经洗涤、干燥后得到生物基环氧树脂产品;依据gb/t4612

‑

2008测得该产品环氧当量为314.5g/mol。

[0114]

(2)生物基仲胺亲水扩链剂的合成

[0115]

室温下在配有搅拌、温控、氮气保护装置的反应器中加入一定量的l

‑

赖氨酸苄酯

·

对甲苯磺酸二盐(cas:16259

‑

78

‑

2),开动搅拌,通入氮气,在碱性条件下升温至40℃~50℃之间后缓慢滴加马来酸二乙酯(其中,马来酸二乙酯与l

‑

赖氨酸的物质的量比为2.3~2.5:1);滴加完毕后升温至60~65℃继续反应20~24h,按照碘量法测定体系不饱和度,待反应物的转化率达100%后停止反应得到反应溶液;将反应溶液经水洗、萃取、蒸馏后得到粗品,然后在催化剂pd/c的作用下进行经氢化脱苄反应后得到生物基仲胺亲水扩链剂产品备用。

[0116]

(3)生物基抗菌水性聚氨酯树脂的合成

[0117]

在配有搅拌、温控、回流冷凝的反应装置中加入pba(mn=2000)600g,蓖麻油二元醇20g,在

‑

0.09mpa真空度下115~120℃真空干燥2h以上,待其水分含量达0.05wt%以下氮气置换真空;降温至60℃,依次加入305gpdi、0.5g催化剂,升温至80℃后反应2h;降温至60℃,加入35g1,3

‑

丙二醇,丙酮50g,升温至80℃继续反应1h;降温至25℃,加入45g步骤(2)的生物基仲胺亲水扩链剂、80g步骤(1)的生物基环氧树脂,100g丙酮,保持温度25℃继续反应0.5h;加入100g丙酮、20g三乙胺,反应30min后加入蒸馏水1700g;将反应器中所有物料转移至高速分散剂中,2000rpm高速分散,同时缓慢滴加26g的戊二胺的水溶液,高速搅拌15~20min;最后经过减压蒸馏除去丙酮,用100目尼龙网过滤后出料得到实施例1的生物基水性聚氨酯树脂产品。

[0118]

实施例2

‑

实施例4

[0119]

实施例2

‑

实施例4的制备工艺与实施例1基本相似,不同之处在于,原料种类及用量,具体请参见表1。

[0120]

对比例1

‑

对比例3

[0121]

对比例1

‑

对比例3的制备工艺与实施例1基本相似,不同之处在于,原料种类及用量,具体请参见表1。

[0122]

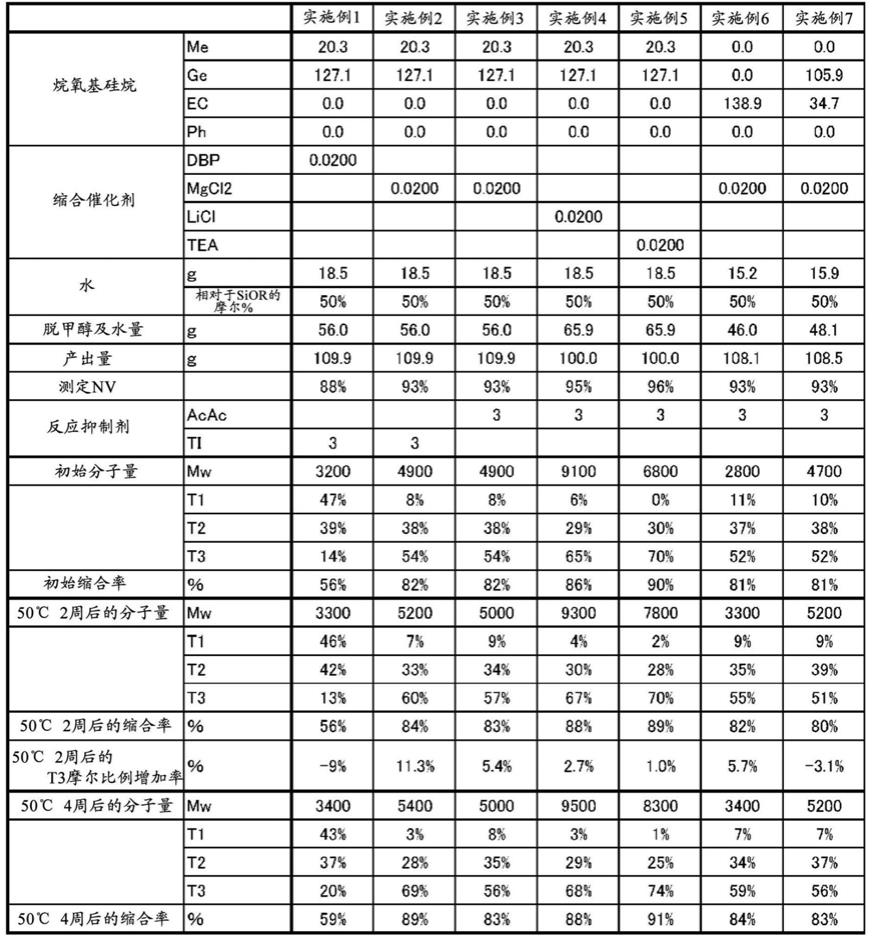

性能测试

[0123]

对实施例1

‑

实施例3、对比例1

‑

对比例3的生物基抗菌水性聚氨酯树脂产品进行性能测试,各项指标测试方法如下,测试结果请参见表1。

[0124]

固含量依据gb1725

‑

2007进行测试;

[0125]

固化膜拉伸强度依据gb/t 1040.3

‑

2006进行测试;

[0126]

硬度依据gb/t 6739

‑

2006进行测试

[0127]

抗菌能力采用琼脂平皿扩散法,以大肠杆菌为实验细菌,评价本发明的抗菌性能,通过观察有无抑菌带考察抗菌性。

[0128]

表1

[0129][0130][0131]

*注1:赖氨酸为伯胺,反应活性大,作为亲水扩链剂使用时,需要严格控制反应时间、滴加速度和反应温度,本实施例采用5℃下,滴加30分钟并减少用量的方式完成实验,放大生产时该步骤不易控制。

[0132]

实验结果:

[0133]

从上表1可以看出,实施例1

‑

实施例3的生物基水性聚氨酯具有较好的硬度、机械强度和抗菌能力。且上述实施例的水性聚氨酯分散体原料的生物基比例高,能够进一步降低石油的过度开采对环境造成的长期危害,具有较高的环保效应。

[0134]

对比实施例1和对比例1,二者主要区别在于,对比例1不含有本发明的生物基环氧树脂,从表1可以看出,其无抗菌性且拉伸强度、硬度均有明显的降低。说明本发明的生物基环氧树脂能够赋予水性聚氨酯树脂抗菌性,且能够改善树脂的力学性能。

[0135]

对比实施例1和对比例2,二者主要区别在于,对比例2不含有本发明的生物基环氧

树脂,且所采用的赖氨酸替代生物基仲胺亲水扩链剂。从表1可以看出,其无抗菌性且拉伸强度、硬度均有明显的降低,甚至弱于对比例1,说明本发明的生物基环氧树脂和生物基仲胺亲水扩链剂能够有效地提升水性聚氨酯树脂的综合性能,且能够提升水性聚氨酯树脂中的生物基比例。

[0136]

对比实施例1和对比例3,二者主要区别在于,对比例3采用市售的e

‑

51环氧树脂替代实施例1的生物基环氧树脂,可以看出,对比例3的水性聚氨酯树脂无抗菌性,说明生物基环氧树脂的引入赋予水性聚氨酯树脂本身抗菌性,且市售e

‑

51环氧树脂不含有生物基,使得对比例3的水性聚氨酯树脂中生物基比例低于实施例1。

[0137]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0138]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。