1.本发明涉及材料领域,具体而言,本发明涉及水性涂布液和阻气膜。

背景技术:

2.食品、药品、电子产品等在水蒸气、氧气等气体的作用下容易发生变质,为了保持其性能和功能,需要采用具有足够气体阻隔能力的材料对其进行包装。目前比较常用的阻气材料包括:聚偏氯乙烯薄膜、多层共挤evoh、金属箔或沉积有金属层的塑料薄膜、蒸镀氧化物型薄膜等。

3.聚偏氯乙烯薄膜阻隔性能优异并且对湿气不敏感,但是其对温度敏感并且焚烧后会产生毒性非常大的二噁英,因此正逐步被其它阻隔材料替代。多层共挤evoh的阻气性能随着湿度的增大劣化非常严重,因此其应用领域也受到很大限制。金属箔或沉积有金属层的塑料薄膜阻隔性能以及高温湿下的阻气性能虽然较优,但是存在内容物不可见、不可微波加热、使用后废弃物难处理等问题。蒸镀氧化物型薄膜具有透明、无污染、阻气性能随温湿度变化不明显、可微波加热等优势,但是煮沸或者加压蒸煮处理之后其阻隔性能劣化严重。可见,现有的阻气性材料膜仍有待改进。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出水性涂布液和阻气膜。该水性涂布液制备得到的阻气膜具有优异的气体阻隔能力,且该水性涂布液的稳定性好、涂布性强,适合大批量涂布生产。

5.在本发明的一个方面,本发明提出了一种水性涂布液。根据本发明的实施例,该水性涂布液包括:100重量份的水溶性聚合物、50~1500重量份的硅氧烷水解物(重量按sio2计)和纳米氧化物、0.01~10重量份的助剂、1000~12000重量份的溶剂;其中,所述硅氧烷水解物(重量按sio2计)与所述纳米氧化物的重量比为1:(2.0~50)。

6.根据本发明上述实施例的水性涂布液中,水溶性聚合物与硅氧烷水解物之间可以形成贯穿的网络结构,并且两种网络结构之间可以通过化学键键接,从而提高该水性涂布液所形成涂层在高温高湿条件下的稳定性。另外,通过控制硅氧烷水解物和纳米氧化物的含量在上述范围,纳米氧化物可填充在网络结构的空隙之间,可以降低涂层在成膜过程中以及后续高温蒸煮过程中的体积收缩率,从而抑制应力对该水性涂布液制备得到的阻气膜产品中其他层结构的影响。由此,该制备得到的阻气膜具有优异的气体阻隔能力,可用于食品包装、医药包装、电子产品包装等领域,且该水性涂布液的稳定性好、涂布性强,适合大批量涂布生产。

7.另外,根据本发明上述实施例的水性涂布液还可以具有如下附加的技术特征:

8.在本发明的一些实施例中,所述水溶性聚合物为硅烷改性的聚乙烯醇、硅烷改性的淀粉、硅烷改性的纤维素、硅烷改性的壳聚糖中的至少之一。

9.在本发明的一些实施例中,所述水溶性聚合物为硅烷改性的聚乙烯醇。

10.在本发明的一些实施例中,所述硅烷改性的聚乙烯醇中硅烷基团与羟基的摩尔比为0.5/99.5~5/95,所述硅烷改性的聚乙烯醇的分子量为1000~5000,所述硅烷改性的聚乙烯醇的醇解度为80%~99.9%。

11.在本发明的一些实施例中,所述硅氧烷水解物是si(or)4在ph≤4条件下水解得到的产物,其中,r为c1‑8烷基。

12.在本发明的一些实施例中,所述纳米氧化物选自氧化铝、氧化硅、氧化锌、氧化钛、氧化锆、碳酸镁、碳酸钙、硫酸钡中的至少之一,所述纳米氧化物的平均粒径为1~100nm。

13.在本发明的一些实施例中,所述助剂选自润湿剂、偶联剂、附着力促进剂、流平剂中的至少之一。

14.在本发明的一些实施例中,所述溶剂为水与醇的混合溶剂。

15.在本发明的另一方面,本发明提出了一种阻气膜。根据本发明的实施例,该阻气膜包括:基膜层和阻隔层,所述阻隔层形成在所述基膜层的一侧或两侧表面,所述阻隔层是由上述实施例的水性涂布液形成的。

16.根据本发明上述实施例的阻气膜通过采用如前所述的水性涂布液形成阻隔层,可以获得优异的气体阻隔能力,可用于食品包装、医药包装、电子产品包装等领域,且适合大批量生产。

17.另外,根据本发明上述实施例的阻气膜还可以具有如下附加的技术特征:

18.在本发明的一些实施例中,所述阻隔层的厚度为0.05~5μm。

19.在本发明的一些实施例中,所述基膜层为聚烯烃类薄膜、聚酯类薄膜或聚酰胺类薄膜。

20.在本发明的一些实施例中,所述基膜层与所述阻隔层之间进一步包括无机材料层。

21.在本发明的一些实施例中,所述无机材料层由氧化铝、氧化硅、氧化铁、氧化锆、氮化硅中的至少之一形成。

22.在本发明的一些实施例中,所述无机材料层的厚度为5~500nm。

23.在本发明的一些实施例中,所述阻隔层和所述无机材料层均包括多个,且在所述基膜层的厚度方向上交替布置。

24.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

25.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

26.图1是根据本发明一个实施例的阻气膜的结构示意图;

27.图2是根据本发明另一个实施例的阻气膜的结构示意图;

28.图3是根据本发明再一个实施例的阻气膜的结构示意图;

29.图4是根据本发明再一个实施例的阻气膜的结构示意图。

具体实施方式

30.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

31.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

32.在本发明中,除非另有明确的规定和限定,“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

33.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

34.在本发明的一个方面,本发明提出了一种水性涂布液。根据本发明的实施例,该水性涂布液包括:100重量份的水溶性聚合物、50~1500重量份的硅氧烷水解物(重量按sio2计)和纳米氧化物、0.01~10重量份的助剂、1000~12000重量份的溶剂;其中,硅氧烷水解物(重量按sio2计)与纳米氧化物的重量比为1:(2.0~50)。

35.具体的,在本发明的水性涂布液中,硅氧烷水解物(重量按sio2计)和纳米氧化物总的重量份数可以为50、100、200、300、400、500、600、700、800、900、1000、1100、1200、1300、1400、1500等,助剂的重量份数可以为0.01、0.05、0.1、0.5、1、2、3、4、5、6、7、8、9、10等,溶剂的重量份数可以为1000、2000、3000、4000、5000、6000、7000、8000、9000、10000、11000、12000等,硅氧烷水解物(重量按sio2计)与纳米氧化物的重量比可以为1:2.0、1:3.0、1:4.0、1:5.0、1:6.0、1:7.0、1:8.0、1:9.0、1:10、1:15、1:20、1:25、1:30、1:35、1:40、1:45、1:50等。发明人发现,如果硅氧烷水解物与纳米氧化物的重量比过低,则有机组分与无机组分之间的作用强度不足,水性涂布液所形成涂层的耐高温蒸煮性能不佳;如果硅氧烷水解物与纳米氧化物的重量比过高,则涂层固化存在体积收缩比较大的问题,影响膜材平整性和阻隔性能。

36.根据本发明的一些实施例,上述水溶性聚合物可以为硅烷改性的聚乙烯醇、硅烷改性的淀粉、硅烷改性的纤维素、硅烷改性的壳聚糖中的至少之一。更优选地,上述水溶性聚合物为硅烷改性的聚乙烯醇。另外,需要说明的是,只要满足本发明的意图,硅烷改性的具体方法没有特别限制,例如可以通过醋酸乙烯酯单体与硅烷烯烃类单体进行共聚,然后对产物进行皂化处理;或者,通过一端含有异氰酸酯基团和/或醛基的硅烷偶联剂与待改性物质中的羟基反应得到。

37.根据本发明的一些实施例,上述硅烷改性的聚乙烯醇中硅烷基团与羟基的摩尔比可以为0.5/99.5~5/95,硅烷改性的聚乙烯醇的分子量可以为1000~5000,硅烷改性的聚乙烯醇的醇解度可以为80%~99.9%。具体的,硅烷改性的聚乙烯醇中硅烷基团与羟基的摩尔比可以为0.5/99.5、1/99、1.5/98.5、2/98、2.5/97.5、3/97、3.5/96.5、4/96、4.5/95.5、5/95等,硅烷改性的聚乙烯醇的醇解度可以为80%、82%、85%、88%、90%、92%、95%、99%、99.9%等。发明人发现,当硅烷改性的聚乙烯醇中硅烷基团与羟基的摩尔比低于0.5/99.5时,有机组分与无机组分之间的作用强度不足,水性涂布液所形成涂层的耐高温蒸煮性能不佳;当硅烷改性的聚乙烯醇中硅烷基团与羟基的摩尔比高于5/95时,水性涂布液所形成涂层的阻氧能力会受到不利影响。在本发明的一些实施例中,硅烷改性的聚乙烯醇可采用商业化产品可乐丽r

‑

3109、可乐丽r

‑

2105、瓦克p

‑

6060等。

38.根据本发明的一些实施例,上述硅氧烷水解物是烷氧基硅烷(硅氧烷)si(or)4在ph≤4条件下水解得到的产物,其中,r为c1‑8烷基。更优选地,r为c1‑4烷基,例如甲基、乙基、正丙基、正丁基等。作为烷氧基硅烷(硅氧烷)si(or)4的具体示例,可以例举四甲氧基硅烷si(och3)4、四乙氧基硅烷si(oc2h5)4、四丙氧基硅烷si(oc3h7)4、四丁氧基硅烷si(oc4h9)4等。上述烷氧基硅烷可以在酸或碱催化下发生一系列的水解缩合反应,为了提高其与水溶性聚合物的互溶程度,优选在ph≤4条件下进行水解,从而可以进一步提高水解产物的稳定性。如果体系ph>4,会降低水解产物的稳定性。用于调节体系ph的酸的种类并不受特别限制,例如可以采用硫酸、盐酸、硝酸等无机酸,醋酸、酒石酸等有机酸。

39.根据本发明的一些实施例,上述纳米氧化物可以选自氧化铝、氧化硅、氧化锌、氧化钛、氧化锆、碳酸镁、碳酸钙、硫酸钡中的至少之一,纳米氧化物的平均粒径可以为1~100nm,例如1nm、3nm、5nm、10nm、20nm、30nm、40nm、50nm、60nm、70nm、80nm、90nm、100nm等,更优选为3~50nm。如果纳米氧化物的粒度过小,则制备及存储困难,如果纳米氧化物的粒度过大,则会影响水性涂布液所形成涂层的阻隔性能。另外,根据本发明的一些实施例,纳米氧化物在使用前可预先进行表面修饰,例如可以采用硅烷偶联剂、钛酸酯偶联剂、磷酸类偶联剂对其表面进行修饰,使其表面羟基含量在1~100mmol/nm2之间,以使其获得更佳的分散性能。发明人发现,如果纳米氧化物表面的羟基含量过低,水性涂布液所形成涂层的阻氧能力会受到不利影响;如果纳米氧化物表面的羟基含量过高,会影响水性涂布液所形成涂层耐受高温高湿的性能。

40.根据本发明的一些实施例,上述溶剂为水与醇的混合溶剂。其中,醇为可以与水互溶的单元醇,例如可以选自甲醇、乙醇、异丙醇、正丙醇中的至少之一。水与醇的体积比优选为50/1~1/10,更优选为20/1~1/5。发明人发现,如果混合溶剂中醇的含量过低,可能导致水性涂布液的润湿性变差,并影响助剂的有效分散;如果混合溶剂中醇的含量过高,则会影响生产过程中的安全性,同时也不经济。

41.另外,本发明的水性涂布液中还含有助剂,从而可以获得更佳的涂布效果、涂层表观等方面性能。助剂的具体种类并不受特别限制,根据本发明的一些实施例,助剂可以选自润湿剂、偶联剂、附着力促进剂、流平剂中的至少之一。

42.为了便于理解,下面上述水性涂布液的制备方法进行描述。

43.如前所述,烷氧基硅烷在酸的催化作用下会发生一系列的水解缩合反应,形成均一的体系。发明人发现,抑制水解过程中大颗粒的形成对于提高水性涂布液所形成涂层的

耐蒸煮性能是有利的,而缩合反应持续发生将会对粒子的增大起到决定性作用,也即是说,为了获得大颗粒的烷氧基硅烷水解物,需要抑制缩合反应的反应速率。进而,发明人通过深入研究,发现通过维持反应体系的ph≤4,可以有效地抑制缩合反应速率,从而获得大颗粒的烷氧基硅烷水解物。另外,缩合反应速率还可以通过烷氧基硅烷化合物在反应体系中的浓度加以控制,水解时烷氧基硅烷化合物占溶液的质量比应控制在50%以下,优选40%以下,进一步优选30%以下,从操作便利性上考虑,水解时烷氧基硅烷化合物占溶液的质量比应高于5%。此外,在水溶性聚合物存在于反应体系中的情况下,缩合反应可被进一步抑制。另一方面,发明人发现,在水解过程中对体系温度进行控制是有利的,烷氧基硅烷化合物的水解为放热过程,可将反应体系温度控制在2~50℃,进一步优选为5~40℃。由此,对水解反应速率的抑制效果更佳。

44.对于水溶性聚合物,可以提前用溶剂进行溶解,在烷氧基硅烷化合物水解之前、水解过程中、或是水解完成后加入到反应体系中。

45.对于纳米氧化物,可以以粉末状态或是分散液状态,在烷氧基硅烷化合物水解之前、水解过程中、或是水解完成后加入到反应体系中。

46.对于助剂,优选在加入烷氧基硅烷化合物水解后、并加入水溶性聚合物和纳米氧化物完成后,最后加入到反应体系中,对水性涂布液的性能做进一步的调整。

47.在本发明的另一方面,本发明提出了一种阻气膜。参考图1和2,根据本发明的实施例,该阻气膜包括基膜层1和阻隔层2。其中,阻隔层2形成在所述基膜层1的一侧或两侧表面,阻隔层2是由上述实施例的水性涂布液形成的。

48.根据本发明的一些实施例,上述阻隔层的厚度可以为0.05~5μm,例如0.05μm、0.1μm、0.2μm、0.5μm、0.8μm、1μm、2μm、3μm、4μm、5μm等。阻隔层厚度在上述范围时,阻隔层的阻隔性能以及应力积蓄情况等各项性能均可以处在较优水平。如果阻隔层的厚度过小,则其难以发挥阻隔能力;如果阻隔层的厚度过大,涂层有开裂的可能,影响阻隔性能以及层间附着力。

49.本发明的阻气膜中基膜层的具体种类并不受特别限制,例如可以选自(1)透明树脂薄膜,包括乙烯、丙烯、丁烯等单体聚合物或共聚物的聚烯烃、环状聚烯烃等的非晶质聚烯烃类薄膜;(2)对苯二甲酸乙二醇酯(pet)、聚萘二甲酸乙二醇酯等聚酯薄膜;(3)尼龙6、尼龙66、尼龙12等聚酰胺类薄膜;(4)乙烯

‑

乙酸乙烯共聚物部分水解物evoh、聚乙烯缩丁醛、氟树脂、生物降解树脂等。另外,基膜层的厚度可以为5~300μm,优选为5~150μm。

50.根据本发明的一些实施例,基膜层的表面还形成有一底层(附图中未示出),该底层可以通过对基膜层进行电晕和/或等离子体处理等活化处理得到,其材料可以为溶剂型或水溶性的聚酯树脂、聚氨酯树脂、丙烯酸树脂、苯乙烯树脂、氨基树脂中的一种或几种,其厚度可以为0.005~5μm,优选为0.01~1μm。底层厚度过小,则无法对基材表面的缺陷进行有效遮蔽;底层过厚,对基材平坦化功能无法继续增加,同时增加成本并且存在开裂风险。

51.参考图3,根据本发明的一些实施例,基膜层1与阻隔层2之间还进一步包括无机材料层3。该无机材料层由氧化铝、氧化硅、氧化铁、氧化锆、氮化硅中的至少之一形成,可通过蒸镀法、溅射法、pecvd法等方法形成。通过设置无机材料层,可以进一步提升膜材的水氧阻隔性能。

52.根据本发明的一些实施例,上述无机材料层的厚度可以为5~500nm,例如5nm、

10nm、20nm、30nm、40nm、50nm、100nm、200nm、300nm、400nm、500nm等,优选为10~50nm。发明人发现,如果无机材料层的厚度过小,则气体阻隔性能可能无法满足使用要求;如果无机材料层的厚度过大,则存在开裂可能,后续使用过程阻隔性能存在劣化风险。

53.参考图4,根据本发明的一些实施例,阻隔层2和无机材料层3均可包括多个,且在基膜层1的厚度方向上交替布置。当采用此种结构设计时,每层无机材料层2的厚度优选为10~100nm,每层阻隔层3的厚度优选为0.005~5μm。另外,需要说明的是,实际产品中阻隔层和无机材料层的数目并不受图4限制。

54.另外,利用水性涂布液形成阻隔层的涂布方式并不受特别限制,例如可以采用辊式涂布、凹版涂布、刮刀涂布、条缝涂布、挤压涂布、气刀涂布、浸渍涂布、喷涂中的一种。

55.另外,需要说明的是,该阻气膜具有前文针对水性涂布液所描述的全部特征和优点,在此不再一一赘述。

56.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

57.实施例1

58.按照下列步骤制备阻气膜:

59.(1)将50g pva r

‑

3109加入到950g水中,升温至95℃,保温1h,全程搅拌,得到固含量为5%的pva溶液1。

60.(2)将28.8g teos、8g甲醇、56g 0.1mol/l的盐酸水溶液、55.7g纳米二氧化硅分散液(二氧化硅含量30wt%,粒径3nm)混合在一起,室温搅拌1h,得到水解液1。

61.(3)将pva溶液1、水解液1、5g silok 8000同时加入搅拌24h后,得到固含量为6.5%的涂布液1。

62.(4)在12μm pet上用pecvd法沉积一层20nm氧化硅层,透水率1.5g

·

m

‑2·

day

‑1,透氧率2cc

·

m

‑2·

day

‑1。在阻隔面涂布涂布液1,120℃固化1min,涂层干厚500nm。

63.实施例2

64.按照下列步骤制备阻气膜:

65.(1)按照实施例1的方法制得pva溶液1。

66.(2)将1.7g teos、8g甲醇、8g甲醇56g 0.1mol/l的盐酸水溶液、81.7g纳米二氧化硅分散液(二氧化硅含量30wt%,粒径3nm)混合在一起,室温搅拌1h,得到水解液2。

67.(3)将pva溶液1和水解液2、5g silok8000同时加入搅拌24h后,得到固含量为6.5%的涂布液2。

68.(4)在12μm pet上用pecvd法沉积一层20nm氧化硅层,透水率1.5g

·

m

‑2·

day

‑1,透氧率2cc

·

m

‑2·

day

‑1。在阻隔面涂布涂布液2,120℃固化1min,涂层干厚500nm。

69.实施例3

70.按照下列步骤制备阻气膜:

71.(1)将5gpva r

‑

3109加入到95g水中,升温至95℃,保温1h,全程搅拌,得到固含量为5%的pva溶液2。

72.(2)将86.8g teos、8.6g甲醇、60g 0.1mol/l的盐酸水溶液、166.7g纳米二氧化硅分散液(二氧化硅含量30wt%,粒径3nm)混合在一起,室温搅拌1h,得到水解液3。

73.(3)将pva溶液2、水解液3、808g水混合,5g silok8000同时加入搅拌24h后,得到固

含量为6.5%的涂布液3。

74.(4)在12μm pet上用pecvd法沉积一层20nm氧化硅层,透水率1.5g

·

m

‑2·

day

‑1,透氧率2cc

·

m

‑2·

day

‑1。在阻隔面涂布涂布液3,120℃固化1min,涂层干厚500nm。

75.实施例4

76.按照下列步骤制备阻气膜:

77.(1)按照实施例2的方法制得pva溶液2。

78.(2)将5.1g teos、8.6g甲醇、60g 0.1mol/l的盐酸水溶液、245g纳米二氧化硅分散液(二氧化硅含量30wt%,粒径3nm)混合在一起,室温搅拌1h,得到水解液4。

79.(3)将pva溶液2、水解液4、811g水混合、5g silok 8000同时加入搅拌24h后,得到固含量为6.5%的涂布液4。

80.(4)在12μm pet上用pecvd法沉积一层20nm氧化硅层,透水率1.5g

·

m

‑2·

day

‑1,透氧率2cc

·

m

‑2·

day

‑1。在阻隔面涂布涂布液4,120℃固化1min,涂层干厚500nm。

81.实施例5

82.按照下列步骤制备阻气膜:

83.(1)按照实施例2的方法制得pva溶液2。

84.(2)将86.8g teos、8.6g甲醇、60g 0.1mol/l的盐酸水溶液、166.7g纳米二氧化硅分散液(二氧化硅含量30wt%,粒径50nm)混合在一起,室温搅拌1h,得到水解液5。

85.(3)将pva溶液2、水解液5、808g水混合,5g silok 8000同时加入搅拌24h后,得到固含量为6.5%的涂布液5。

86.(4)在12μm pet上用pecvd法沉积一层20nm氧化硅层,透水率1.5g

·

m

‑2·

day

‑1,透氧率2cc

·

m

‑2·

day

‑1。在阻隔面涂布涂布液5,120℃固化1min,涂层干厚500nm。

87.实施例6

88.按照下列步骤制备阻气膜:

89.(1)将5gpva r

‑

2105加入到95g水中,升温至95℃,保温1h,全程搅拌,得到固含量为5%的pva溶液3。

90.(2)按照实施例3的方法制得水解液3。

91.(3)将pva溶液3、水解液3、808g水混合,5g silok8000同时加入搅拌24h后,得到固含量为6.5%的涂布液6。

92.(4)12μm pet上用pecvd法沉积一层20nm氧化硅层,透水率1.5g

·

m

‑2·

day

‑1,透氧率2cc

·

m

‑2·

day

‑1。在阻隔面涂布涂布液6,120℃固化1min,涂层干厚500nm。

93.实施例7

94.按照下列步骤制备阻气膜:

95.(1)将5g pva p

‑

6060加入到95g水中,升温至95℃,保温1h,全程搅拌,得到固含量为5%的pva溶液4。

96.(2)按照实施例3的方法制得水解液3。

97.(3)将pva溶液4、水解液3、808g水混合,5g silok 8000同时加入搅拌24h后,得到固含量为6.5%的涂布液7。

98.(4)12μm pet上用pecvd法沉积一层20nm氧化硅层,透水率1.5g

·

m

‑2·

day

‑1,透氧率2cc

·

m

‑2·

day

‑1。在阻隔面涂布涂布液7,120℃固化1min,涂层干厚500nm。

99.实施例8

100.按照下列步骤制备阻气膜:

101.(1)按照实施例7的方法制得涂布液7。

102.(2)在12μm pet一侧涂布涂布液7,120℃固化2min,涂层干厚2μm,即得到单面涂布阻隔层结构的阻气膜。

103.实施例9

104.按照下列步骤制备阻气膜:

105.(1)按照实施例7的方法制得涂布液7。

106.(2)在12μm pet两侧涂布涂布液7,120℃固化2min,涂层干厚2μm,即得到双面涂布阻隔层结构的阻气膜。

107.实施例10

108.按照下列步骤制备阻气膜:

109.(1)按照实施例1的方法制备得到的阻气膜的阻隔层表面。

110.(2)使用双组分聚氨酯胶黏剂依次复合15μm的pa膜、60μm的cpp膜,胶黏剂的总厚度为4μm,制备得到的包装膜结构为阻隔膜//胶层//pa膜//胶层//cpp膜。

111.实施例11

112.按照下列步骤制备阻气膜:

113.(1)按照实施例7的方法制备得到的阻气膜的阻隔层表面。

114.(2)使用双组分聚氨酯胶黏剂依次复合15μm的pa膜、60μm的cpp膜,胶黏剂的总厚度为4μm,制备得到的包装膜结构为阻隔膜//胶层//pa膜//胶层//cpp膜。

115.对比例1

116.按照下列步骤制备阻气膜:

117.(1)在12μm pet上用pecvd法沉积一层20nm氧化硅层,透水率1.5g

·

m

‑2·

day

‑1,透氧率2cc

·

m

‑2·

day

‑1。

118.(2)在氧化硅上使用双组份聚氨酯胶黏剂依次复合15μm的pa膜、60μm的cpp膜,胶黏剂的总厚度为4μm,制备得到的包装膜结构为无机材料层//胶层//pa膜//胶层//cpp膜。

119.对比例2

120.按照下列步骤制备阻气膜:

121.(1)将50g pva 103加入到950g水中,升温至95℃,保温1h,全程搅拌,得到固含量为5%的pva溶液5。

122.(2)将28.8g teos、8g甲醇、56g 0.1mol/l的盐酸水溶液、55.7g纳米二氧化硅分散液(二氧化硅含量30wt%,粒径3nm)混合在一起,室温搅拌1h,得到水解液1。

123.(3)将pva溶液5、水解液1、5g silok 8000同时加入搅拌24h后,得到固含量为6.5%的涂布液8。

124.(4)在12μm pet上用pecvd法沉积一层20nm氧化硅层,透水率1.5g

·

m

‑2·

day

‑1,透氧率2cc

·

m

‑2·

day

‑1。在阻隔面涂布涂布液8,120℃固化1min,涂层干厚500nm。

125.对比例3

126.按照下列步骤制备阻气膜:

127.(1)将50gpva r

‑

3109加入到950g水中,升温至95℃,保温1h,全程搅拌,得到固含

量为5%的pva溶液1。

128.(2)将66.7g teos、8g甲醇、56g 0.1mol/l的盐酸水溶液,室温搅拌1h,得到水解液6。

129.(3)将pva溶液1、水解液6、5g silok 8000同时加入搅拌24h后,得到固含量为6.5%的涂布液9。

130.(4)在12μm pet上用pecvd法沉积一层20nm氧化硅层,透水率1.5g

·

m

‑2·

day

‑1,透氧率2cc

·

m

‑2·

day

‑1。在阻隔面涂布涂布液9,120℃固化1min,涂层干厚500nm。

131.对比例4

132.按照下列步骤制备阻气膜:

133.(1)将50g pva r

‑

3109加入到950g水中,升温至95℃,保温1h,全程搅拌,得到固含量为5%的pva溶液1。

134.(2)将83g纳米二氧化硅分散液(二氧化硅含量30wt%,粒径3nm)、8g甲醇、56g0.1mol/l的盐酸水溶液,室温搅拌1h,得到混合液1。

135.(3)将pva溶液1、混合液1、5g silok 8000同时加入搅拌24h后,得到固含量为6.5%的涂布液10。

136.(4)在12μm pet上用pecvd法沉积一层20nm氧化硅层,透水率1.5g

·

m

‑2·

day

‑1,透氧率2cc

·

m

‑2·

day

‑1。在阻隔面涂布涂布液10,120℃固化1min,涂层干厚500nm。

137.对比例5

138.按照下列步骤制备阻气膜:

139.(1)按照对比例2的方法制得阻气膜的阻隔层表面。

140.(2)使用双组分聚氨酯胶黏剂依次复合15μm的pa膜、60μm的cpp膜,胶黏剂的总厚度为4μm,制备得到的包装膜结构为阻隔膜//胶层//pa膜//胶层//cpp膜。

141.对比例6

142.按照下列步骤制备阻气膜:

143.(1)按照对比例3的方法制得阻气膜的阻隔层表面。

144.(2)使用双组分聚氨酯胶黏剂依次复合15μm的pa膜、60μm的cpp膜,胶黏剂的总厚度为4μm,制备得到的包装膜结构为阻隔膜//胶层//pa膜//胶层//cpp膜。

145.对比例7

146.按照下列步骤制备阻气膜:

147.(1)按照对比例4的方法制得阻气膜的阻隔层表面。

148.(2)使用双组分聚氨酯胶黏剂依次复合15μm的pa膜、60μm的cpp膜,胶黏剂的总厚度为4μm,制备得到的包装膜结构为阻隔膜//胶层//pa膜//胶层//cpp膜。

149.测试例1

150.对上述实施例和对比例中涂布液的稳定性能监控如表1:

151.表1

[0152] 名称室温存放凝胶时间实施例1涂布液1≥7day实施例2涂布液2≥7day实施例3涂布液3≥7day

实施例4涂布液4≥7day实施例5涂布液5≥7day实施例6涂布液6≥7day实施例7涂布液7≥7day对比例2涂布液8≥7day对比例3涂布液9≥7day对比例4涂布液10≤3day

[0153]

测试结果表明,本发明的水性涂布液稳定性较好,室温下至少可以存储7天。对比例4中,由于未引入硅氧烷水解物,纳米粒子较大的比表面积导致涂布液的稳定性变差。

[0154]

测试例2

[0155]

通过比较在12μm pet上的氧化硅镀膜涂布各涂布液之后的卷曲程度来表征固化过程中的体积收缩率,结果如表2所示。

[0156]

表2

[0157] 基材卷曲程度实施例1平整实施例2平整实施例3平整实施例4平整实施例5平整实施例6平整实施例7平整对比例2平整对比例3向阻隔面卷曲对比例4平整

[0158]

测试结果表明,涂布液中引入纳米粒子后可以抑制涂层固化过程中的体积收缩,从而获得平整性好的阻气膜,而对比例3中由于未引入纳米粒子,涂层固化过程中的体积收缩使得膜材朝向阻隔面卷曲。

[0159]

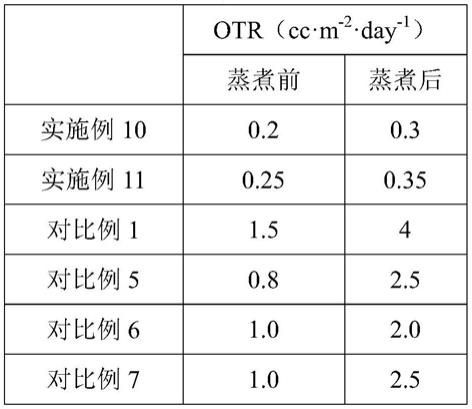

测试例3

[0160]

对复合膜进行121℃、40min的蒸煮测试,对比蒸煮前后的氧气透过率(otr),结果如表3所示。

[0161]

表3

[0162][0163]

测试结果表明,按照本发明制备的阻气膜实施例10和实施例11,蒸煮前后氧气透过率otr变化不大。对比例1中未引入本发明的阻隔层,蒸煮过程对氧化硅层产生了破坏,导致otr增大明显。对比例5中,采用常规pva103,有机组份与无机组份之间无法形成化学键接,蒸煮后阻隔性能同样劣化明显。对比例6中,涂布液中未引入纳米粒子,涂层固化过程中体积收缩会对无机层造成一定破坏,导致其在蒸煮之前的otr即偏高。对比例7中,无机组份中只是引入了纳米粒子,而没有引入硅氧烷水解物,有机组份与无机组份之间同样无法形成有效键接,蒸煮之后otr同样增加明显。

[0164]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0165]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。