1.本实用新型涉及油路系统增压的技术领域,特别涉及一种气动式单向增压装置。

背景技术:

2.在油路系统中,随着长时间工作后油量的损耗而会导致整个油路系统的压力值减小,如果油路系统的压力值低于正常工作的压力值后,就需要向油路系统增压。现有向油路系统增压的装置大多采用机械式进给增压,需要内置或外接机械驱动装置,结构复杂,成本高。另外,增压的装置由于是给高压油系统补油,内压较大,不可避免会出现或多或少的漏油现象,而现有向油路系统增压的装置没有漏油回收结构,漏出的油直接排放在环境中,会造成环境污染。

技术实现要素:

3.针对现有技术存在的问题,本实用新型的主要目的是提供一种气动式单向增压装置,旨在解决现有向油路系统增压的装置结构复杂,成本高,而且没有漏油回收结构,漏油后会造成环境污染的问题。

4.为实现上述目的,本实用新型提出的气动式单向增压装置,包括:气缸和中空的增压杆,增压杆的第一端固定在气缸的本体上,增压杆的第二端与外部的补油装置及待增压系统的油路连接。气缸的活塞杆在增压杆的第一端的内部滑动,且活塞杆的外壁与增压杆的内壁紧密贴合。增压杆的第二端设有进油口和出油口,进油口和出油口内均设有单向阀。增压杆朝向气缸的本体的端面上设有第一容置槽,气缸的本体朝向增压杆的端面上设有第二容置槽,气缸的活塞杆上套设有密封套,密封套的外壁与第一容置槽及第二容置槽的内壁紧密贴合。气缸的本体内设有与第二容置槽连通的漏油孔,漏油孔与外部的回收装置连接。

5.进一步地,气缸的本体上绕活塞杆设有第一密封槽,第一密封槽设置在气缸的本体与增压杆的第一端的端面之间,且第一密封槽内设有第一密封圈。

6.进一步地,活塞杆的外壁上环设有若干第二密封槽,第二密封槽内设有第二密封圈。

7.进一步地,第二容置槽与漏油孔之间设有第一泄压槽。

8.进一步地,气缸的本体内还设有与第二容置槽同轴连通的第二泄压槽,密封套置于第二容置槽的端面抵紧在第二泄压槽的槽口处。

9.与现有技术相比,本实用新型的有益效果在于:该装置采用气动驱动的结构,整体结构简单,生产成本低。而且,该装置具有与外部的回收装置连接的漏油孔,可减少漏出的油污染环境。

附图说明

10.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例

或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

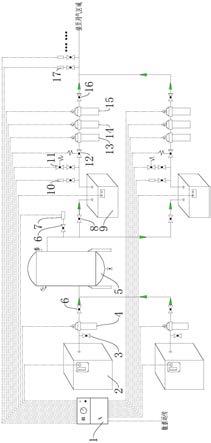

11.图1为本实用新型一实施例的立体结构示意图;

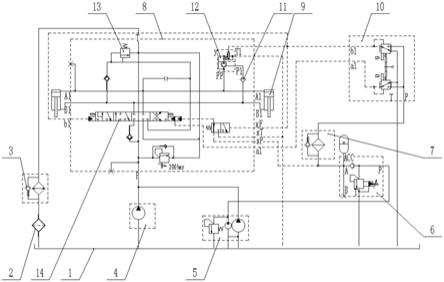

12.图2为本实用新型一实施例的俯视结构示意图;

13.图3为沿图2中a

‑

a处的截面结构图;

14.图4为图3中b处的局部放大图;

15.本实用新型目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

16.本实用新型提出一种气动式单向增压装置。

17.参照图1

‑

4,图1为本实用新型一实施例的立体结构示意图,图2为本实用新型一实施例的俯视结构示意图,图3为沿图2中a

‑

a处的截面结构图,图4为图3中b处的局部放大图。

18.如图1

‑

3所示,在本实用新型实施例中,该气动式单向增压装置,包括:气缸100和中空的增压杆200,增压杆200的第一端固定在气缸100的本体上,增压杆200的第二端与外部的补油装置及待增压系统的油路连接。气缸100的活塞杆110在增压杆200的第一端的内部滑动,且活塞杆110的外壁与增压杆200的内壁紧密贴合。增压杆200的第二端设有进油口210和出油口220,进油口210与外部的补油装置连接,出油口220与外部的待增压系统的油路连接,进油口210和出油口220内均设有单向阀(图中未示出)。

19.当需要向油路系统增压时,驱动气缸100的活塞杆110后退,在压力差的作用下,进油口210内的单向阀打开,而出油口220内的单向阀关闭,使得外部的补油装置向增压杆200内补油。然后,再驱动气缸100的活塞杆110前进,活塞杆110前进时会压缩增压杆200内的油液,在增压杆200内油液的压力作用下,使得进油口210内的单向阀关闭,而出油口220内的单向阀打开,从而实现将增压杆200内的油液补充到待增压系统的油路中,实现待增压系统的增压。

20.如图4所示,增压杆200朝向气缸100的本体的端面上设有第一容置槽,气缸100的本体朝向增压杆200的端面上设有第二容置槽,气缸100的活塞杆110上套设有密封套300,密封套300的外壁与第一容置槽及第二容置槽的内壁紧密贴合,密封套300的内壁与活塞杆110的外壁紧密贴合,从而减少增压杆200内的油液从活塞杆110与增压杆200内壁之间的间隙泄露的风险。

21.气缸100的本体内设有与第二容置槽连通的漏油孔120,漏油孔120与外部的回收装置连接,少量的不可避免的泄露的油液可从漏油孔120回流到外部的回收装置内,可实现重复循环利用,减少油液直接泄露在环境中而对环境造成污染。

22.进一步地,在本实施例中,气缸100的本体上绕活塞杆110设有第一密封槽130,第一密封槽130设置在气缸100的本体与增压杆200的第一端的端面之间,且第一密封槽130内设有第一密封圈。通过设置若干第一密封圈,可减少增压杆200内的油液从活塞杆110与增压杆200内壁之间的间隙泄露,并进一步从气缸100的本体与增压杆200的第一端的端面之间泄露的风险。

23.进一步地,在本实施例中,如图3所示,活塞杆110的外壁上环设有若干第二密封槽

111,第二密封槽111内设有第二密封圈,可进一步减少增压杆200内的油液从活塞杆110与增压杆200内壁之间的间隙泄露的风险。

24.进一步地,在本实施例中,如图4所示,第二容置槽与漏油孔120之间设有第一泄压槽140,可实现从密封套300的外侧不可避免的泄露的少量的油液先泄露在第一泄压槽140内而降压,从而提高密封套300在受到的泄露的油液的压力冲击时依旧能保持良好的密封性能。

25.进一步地,在本实施例中,气缸100的本体内还设有与第二容置槽同轴连通的第二泄压槽150,密封套300置于第二容置槽的端面抵紧在第二泄压槽150的槽口处。第二泄压槽150可实现从密封套300的内侧不可避免的泄露的少量的油液先泄露在第二泄压槽150内而降压,从而提高密封套300在受到的泄露的油液的压力冲击时依旧能保持良好的密封性能。

26.与现有技术相比,本实用新型的有益效果在于:该装置采用气动驱动的结构,整体结构简单,生产成本低。而且,该装置具有与外部的回收装置连接的漏油孔120,可减少漏出的油污染环境。

27.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。