1.本发明属于陶瓷技术领域,具体涉及一种繁星釉的制造方法。

背景技术:

2.釉是熔融在陶瓷制品一层很薄的均匀表面上的玻璃制层。其坚硬、光泽、不吸水的表面层不仅使陶瓷的使用性能得以提高,而且通过丰富的色调变化和特殊的釉面效果大大提高了陶瓷的装饰性。但现有的陶瓷花纹已不能满足人们的审美需要,因而需要继续开发更多色泽的种类的陶瓷花纹。

技术实现要素:

3.为了满足人们不断提高的对陶瓷的审美需求,首先提出一种繁星釉,该繁星釉的釉面滋润,色泽均匀,在黑色釉面背景下透着点状白色,似夜空的点点星光,具有特殊的艺术观感;且制品中铅镉溶出量全部能达到日用餐具的标准。具体的技术方案为:

4.一种繁星釉,按质量份计,底釉原料包括:长石38

‑

45份、石英15

‑

22份、方解石15

‑

23份、苏州土5

‑

8份、钛白粉1

‑

4份、熔块6

‑

10份、氧化锌1

‑

3份、硅酸锆10

‑

16份;

5.面釉原料包括:长石39

‑

44份、熔块36

‑

45份、苏州土5

‑

8份、白云石3

‑

6份、方解石3

‑

5份、sp301 3

‑

5份、sp303 4

‑

7份。

6.进一步地,按质量份计,底釉原料包括:长石40份、石英18份、方解石18份、苏州土6份、钛白粉2份、熔块8份、氧化锌2份、硅酸锆12份;

7.面釉原料包括:长石40份、熔块40份、苏州土6份、白云石4份、方解石4份、sp3014份、sp303 5份。

8.底釉和面釉原料中均含有熔块,一般的陶瓷熔块均适用,优选地,按重量百分比计,所述熔块由如下成分构成:sio2为60

‑

65%;al2o3为8

‑

11%;cao为3

‑

5%;mgo为0.4

‑

1.5%;k2o为3

‑

6%;na2o为3

‑

7%;bao为1

‑

3%;b2o3为11

‑

15%。

9.底釉中加入适量的钛白粉(tio2)和硅酸锆是釉面形成星光点点的关键。如果钛白粉加入太多,则釉面星光点点容易发黄,对比不鲜明。如果硅酸锆的加入量增加,则底釉的高温粘度会增加,星光点点会变小或者不能形成星光效果,如果硅酸锆的加入量减少,则底釉粘度变小,很难形成圆形的星光点点效果。

10.底釉中b2o3的含量多少也对星光点点效果的形成影响较大,底釉中b2o3的含量增加会降低底釉的成熟温度和高温粘度,这样几乎不能形成星光点点的效果,底釉中b2o3的含量减少,则底釉的成熟温度和高温会增加,同样不会形成星光点点的效果。同样,面釉中b2o3的含量也至关重要,它直接影响釉面能否形成星光点点效果,如果含量过低,则面釉的成熟温度和高温粘度会增加,形成的星光点点会变小,反之会变大而连成片,也达不到均匀分布的星光点点效果。

11.面釉中加入上述含量的b2o3是形成黑色背景白色星光点点的关键,因为面釉的成熟温度和高温粘度远小于底釉的成熟温度和高温粘度才能形成星光点点的效果,通过多次

试验,发现只有加入上述含量的b2o3才会在不影响背景颜色的前提下大幅度降低釉面的烧成温度和高温粘度,而加入其它熔剂如zno、cao、bao、li2o等则都无法控制黑色背景的釉面,而使背景色变成棕黄色。以上釉中的b2o3由熔块收入。

12.为了保证发色的稳定,选用sp301黑色素和sp303黑色素而不选用金属氧化物作为着色剂,这样可以保证色料在高温条件下不分解,保证釉面发色和星光点点效果的稳定性。

13.经过检测该繁星釉铅、镉溶出量能够达到美国加州标准,这样不仅可以用来装饰艺术瓷、观赏瓷也可用来装饰日用瓷,为人们日常生活增添更多的乐趣。

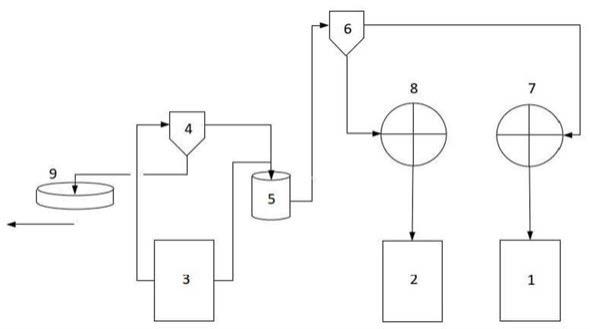

14.为了达到上述目的,还提出了一种繁星釉的制造方法,包括如下步骤:

15.(1)制备底釉釉浆和面釉釉浆

16.底釉釉浆的制备:将所述底釉原料湿法球磨,过筛,制得底釉釉浆,控制底釉釉浆的比重为1.46~1.60g/cm3;

17.面釉釉浆的制备:将所述面釉原料湿法球磨,过筛,制得面釉釉浆,控制面釉釉浆的比重为1.46~1.60g/cm3;

18.(2)施釉

19.将底釉釉浆均匀地施敷于陶瓷素烧坯体上形成底釉层,在底釉层晾干后再将面釉釉浆施敷于底釉层上形成面釉层,制成施釉坯体;

20.(3)坯体烧成

21.将施釉坯体在氧化气氛中焙烧,以最高烧成温度1220~1260℃保温20~30分钟,烧成周期为15

‑

16小时,即得。

22.进一步,在步骤(1)之前,先对原料氧化锌、钛白粉进行预煅烧,预煅烧温度为1200

‑

1300℃,时间为30

‑

60min。对氧化锌进行预煅烧,是为了提高釉浆的施釉性能、减少烧成时的缩釉缺陷;对钛白粉进行预煅烧,是为了提高产品的釉面质量以及釉料在高温烧成时的稳定性。

23.进一步,步骤(1)中,底釉原料和面釉原料在湿法球磨时,按重量比计均以原料:球:水=1:1.5:1球磨8

‑

10分钟,底釉釉浆和面釉釉浆过筛时的过筛目数均为250目,筛余均为0.08~0.12%。

24.如果釉料颗粒过粗,则会造成釉料高温粘度大,阻碍气体的排出,易形成釉面针孔或气泡,同时釉面流动性也差,难以填平气体排出釉面时留下来的凹坑而形成釉面针孔,而且不利于分相结晶;如果釉料过细,则熔点降低,会过早形成粘度大的釉熔体,使釉料分解产生的气体不能顺利排出,从而造成制品产生釉面针孔或气泡,并容易使产品粘脚。因此,通过将细度控制在万孔筛余0.08~0.12%之间,既能保证釉面质量,也能保证产品不粘脚。

25.釉浆的比重为1.46~1.60g/cm3,如果釉浆比重上升,则会使施釉釉层厚度不均,易开裂,而釉层过厚可能导致流釉、缩釉。如果釉浆比重下降,则需延长上釉时间,对坯体强度要求较高。

26.进一步,步骤(2)中,施釉时,底釉层的厚度为1.0

‑

1.5mm,面釉层厚度0.4

‑

0.6mm。

27.釉层厚度对繁星釉的效果影响极大,若底釉偏厚,面釉偏薄,则釉面为白灰色,有大量白色斑点,难以形成繁星点点的效果,同时釉面的光泽度也较差,几乎无透亮效果。

28.若两者皆偏厚,则反应效果太强烈,无法形成完整的白色小点,同时也容易产生粘脚的缺陷,最重要是影响产品的热稳定性,使釉面不稳定。

29.若底釉偏薄,面釉偏厚,则釉面为黑灰色,出现很少的白色点或者几乎没有,黑色完全遮盖了白色底釉,形成黑色釉面,同时还会增加整个釉面的的流动性,降低成熟温度。

30.若两者皆偏薄,则会变成普通的半乳浊黑灰白色釉,根本无法产生繁星效果。因此需要将底釉釉层厚度控制在1.0

‑

1.5mm之间,将面釉釉层厚度控制在0.4

‑

0.6mm之间。

31.进一步,步骤(2)中,按重量百分比计,所述陶瓷素烧坯体的化学组成为:sio2为62

‑

68%、al2o3为20

‑

24%、fe2o3为0.5

‑

1.1%、cao为0.4

‑

1%、mgo为0.5

‑

1%、k2o为1

‑

2%、na2o为0.5

‑

0.8%、il为6

‑

9%,陶瓷素烧坯体的烧成温度1000

‑

1050℃,吸水率为12

‑

15%。吸水率在此范围内能够达到洗碗机要求的强度及满足微波炉的使用。

32.有益效果:本发明中采用比较稳定的sp301钴黑色素和sp303黑色素作为面釉着色剂,采用化学性质比较稳定的硅酸锆为作为底釉的主要乳浊剂,利用底釉和面釉的高温粘度差及底釉和面釉的高温化学稳定性,在氧化气氛下采用合理的烧成制度,使下层白色底釉和上层黑色面釉相互穿插,冷却后大量的白色点状物自黑色釉面显现,形成黑白分明的斑点釉面,如黑夜中闪闪星光透射出来,釉面柔和,典雅耐看,观赏度高;且釉面强硬度较高,制品中铅和镉的溶出量均未检出,可用做茶具、餐具装饰,实用广泛。

附图说明

33.图1为本发明繁星釉盘的照片。

具体实施方式

34.下面通过实施例对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

35.实施例1

36.繁星釉采用如下原料制备:

37.底釉原料:长石40份、石英18份、方解石18份、苏州土6份、钛白粉2份、熔块8份、氧化锌2份、硅酸锆12份;

38.面釉原料:长石40份、熔块40份、苏州土6份、白云石4份、方解石4份、sp3014份、sp303 5份。上述份数均为质量份。

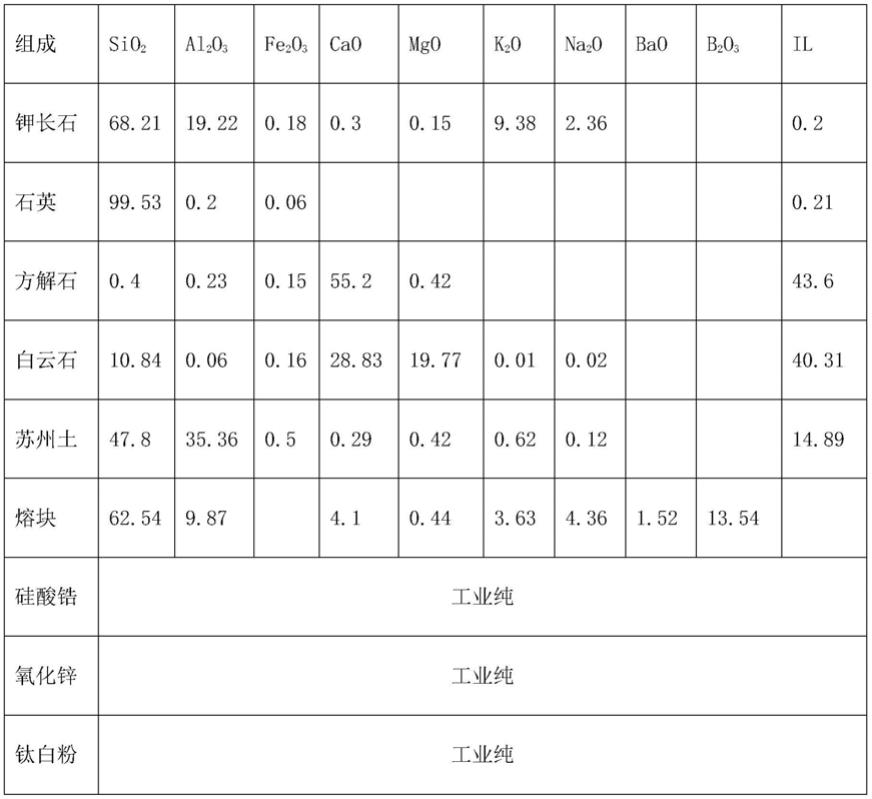

39.釉用原料的化学组成见如下表1,单位为:%(重量百分比)。

40.表1

[0041][0042]

上述各成分除了熔块和苏州土外,其余原料均选用100目

‑

150目粉料。

[0043]

繁星釉的制备方法,包括如下步骤:

[0044]

首先,对原料氧化锌、钛白粉进行预煅烧以去除有机物杂质,预煅烧温度为1200

‑

1300℃,时间为30

‑

60min。然后按以下步骤制备繁星釉。

[0045]

(1)制备底釉釉浆和面釉釉浆

[0046]

底釉釉浆的制备:将底釉原料、球、水按重量比1:1.5:1配比,并通过球磨机球磨8分钟,通过250目筛,在筛余为0.08%时,釉浆的比重为1.46g/cm3;

[0047]

面釉釉浆的制备:将面釉原料、球、水按重量比1:1.5:1配比,并通过球磨机球磨8分钟,通过250目筛,在筛余为0.08%时,釉浆比重为1.46g/cm3。

[0048]

(2)施釉

[0049]

将底釉釉浆均匀地施于吸水率为12~15%的陶瓷素烧坯体上,形成厚度为1.0mm的底釉层,在底釉层晾干后再将面釉釉浆施于底釉层上,形成厚度为0.4mm的面釉层,制成施釉坯体。

[0050]

按重量百分比计,上述陶瓷素烧坯体的化学组成为:sio2为62

‑

68%、al2o3为20

‑

24%、fe2o3为0.5

‑

1.1%、cao为0.4

‑

1%、mgo为0.5

‑

1%、k2o为1

‑

2%、na2o为0.5

‑

0.8%、il为6

‑

9%,陶瓷素烧坯体的烧成温度1000

‑

1050℃。

[0051]

(3)坯体烧成

[0052]

将施釉坯体在氧化气氛中焙烧,以烧成温度1220℃保温30分钟,烧成周期为15小时,即得。

[0053]

实施例2

[0054]

按质量份计,底釉原料:长石44份、石英16份、方解石18份、苏州土6份、钛白粉2份、熔块8份、氧化锌2份、硅酸锆12份;

[0055]

面釉原料:长石42份、熔块39份、苏州土6份、白云石5份、方解石4份、sp3014份、sp303 5份。

[0056]

上述原料、熔块的构成成分、及对原料氧化锌、钛白粉的预煅烧和实施例1相同。

[0057]

繁星釉的制备方法包括如下步骤:

[0058]

(1)制备底釉釉浆和面釉釉浆

[0059]

底釉釉浆的制备:将底釉原料:球:水按重量比1:1.5:1配比,并通过球磨机球磨10分钟,通过250目筛,在筛余为0.1%时,釉浆的比重为1.53g/cm3;

[0060]

面釉釉浆的制备:将面釉原料:球:水按重量比1:1.5:1配比,并通过球磨机球磨10分钟,通过250目筛,在筛余为0.1%时,釉浆比重为1.53g/cm3。

[0061]

(2)施釉

[0062]

将底釉釉浆均匀地施于吸水率为12~15%的陶瓷素烧坯体上形成厚度为1.0mm的底釉层,在底釉层晾干后再将面釉釉浆施于底釉层上,形成厚度为0.6mm的面釉层,制成施釉坯体。

[0063]

按重量百分比计,上述陶瓷素烧坯体的化学组成为:sio2为62

‑

68%、al2o3为20

‑

24%、fe2o3为0.5

‑

1.1%、cao为0.4

‑

1%、mgo为0.5

‑

1%、k2o为1

‑

2%、na2o为0.5

‑

0.8%、il为6

‑

9%,陶瓷素烧坯体的烧成温度1000

‑

1050℃。

[0064]

(3)坯体烧成

[0065]

将施釉坯体在氧化气氛中焙烧,以烧成温度1240℃保温30分钟,烧成周期为16小时,即得。

[0066]

实施例3

[0067]

按质量份计,底釉原料:长石42份、石英18份、方解石17份、苏州土6份、钛白粉2份、熔块10份、氧化锌2份、硅酸锆12份;

[0068]

面釉原料:长石43份、熔块42份、苏州土6份、白云石5份、方解石4份、sp3014份、sp303 5份。上述份数均为质量份。

[0069]

上述原料、熔块的构成成分、及对原料氧化锌、钛白粉的预煅烧和实施例1相同。

[0070]

繁星釉的制备方法包括如下步骤:

[0071]

(1)制备底釉釉浆和面釉釉浆

[0072]

底釉釉浆的制备:将底釉原料:球:水按重量比1:1.5:1配比,并通过球磨机球磨8分钟,通过250目筛,在筛余为0.12%时,釉浆的比重为1.6g/cm3;

[0073]

面釉釉浆的制备:将面釉原料:球:水按重量比1:1.5:1配比,并通过球磨机球磨8分钟,通过250目筛,在筛余为0.12%时,釉浆比重为1.6g/cm3。

[0074]

(2)施釉

[0075]

将底釉釉浆均匀地施于吸水率为12~15%的陶瓷素烧坯体上形成厚度为1.0mm的底釉层,在底釉层晾干后再将面釉釉浆施于底釉层上,形成厚度为0.6mm的面釉层,制成施

釉坯体。

[0076]

按重量百分比计,上述陶瓷素烧坯体的化学组成为:sio2为62

‑

68%、al2o3为20

‑

24%、fe2o3为0.5

‑

1.1%、cao为0.4

‑

1%、mgo为0.5

‑

1%、k2o为1

‑

2%、na2o为0.5

‑

0.8%、il为6

‑

9%,陶瓷素烧坯体的烧成温度1000

‑

1050℃。

[0077]

(3)坯体烧成

[0078]

将施釉坯体在氧化气氛中焙烧,以烧成温度1260℃保温30分钟,烧成周期为15小时,即得。

[0079]

对实施例2所得的陶瓷进行观察及常规性能测试,发现产品釉面滋润,色泽均匀,在黑色釉面背景下透着点状白色,似夜空的点点星光,具有特殊的艺术观感;釉面无釉泡、针孔,吸水率小于5%;热稳定性好,180℃烘箱到20℃水热交换1次釉层不开裂;产品强度能够适应自动洗碗机的强烈碰撞;产品的铅迁移量<0.1mg/dm2;镉迁移量<0.01mg/dm2,对人体安全。

[0080]

上述未特别提及的技术均参照现有技术。

[0081]

如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。