1.本发明涉及铜硫矿石选矿技术领域,尤其是涉及一种铜硫矿石的选矿方法及应用。

背景技术:

2.铜硫矿石因含有多种类型的磁黄铁矿而处理难度大,磁黄铁矿在磨矿过程中易氧化,因此矿浆中存在不同价态的fe离子。fe离子在铜硫分离的高碱环境中,容易形成feo(oh)薄膜覆盖在黄铜矿表面,干扰铜硫分选过程。

3.现有的铜硫矿石的选矿方法主要存在以下缺陷:

4.①

cu品位不高且回收率较低;

5.②

流程不稳定。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的之一在于提供一种铜硫矿石的选矿方法,以缓解现有的技术中cu品位不高且回收率较低和流程不稳定的技术问题。

8.本发明的目的之二在于提供一种铜硫矿石的选矿方法在铜硫矿石选矿中的应用,该应用实现了难选铜硫矿石中铜、硫和铁资源的综合回收。

9.为解决上述技术问题,本发明特采用如下技术方案:

10.本发明第一方面提供了一种铜硫矿石的选矿方法,将铜硫矿石的矿浆经第一磁选得到磁选精矿和第一磁选尾矿;将磁选精矿经第二磁选得到第一高铁硫精矿和第一铜精矿;将所述第一磁选尾矿经铜浮选和硫浮选进行铜硫分离。

11.可选地,所述铜浮选包括铜粗选、铜精选和铜扫选。

12.优选地,将所述第一磁选尾矿经铜粗选得到铜粗选精矿和铜粗选尾矿。

13.优选地,将所述铜粗选精矿经铜精选得到第二铜精矿和铜精选底流。

14.优选地,将所述铜粗选尾矿经铜扫选得到的铜扫选泡沫和铜扫选底流。

15.优选地,所述铜扫选泡沫与所述铜精选底流经第三磁选得到第二高铁硫精矿和第二磁选尾矿。

16.优选地,所述第二磁选尾矿返回继续进行铜粗选。

17.可选地,所述硫浮选包括硫粗选、硫精选和硫扫选。

18.优选地,将铜扫选底流经硫粗选得到硫粗选精矿和硫粗选尾矿。

19.优选地,将所述硫粗选精矿经硫精选得到高硫精矿和第三高铁硫精矿。

20.优选地,将所述硫粗选尾矿经硫扫选得到硫扫选泡沫和最终尾矿。

21.优选地,所述硫扫选泡沫返回继续进行硫粗选。

22.可选地,所述矿浆的质量浓度为30%~45%。

23.优选地,所述第一磁选和第二磁选的磁场强度均为64ka/m~160ka/m。

24.可选地,所述第三磁选为高梯度磁选。

25.优选地,所述高梯度磁选的设备包括高梯度磁选机。

26.优选地,所述高梯度磁选的强度为0.4t~1.2t。

27.可选地,所述铜粗选的药剂包括硫抑制剂、铜捕收剂和起泡剂。

28.优选地,所述铜精选的药剂包括硫抑制剂。

29.优选地,所述铜扫选的药剂包括铜捕收剂。

30.优选地,所述硫抑制剂包括石灰、腐殖酸钠、亚硫酸钠或硫代硫酸钠中的至少一种。

31.优选地,所述铜捕收剂包括硫氨酯、硫氮腈酯或丁基钠黄药中的至少一种。

32.优选地,所述起泡剂包括松油醇。

33.可选地,所述硫粗选的药剂包括硫活化剂、硫捕收剂和起泡剂。

34.优选地,所述硫扫选的药剂包括硫捕收剂。

35.优选地,所述硫活化剂包括硫酸、草酸或硫酸亚铁中的至少一种。

36.优选地,所述硫捕收剂包括乙基黄药、丁基黄药或戊基黄药中的至少一种。

37.优选地,所述起泡剂包括松油醇。

38.本发明的第二方面提供了第一方面所述的方法在铜硫矿石选矿中的应用。

39.可选地,所述铜硫矿石包括含磁黄铁矿铜硫矿石。

40.本发明提供的铜硫矿石的选矿方法,消除了不同类型磁黄铁矿对铜硫分选的影响,稳定了铜硫分离选别流程,提升了铜精矿选别指标、品位和回收率,实现了含多类型磁黄铁矿难选铜硫矿石中铜、硫、铁资源的综合回收。

41.本发明提供的铜硫矿石的选矿方法在铜硫矿石选矿中的应用,操作简单,药剂成本低,选别指标优良,尤其适用于多类型磁黄铁矿难选铜硫矿石选矿。

附图说明

42.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

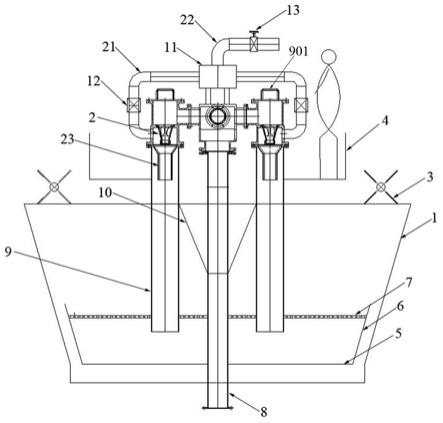

43.图1为实施例1提供的铜硫矿石的选矿方法的流程示意图。

具体实施方式

44.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明实施例的组件可以以各种不同的配置来布置和设计。

45.磁黄铁矿在接触交代矿床中,常与黄铜矿、黄铁矿、磁铁矿、毒砂等矿物紧密共生,磁黄铁矿的化学式为:fe1‑

x

s,其中x值的范围在0~0.233之间,随着x值的变化,磁黄铁矿具有六方、斜方、单斜三种同质多象变体,其磁性强弱顺序为:六方晶系磁黄铁矿<斜方晶系磁黄铁矿<单斜晶系磁黄铁矿。

46.难处理铜硫矿石往往含有多种类型的磁黄铁矿,磁黄铁矿在磨矿过程中表面的电

化学作用导致其易被氧化,从而在矿浆中溶解出不同价态的fe离子。铜硫分离一般情况下在高碱矿浆环境中进行,因此fe离子容易与矿浆中的oh

‑

结合形成feo(oh)薄膜罩盖在黄铜矿表面,阻碍捕收剂与黄铜矿表面作用,干扰铜硫分选过程。在实际铜硫矿石分选过程中,多种类型磁黄铁矿的存在,其晶体表面溶解fe离子的影响及不同类型磁黄铁矿可浮性差异导致浮选中矿循环负荷大,流程不稳定,铜精矿中cu品位不高、cu回收率较低;极端情况下,部分磁黄铁矿比黄铜矿更易氧化,造成铜矿物上浮滞后于磁黄铁矿上浮,急剧降低铜精矿中cu品位和cu回收率,造成铜精矿指标不合格,销售困难。

47.现有技术中有采用磁黄铁矿的组合抑制剂抑硫浮铜时,容易产生中矿循环负荷高,铜精矿指标波动的现象;另外,由于矿石中磁黄铁矿与部分铜矿物紧密共生以及不同类型磁黄铁矿存在磁性差异,仅仅将弱磁选或者高梯度磁选作为铜浮选前的除杂工艺导致了铜矿物在磁选作业的损失,不利于提高铜精矿中的铜回收率。

48.根据本发明第一方面提供的铜硫矿石的选矿方法,先将铜硫矿石的矿浆经第一磁选得到磁选精矿和第一磁选尾矿;再将磁选精矿经第二磁选得到第一高铁硫精矿和第一铜精矿;所述第一磁选尾矿经铜浮选和硫浮选进行铜硫分离。

49.本发明提供的铜硫矿石的选矿方法,铜浮选作业前经两次磁选分选出第一高铁硫精矿和第一铜精矿,将第一高铁硫精矿和第一铜精矿尽早回收,减少铜矿物连生体的损失,消除第一高铁硫精矿团聚对后续铜浮选的影响,稳定了后续铜硫分离流程,实现了多种元素的回收。

50.磁选精矿即单斜磁黄铁矿和黄铜矿的集合体,单斜磁黄铁矿磁性较强,黄铜矿与其紧密共生。经第二磁选后,单斜磁黄铁矿和黄铜矿分离,得到的第一高铁硫精矿的主要成分就是单斜磁黄铁矿,第一铜精矿即为黄铜矿。

51.在本发明中高铁硫精矿指的是铁品位大于50%,硫品位大于15%的精矿。

52.在本发明的一种可选实施方式中,第一铜精矿中铜品位较低时,与第一磁选尾矿合并进入铜浮选过程。

53.在本发明中,铜浮选和硫浮选都采用浮选法来进行选矿,浮选法是跟据矿物表面物理、化学性质的差异从矿浆中浮出固体矿物的选矿过程。

54.可选地,所述铜浮选包括铜粗选、铜精选和铜扫选。

55.优选地,将所述第一磁选尾矿经铜粗选得到铜粗选精矿和铜粗选尾矿。

56.优选地,将所述铜粗选精矿经铜精选得到第二铜精矿和铜精选底流。

57.铜粗选精矿的矿浆在铜精选过程中,一部分上浮到矿浆表面形成铜精选泡沫与铜精选底流分离,铜精选泡沫就是第二铜精矿。

58.优选地,将所述铜粗选尾矿经铜扫选得到铜扫选泡沫和铜扫选底流。

59.优选地,所述铜扫选泡沫与所述铜精选底流经第三磁选得到第二高铁硫精矿和第二磁选尾矿。

60.优选地,所述第二磁选尾矿返回继续进行铜粗选。

61.在本发明的一些实施方式中,第二磁选尾矿与第一磁选尾矿混合后进行铜粗选。

62.铜浮选经第三磁选分选出第二高铁硫精矿,磁选分选出第二高铁硫精矿降低了铜浮选中矿循环负荷,有利于稳定铜浮选流程及提升铜精矿指标。

63.可选地,所述硫浮选包括硫粗选、硫精选和硫扫选。

64.优选地,将铜扫选底流经硫粗选得到硫粗选精矿和硫粗选尾矿。

65.优选地,将所述硫粗选精矿经硫精选得到高硫精矿和第三高铁硫精矿。

66.硫精选分选出第三高铁硫精矿和高硫精矿,提升了高硫精矿品质。在本发明中,高硫精矿指的是硫品位大于40%的矿石。

67.优选地,将所述硫粗选尾矿经硫扫选得到硫扫选泡沫和最终尾矿。

68.优选地,所述硫扫选泡沫返回继续进行硫粗选。

69.在本发明的一些实施方式中,硫扫选泡沫与铜扫选底流混合后进行铜粗选。

70.在本发明的一些实施方式中,先将铜硫矿石原矿粗磨制成铜硫矿石的矿浆。原矿粗磨可以有效降低磨矿成本,提高生产能力。

71.所述粗磨得到的粒度为小于0.074mm的粉矿质量含量占比为50%~65%。

72.可选地,所述矿浆的质量浓度为30%~45%。

73.矿浆的质量浓度低于30%时,矿浆的流速增大选别时间缩短,使一些应该选上的细小磁性颗粒落入尾矿,使尾矿品位增高,造成损失。

74.矿浆的质量浓度高于45%时会造成磁选过程中精矿颗粒被较细的脉石颗粒覆盖和包裹分选不开,一起选上来降低弱磁粗选精矿质量和品位。

75.矿浆的质量浓度典型但非限制性的为30%,31%,32%,33%,34%,35%,36%,37%,38%,39%,40%,41%,42%,43%,44%或45%。

76.优选地,所述第一磁选和第二磁选的磁场强度为64ka/m~160ka/m。

77.在本发明的一些实施方式中,第一磁选和第二磁选的磁选设备为永磁筒式磁选机,磁场强度典型但非限制性的为64ka/m,70ka/m,80ka/m,90ka/m,100ka/m,110ka/m,120ka/m,130ka/m,140ka/m,150ka/m或160ka/m。

78.在本发明的一种优选实施方式中,进行第二磁选前包括细磨过程,细磨得到的粉矿中小于0.038mm的粉矿质量占比为65%~95%。小于0.038mm的粉矿质量占比典型但非限制性的为65%,70%,75%,80%,85%,90%或95%。

79.当细磨后的粉矿中,粒度小于0.038mm的粉矿质量占比增加,粉矿颗粒间的相互作用力增加,细颗粒间相互吸附、粘结使得第一高铁硫精矿较牢固的结成磁团或磁链,而磁团或磁链比第一高铁硫精矿的矿粒大得多,整体磁性也变大,第二磁选过程中,细粒损失相应减少。而且粒度越细,磁选精矿的矿浆粘度越高,第一高铁硫精矿可更长时间处于悬浮状态,易与永磁筒式磁选机表面接触进入精矿中。

80.细磨得到的粒度为小于0.038mm的粉矿质量占比小于65%时,磁选精矿的矿浆中第一高铁硫精矿的矿粒较大,与铜矿物解离不充分,造成部分铜矿物损失在第一高铁硫精矿中。

81.细磨得到的粒度为小于0.038mm的粉矿质量占比大于95%时,矿浆中的第一高铁硫精矿磁化率减小,矫顽力增加,第一高铁硫精矿的矿粒越不易磁化,磁性越弱,磁选时就容易造成损失。

82.可选地,所述第三磁选包括高梯度磁选。

83.在本发明的一种优选实施方式中,进行第三磁选前还包括将铜扫选泡沫与铜精选底流混合磨矿过程。磨矿得到的粉矿中小于0.038mm的粉矿质量占比为65%~95%。

84.高梯度磁选即高梯度磁选分离,是一种使用了高场强、高梯度的磁分离技术,因磁

力较大所以对微米级的弱磁性的斜方黄磁铁矿进行分离,快速,高效,能耗低。

85.优选地,所述高梯度磁选的设备包括高梯度磁选机。

86.优选地,所述高梯度磁选的强度为0.4t~1.2t。

87.在本发明的一些实施方式中,高梯度磁选的强度典型但非限制性的为0.4t,0.5t,0.6t,0.7t,0.8t,0.9t,1.0t,1.1t或1.2t。

88.可选地,所述铜粗选的药剂包括硫抑制剂、铜捕收剂和起泡剂。

89.优选地,所述铜精选的药剂包括硫抑制剂。

90.优选地,所述铜扫选的药剂包括铜捕收剂。

91.铜浮选过程需要添加浮选药剂,浮选时往矿浆中导入空气,使形成大量的气泡,于是不易被水润湿的铜颗粒附着在气泡上,随同气泡上浮到矿浆表面形成泡沫层;而那些容易被水润湿的硫颗粒,不能附着在气泡上而留在底流中。将泡沫层排出,即达到分选的目的。铜浮选的分选效率比较高,能有效地将品位很低的矿石选成为高品位的精矿,可取得较好的分选效果。

92.硫抑制剂在硫表面形成亲水性薄膜,从而达到抑制硫的目的,使硫矿物与铜矿物分离。

93.铜捕收剂改变铜矿物表面疏水性,使铜矿物矿粒黏附于气泡上。

94.起泡剂能将气流分散成大量直径合适并具有一定稳定性的小气泡,气泡与铜矿物颗粒黏附,浮到液面形成泡沫层,与其他脉石分离。

95.优选地,所述硫抑制剂包括石灰、腐殖酸钠、亚硫酸钠或硫代硫酸钠中的至少一种。

96.在本发明的一些实施方式中,硫抑制剂典型但非限制性的为石灰,石灰和腐殖酸钠,石灰与亚硫酸钠和硫代硫酸钠。

97.在本发明的一些实施方式中,所述铜粗选和所述硫粗选的次数均为1次。

98.优选地,所述铜精选和所述硫精选的次数均为1~3次。

99.优选地,所述铜扫选和所述硫扫选的次数均为1~3次。

100.在铜粗选过程中,硫抑制剂的用量为1000g/t~3000g/t。

101.在铜精选过程中,硫抑制剂的用量为100g/t~1000g/t;如果有铜精选ⅱ过程,则硫抑制剂的用量为铜精选ⅰ用量的1/2;如果有铜精选ⅲ过程,则硫抑制剂的用量为铜精选ⅱ用量的1/2。

102.优选地,所述铜捕收剂包括硫氨酯、硫氮腈酯或丁基钠黄药中的至少一种。

103.在本发明的一些实施方式中,铜捕收剂典型但非限制性的为硫氨酯、硫氮腈酯或丁基钠黄药。

104.在铜粗选过程中,铜捕收剂的用量为20g/t~200g/t。

105.在铜扫选过程中,铜捕收剂的用量为5g/t~50g/t;如果有铜扫选ⅱ过程,则铜捕收剂的用量为铜扫选ⅰ用量的1/2;如果有铜扫选ⅲ过程,则铜捕收剂的用量为铜扫选ⅱ用量的1/2。

106.优选地,所述起泡剂包括松油醇。

107.松油醇起泡性强,能生成大小均匀、粘度中等和稳定性适合的气泡。

108.可选地,所述硫粗选的药剂包括硫活化剂、硫捕收剂和起泡剂。

109.优选地,所述硫扫选的药剂包括硫捕收剂。

110.硫活化剂在硫矿物颗粒表面生成促进硫捕收剂作用的薄膜,硫捕收剂改变硫矿物微粒表面的疏水性,使硫矿物微粒黏附于气泡上。

111.优选地,所述硫活化剂包括硫酸、草酸或硫酸亚铁中的至少一种。

112.在本发明的一些实施方式中,硫活化剂典型但非限制性的为硫酸、草酸或硫酸亚铁。

113.优选地,所述硫捕收剂包括乙基黄药、丁基黄药或戊基黄药中的至少一种。

114.在本发明的一些实施方式中,硫捕收剂典型但非限制性的为乙基黄药、丁基黄药或戊基黄药。

115.优选地,所述起泡剂包括松油醇。

116.在硫粗选过程中,硫活化剂的用量为200g/t~5000g/t,硫捕收剂的用量为50g/t~200g/t,起泡剂的用量为10g/t~40g/t。

117.在硫扫选过程中,硫捕收剂的用量为10g/t~100g/t;如果有硫扫选ⅱ过程,则硫捕收剂的用量为硫扫选ⅰ用量的1/2;如果有硫扫选ⅲ过程,则硫捕收剂的用量为硫精选ⅱ用量的1/2。

118.可选地,所述药剂加入后还包括混合的过程。

119.优选地,所述混合的方式包括搅拌。

120.优选地,所述搅拌的时间为1~5min。

121.在本发明的一些实施方式中,搅拌的时间典型但非限制性的为1min,2min,3min,4min或5min。

122.可选地,所述铜粗选、所述铜精选、所述铜扫选、所述硫粗选、所述硫精选、所述硫扫选的时间均为1~10min。

123.在本发明的一些优选实施方式中,铜粗选、铜精选、铜扫选、硫粗选、硫精选、硫扫选的时间典型但非限制性的为1min,2min,3min,4min,5min,6min,7min,8min,9min或10min。

124.根据本发明的第二方面提供的第一方面所述的方法在铜硫矿石选矿中的应用。

125.本发明提供的铜硫矿石的选矿方法在铜硫矿石选矿中的应用,操作简单,药剂成本低,选别指标优良,尤其适用于含多类型磁黄铁矿难选铜硫矿石选矿。

126.可选地,所述铜硫矿石包括含磁黄铁矿铜硫矿石。

127.含多类型磁黄铁矿难选铜硫矿石主要含铜金属矿物为黄铜矿、斑铜矿、铜蓝等,含硫矿物主要为磁黄铁矿和黄铁矿等,非金属矿物主要为石英、长石和其它硅酸盐类脉石矿物。

128.下面结合实施例,对本发明的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

129.实施例1

130.本实施例提供一种铜硫矿石的选矿方法,如图1所示,使用的铜硫矿石原矿中cu品位为0.83%、s品位为12.88%、fe品位为21.43%,具体包括以下步骤:

131.(1)铜硫矿石原矿粗磨后得到粒径小于0.074mm的粉矿占比65%,质量浓度为38%的铜硫矿石矿浆。

132.(2)对铜硫矿石矿浆进行磁选,磁选设备为湿式筒式磁选机,磁场强度为64ka/m。磁选后得到磁选精矿和第一磁选尾矿。

133.(3)对磁选精矿细磨后得到粒径小于0.038mm的粉矿占比85%的矿浆,对矿浆进行第二磁选,磁选设备为湿式筒式磁选机,磁场强度为64ka/m,磁选后得到第一高铁硫精矿和第一铜精矿。

134.(4)将步骤(2)得到的弱磁粗选尾矿进行铜浮选作业,铜浮选作业为一次粗选、两次扫选、三次精选。

135.铜粗选药剂制度为:硫抑制剂石灰用量为2800g/t、铜捕收剂硫氨酯用量为130g/t、起泡剂松油醇用量为20g/t,添加药剂后搅拌3分钟,铜粗选时间为5分钟。

136.铜扫选药剂制度为:铜扫选ⅰ和铜扫选ⅱ铜捕收剂硫氨酯用量分别为40g/t和20g/t,添加药剂后搅拌3分钟,每次的扫选时间均为5分钟。

137.铜精选药剂制度为:铜精选ⅰ、铜精选ⅱ和铜精选ⅲ的硫抑制剂石灰用量分别为800g/t、400g/t和200g/t;添加药剂后搅拌3分钟,精选时间分别为5分钟、3分钟、2分钟。

138.(5)铜精选ⅰ的底流和铜扫选ⅰ的泡沫层合并细磨至粒径小于0.038mm的粉矿占比90%后进行高梯度磁选分离。高梯度磁选分离的设备为高梯度磁选机,磁感应强度为0.8t,磁选得到第二高铁硫精矿和第二磁选尾矿,将第二磁选尾矿返回继续进行铜粗选。

139.(6)铜精选ⅱ的底流返回铜精选ⅰ作业、铜精选ⅲ的底流返回铜精选ⅱ作业;铜扫选ⅱ的泡沫返回铜扫选ⅰ作业。在铜精选ⅲ的泡沫层得到第二铜精矿,铜扫选ⅱ的底流进入硫浮选作业。

140.(7)铜扫选ⅱ底流进入硫浮选作业,硫浮选作业为一次粗选、两次扫选、三次精选。

141.硫粗选药剂制度为:硫活化剂硫酸用量为400g/t、硫捕收剂丁基钠黄药用量为160g/t、起泡剂松油醇用量为40g/t,搅拌3分钟,硫粗选时间为5分钟。

142.硫精选作业不添加药剂,三次精选时间分别为5分钟、3分钟、2分钟。

143.硫扫选药剂制度为:硫扫选ⅰ和硫扫选ⅱ的硫捕收剂丁基钠黄药用量分别为80g/t和40g/t,添加药剂后搅拌3分钟,硫扫选时间为5分钟。

144.(8)硫精选ⅰ底流和硫扫选ⅰ泡沫层返回硫粗选作业、硫精选ⅱ底流返回硫精选ⅰ作业、硫扫选ⅱ泡沫层返回硫扫选ⅰ作业。

145.硫精选ⅲ的泡沫层为高硫精矿,硫精选ⅲ的底流为第三高铁硫精矿,硫扫选ⅱ的底流即最终尾矿。

146.实施例2

147.本实施例提供一种铜硫矿石的选矿方法,使用的铜硫矿石原矿中cu品位为0.75%、s品位为13.21%、fe品位为21.52%,与实施例1不同的是,步骤(1)中粉矿占比63%,铜硫矿石矿浆的质量浓度为40%;步骤(3)中粉矿占比83%;步骤(4)中硫抑制剂石灰用量为2500g/t、铜捕收剂硫氨酯用量为120g/t;铜精选ⅰ、铜精选ⅱ和铜精选ⅲ的硫抑制剂石灰用量分别为600g/t、300g/t和150g/t;步骤(5)中粉矿占比为88%;步骤(7)中,硫活化剂硫酸用量为350g/t,硫扫选ⅰ和硫扫选ⅱ的硫捕收剂丁基钠黄药用量分别为60g/t和30g/t,其余步骤均与实施例1相同,在此不再赘述。

148.实施例3

149.本实施例提供一种铜硫矿石的选矿方法,使用的铜硫矿石原矿中cu品位为

0.58%、s品位为12.15%、fe品位为20.89%,与实施例1不同的是,步骤(1)中粉矿占比60%,铜硫矿石矿浆的质量浓度为42%;步骤(3)中粉矿占比80%;步骤(4)中硫抑制剂石灰用量为2000g/t、铜捕收剂硫氨酯用量为100g/t;铜精选ⅰ、铜精选ⅱ和铜精选ⅲ的硫抑制剂石灰用量分别为600g/t、300g/t和150g/t;步骤(5)中粉矿占比为85%;步骤(7)中,硫活化剂硫酸用量为300g/t,硫捕收剂丁基钠黄药用量150g/t,硫扫选ⅰ和硫扫选ⅱ的硫捕收剂丁基钠黄药用量分别为50g/t和25g/t,其余步骤均与实施例1相同,在此不再赘述。

150.实施例4

151.本实施例提供一种铜硫矿石的选矿方法,与实施例1不同的是,步骤(4)中铜浮选作业为一次粗选,一次扫选,一次精选;步骤(7)中硫浮选作业为一次粗选,一次扫选,一次精选,其余步骤均与实施例1相同,在此不再赘述。

152.实施例5

153.本实施例提供一种铜硫矿石的选矿方法,与实施例1不同的是,步骤(4)中铜浮选作业为一次粗选,一次扫选,一次精选;其余步骤均与实施例1相同,在此不再赘述。

154.实施例6

155.本实施例提供一种铜硫矿石的选矿方法,与实施例1不同的是,步骤(7)中硫浮选作业为一次粗选,一次扫选,一次精选,其余步骤均与实施例1相同,在此不再赘述。

156.实施例7

157.本实施例提供一种铜硫矿石的选矿方法,与实施例1不同的是,步骤(2)和(3)中磁场强度为160ka/m,其余步骤均与实施例1相同,在此不再赘述。

158.实施例8

159.本实施例提供一种铜硫矿石的选矿方法,与实施例1不同的是,步骤(2)和(3)中磁场强度为112ka/m,其余步骤均与实施例1相同,在此不再赘述。

160.实施例9

161.本实施例提供一种铜硫矿石的选矿方法,与实施例1不同的是,步骤(5)中磁感应强度为0.4t,其余步骤均与实施例1相同,在此不再赘述。

162.实施例10

163.本实施例提供一种铜硫矿石的选矿方法,与实施例1不同的是,步骤(5)中磁感应强度为1.2t,其余步骤均与实施例1相同,在此不再赘述。

164.对比例1

165.本对比例采用常规工艺流程处理该铜硫矿石。使用的铜硫矿石原矿中cu品位为0.83%、s品位为12.88%、fe品位为21.43%,具体包括以下步骤:

166.(1)铜硫矿石原矿粗磨后得到粒径小于0.074mm的粉矿占比75%,质量浓度为38%的铜硫矿石矿浆。

167.(2)对铜硫矿石矿浆进行铜浮选作业,铜浮选作业为一次粗选、两次扫选、三次精选。

168.铜粗选药剂制度为:硫抑制剂石灰用量为2800g/t、铜捕收剂硫氨酯用量为130g/t、起泡剂松油醇用量为20g/t,添加药剂后搅拌3分钟,铜粗选时间为5分钟。

169.铜扫选药剂制度为:铜扫选ⅰ和铜扫选ⅱ铜捕收剂硫氨酯用量分别为40g/t和20g/t,添加药剂后搅拌3分钟,每次的扫选时间均为5分钟。

170.铜精选药剂制度为:铜精选ⅰ、铜精选ⅱ和铜精选ⅲ的硫抑制剂石灰用量分别为800g/t、400g/t和200g/t;添加药剂后搅拌3分钟,精选时间分别为5分钟、3分钟、2分钟。

171.(3)铜精选ⅰ的底流和铜扫选ⅰ的泡沫层合并细磨至粒径小于0.038mm的粉矿占比90%后返回铜粗选。

172.(4)铜精选ⅱ的底流返回铜精选ⅰ作业、铜精选ⅲ的底流返回铜精选ⅱ作业;铜扫选ⅱ的泡沫返回铜扫选ⅰ作业。在铜精选ⅲ的泡沫层得到第二铜精矿,铜扫选ⅱ的底流进入磁场强度为96ka/m的湿式筒式磁选机磁选得到高铁硫精矿和磁选尾矿。

173.(5)磁选尾矿进入硫浮选作业,硫浮选作业为一次粗选、两次扫选、三次精选。

174.硫粗选药剂制度为:硫活化剂硫酸用量为400g/t、硫捕收剂丁基钠黄药用量为160g/t、起泡剂松油醇用量为40g/t,搅拌3分钟,硫粗选时间为5分钟。

175.硫精选作业不添加药剂,三次精选时间分别为5分钟、3分钟、2分钟。

176.硫扫选药剂制度为:硫扫选ⅰ和硫扫选ⅱ的硫捕收剂丁基钠黄药用量分别为80g/t和40g/t,添加药剂后搅拌3分钟,硫扫选时间为5分钟。

177.(6)硫精选ⅰ底流和硫扫选ⅰ泡沫层返回硫粗选作业、硫精选ⅱ底流返回硫精选ⅰ作业、硫精选ⅱ底流返回硫精选ⅰ作业、硫扫选ⅲ泡沫层返回硫扫选ⅱ作业。

178.硫精选ⅲ的泡沫层为高硫精矿,硫扫选ⅱ的底流即最终尾矿。

179.对比例2

180.本对比例采用常规工艺流程处理该铜硫矿石。使用的铜硫矿石原矿中cu品位为0.75%、s品位为13.21%、fe品位为21.52%,与对比例1不同的是,步骤(1)中粉矿占比73%,铜硫矿石矿浆的质量浓度为40%;步骤(2)中硫抑制剂石灰用量为2500g/t、铜捕收剂硫氨酯用量为120g/t;铜精选ⅰ、铜精选ⅱ和铜精选ⅲ的硫抑制剂石灰用量分别为600g/t、300g/t和150g/t;步骤(3)中粉矿占比为88%;步骤(5)中,硫活化剂硫酸用量为350g/t,硫扫选ⅰ和硫扫选ⅱ的硫捕收剂丁基钠黄药用量分别为60g/t和30g/t,其余步骤均与对比例1相同,在此不再赘述。

181.对比例3

182.本对比例采用常规工艺流程处理该铜硫矿石。使用的铜硫矿石原矿中cu品位为0.58%、s品位为12.15%、fe品位为20.89%,与对比例1不同的是,步骤(1)中粉矿占比70%,铜硫矿石矿浆的质量浓度为42%;步骤(2)中硫抑制剂石灰用量为2000g/t、铜捕收剂硫氨酯用量为100g/t;铜精选ⅰ、铜精选ⅱ和铜精选ⅲ的硫抑制剂石灰用量分别为600g/t、300g/t和150g/t;步骤(3)中粉矿占比为88%;步骤(5)中,硫活化剂硫酸用量为300g/t,硫捕收剂丁基钠黄药用量150g/t,硫扫选ⅰ和硫扫选ⅱ的硫捕收剂丁基钠黄药用量分别为50g/t和25g/t,其余步骤均与对比例1相同,在此不再赘述。

183.对比例4

184.本对比例提供一种铜硫矿石的选矿方法,与实施例1不同的是,没有步骤(2)和(3),其余步骤均与实施例1相同,在此不再赘述。

185.试验例1

186.分别测定实施例1

‑

10及对比例1

‑

4得到的高铁硫精矿、铜精矿、高硫精矿和尾矿中铜、硫和铁的品位,并计算铜、硫和铁的回收率,将数据列于表1。

187.表1选矿产品的品位及回收率

188.189.[0190][0191]

本发明提供的铜硫矿石的选矿方法,产品中铜精矿cu品位21.64%,cu回收率89.61%、高硫精矿s品位44.24%,s回收率60.64%、高铁硫精矿fe品位51.83%,fe回收率35.94%,与常规流程相比,本发明提供的铜硫矿石的选矿方法得到的产品中铜精矿cu品位提升了4.43个百分点,cu回收率提升了1.90个百分点。提升了铜精矿选别指标,实现了含多类型磁黄铁矿难选铜硫矿石中铜、硫、铁资源的综合回收。

[0192]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。