1.本发明涉及煤泥浮选装置领域,具体是一种煤用喷射式浮选机。

背景技术:

2.浮选是分选细粒煤泥的一种广泛应用的技术,其中喷射式浮选机是应用较为广泛的一种浮选机型。中国实用新型cn92229333.3公开了一种喷射式浮选机,其工作原理为:所述浮选机利用喷射吸气、微泡析出原理实现充气搅拌和煤泥分选。经预处理的煤浆进入浮选机第一槽箱端面的入料箱后,一部分直接流入浮选机槽箱,另一部分经假底下部的循环煤浆口进入循环泵。由循环泵加压的循环煤浆进入充气搅拌装置的混合室,从喷嘴高速喷出,由于喷射流的抽吸作用,在混合室内形成负压,空气经吸气管进入混合室,经喷射流卷裹剪切,空气被粉碎成气泡并均匀分布于煤浆中,含气旋转煤浆流通过喉管向下喷射到浮选机假底,然后向周边反射,完成煤浆充气搅拌过程。疏水性煤粒粘附在气泡上,上升至液面聚集形成泡沫层,由刮泡器刮出,成为浮选精煤。未粘附在气泡上的煤粒一部分随液流绕经假底到浮选机槽底的循环煤浆口进入循环泵,经加压后,再次通过充气搅拌装置实现分选,另一部分随液流经两槽箱之间流通孔进入下一个槽箱进行分选,直到最后一槽箱,高灰份矿物杂质从尾矿箱排出。这种喷射式浮选机由于喷射器设置在液面上,喷射器设置阻碍了泡沫层的自由流动。

3.实用新型cn200820077210.0对上述专利技术进行了改进,公开内容显示采用了一种浸没式充气搅拌装置,由于喷射充气搅拌装置设置在液面下,提高了充气矿浆冲击搅拌能力,克服了喷射器设置在液面上对泡沫层自由流动阻碍的缺点。

4.但上述发明的喷射式浮选机仍然存在以下问题阻碍了技术性能的进一步发挥,1.虽然旋转射流充气混合效率高,但在分选槽中碰撞矿化效率低。

5.2.分选槽中高度紊流可能会造成脱落率提高,影响浮选效果和泡沫层稳定。

6.3.每个分选室设置的四个矿化器充气量分别调节,致使四个矿化器工况不一致,导致进入分选室的矿浆不能得到均等的矿化强度。

技术实现要素:

7.本发明为了解决现有技术存在的技术问题,提供了一种煤用喷射式浮选机。

8.本发明是通过以下技术方案实现的:一种煤用喷射式浮选机,包括至少一个分选槽,还包括对应的设于分选槽内的入料管,布置于入料管周围的至少四根下导管,所述入料管的顶端为封闭结构,且位于入料管顶部设置有供气分配管,供气分配管上延伸出分别与下导管管体上部相连通的支管,所述供气分配管上设置有与供气分配管内腔相连通的进气管,位于相应支管出气口处的下导管管体内设置有喷嘴,每个下导管的顶端均为封闭结构,且位于相应喷嘴上方的下导管管体分别与入料管上部相连通,位于相应喷嘴下方的下导管内设置有喉管;所述分选槽的底面上方支撑有假底,假底边缘向上围设有内槽,内槽与分选槽的

内壁之间具有允许液流通过的通道,内槽的内壁水平布设有紊流格栅,各个下导管的底端均伸入至紊流格栅与假底之间的空间内,入料管的底端伸入至分选槽底面下方且与循环泵的出液口相连接,循环泵的进液口与分选槽内腔相连通。

9.作为本发明技术方案的进一步改进,所述分选槽两侧设置有精矿收集槽,与精矿收集槽同侧的分选槽槽顶边部设置有刮泡器。

10.作为本发明技术方案的进一步改进,所述支管上设置有逆止阀。

11.作为本发明技术方案的进一步改进,所述进气管上设置有调节阀门。

12.作为本发明技术方案的进一步改进,相邻分选槽之间设置有中矿箱,中矿箱的顶端与其中一个分选槽内腔相连通,中矿箱的底端与另外一个分选槽内的假底和分选槽底面之间的空间相连通。

13.作为本发明技术方案的进一步改进,位于尾部的分选槽内设置有尾矿箱,位于尾部的分选槽外设置有尾矿排出室,尾矿箱的顶端与对应分选槽内腔相连通,尾矿箱的底端与尾矿排出室相连通,尾矿排出室底部设置有尾矿排出口。

14.作为本发明技术方案的进一步改进,所述尾矿排出室内设置有溢流板,溢流板的侧边和底边分别与尾矿排出室室壁密封配合,溢流板与尾矿排出室室壁之间形成允许尾矿箱的底端排出的液流排出的通道。

15.作为本发明技术方案的进一步改进,所述尾矿排出室内设置有与溢流板板体上部紧密贴合的闸板,所述闸板的侧边与尾矿排出室室壁间隙配合,所述尾矿排出室上方设置有伸缩装置,所述伸缩装置的伸缩杆伸入至尾矿排出室内且与闸板固定连接。

16.作为本发明技术方案的进一步改进,所有分选槽上方均设置有操作平台。

17.作为本发明技术方案的进一步改进,所述入料管上设置有泡沫导向锥。

18.本发明与现有技术相比,具有如下有益效果:本发明提供了一种改进型煤用喷射式浮选机,保留了高效的旋转射流充气混合,把高度紊流限制在下导管内,将分选槽的功能转化为单一的矿化气泡与矿浆分离功能,保证了各个下导管内的工况条件相同,提高了整个浮选机组的分选效率。

附图说明

19.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

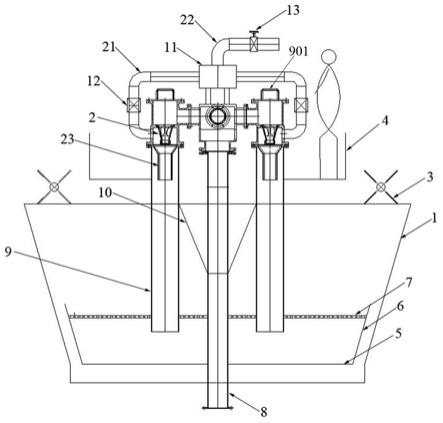

20.图1为本发明所述煤用喷射式浮选机中分选槽内的结构示意图。

21.图2为本发明所述煤用喷射式浮选机中相邻分选槽的排布示意图。

22.图3为图2的俯视图。

23.图4为所述尾矿排出室内的布置示意图。

24.图中:1

‑

分选槽,2

‑

喷嘴,3

‑

刮泡器,4

‑

操作平台,5

‑

假底,6

‑

内槽,7

‑

紊流格栅,8

‑

入料管,9

‑

下导管,901

‑

盖部,10

‑

泡沫导向锥,11

‑

供气分配管,12

‑

逆止阀,13

‑

调节阀门,14

‑

给料口,15

‑

尾矿箱,16

‑

中矿箱,17

‑

伸缩装置,18

‑

尾矿排出口,19

‑

循环泵,20

‑

精矿收集槽,21

‑

支管,22

‑

进气管,23

‑

喉管,24

‑

尾矿排出室,25

‑

溢流板,26

‑

闸板,27

‑

倾斜板。

具体实施方式

25.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.在本发明的描述中,需要说明的是,术语

ꢀ“

第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

27.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

28.如图1至3所示,本发明提供了一种煤用喷射式浮选机的具体实施例,包括四个串联在一起的分选槽1,还包括对应的设于分选槽1内的入料管8,布置于入料管8周围的四根下导管9,所述入料管8的顶端为封闭结构,且位于入料管8顶部设置有供气分配管11,供气分配管11上延伸出分别与下导管9管体上部相连通的支管21,所述供气分配管11上设置有与供气分配管11内腔相连通的进气管22,位于相应支管21出气口处的下导管9管体内设置有喷嘴2,每个下导管9的顶端均为封闭结构,且位于相应喷嘴2上方的下导管9管体分别与入料管8上部相连通,位于相应喷嘴2下方的下导管9内设置有喉管23;所述分选槽1的底面上方支撑有假底5,假底5边缘向上围设有内槽6,内槽6与分选槽1的内壁之间具有允许液流通过的通道,内槽6的内壁水平布设有紊流格栅7,各个下导管9的底端均伸入至紊流格栅7与假底5之间的空间内,入料管8的底端伸入至分选槽1底面下方且与循环泵19的出液口相连接,循环泵19的进液口与分选槽1内腔相连通。

29.在本实施例中,通过设置可拆卸的盖部901将下导管9的顶端封闭,盖部901的设置能够便于操作人员根据工况检修下导管9内的旋转射流充气矿化器(喷嘴2和喉管23)。

30.其中,本实施例所提供的紊流格栅7能够将充气搅拌区紊流和泡沫区隔离,并使得矿化泡沫经整流后运动方向向上,以加快矿化气泡分离富集过程。

31.如图3所示,所述分选槽1两侧设置有精矿收集槽20,与精矿收集槽20同侧的分选槽1槽顶边部设置有刮泡器3。

32.如图2所示,相邻分选槽1之间设置有中矿箱16,中矿箱16的顶端与其中一个分选槽1内腔相连通,中矿箱16的底端与另外一个分选槽1内的假底5和分选槽1底面之间的空间相连通。位于尾部的分选槽1内设置有尾矿箱15,位于尾部的分选槽1外设置有尾矿排出室24,尾矿箱15的顶端与对应分选槽1内腔相连通,尾矿箱15的底端与尾矿排出室24相连通,尾矿排出室24底部设置有尾矿排出口18。具体的,中矿箱16的顶端与内槽6槽顶等高,尾矿箱15的顶端与内槽6槽顶等高。

33.另外,在中矿箱16内沿的长度方向排布有若干倾斜板27,各个倾斜板27之间呈相互设置,液流从中矿箱16顶端沿相邻倾斜板27之间的间隙进入中矿箱16内部,进而通过中矿箱16底端。倾斜板27与水平方向的夹角为70度,板长一般为500

‑

1000mm。

34.具体工作时,入料煤泥水在矿浆预处理器添加浮选药剂调浆后由压差经浮选机组

第一个分选槽1上设置的给料口14进入分选槽1内的假底5下面;供气分配管11将空气分别通过相应支管21均匀分配给四个旋转射流充气矿化器,供气分配管11上部设置有进气管22并配置有调节阀门13,煤泥水经循环泵19加压后通过设置在分选槽1中央的入料管8均匀分配给设置在矿浆液面以上的旋转射流充气矿化器内,由于在旋转射流充气矿化器内的射流作用形成负压,经由设置有逆止阀12的支管21吸入空气与喷嘴2喷射出的矿浆碰撞,吸入的空气在此由于流体的卷吸和紊流,在疏水颗粒表面析出和碎裂为微小气泡,与矿浆中的疏水颗粒碰撞形成矿化气泡;经过喉管23的充气矿化煤浆在下导管9内进一步碰撞矿化,形成矿化气泡进入上部断面设置有紊流格栅7的内槽6,紊流格栅7将充气搅拌区紊流和泡沫区隔离,并使得矿化泡沫经整流后运动方向向上,在矿浆表面形成精矿泡沫层,由刮泡器3刮出排入精矿收集槽20,成为浮选精煤。未粘附在气泡上的煤粒一部分随液流绕经假底5到分选槽1的槽底的循环煤浆口进入循环泵19,经加压后,再次通过入料管8实现分选,另一部分随液流经相邻分选槽1之间中中矿箱16中进入下一个分选槽1进行分选,直到最后一个分选槽1,高灰份矿物杂质从尾矿箱15经尾矿排出室24和尾矿排出口18排出。本实施例中,中矿箱16内设置有倾斜板27,可以有效离析矿化气泡聚集体与矿浆,由于倾斜板27按照浅层沉降原理工作,具有按密度分离的效应,矿化气泡进入倾斜板27空间后,由于密度小,矿化气泡沿倾斜板27空间上部形成向上的泡沫流层,矿浆由于密度较大,沿倾斜板下层形成下降流层,有效阻隔了矿化气泡进入到下一个分选槽1,提高了分选槽1充气利用效率和精矿泡沫回收率,同时也避免了矿化颗粒进入到下一个分选槽1重复矿化,因此减少所需分选槽1的串联个数,提高了整个浮选机组的分选效率。

35.在本实施例中,如图2所示,一台循环泵19可同时为两个分选槽1提供加压入料循环。当然,本领域可根据实际情况,采用一台循环泵19为一个分选槽1提供加压入料循环。

36.具体应用时,所述尾矿排出室24内设置有溢流板25,溢流板25的侧边和底边分别与尾矿排出室24室壁密封配合,溢流板25与尾矿排出室24室壁之间形成允许尾矿箱15的底端排出的液流排出的通道。

37.如图4所示,所述尾矿排出室24内设置有与溢流板25板体上部紧密贴合的闸板26,所述闸板26的侧边与尾矿排出室24室壁间隙配合,所述尾矿排出室24上方设置有伸缩装置17,所述伸缩装置17的伸缩杆伸入至尾矿排出室24内且与闸板26固定连接。在本实施例中,可通过伸缩装置17的伸缩杆控制闸板26的上下位移,进而控制尾矿排出室24内的液位高度,从而减少矿化颗粒的排出。

38.如图1至3所示,所有分选槽1上方均设置有操作平台4。

39.如图1所示,所述入料管8上设置有泡沫导向锥10。泡沫导向锥10的锥顶朝下伸入矿浆内部,这样能够促进矿浆表面的精矿泡沫层由刮泡器3刮出排入精矿收集槽20。

40.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。