1.本发明涉及废弃物回收再利用技术领域,具体涉及一种有机硅单体合成浆渣的处理方法。

背景技术:

2.有机硅材料是一类由硅原子和氧原子交替排列的主链,以及连接在硅原子上的有机基团的结构组成,这种结构赋予有机硅材料优异的耐温性、介电性、生理惰性和低表面张力等性能,使其广泛的应用在航空航天、军事、电子电气、纺织造纸、建筑、化学、涂料、医药等技术领域。

3.随着有机硅材料的应用推广,有机硅材料的需求越来越大,而在制备有机硅材料所用众多有机硅单体中,甲基氯硅烷的用量是最大的(约占90%以上),甲基氯硅烷的用量需求也是越来越大。也因此,甲基氯硅烷合成过程中的“三废”排放量随之增大,其中有机硅废浆渣是排放量最大的一类,其排放量约占混合单体的2wt%。有机硅废浆渣是一种可流动的固液混合物,液相主要是高沸点有机硅烷混合物,固相主要包括悬浮硅粉、铜、镁等金属,如果将有机硅废浆渣暴露于空气中,其中的有机硅烷能自燃,可以空气中水分反应形成酸雾,所以,这种固液混合物不能直接排放,需对其进行无害化处理。

4.专利cn200310115386.2公开了有机硅废浆渣的处理方法,先使含固量为20%的浆渣通过离心重力沉降分离出大部分的高沸物和70%的高黏度浆渣,70%高黏度浆渣进一步水解,浆渣中的铜富集在水解溶液中被进一步的回收,该专利的缺点是水解产生的大量的氯化氢气体从液相中析出,扩散到空气中形成酸雾,造成环境污染,不是彻底的无害化处理方法。

5.专利cn201510806447.2公开了有机硅单体合成过程中的浆渣处理方法,该浆渣处理方法中采用稀酸水对有机硅浆渣进行水解,水解物静置沉降后的稀酸水返回水解池参与水解,虽然一定程度上解决了水解所需酸的问题,但需要设置污水处理单元以及准备充足的新水稀释浓度大于8%的稀酸,不仅降低了空间利用率、还提高了成本,另一方面该方法没有考虑到水解的固渣的进一步处理,而是直接用装载机运走,其中的铜等对环境有害的金属并没有做到完全无害化处理,且造成了有效资源的大量浪费。

6.专利cn201910622601.9公开了一种有机硅废酸含三正丁胺、硅氧烷、氯化铝回收工艺,该专利涉及回收催化裂解高沸物产生氯化氢的问题,能够实现氯化氢、催化剂、硅氧烷的全部回收,但其中涉及连续循环浓缩蒸发工艺,以打破共沸盐酸,解析氯化氢气体,这种工艺需要消耗大量的热能,且成本较高。专利cn201910035530.2公开了一种有机硅废水处理系统以及方法,虽然得到氯化钠可以作为工业盐回用,但是多效蒸发消耗了额外电能和蒸汽。专利cn201820804330.x公开了一种利用废弃物生产氯化钙和氢氧化铝的生产线,其利用废酸和白泥生产氯化钙的工艺,但是喷雾干燥也存在高耗能的问题。

7.所以,综上亟需开发一种能够对有机硅浆渣无害化处理,以实现资源的回收利用最大化,降低能耗和成本,并能减轻环境污染,降低处理成本的工艺方法。

技术实现要素:

8.本发明的目的在于提供一种有机硅单体合成浆渣的处理方法,以解决现有技术处理有机硅浆渣无害化处理不彻底的问题,能够将有机硅浆渣水解产生的氯化氢充分利用,生成可再利用的氯化钙溶液,排除直接排放产生酸雾的安全隐患,能够实现浆渣其他水解产物的回收利用,使得资源的回收利用最大化;浆渣水解产生的氯化氢一分两用,一部分返回促进浆渣水解,一部分用于生产氯化钙,同时利用焚烧炉烟气热量对较低浓度的氯化钙溶液进行浓缩,达到外售氯化钙溶液的含量(30

±

0.5wt%)要求,既创造了经济价值,又大大降低了处理成本。

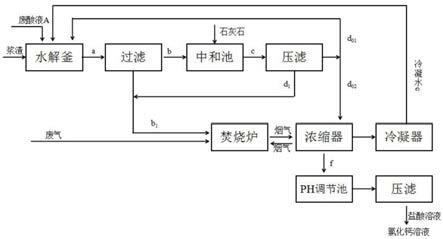

9.一种有机硅单体合成浆渣的处理方法,其特征在于,包括以下步骤:

10.s1.将有机硅单体合成浆渣与废酸液a和/或水在水解釜混合均匀后进行水解,得水解产物a,将水解产物a过滤,得废酸水b和废渣b1;

11.s2.将步骤s1所述废渣b1送至焚烧炉系统进行焚烧,所述废酸水b进入中和池与石灰石进行中和,对中和产物c进行沉降,上层清液送至压滤机,得滤液d和废渣d1;

12.s3.将步骤s2所述废渣d1送至焚烧炉系统进行焚烧,将步骤s2所得滤液d分为两部分d

01

和d

02

,d

01

循环返回水解釜与浆渣进行水解反应,d

02

送至浓缩器,利用焚烧炉系统烟气热量进行蒸发浓缩,得浓缩的氯化钙溶液f和冷凝水e,冷凝水e作为循环水返回水解釜水解使用;

13.s4.将氯化钙溶液f送入ph调节池,加入石灰乳调节ph,沉降、压滤回收金属离子的氢氧化物沉淀,滤液经盐酸溶液调节ph至中性得到可售氯化钙溶液;

14.步骤s1首釜开车所述废酸液a为有机硅单体水解产生的废酸水,首次开车循环开始后,废酸液a包括纯水、有机硅水解产生的废酸水、d

01

、冷凝水e。

15.所述废酸液a中hcl浓度为3-8wt%。

16.步骤s3所述d

01

和d

02

二者的流量分配比取决于滤液d比重ρ,当比重ρ<1.14时d

02

流量为0,即不送浓缩器,当ρ>1.20时,d

01

流量为0,即不返回水解釜;当1.14≤ρ≤1.20,d

01

和d

02

流量分配比自动调节,范围在1-5:1。

17.循环开始后所述水解釜内废酸液a中有机硅水解产生的废酸水与滤液d

01

的流量比为1:2-1:10,优选为1:2-6。

18.d

01

和d

02

二者的流量分配比在合适的范围内能够保证浆渣的水解反应不会结块,堵塞和氯化钙的制备连续进行,使得浆渣水解产物氯化氢不会污染环境,同时使其得到最大限度的利用,有氯化钙溶液产品生成。

19.步骤s1所述废酸液a的流量为8000-13000kg/h。

20.步骤s1所述浆渣的固含量为25-35%,沸点为150-180℃,所述浆渣的投料流量为400-800kg/h。

21.步骤s3所述用于蒸发浓缩的焚烧炉系统烟气温度120-180℃,优选为150-180℃。

22.步骤s4所述石灰乳调节ph至9-11,所述盐酸溶液调节ph至6-8。

23.步骤s1所述有机硅单体没有特别的限制,包括但不限于有机氯硅烷。

24.与现有技术相比,本发明的有益效果是:

25.一、本发明有机硅浆渣无害化处理彻底,能够将有机硅浆渣水解产生的氯化氢充分利用,生成可再利用的氯化钙溶液,排除直接排放产生酸雾的安全隐患,能够实现有机硅

生产过程中他水解产物的回收利用,实现资源的回收利用最大化。

26.二、本发明合理利用水解产物过滤后的废渣,废渣燃烧产生的热量对中和产物氯化钙溶液进行蒸发浓缩,使低浓度氯化钙浓缩至商业化产品的浓度30

±

0.5wt%,降低了能耗和处理成本。

27.三、本发明能够使浆渣水解和氯化钙溶液的制备连续进行,工艺简单,操作方便,节能减排,环境无污染,成本低。

28.四、本发明使得铜等对环境有害的金属转化为对环境无害的稳定的氢氧化物沉淀,解决了环保问题。

附图说明

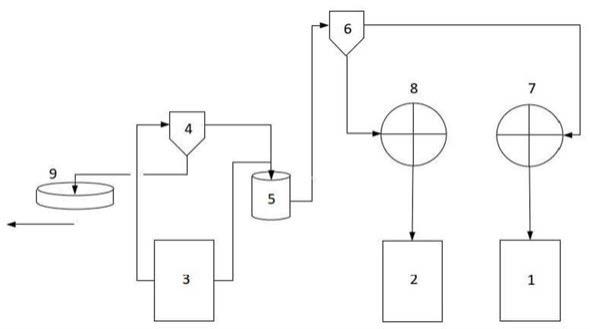

29.图1为本发明实施例1的工艺流程图。

具体实施方式

30.下面结合具体实施例对本发明作进一步的说明,但并不局限于说明书上的内容。若无特殊说明,本发明实施例中所述“份”均为重量份。所用试剂均为本领域可商购的试剂。

31.实施例1

32.s1、将甲基氯硅烷单体合成浆渣以流量(固含量为28%,沸点175℃)500kg/h,二甲基二氯硅烷水解工序的废酸水与纯水组成的废酸液a以流量10000kg/h,其中废酸液a中hcl浓度3wt%,在水解釜内混合均匀后进行水解,得水解产物a,将水解产物a用渣斗过滤车进行过滤,得废酸水b和废渣b1;

33.s2、将步骤s1所得废渣b1送至焚烧炉系统进行焚烧,废酸水b进入中和池对池内石灰石进行中和,对中和产物进行沉降,上层清液c泵送至压滤机,得滤液d和废渣d1;

34.s3、废渣d1送焚烧炉无害化处理,滤液d经在线比重计测试,首次测量比重ρ为1.11,小于1.14,滤液d中氯化钙浓度过低,不宜浓缩,即d

02

流量取0,滤液d全部返回送入水解釜进行循环水解,以此循环,循环1次后再次测量滤液d比重为1.15,介于1.14≤ρ≤1.20之间,将滤液d一部分以流量d

02

输送至浓缩器,另一部分以流量d

01

返回水解釜,d

01

和d

02

流量分配比经设备自动调节显示为2:1,二甲基二氯硅烷水解产生的废酸水与滤液d

01

的流量比为1:2,同时保持甲基氯硅烷单体合成浆渣以(固含量为28%,沸点175℃)500kg/h,废酸液a10000kg/h注入水解釜(废酸液a中hcl浓度3wt%),进行连续生产,此时给浓缩器加热的焚烧炉系统烟气温度为180℃,烟气出口温度120℃,经过8小时蒸发浓缩,浓缩器内物料温度达到111℃,取样快速测试比重,分析氯化钙浓度,达到30%wt,即可一边进滤液,一边采出部分浓缩液f,得浓缩液的氯化钙溶液f,冷凝水e返回水解釜水解使用;

35.s4、将氯化钙溶液f送入ph调节池,加入石灰乳调节ph至10,对产生沉淀的混合液进行沉降、压滤回收铜、镁、铁等金属离子的氢氧化物沉淀,滤液经浓度为30%的盐酸溶液调节ph至7得到浓度为30

±

0.5wt%的可销售产品氯化钙溶液。

36.实施例2

37.其余与实施例1相同,不同之处在于,步骤s1中废酸液a中hcl浓度5wt%,步骤s3首次测量比重ρ为1.17,1.17介于1.14-1.20之间,将滤液d一部分以流量d

02

输送至浓缩器,另一部分以流量d

01

返回水解釜,d

01

和d

02

流量分配比经设备自动调节显示为2:1,二甲基二氯

硅烷水解产生的废酸水与滤液d

01

的流量比为1:4,同时保持甲基氯硅烷单体合成浆渣(固含量为28%,沸点175℃)以500kg/h,废酸液a10000kg/h注入水解釜(废酸液a中hcl浓度5wt%),进行连续生产,依次进行实施例1以后步骤,最终得到浓度为30

±

0.5wt%的可销售产品氯化钙溶液。

38.实施例3

39.其余与实施例1相同,不同之处在于,步骤s1中废酸液a中hcl浓度8wt%,步骤s3首次测量比重ρ为1.19,将滤液d一部分以流量d

02

输送至浓缩器,另一部分以流量d

01

返回水解釜,d

01

和d

02

流量分配比经设备自动调节显示为3:1,二甲基二氯硅烷水解产生的废酸水与滤液d

01

的流量比为1:6,同时保持甲基氯硅烷单体合成浆渣(固含量为28%,沸点175℃)以500kg/h,废酸液a10000kg/h注入水解釜(废酸液a中hcl浓度8wt%),进行连续生产,依次进行实施例1以后步骤,最终得到浓度为30

±

0.5wt%的可销售产品氯化钙溶液。

40.实施例4

41.其余与实施例1相同,不同之处在于,步骤s1中废酸液a替换为纯水”,步骤s3首次测量滤液d比重ρ为1.03,比重ρ远小于1.14,滤液d中氯化钙浓度过低,浓缩则耗费太多热量,不宜浓缩,即d

02

流量取0,滤液d全部返回送入水解釜进行循环水解,以此循环,直至循环4次后,第5次测量滤液d比重才介于1.14和1.20之间,为1.18,将滤液d一部分以流量d

02

输送至浓缩器,另一部分以流量d

01

返回水解釜,d

01

和d

02

流量分配比经设备自动调节显示为1:2,二甲基二氯硅烷水解产生的废酸水与滤液d

01

的流量比为1:2,同时保持甲基氯硅烷单体合成浆渣以(固含量为28%,沸点175℃)500kg/h,废酸液a10000kg/h注入水解釜(废酸液a中hcl浓度3wt%),进行连续生产,最终得到浓度为30

±

0.5wt%的可销售产品氯化钙溶液。

42.对比实施例1

43.其余与实施例1相同,不同之处在于,将滤液d全部返回水解釜促进浆渣水解,二甲基二氯硅烷水解产生的废酸水与滤液d

01

的流量比为1:10,水解釜结块、下料管堵塞,生产无法连续进行。

44.对比实施例2

45.在15m3搪瓷浆渣水解釜内预先加入纯水5000kg,启动搅拌,加入甲基氯硅烷单体合成浆渣1000kg/h,补加纯水流量为10000kg/h,水解釜液位自动控制,水解釜底阀间歇排出水解产物a,经渣斗过滤器过滤得到废渣去焚烧装置,滤液b流入中和池,与中和池内的石灰石进行反应后送污水处理站进一步处理。

46.对比实施例3

47.其余与对比实施例2相同,不同之处在于,用取自于甲基氯硅烷水解工序的废酸(hcl浓度为3wt%)取代纯水。

48.将上述实施例和对比例制备的氯化钙溶液参照标准gb/t26520-2011进行测试,结果见表1。

49.将上述实施例和对比例中处理单位重量浆渣的能耗和成本进行统计汇总,结果见表2。

50.表1

51.[0052][0053]

表2

[0054][0055]

本发明有机硅浆渣无害化处理彻底,能够将有机硅浆渣水解产生的氯化氢充分利用,生成可再利用的氯化钙溶液,排除直接排放产生酸雾的安全隐患,能够实现有机硅生产过程中其它水解产物的回收利用,实现资源的回收利用最大化。

[0056]

本发明合理利用水解产物过滤后的废渣,废渣燃烧产生的热量对中和产物氯化钙溶液进行蒸发浓缩,使低浓度氯化钙浓缩至商业化产品浓度的30

±

0.5wt%,降低了能耗和处理成本。

[0057]

本发明能够使浆渣水解和氯化钙溶液的制备连续进行,工艺简单,操作方便,节能减排,环境无污染,成本低,每吨浆渣降本增效的经济价值显著。产生的氯化钙溶液可用作污水处理制冷剂,建筑行业凝结剂,建筑防冻剂,钢铁冶金行业淬火剂。

[0058]

本发明使得铜等对环境有害的金属转化为对环境无害的稳定的氢氧化物沉淀,解决了环保问题。

[0059]

上述详细说明是针对本发明其中之一可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。