碰撞模拟试验装置和冲击试验装置

1.本技术是专利申请号为cn201880014593.3、原申请日为2018年1月31日的发明名称为“碰撞模拟试验装置和冲击试验装置”的申请的分案申请。

技术领域

2.本发明涉及一种碰撞模拟试验装置和冲击试验装置。

背景技术:

3.为了评估汽车碰撞时的乘客安全而进行碰撞试验。碰撞试验有使实际车辆以规定速度碰撞障碍物的实际车辆碰撞试验(破坏试验)、对于安装有测试体的滑车(sled,台车)施加与实际车辆碰撞时相同程度的冲击(加速脉冲)的碰撞模拟试验(滑车试验)。

4.在日本特开第2012

‑

2699号公报(专利文献1)中记载了进行碰撞模拟试验的装置。专利文献1记载的装置中,以在水平方向可移动地被支承的滑车的前端接触发射装置的活塞的前端的状态,利用发射装置的储能器所积蓄的油压击出活塞,非破坏性地重现对安装于滑车的测试体作用的冲击。

技术实现要素:

5.专利文献1记载的装置,通过活塞的击出冲程的设定,能够将冲击程度调节为与实际车辆碰撞相同的程度,但不能控制加速度的波形。因此,不能进行精度高的试验。

6.此外,因为被活塞击出的滑车由于惯性而长距离行进,所以装置全长非常长,需要大的设置空间。

7.本发明有鉴于上述情况完成,其目的在于提供小型且高精度的碰撞模拟试验装置。

8.本发明的一实施方式的碰撞模拟试验装置包括:能够安装测试体的工作台;和在驱动方向上驱动工作台的齿形带,齿形带具有碳芯线。

9.在上述碰撞模拟试验装置中,也可以构成为,具有:卷绕有齿形带的一对齿形滑轮;和将齿形带以可解除的方式固定于工作台的带夹具,齿形带在长度方向上隔开间隔的两处固定位置固定于工作台。

10.根据此结构,因为带夹具固定于工作台,所以能够抑制由于带夹具的负载导致齿形带晃动而发生跳齿的情况,工作台的驱动控制能力提升。

11.在上述碰撞模拟试验装置中,也可以构成为,齿形带在至少一处的固定位置,以能够调节齿形带的有效长度的方式被固定。

12.根据此结构,齿形带的有效长度的调整变得容易。

13.在上述碰撞模拟试验装置中,也可以构成为,具有彼此平行地排列的多个齿形带,工作台能够被多个齿形带驱动。

14.根据此结构,对于质量大的测试体也能够施加必要的冲击。

15.在上述碰撞模拟试验装置中,也可以构成为,多个齿形带的有效长度相同。

16.根据此结构,因为各齿形带的响应特性一致,所以能够对于各齿形带以相同条件(例如相同时间常数)进行控制。因此,能够通过更简单的控制驱动多个齿形带,能够使控制装置所需的处理能力较小。

17.在上述碰撞模拟试验装置中,也可以构成为,一对齿形滑轮的至少一者为驱动滑轮,具有驱动驱动滑轮的驱动组件。

18.在上述碰撞模拟试验装置中,也可以构成为,驱动组件具有电动机。

19.根据此结构,因为不需要油压,所以不需要设置油压供给设备。因此,不需要大的设置空间,不需要油压供给设备的维修和负担。此外,也不会由于液压油而污染周围环境,能够在干净且安全的环境下进行试验。

20.在上述碰撞模拟试验装置中,也可以构成为,电动机为伺服电机。

21.在上述碰撞模拟试验装置中,也可以构成为,电动机的转动惯量为为0.02kg

·

m2以下。

22.根据此结构,能够产生大的加速度。

23.在上述碰撞模拟试验装置中,也可以构成为,电动机的转动惯量为0.01kg

·

m2以下。

24.在上述碰撞模拟试验装置中,也可以构成为,驱动组件具有将电动机的输出减速的减速机。

25.根据此结构,能够进行惯性大的测试体的试验。

26.在上述碰撞模拟试验装置中,也可以构成为,驱动组件包括:被电动机驱动的轴;和以轴可旋转的方式支承轴的轴承,驱动滑轮安装于轴。

27.在上述碰撞模拟试验装置中,也可以构成为,驱动组件具有一对电动机,轴的两端分别连结于一对电动机。

28.根据此结构,能够以更大的动力驱动轴。此外,在使用两台电动机的情况下,通过共用轴能够减少轴承,能够使装置紧凑。

29.在上述碰撞模拟试验装置中,也可以构成为,具有分别驱动多个齿形带的多个驱动组件,多个驱动组件中的两个驱动组件在驱动滑轮的轴向上排列配置。

30.根据此结构,能够缩短驱动驱动滑轮的动力传递路径,降低动力传递路径的转动惯量,能够进行更大加速度的驱动。

31.在上述碰撞模拟试验装置中,也可以构成为,具有分别驱动多个齿形带的多个驱动组件,多个驱动组件中的两个驱动组件在驱动方向上排列配置。

32.根据此结构,能够缩短驱动驱动滑轮的动力传递路径,降低动力传递路径的转动惯量,能够进行更大加速度的驱动。

33.在上述碰撞模拟试验装置中,也可以构成为,驱动组件具有分别驱动多个齿形带中的至少两个齿形带的、至少两个齿形滑轮,该至少两个齿形滑轮安装于轴。

34.根据此结构,因为至少两个齿形带被一根轴驱动,所以能够使该至少两个齿形带的驱动完全同步,能够进行更高精度的驱动。

35.在上述碰撞模拟试验装置中,也可以构成为,一对齿形滑轮均为驱动滑轮。

36.根据此结构,能够以更高动力驱动齿形带。

37.在上述碰撞模拟试验装置中,也可以构成为,驱动组件包括:驱动一对齿形滑轮中

的一者的第一驱动组件;和驱动一对齿形滑轮中的另一者的第二驱动组件。

38.在上述碰撞模拟试验装置中,也可以构成为,在一个以上的驱动组件中共具有多个电动机,碰撞模拟试验装置具有同步控制多个电动机的控制部,控制部使用光纤通信来高速控制各电动机。

39.根据此结构,能够以足够的高精度驱动工作台。

40.在上述碰撞模拟试验装置中,也可以构成为,包括:推动器,其用于在驱动方向上推出工作台;线性导轨,其以在驱动方向上工作台和推动器能够移动的方式支承工作台和推动器;和冲击产生部,其通过与工作台的碰撞而产生施加于测试体的冲击,齿形带能够分别固定于工作台和推动器,且能够以可解除的方式固定于工作台和推动器的任一者,在齿形带被固定于工作台时,驱动组件产生施加于测试体的冲击,该冲击被齿形带传递至工作台,在齿形带被固定于推动器时,被推动器推出的工作台与冲击产生部碰撞,从而产生施加于测试体的冲击。

41.在上述碰撞模拟试验装置中,也可以构成为,冲击产生部具有:固定部;冲击部,其配置在工作台能够碰撞的位置;和缓冲部,其在固定部与冲击部之间能够缓和冲击。

42.在上述碰撞模拟试验装置中,也可以构成为,缓冲部具有:安装于冲击部的可动框架;一对臂,其以在驱动方向上将可动框架夹在中间的方式配置,且安装于固定部;和被夹在可动框架与各臂之间的弹簧。

43.在上述碰撞模拟试验装置中,也可以构成为,工作台具有向冲击产生部突出的第一碰撞柱,冲击产生部的冲击部具有向第一碰撞柱突出的第二碰撞柱,第一碰撞柱和第二碰撞柱的至少一者是具有阻尼器和弹簧的至少一者的缓冲装置。

44.在上述碰撞模拟试验装置中,也可以构成为,线性导轨具有:在驱动方向上延伸的轨;和经由滚动体在轨上行进的滑架,滑架包括:安装于工作台的第一滑架;和安装于推动器的第二滑架。

45.在上述碰撞模拟试验装置中,也可以构成为,第一齿形带具有由弹性体形成的主体部,弹性体包括硬质聚氨酯和氢化丙烯腈丁二烯橡胶的任一者。

46.根据此结构,能够抑制跳齿发生,以更高精度驱动工作台。

47.在上述碰撞模拟试验装置中,也可以构成为,具有在驱动方向上引导工作台的线性导轨,线性导轨具有:在驱动方向上延伸的轨;和经由滚动体在轨上行进的滑架。

48.根据此结构,因为能够抑制驱动方向以外的工作台的不必要的运动,所以能够以更高精度驱动工作台。此外,通过采用低损失的滚动引导,能够以更少的动力驱动工作台,并且在引导机构中不易产生滞塞,因此能够以更大加速度驱动工作台。

49.在上述碰撞模拟试验装置中,也可以构成为,滚动体由陶瓷材料所形成。

50.在上述碰撞模拟试验装置中,也可以构成为,陶瓷材料包括氮化硅、碳化硅和氧化锆的任一者。

51.根据此结构,由陶瓷材料所形成的滚动体,比一般的钢产品更具有轻量且耐热性高/高精度的特征。因此,不易产生滞塞,能够以更大加速度驱动工作台。

52.根据本发明的另一方式,提供一种冲击试验装置,其包括:能够载置测试体的行进部;和用于传递驱动行进部的动力的卷绕传动机构,卷绕传动机构具有第一卷绕媒介物,第一卷绕媒介物是具有碳芯线的第一齿形带。

53.在上述碰撞模拟试验装置中,也可以构成为,第一齿形带具有由弹性体形成的主体部,弹性体包括硬质聚氨酯和氢化丙烯腈丁二烯橡胶的任一者。

54.在上述碰撞模拟试验装置中,也可以构成为,具有以行进部可行进的方式支承行进部的轨道部,卷绕传动机构具有卷绕有第一卷绕媒介物的第一驱动滑轮。

55.在上述碰撞模拟试验装置中,也可以构成为,轨道部以在水平位置与垂直位置之间能够以转动轴为中心地旋转的方式被支承,其中,水平位置是行进部能够在水平方向上行进的位置,垂直位置是行进部能够在垂直方向上行进的位置,第一驱动滑轮的旋转轴与转动轴一致。

56.根据本发明的另一方式,提供一种冲击试验装置,其包括:能够载置测试体的行进部;以行进部可行进的方式支承行进部的轨道部;和用于传递驱动行进部的动力的卷绕传动机构,卷绕传动机构具有:第一驱动滑轮;和卷绕于第一驱动滑轮的第一卷绕媒介物,轨道部以在水平位置与垂直位置之间能够以转动轴为中心地旋转的方式被支承,其中,水平位置是行进部能够在水平方向上行进的位置,垂直位置是行进部能够在垂直方向上行进的位置,第一驱动滑轮的旋转轴与转动轴一致。

57.在上述碰撞模拟试验装置中,也可以构成为,在将轨道部配置于垂直位置时,能够实施垂直冲击试验和落下试验的至少任一者,在将轨道部配置于水平位置时,能够实施水平冲击试验。

58.在上述碰撞模拟试验装置中,也可以构成为,卷绕传动机构具有:第一从动滑轮,在该第一从动滑轮与第一驱动滑轮之间架设有第一卷绕媒介物;和媒介物固定具,其以可拆装的方式将第一卷绕媒介物固定于行进部。

59.在上述碰撞模拟试验装置中,也可以构成为,具有以轨道部可旋转的方式支承轨道部的固定部,轨道部具有以转动轴为中心线的轴部,固定部具有以轴部可旋转的方式支承轴部的轴承部。

60.在上述碰撞模拟试验装置中,也可以构成为,第一从动滑轮安装于轨道部的前端部,轴部设置于轨道部的后端部,第一卷绕媒介物绕轨道部的周围架设。

61.在上述碰撞模拟试验装置中,也可以构成为,具有在转动轴的方向上排列配置的一对卷绕传动机构,轴部配置在一对卷绕传动机构的第一驱动滑轮之间。

62.在上述碰撞模拟试验装置中,也可以构成为,具有能够使轨道部旋转的旋转驱动部,旋转驱动部具有:电机;与电机的轴连结的第二驱动滑轮;与轨道部的轴部结合的第二从动滑轮;和第二卷绕媒介物,其架设在第二驱动滑轮与第二从动滑轮之间。

63.在上述碰撞模拟试验装置中,也可以构成为,第二卷绕媒介物为齿形带。

64.在上述碰撞模拟试验装置中,也可以构成为,具有引导行进部的行进的线性导轨,线性导轨具有:安装于轨道部的轨;和滑架,其安装于行进部,能够在轨上行进,轨道部具有安装有轨的轨支承部,在轨支承部的一端部连结着轴部。

65.在上述碰撞模拟试验装置中,也可以构成为,具有一对所述线性导轨,轨道部具有在转动轴的方向上排列配置的一对轨支承部,在一对轨支承部分别安装有一对线性导轨的轨,一对轨支承部的一端部经由轴部连结。

66.在上述碰撞模拟试验装置中,也可以构成为,卷绕传动机构配置在一对轨支承部之间。

67.在上述碰撞模拟试验装置中,也可以构成为,轨道部具有:间隔物,其配置在一对轨支承部之间,且安装于一个轨支承部的后端部;和驱动板,其配置在另一个轨支承部与间隔物之间,前端部安装于该间隔物。

68.在上述碰撞模拟试验装置中,也可以构成为,间隔物的宽度比第一卷绕媒介物的宽度大,卷绕传动机构在转动轴的方向上配置在与间隔物相同的位置。

69.在上述碰撞模拟试验装置中,也可以构成为,轨道部具有:一对间隔物,其配置在一对轨支承部之间,分别安装于该一对轨支承部的后端部;和一对驱动板,其配置在一对间隔物之间,各自的前端部安装于该一对间隔物,一对驱动板的后端部经由轴部连结。

70.在上述碰撞模拟试验装置中,也可以构成为,具有一对卷绕传动机构,一对卷绕传动机构在所述转动轴的方向上排列配置在一对轨支承部之间。

71.在上述碰撞模拟试验装置中,也可以构成为,间隔物的宽度比第一卷绕媒介物的宽度大,一对卷绕传动机构在转动轴的方向上配置在分别与一对间隔物相同的位置。

72.在上述碰撞模拟试验装置中,也可以构成为,轨道部具有连结一对轨支承部的前端部的前端连结部,第一从动滑轮安装于前端连结部。

73.在上述碰撞模拟试验装置中,也可以构成为,轨道部具有连结一对轨支承部的中间部的多个中间连结部,前端连结部和多个中间连结部在行进部的行进方向上等间隔地配置。

74.在上述碰撞模拟试验装置中,也可以构成为,在轨道部的正面配置行进部,在轨道部的前端连结部和多个中间连结部的背面,分别设置有引导第一卷绕媒介物的引导辊。

75.在上述碰撞模拟试验装置中,也可以构成为,用媒介物固定具来固定第一卷绕媒介物的两端。

76.在上述碰撞模拟试验装置中,也可以构成为,卷绕传动机构具有一对媒介物固定具,用一对媒介物固定具的一者来固定第一卷绕媒介物的一端部,用一对媒介物固定具的另一者来固定第一卷绕媒介物的另一端部。

77.在上述碰撞模拟试验装置中,也可以构成为,具有支承轨道部的固定部。

78.在上述碰撞模拟试验装置中,也可以构成为,固定部具有在水平方向上空出规定间隔地排列成格子点状的多个冲击板,行进部具有在落下试验中能够载置测试体的支承框架,在支承框架,在与各冲击板对应的位置形成有在行进部的行进方向上贯通的、冲击板能够通过的多个贯通孔。

79.在上述碰撞模拟试验装置中,也可以构成为,行进部具有第一支承板,该第一支承板以可拆装的方式安装于支承框架,且能够堵住贯通孔。

80.在上述碰撞模拟试验装置中,也可以构成为,行进部具有在水平冲击试验中能够载置测试体的第二支承板。

81.在上述碰撞模拟试验装置中,也可以构成为,具有引导行进部的行进的线性导轨,线性导轨具有:安装于轨道部的轨;和滑架,其安装于行进部,能够在轨上行进。

82.在上述碰撞模拟试验装置中,也可以构成为,线性导轨具有存在于轨与滑架之间的滚动体。

83.在上述碰撞模拟试验装置中,也可以构成为,滚动体由陶瓷材料所形成。

84.在上述碰撞模拟试验装置中,也可以构成为,陶瓷材料包括氮化硅、碳化硅和氧化

锆的任一者。

85.在上述碰撞模拟试验装置中,也可以构成为,具有驱动卷绕传动机构的带驱动部,带驱动部具有伺服电机,该伺服电机的轴与第一驱动滑轮连结。

86.在上述碰撞模拟试验装置中,也可以构成为,伺服电机的转动惯量为0.02kg

·

m2以下。

87.在上述碰撞模拟试验装置中,也可以构成为,伺服电机的转动惯量为0.01kg

·

m2以下。

88.在上述碰撞模拟试验装置中,也可以构成为,带驱动部具有减少从伺服电机输出的动力的旋转速度的减速机。

89.根据本发明的另一方式,提供一种冲击试验装置,其包括:能够载置测试体的行进部;以行进部在垂直方向上可行进的方式支承行进部的轨道部;配置在行进部的可行进路径上的固定部;和控制行进部的行进的控制部,行进部具有能够载置测试体的支承框架,固定部具有在水平方向上空出规定间隔地排列成格子点状的多个冲击板,在支承框架,在与各冲击板对应的位置形成有在垂直方向上贯通的、多个冲击板能够分别通过的多个贯通孔,控制部在落下试验中,使行进部从比冲击板高的位置到比冲击板低的位置,至少暂时以比重力加速度大的加速度下降,使得测试体从支承框架浮起,在垂直冲击试验中,使行进部在比冲击板高的位置,依据与要施加于测试体的冲击对应的加速度波形来加速。

90.发明效果

91.根据本发明的一实施方式,能够实现小型且高精度的碰撞模拟试验装置。

92.根据本发明的另一实施方式的一方式,提供能够实施垂直冲击试验或落下试验以及水平冲击试验这两种试验的冲击试验装置。

93.根据本发明的另一实施方式的另一方式,提供能够对测试体施加高自由度的冲击的冲击试验装置。

94.根据本发明的另一实施方式的另一方式,提供能够对测试体施加高自由度的冲击的、能够实施垂直冲击试验和自由落下试验这两种试验的冲击试验装置。

95.在上述冲击试验装置中,也可以构成为,行进部具有第一支承板,该第一支承板以可拆装的方式安装于支承框架,且能够堵住贯通孔。

附图说明

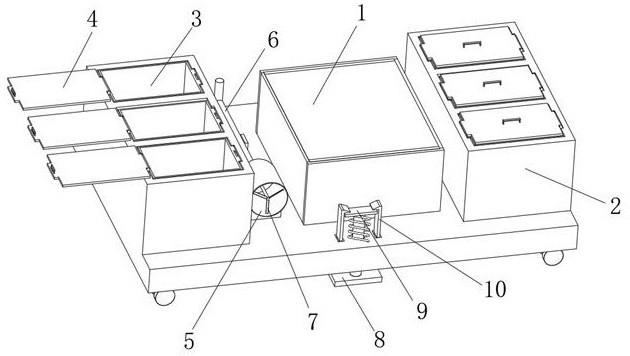

96.图1是本发明的第一实施方式的碰撞模拟试验装置的立体图。

97.图2是本发明的第一实施方式的碰撞模拟试验装置的平面图。

98.图3是本发明的第一实施方式的碰撞模拟试验装置的正面图。

99.图4是本发明的第一实施方式的碰撞模拟试验装置的侧面图。

100.图5表示本发明的第一实施方式的试验部的内部结构的立体图。

101.图6是本发明的第一实施方式的驱动组件的侧面图。

102.图7是本发明的第一实施方式的带夹具的分解立体图。

103.图8是齿形带的结构图。

104.图9是控制系统的概略结构的方块图。

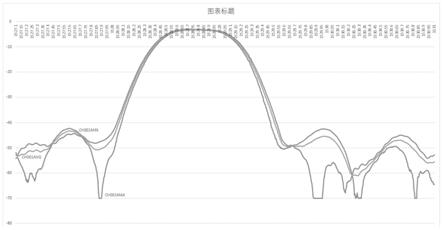

105.图10是表示加速度波形的一例的图表。

106.图11是本发明的第二实施方式的碰撞模拟试验装置的立体图。

107.图12是本发明的第二实施方式的碰撞模拟试验装置的平面图。

108.图13是本发明的第二实施方式的碰撞模拟试验装置的正面图。

109.图14是本发明的第二实施方式的碰撞模拟试验装置的侧面图。

110.图15是本发明的第三实施方式的碰撞模拟试验装置的立体图。

111.图16是本发明的第四实施方式的伺服电机单元的侧面图。

112.图17是本发明的第五实施方式的伺服电机的侧截面图。

113.图18是本发明的第六实施方式的碰撞模拟试验装置的平面图。

114.图19是本发明的第七实施方式的碰撞模拟试验装置的平面图。

115.图20是本发明的第七实施方式的碰撞模拟试验装置的正面图。

116.图21是本发明的第七实施方式的碰撞模拟试验装置的侧面图。

117.图22是本发明的第七实施方式的碰撞模拟试验装置的侧面图。

118.图23是本发明的第八实施方式的冲击试验装置(落下试验)的立体图。

119.图24是本发明的第八实施方式的冲击试验装置(落下试验)的立体图。

120.图25是本发明的第八实施方式的冲击试验装置(落下试验)的侧面图。

121.图26是本发明的第八实施方式的冲击试验装置(落下试验)的背面图。

122.图27是本发明的第八实施方式的冲击试验装置(垂直冲击试验)的立体图。

123.图28是本发明的第八实施方式的冲击试验装置(水平冲击试验)的立体图。

124.图29是表示本发明的第八实施方式的带驱动部和旋转驱动部的结构和配置关系的图。

125.图30是本发明的第八实施方式的轨道部的后端部的放大图。

126.图31是本发明的第八实施方式的轨道部的后端部的分解图。

127.图32是本发明的第八实施方式的轴承部和其周边的截面图。

128.图33是本发明的第八实施方式的带夹具的分解图。

129.图34是表示本发明的第八实施方式的控制系统的概略结构的方块图。

具体实施方式

130.以下,参照附图来说明本发明的实施方式。此外,在以下说明中,对于相同或对应的构成要素,标注相同或对应的附图标记,并省略重复说明。

131.(第一实施方式)

132.图1是本发明的第一实施方式的碰撞模拟试验装置1000的立体图。此外,图2、图3和图4分别是碰撞模拟试验装置1000的平面图、正面图和侧面图。

133.碰撞模拟试验装置1000是重现在汽车等(包含铁路车辆、航空机、船舶)的碰撞时,施加于汽车等或乘客、汽车等的装备等的冲击的装置。

134.碰撞模拟试验装置1000具有工作台1240,其对应于汽车车辆的框架。在工作台1240安装有例如载着乘客假人的座位或电动车用的高电压电池等的测试体。当以设定的加速度(例如相当于碰撞时施加于车辆框架的冲击的加速度)驱动工作台1240时,与实际碰撞时同样的冲击施加在安装于工作台1240的测试体。根据此时测试体受到的损伤(或从安装于测试体的加速度传感器等测量结果预测的损伤),评估乘客的安全。

135.本实施方式的碰撞模拟试验装置1000构成为只能够在水平方向这一个方向上驱动工作台1240。如图1的坐标轴所示,将工作台1240的可动方向定义为x轴方向,将垂直于x轴方向的水平方向定义为y轴方向,将铅垂方向定义为z轴方向。此外,以模拟的车辆的行进方向为基准,将图2的左方向(x轴正方向)称为前方,将右方向(x轴负方向)称为后方,将上方(y轴负方向)称为右方,将下方(y轴正方向)称为左方。此外,将工作台1240被驱动的x轴方向称为“驱动方向”。另外,在碰撞模拟试验中,在与车辆的行进方向相反的方向(即后方)对工作台1240施加大的加速度。

136.碰撞模拟试验装置1000包括:具有工作台1240的试验部1200;驱动工作台1240的前方驱动部1300和后方驱动部1400;四个带机构1100(带机构1100a、1100b、1100c、1100d),其将各驱动部1300、1400产生的旋转运动转换成x轴方向的并进运动,传递至工作台1240;和控制系统1000a(图9)。

137.试验部1200配置于碰撞模拟试验装置1000的x轴方向的中央部,前方驱动部1300和后方驱动部1400分别邻接于试验部1200的前方和后方地配置。

138.图5是表示试验部1200和带机构1100的结构的立体图。此外,为了说明方便,在图5中,作为试验部1200的构成要素的工作台1240和基座块1210(后述)的图示被省略。

139.试验部1200除了工作台1240以外,还具有:基座块1210(图1);安装在基座块1210上的框架1220;和安装在框架1220上的一对线性引导轨1230(以下简称为“线性导轨1230”)。利用一对线性导轨1230,工作台1240被支承成仅能够在x轴方向(驱动方向)上移动。

140.如图5所示,框架1220具有:左右一对半框(右框架1220r、左框架1220l),其被在y轴方向上延伸的多个连结杆1220c连结。因为右框架1220r与左框架1220l具有相同结构(严格来说是镜像关系),所以仅详细说明左框架1220l。

141.左框架1220l具有:分别在x轴方向上延伸的安装部1221和轨支承部1222;三个在z轴方向上延伸的连结部1223(1223a、1223b、1223c),其连结安装部1221和轨支承部1222。如图1所示,安装部1221的长度大致与基座块1210的x轴方向的长度相等,被基座块1210支承着全长。此外,利用连结部1223a,安装部1221与轨支承部1222的后端部彼此连结。

142.轨支承部1222比安装部1221(即比基座块1210)长,其前端部比基座块1210向前方突出,安装于前方驱动部1300的上方。

143.线性导轨1230具有:在x轴方向上延伸的轨1231;和两个滑架1232,其利用滚动体在轨1231上行进。一对线性导轨1230的轨1231分别固定在右框架1220r和左框架1220l的轨支承部1222的上表面。轨1231的长度与轨支承部1222的长度大致相等,由轨支承部1222支承着轨1231的全长。在滑架1232的上表面设有多个安装孔(螺孔),在工作台1240设有对应于滑架1232的安装孔的多个贯通孔。滑架1232通过将通过工作台1240的各贯通孔的螺栓(未图示)嵌入滑架1232的各安装孔,而锁紧于工作台1240。此外,由工作台1240和四个滑架1232构成台车(滑车)。

144.此外,在工作台1240,形成有用来安装座位等测试体(未图示)的螺孔等安装结构,能够直接将测试体安装于工作台1240。由此,因为不需要用于安装测试体的安装板等部件,所以能够使被施加冲击的可动部分的重量变轻,能够对测试体施加直至高频率成分的保真度高的冲击。

145.如图5所示,各带机构1100具有:齿形带1120;一对齿形滑轮(第一滑轮1140、第二滑轮1160),其卷绕着齿形带1120;和一对带夹具1180,其用于将齿形带1120固定于工作台1240。

146.在右框架1220r与左框架1220l之间,平行地配置有四个齿形带1120(1120a、1120b、1120c、1120d)。齿形带1120a~d分别在长度方向上的两处,被带夹具1180固定于工作台1240。关于将齿形带1120固定于工作台1240的具体结构在后面叙述。

147.如图2所示,前方驱动部1300具有:基座块1310;和设置在基座块1310上的四个驱动组件1320(1320a、1320b、1320c、1320d)。此外,后方驱动部1400具有:基座块1410;和设置在基座块1410上的四个驱动组件1420(1420a、1420b、1420c、1420d)。虽然驱动组件1320a~d和1420a~d在设置位置、朝方、构成要素的长度、配置间隔方面略有不同,但基本结构共通。

148.此外,前方驱动部1300和后方驱动部1400的基本结构也共通。因此,详细说明前方驱动部1300的驱动组件1320的结构,关于后方驱动部1400(驱动组件1420)则省略重复说明。此外,在以下的对于前方驱动部1300(驱动组件1320)的说明中,中括号[]内的附图标记(和名称)是表示在后方驱动部1400(驱动组件1420)中的对应构成要素的附图标记(和名称)。

[0149]

图6是驱动组件1320[1420]的正面图。驱动组件1320[1420]具有:伺服电机1320m[1420m]、第一电机支承部1331[1431]、第二电机支承部1332[1432]、轴连接器1340[1440]和滑轮支承部1350[1450]。此外,滑轮支承部1350[1450]具有:一对轴承1361[1461]和1362[1462];和可旋转地被它们支承的轴1370[1470]。

[0150]

伺服电机1320m[1420m]是转动惯量被抑制在0.01kg

·

m2以下(约0.008kg

·

m2)的额定功率为37kw的超低惯性高功率型的ac伺服电机。此外,相同功率的标准ac伺服电机的转动惯量为约0.16kg

·

m2,本实施方式的伺服电机1320m[1420m]的转动惯量低于其1/20。如此,通过使用转动惯量非常低的电机,能够以超过20g(196m/s2)的高加速度来驱动工作台1240。此外,本实施方式的碰撞模拟试验装置1000能够对工作台1240施加最大加速度50g(490m/s2)的冲击。为了使用碰撞试验装置,伺服电机的转动惯量需要大致在0.05kg

·

m2以下(优选为0.02kg

·

m2以下,更优选为0.01kg

·

m2以下)。即使在使用7kw左右的低容量电机的情况下,也希望能满足此转动惯量的数值条件。此外,在碰撞模拟试验装置中,适用最大转矩n

max

与转动惯量i的比n/i至少为1000以上(优选为2500以上,更优选为5000以上)的低惯性的伺服电机。

[0151]

伺服电机1320m[1420m]具有:轴1321[1421];第一轴承1325[1425]和第二轴承1326[1426],其可旋转地支承轴1321[1421];支承第一轴承1325[1425]的第一保持架1323[1423](负载侧保持架);支承第二轴承1326[1426]的第二保持架1324[1424](反负载侧保持架);和筒状的定子1322[1422],轴1321[1421]贯通其中。第一保持架1323[1423]和第二保持架1324[1424]固定于定子1322[1422]。

[0152]

第一保持架1323[1423]经由第一电机支承部1331[1431]固定于基座块1310[1410]。此外,第二保持架1324[1424]经由第二电机支承部1332[1432]固定于基座块1410。

[0153]

如此,本实施方式的伺服电机1320m[1420m]中,分别支承第一轴承1325[1425]和第二轴承1326[1426]的第一保持架1323[1423]和第二保持架1324[1424],被第一电机支承

部1331[1431]和第二电机支承部1332[1432]分别支承。结果,因为第一轴承1325[1425]和第二轴承1326[1426]以高刚性被保持,所以即使对轴1321[1421]施加强转矩或弯曲应力,轴1321[1421]的摇头运动(轴进动运动)也被抑制,即使在高负载状态下也能够维持高驱动精度。此效果在10kw以上的高负载时表现得特别显著。

[0154]

轴连接器1340[1440]连结伺服电机1320m[1420m]的轴1321[1421]和滑轮支承部1350[1450]的轴1370[1470]。轴1370[1470]被一对轴承1361[1461]和1362[1462]可旋转地支承。轴承1361[1461]和1362[1462]是具有滚动体(球珠或辊)的滚动轴承。滚动体除了使用通常的不锈钢等钢材,也可以使用氮化硅、碳化硅和氧化锆等陶瓷材料。通过使用氮化硅等陶瓷制的滚动体,能够抑制高速驱动时的轴承的滞塞。

[0155]

在轴1370[1470]安装有驱动齿形带1120的第一滑轮1140[第二滑轮1160]。此外,在各驱动组件1320[1420]中第一滑轮1140[第二滑轮1160]的安装位置不同。在前方驱动部1300[后方驱动部1400]的前方所配置的驱动组件1320a、1320d[1420a、1420d]中,如图6所示,第一滑轮1140[第二滑轮1160]偏倚于靠伺服电机1320m[1420m]的轴承1361[1461]侧而安装,在后方所配置的驱动组件1320b、1320c[1420b、1420c]中,偏倚于远离伺服电机1320m[1420m]的轴承1362[1462]侧地安装。由此,能够利用前后并排配置的驱动组件1320a和1320b、1320d和1320c[1420a和1420b、1420d和1420c],驱动邻接的齿形带1120。

[0156]

如图1~4所示,在前方驱动部1300[后方驱动部1400]中,四个驱动组件1320a~d[1420a~d]分别以旋转轴朝着y轴方向的方式设置于基座块1310[1410]上的四个角落。此外,在前方配置的驱动组件1320a和1320d[1420a和1420d]以及在后方配置的驱动组件1320b和1320c[1420b和1420c]分别相对地配置。

[0157]

齿形带1120a卷绕在安装于驱动组件1320a的第一滑轮1140a和安装于驱动组件1420a的第二滑轮1160a。齿形带1120b卷绕在安装于驱动组件1320b的第一滑轮1140b和安装于驱动组件1420b的第二滑轮1160b。齿形带1120c卷绕在安装于驱动组件1320c的第一滑轮1140c和安装于驱动组件1420c的第二滑轮1160c。齿形带1120d卷绕在安装于驱动组件1320d的第一滑轮1140d和安装于驱动组件1420d的第二滑轮1160d。也就是说,在本实施方式中,各齿形带1120a~d构成为分别被一对驱动组件1320a~d和1420a~d所驱动。

[0158]

八个齿形滑轮(第一滑轮1140a~d和第二滑轮1160a~d)为相同的结构,外径与齿数共通(相同)。四条齿形带1120a~d为相同的结构。卷绕有各齿形带1120a~d的第一滑轮1140a~d与第二滑轮1160a~d的配置间隔(轴间距离)l也共通,各齿形带1120a~d的有效长度也校准成相同长度。因此,在以各驱动组件1320a~d和1420a~d驱动时的齿形带1120a~d的响应(伸缩等)大致相同,所以不需要对每个齿形带1120a~d设定驱动条件。

[0159]

图7是带夹具1180的分解图。带夹具1180具有:能够可拆装地安装于工作台1240的工作台安装部1181(媒介体固定具);和夹板1182,在其与工作台安装部1181之间锁紧而固定齿形带1120。

[0160]

在夹板1182的宽方向中央形成有突出的齿部1182t,齿部1182t与在齿形带1120的内周面形成的齿形1121t(图8)啮合。此外,在工作台安装部1181的下表面,形成有槽1181g,齿形带1120和夹板1182的齿部1182t能够嵌入槽1181g。

[0161]

在夹板1182,隔着齿部1182t在宽度方向两侧设有多个贯通孔1182h,贯通孔1182h用于将夹板1182用螺栓固定于工作台安装部1181。此外,在工作台安装部1181的下表面,在

与各贯通孔1182h相对的位置形成有螺孔(未图示)。通过将通过了各贯通孔1182h的螺栓1183嵌入在工作台安装部1181的下表面所形成的螺孔,能够将夹板1182安装于工作台安装部1181。

[0162]

将齿形带1120嵌入工作台安装部1181的槽1181g,将夹板1182安装于工作台安装部1181时,齿形带1120被压紧在工作台安装部1181与夹板1182之间,从而被带夹具1180固定。此时,因为齿形带1120的齿与夹板1182的齿部1182t啮合,所以即使对齿形带1120施加长度方向(x轴方向)的强冲击,齿形带1120也不会从带夹具1180滑出,带夹具1180与齿形带1120一体地被驱动。

[0163]

在工作台安装部1181的上表面,设有用于安装于工作台1240的多个螺孔1181h。此外,在工作台1240设有与螺孔1181h对应的多个贯通孔(未图示)。工作台1240仅通过螺栓对该贯通孔和螺孔1181h的装卸,就能够容易地更换。例如,准备配合测试体专用的工作台1240,能够对应于测试体种类地更换工作台1240而使用。此外,在本实施方式,工作台1240为平板状,但也可以是其他形状(例如船形或箱形等)。此外,也可以将车辆的一部分(例如框架)作为工作台1240来使用。此外,也可以将测试体直接安装于带夹具1180和滑架1232。

[0164]

图8是表示齿形带1120的结构的图。齿形带1120具有:主体部1121,其由高强度、高弹性模量的基材树脂所形成;和多个芯线1122,其是高强度、高弹性模量的纤维束。多个芯线1122在齿形带1120的宽度方向上大致等间隔地排列。此外,各芯线1122以在齿形带1120的长度方向上无松弛地被拉伸的状态埋入到主体部1121中。

[0165]

在齿形带1120的内周面(图8的下表面),形成有用于啮合传动的齿形1121t。齿形1121t的表面被由耐磨耗性优越的高强度聚酰胺类纤维等所形成的齿布1123所覆盖。此外,在齿形带1120的外周面,在长度方向上等间隔地形成有用于提高挠性的在宽度方向上延伸的多个槽1121g。

[0166]

在本实施方式的齿形带1120中,芯线1122使用由轻量且高强度、高弹性模量的碳纤维所形成的碳芯线。通过使用碳芯线,即使以大加速度驱动而对齿形带1120施加大的张力,齿形带1120也几乎不会伸缩,所以各驱动组件1320、1420的驱动力被正确地传递至工作台1240,能够高精度地控制工作台1240的驱动。此外,通过使用轻量的碳芯线,与使用例如钢线或钢索等金属芯线的情况相比,能够大幅降低齿形带的惯性。因此,能够使用相同容量的电机,以更高的加速度来驱动。此外,在以相同的加速度驱动时,能够使用更低容量的电机,能够进行装置的小型化、轻量化、低成本化。

[0167]

此外,在本实施方式的齿形带1120中,作为形成主体部1121的基材使用高强度聚氨酯、氢化丙烯腈丁二烯橡胶(h

‑

nbr)等高强度、高硬度的弹性体。如此,通过使用高强度、高硬度的基材,减少驱动时的齿形变形量,因此能够抑制起因于齿形变形的跳齿的发生,能够高精度控制工作台1240的驱动。此外,因为齿形带1120的强度提升,所以驱动时的齿形带1120的伸缩降低,能够进一步以高精度控制工作台1240的驱动。

[0168]

使用于评估汽车等的碰撞安全性能的碰撞模拟试验装置,需要产生能够对测试体施加20g(196m/s2)的高加速度的大动力,并将其正确地传递至工作台1240和测试体。为了正确地传递高加速度,需要在动力传递系统使用刚性高的部件。作为刚性高的动力传递系统,例如有滚珠丝杠机构、齿轮传动机构、链传动机构、钢丝传动机构等。

[0169]

碰撞模拟试验中,滑车的最高速度达到25m/s(90km/h)。为了以滚珠丝杠机构实现

此速度,需要超过100mm的长度的导线,但制作具有如此长度的导线的精密的滚珠丝杠极为困难。

[0170]

此外,在使用齿轮传动机构或链传动机构的情况下,需要使齿轮或链具有能够承受大加速度的强度。但是,当强度提高时,惯性也会变大,因此需要更高功率的电机。此外,电机的高功率化伴随着电机本身的转动惯量增大,因此需要更高功率化,能量效率大幅降低,导致装置大型化。此外,当装置整体的惯性过大时,大加速度的产生、传递变得困难。以齿轮传动机构或链传动机构进行的加速,大约在3g(29m/s2)左右达到极限,不能以碰撞模拟试验所需的加速度[至少20g(196m/s2)]来驱动。此外,当以碰撞模拟试验所需的快圆周速率(~25m/s)来驱动齿轮传动机构或链传动机构时,会产生滞塞。

[0171]

此外,虽然钢丝传动机构(使用钢丝和滑轮的卷绕传动机构)是相对低惯性的,但仅以摩擦传递动力,因此在大加速度驱动时,在钢丝与滑轮之间发生打滑,不能正确地传递运动。

[0172]

此外,在汽车用同步带等一般的齿形带中,使用捻合玻璃纤维、芳香族聚酰胺纤维的芯线。因此,当以超过10g(98m/s2)的大加速度驱动时,因芯线的刚性、强度不足导致齿形带的伸缩变大,所以无法正确地传递运动。此外,在一般的齿形带中,作为基材使用丁腈橡胶或氯丁橡胶等硬度低的合成橡胶,因此容易发生跳齿,无法正确地传递运动。

[0173]

此外,作为驱动源,也有使用伺服阀和油压缸的结构,但响应速度不足,无法正确地重现以超过200hz的高频率变动的冲击波形。此外,因为油压系统除了油压装置以外,需要大型的油压供给设备,所以需要大的设置场所。另外,油压系统存在油压供给设备的维护、管理成本高,漏油导致环境污染的问题等。

[0174]

本发明的发明人对于上述滚珠丝杠机构、齿轮传动机构、链传动机构、钢丝传动机构、带传动机构等各种传动机构反复进行了大量的实验,结果作为能够实现达到20g(196m/s2)的大加速度的唯一结构,成功开发出本实施方式的驱动系统,其组合超低惯性电伺服电机、复合有碳芯线和高弹性模量弹性体的基材的轻量且高强度的特殊齿形带而成。

[0175]

图9是表示碰撞模拟试验装置1000的控制系统1000a的概略结构的方块图。控制系统1000a具有:控制装置整体的动作的控制部1500;测量工作台1240的加速度的测量部1600;和进行对外部的输入输出的接口部1700。

[0176]

接口部1700例如具有一个以上的用于在与使用者之间进行输入输出的用户接口、用于连接lan(local area network,局域网)等各种网络的网络接口、用于连接外部设备的usb(universal serial bus,通用串行总线)、gpib(general purpose interface bus,通用接口总线)等各种通讯接口。此外,用户接口例如包含一个以上的各种操作开关、显示器、lcd(liquid crystal display,液晶显示器)等各种显示设备、鼠标或键盘等各种指向设备、触控屏、摄像机、印刷机、扫描仪、蜂鸣器、扬声器、麦克风、存储卡读写器等各种输入输出装置。

[0177]

测量部1600具有安装于工作台1240的加速度传感器1620,将来自加速度传感器1620的信号放大和数字转换而生成测量数据,向控制部1500发送。

[0178]

控制部1500经由伺服放大器1800连接有8台伺服电机1320m和1420m。控制部1500与各伺服放大器1800能够由光纤可通信地连接,能够在控制部1500与各伺服放大器1800之间进行高速的反馈控制。由此,能够进行更高精度(在时间轴上高分辨率且高准确度)的同

步控制。

[0179]

控制部1500根据经由接口部1700输入的加速度波形、从测量部1600输入的测量数据,同步控制各驱动组件1320a~d、1420a~d的伺服电机1320m、1420m的驱动,由此能够依据加速度波形对工作台1240赋予加速度。此外,在本实施方式,8个伺服电机1320m、1420m全部以同相位驱动(严格来说是左侧的驱动组件1320a、1320b、1420a、1420b与右侧的驱动组件1320c、1320d、1420c、1420d以反相位[逆旋转]驱动)。

[0180]

作为加速度波形,除了正弦波、半正弦波(half sine wave)、锯齿波(锯波)、三角波、梯形波等基本波形之外,还能够使用在实际车辆碰撞试验中测量出的加速度波形、通过碰撞的模拟计算所得的加速度波形或其他任意的合成波形(例如由函数生成器等生成的波形)。

[0181]

图10是加速度波形的一例,是将在工作台1240上所固定的代用重物(不锈钢制的长方体块)作为测试体来进行试验时的波形。在图10中,虚线表示目标波形,实线表示实测波形。在此试验中,在最初的第一阶段(p1)中,由实际车辆碰撞试验测量出的波形的试验加速度施加于测试体。接着在第二阶段(p2)中,加速度为零(一定速度)的状态保持规定期间(例如0.01秒)。接着在第三阶段(p3)中,以大致一定的加速度减速,直至加速度的绝对值成为规定值以下。如图10所示,能够确认,使用本实施方式的碰撞模拟试验装置1000,能够对测试体施加与目标波形非常一致的加速度波形。

[0182]

此外,本实施方式的碰撞模拟试验装置1000在试验中的测试体(或工作台1240)的运动全部被数值控制的方面,与专利文献1(日本特开2012

‑

2699号公报)所记载的现有的滑车试验装置完全不同。因为试验中的运动完全被控制,能够容易地对测试体施加各种加速度波形的冲击。

[0183]

在如专利文献1所记载的现有的滑车试验装置中,因为不能够控制施加冲击后的滑车运动,所以滑车自由行进。因此,需要长的行进路程。对此,本实施方式的碰撞模拟试验装置1000,因为能够在施加冲击后以适当的(即对试验结果不实质造成影响的程度的缓和的)加速度尽快使滑车停止,所以能够使行进路径(轨1231)变短,能够大幅减少装置的设置空间。例如,本实施方式的轨1231的长度只不过才2m。

[0184]

此外,在如专利文献1所记载的现有的滑车试验装置中,在试验后需要进行使行进了的滑车返回初始位置的作业。为了自动进行此作业,需要进一步设置使滑车返回初始位置的机构。此外,因为滑车的行进距离长,所以使滑车返回初始位置的机构也大型化,回到初始位置的工序也需要一定的时间。此外,将自己行进后返回初始位置的机构组装至滑车的话,使滑车返回初始位置的机构能够小型化,但是因为滑车的负载增加,所以会产生试验时的加速度降低的问题。对此,本实施方式的碰撞模拟试验装置1000使用对工作台1240施加冲击的机构,能够自动地使工作台1240回到初始位置,于是不需要另外设置用于使工作台1240返回初始位置的专用机构。此外,如上所述,因为在试验中工作台1240移动的距离也短,所以能够以很少的时间(例如1~2秒)使工作台1240返回初始位置。

[0185]

此外,如专利文献1所记载的,在使用储能器等所积蓄的压力来产生冲击的蓄压式滑车试验装置中,因为储能(蓄压)需要时间,所以需要空出一定的试验间隔。对此,因为本实施方式的碰撞模拟试验装置1000不需要储能,所以不需空出时间间隔,能够进行连续的试验。因此,能够更高效地进行试验。

[0186]

此外,在蓄压式的滑车试验装置中,使用超高压的油压。因此,当发生油压泄漏时,喷出的高压的工作油存在造成作业者受伤的危险性。此外,因为在无控制的状态下使滑车长距离行进,所以有作业者撞到行进的滑车而受伤的危险性。对此,因为本实施方式的碰撞模拟试验装置1000不使用油压,也不会在无控制状态下使滑车长距离行进,所以能够安全地进行试验。

[0187]

此外,如图2所示,4条齿形带1120a~d交替地在前后方向上错开而交错配置。通过采用此结构,能够使4条齿形带1120的轴间距离l保持匹配地,用4对驱动组件1320、1420驱动各齿形带1120。

[0188]

(第二实施方式)

[0189]

上述第一实施方式的碰撞模拟试验装置1000是适于重量相对大的测试体的试验或更高加速度的试验的高功率型装置,但接下来说明的本发明的第二实施方式的碰撞模拟试验装置2000是适合更轻量的测试体的试验的中功率型装置。

[0190]

图11、图12、图13和图14分别是碰撞模拟试验装置2000的立体图、平面图、正面图和侧面图。

[0191]

在第二实施方式的碰撞模拟试验装置2000中,采用使用第一实施方式的一半数量的2对伺服电机2320m和2420m来驱动2条齿形带2120a和2120d的结构。

[0192]

此外,上述第一实施方式的前方驱动部1300[后方驱动部1400]具有分别具有一台伺服电机1320m[1420m]的4个驱动组件1320a~d[1420a~d],但如图12所示,本实施方式的前方驱动部2300[后方驱动部2400]设置有具有2台伺服电机2320m[2420m]的单一的驱动组件2320[2420]。换句话说,在本实施方式中,采用连结2台伺服电机2320m[2420m]的结构的驱动组件2320[2420]。

[0193]

具体来说,驱动组件2320[2420]具有单一的轴2370[2470],其被3个轴承2361、2362和2363[2461、2462和2463]可旋转地支承,一个伺服电机2320m[2420m]连接于轴2370[2470]的一端,另一个伺服电机2320m[2420]m连结于另一端。也就是说,在本实施方式中,驱动组件2320[2420]的单一的轴2370[2470]被两台伺服电机2320m[2420m]同步驱动。如此的伺服电机的连接结构,能够通过使用控制部2500与各伺服放大器2800之间的高速光数字通信的高精度同步控制来实现。

[0194]

此外,在本实施方式的驱动组件2320[2420]中,利用安装于单一的轴2370[2470]的两个第一滑轮2140a和2140d[第二滑轮2160a和2160d],驱动2条齿形带2120a和2120d。因此,在驱动组件2320[2420]中,能够实现2条齿形带2120a和2120d的完全同步控制。

[0195]

此外,在第一实施方式(图4)中,采用通过在框架1220的轨支承部1222之下配置驱动组件1320b和1320c,缩短各带机构1100a~d的轴间距离l的结构,但在本实施方式中,不采用此结构。因此,如图13~图14所示,在本实施方式中,框架2220的轨支承部2222的高度变低。随之,带夹具2180(图13)的高度变薄。通过此带夹具2180的低高度化,带夹具2180的惯性减少,因此即使是低功率也能够获得高加速性能。此外,通过带夹具2180的低高度化,在驱动时施加于带夹具2180(和齿形带2120)的绕y轴的力矩减少,齿形带2120的弯曲变形减少,因此驱动力的传递精度提升。

[0196]

(第三实施方式)

[0197]

图15是本发明的第三实施方式的碰撞模拟试验装置3000的立体图。本实施方式的

碰撞模拟试验装置3000是适合比第二实施方式的碰撞模拟试验装置2000更轻量的测试体的试验的低功率型装置。

[0198]

在第三实施方式的碰撞模拟试验装置3000中,采用使用第一实施方式的4分之1的2个驱动组件3420a和3420d,分别驱动2条齿形带3120a和3120d的结构。

[0199]

碰撞模拟试验装置3000作为机构部仅具有试验部3200和后方驱动部3400,不具有前方驱动部。在本实施方式中,在试验部3200的前端部设有一对滑轮支承部3350a和3350d,以代替第一实施方式的前方驱动部1300(具体来说,是各驱动组件1320a和1320d的滑轮支承部1350)。

[0200]

滑轮支承部3350a和3350d,除了轴承的配置间隔、轴3370的长度以外,与第一实施方式的滑轮支承部1350是相同结构。第一滑轮3140a安装于滑轮支承部3350a的轴3370,第一滑轮3140d安装于滑轮支承部3350d的轴3370。齿形带3120a卷绕于滑轮支承部3350a的第一滑轮3140a和后方驱动部3400的第二滑轮3160a。此外,齿形带3120d卷绕于滑轮支承部3350d的第一滑轮3140d和后方驱动部3400的第二滑轮3160d。在滑轮支承部3350a和3350d的轴3370,不连接伺服电机,第一滑轮3140a和3140d作为从动滑轮起作用。

[0201]

在带传动中,以带的牵引力(拉伸力)传递动力。此外,在冲击试验中,需要对测试体施加减速方向(后方)的强加速度。也能够将驱动部配置在试验部3200的前方,将从动滑轮配置在试验部3200的后方,但此时,通过在后方的从动滑轮处折返后的连接于工作台3240侧的带的牵引来对测试施加冲击,因此带的牵引长度变长。因此,因带的伸缩导致的驱动精度降低的状况增加。因此,如本实施方式这样,将驱动部配置在试验部3200的后方的话,对试验精度有利。

[0202]

在上述第一实施方式中,采用通过将各齿形带1120卷绕于一对驱动滑轮(第一滑轮1140和第二滑轮1160),来结合2台伺服电机1320m和1420m的动力,对齿形带1120施加大动力的结构。在希望对齿形带1120施加更大动力时,作为方法之一,能够举出使各伺服电机高功率化。但是,当简单地通过转子的大型化(大径化)使伺服电机高功率化时,转动惯量增大,导致不能以大加速度来驱动。

[0203]

为了维持高加速性能并且使伺服电机高功率化,使转子形成得细长是有效的。以下,说明本发明的发明人基于该设计思想所开发的低惯性高功率伺服电机(单元)。也可以使用后述的第四实施方式、第五实施方式和第六实施方式的伺服电机(单元)来代替上述各实施例中的伺服电机。

[0204]

(第四实施方式)

[0205]

接下来,说明本发明的第四实施方式的碰撞模拟试验装置4000。碰撞模拟试验装置4000在具有后述的伺服电机单元4320m和4420m来取代第一实施方式的伺服电机1320m和1420m的方面,与第一实施方式的碰撞模拟试验装置1000不同。此外,伺服电机单元4320m和4420m具有相同结构。

[0206]

图16是本发明的第四实施方式的伺服电机单元4320m的侧面图。伺服电机单元4320m是直列连结两个伺服电机4320ma和4320mb的结构。

[0207]

伺服电机4320mb是与第一实施方式的伺服电机1320m和1420m相同的结构。伺服电机4320ma是轴4320a2的两端向外部突出而成为两个连结轴(第一轴4320a2a和第二轴4320a2b)的2轴伺服电机。伺服电机4320ma除了在具有第二轴4320a2b和不具有后述的旋转

编码器4327这些点以外,与伺服电机4320mb为相同结构。伺服电机4320ma的第一轴4320a2a成为伺服电机单元4320m所具有的单一的输出轴4322。

[0208]

此外,在关于伺服电机单元4320m的以下说明中,将输出轴4322突出的一侧(图16的右侧)称为负载侧,将其相反侧称为反负载侧。2轴伺服电机4320ma和伺服电机4320mb分别是产生最大达到350n

·

m的转矩、旋转部的转动惯量被抑制在10

‑2kg

·

m2以下的额定功率为37kw的大功率超低惯性伺服电机。

[0209]

伺服电机4320mb具有:筒状的主体4320b1、轴4320b2、第一保持架4320b3(负载侧保持架)、第二保持架4320b4(反负载侧保持架)和旋转编码器4327。此外,在第一保持架4320b3和第二保持架4320b4的下表面,分别设有一对螺孔4320b3t和4320b4t。

[0210]

轴4320b2的负载侧的一端部4320b2a贯通第一保持架4320b3而突出于电机外壳的外部,成为输出轴4320b2a。另一方面,在第二保持架4320b4的安装座面(图16的左侧面),安装有旋转编码器4327,旋转编码器4327检测轴4320b2的旋转位移。轴4320b2的另一端部4320b2b贯通第二保持架4320b4而连接于旋转编码器4327。

[0211]

如图16所示,伺服电机4320mb的输出轴4320b2a与2轴伺服电机4320ma的第二轴4320a2b被轴连接器4320c连接。此外,伺服电机4320mb的第一保持架4320b3与2轴伺服电机4320ma的第二保持架4320a4利用连结凸缘4320d空出规定间隔而连结。

[0212]

连结凸缘4320d具有:圆筒状的主干部4320d1;和两个凸缘部4320d2,其从主干部4320d1的轴向两端部分别向半径方向外侧延伸。在各凸缘部4320d2设有贯通孔,该贯通孔用于在与设置于第一保持架4320b3和第二保持架4320a4的安装座面的螺孔所对应的位置固定螺栓,用螺栓固定于第一保持架4320b3和第二保持架4320a4。

[0213]

如上所述,为了维持高加速性能并将电机高功率化,将转子形成得细长是有效的,但因轴承对轴的支承间隔过长,轴的刚性不足,像弯曲成弓形那样的轴的变形振动变得显著,反而导致电机性能降低。因此,像现有技术那样用一对轴承仅在电机外壳的两端部支承旋转轴的结构中,维持低转动惯量并大容量化方面存在极限。

[0214]

在本实施方式的伺服电机单元4320m中,通过用轴连接器连结两个伺服电机的轴的简单结构,不用新设计专用的转子,就能够实现细长的转子。此外,通过用连结凸缘连结两个伺服电机的主体的简单结构,轴承对轴的支承间隔被维持。因此,即使转子变长,也能够以高刚性支承、稳定运作,由此,现有伺服电机中无法实现的以高频率变动的大转矩的发生也变得可能。此外,伺服电机单元4320m单体(无负载状态)能够以30000rad/s2以上的角加速度驱动。

[0215]

(第五实施方式)

[0216]

接下来,说明本发明的第五实施方式的碰撞模拟试验装置5000。碰撞模拟试验装置5000在具有后述的伺服电机5320m和5420m来取代第一实施方式的伺服电机1320m和1420m这点与第一实施方式的碰撞模拟试验装置1000不同。此外,因为伺服电机5320m和5420m具有相同结构,所以对于伺服电机5420m省略重复的说明。

[0217]

图17是本发明的第五实施方式的伺服电机5320m的纵面图。在上述第四实施方式的伺服电机4320m中,虽然采用以连结凸缘4320d连接两个伺服电机的主体(定子)的结构,但本实施方式的伺服电机5320m不使用连结凸缘4320d,而使用一体形成的单一的主体框架。本实施方式的主体框架比第四实施方式的伺服电机4320ma和4320mb长,具有与伺服电

机单元4320m大致相同的全长。本实施方式的主体框架在长度方向的两端部和中途等间隔地设有共计三个轴承。旋转轴被这些轴承可旋转地支承。在筒状的主体框架的长度方向两端部,设有支承轴承的一对保持架。此外,在主体框架的内周,在长度方向中央部设有支承轴承的轴承支承壁。另外,在主体框架的内周,在各保持架与轴承支承壁之间分别安装有线圈,而形成主体(定子)。在旋转轴的外周,在与各线圈相对的位置设有芯体而形成转子。

[0218]

在本实施方式中,因为能够分别专门地设计轴(转子)和主体(定子),所以能够使伺服电机5320m整体的设计更优化,能够实现更高性能的电机。

[0219]

此外,轴承和线圈的数量不受限于图17所示的结构。例如在主体框架的长度方向中途,也可以设置两个以上的轴承和轴承支承壁。此外,轴承优选大致等间隔地设置在主体框架的长度方向。此时,在邻接的轴承之间,也可以分别设置芯体和线圈。

[0220]

(第六实施方式)

[0221]

接下来,说明关于本发明的第六实施方式的碰撞模拟试验装置6000。碰撞模拟试验装置6000在具有后述的伺服电机单元6320m和6420m来取代第一实施方式的伺服电机1320m和1420m这一点与第一实施方式的碰撞模拟试验装置1000不同。此外,伺服电机单元6320m和6420m具有相同结构。

[0222]

图18是本发明的第六实施方式的碰撞模拟试验装置6000的平面图。伺服电机单元6320m[6420m]具有直列连结的2台伺服电机6320ma和6320mb[6420ma和6420mb]。伺服电机6320ma和6420ma与第一实施方式的伺服电机1320m和1420m为相同结构。

[0223]

伺服电机6320ma[6420ma]是轴6320a2[6420a2]的两端向外部突出而成为两个轴(第一轴6320a2a[6420a2a]和第二轴6320a2b[6420a2b])的2轴伺服电机。伺服电机6320ma和6420ma除了具有第二轴6320a2b[6420a2b]和不具有后述的旋转编码器1327(图3)这些点以外,与第一实施方式的伺服电机1320m和1420m为相同结构。伺服电机6320ma[6420ma]的第一轴6320a2a[6420a2a]成为伺服电机单元6320m[6420m]所具有的单一的输出轴6322[6422]。

[0224]

作为2轴伺服电机的伺服电机6320ma[6420ma],第一保持架6323a[6423a]和第二保持架6324a[6424a]均经由刚性高的第一电机支承部6331[6431]固定于基体板6320d[6420d]。基体板6320d[6420d]被固定于基座块6310[6410]。

[0225]

此外,伺服电机6320mb[6420mb]中,第一保持架6323b[6423b]经由第一电机支承部6331[6431]、第二保持架6324b[6424b]经由第二电机支承部(未图示)分别被固定在基体板6320d[6420d]。

[0226]

即,在本实施方式中,伺服电机6320ma[6420ma]的主体与伺服电机6320mb[6420mb]的主体经由基体板6320d[6420d]被连结。在本实施方式中,通过将刚性高的第一电机支承部6331[6431]用于支承作为2轴伺服电机的伺服电机6320ma[6420ma]的反负载侧的第二保持架6324a[6424a],能够不使用第四实施方式的连结凸缘4320d地,以充分的刚性连结伺服电机6320ma[6420ma]的主体和伺服电机6320mb[6420mb]的主体。由于没有连结凸缘4320d,伺服电机单元6320m[6420m]的组装变得容易。

[0227]

此外,伺服电机6320mb[6420mb]的输出轴6320b2[6420b2]与伺服电机6320ma[6420ma]的第二轴6320a2b[6420a2b]被轴连接器6320c[6420c]连结。

[0228]

共计16台的伺服电机6320ma、6320mb、6420ma、6420mb分别经由单独的伺服放大器

连接于控制部,由控制部同步控制。在本实施方式中,16台的伺服电机6320ma、6320mb、6420ma、6420mb全部依据相同的加速度波形被驱动控制。

[0229]

(第七实施方式)

[0230]

接下来,说明关于本发明的第七实施方式的碰撞模拟试验装置7000。图19和图20分别是碰撞模拟试验装置7000的平面图和正面图。此外,图21和图22是碰撞模拟试验装置7000的侧面图。

[0231]

上述各实施方式的碰撞模拟试验装置构成为,由前方驱动部和后方驱动部产生应施加于测试体的规定波形的冲击(加速度脉冲),利用带机构将产生的冲击波形传递至安装有测试体的工作台。对此,本实施方式的碰撞模拟试验装置7000构成为,通过使以规定速度自由行进的工作台7240与后述的冲击产生部7900碰撞,对安装在工作台7240的测试体施加规定波形的冲击。也就是说,本实施方式的碰撞模拟试验装置7000构成为进行以往的碰撞型的冲击试验。

[0232]

本实施方式的碰撞模拟试验装置7000与第二实施方式的碰撞模拟试验装置2000同样,具有:工作台7240;在x轴方向上可行进地支承工作台7240的一对线性导轨7230;驱动工作台7240的前方驱动部7300和后方驱动部7400;和传递前方驱动部7300和后方驱动部7400所产生的动力的一对带机构7100a、7100d。

[0233]

另外,本实施方式的碰撞模拟试验装置7000具有:对工作台7240施加规定波形的冲击的冲击产生部7900;和将工作台7240向冲击产生部7900推出的推动器7250。

[0234]

各线性导轨7230具有:轨7231;和可在轨7231上行进的3个滑架7232。滑架7232包括:安装在工作台7240的下表面的2个滑架7232a;和安装在推动器7250的下表面的1个滑架7232b。也就是说,用一对线性导轨7230在x轴方向上可行进地支承工作台7240和推动器7250。

[0235]

此外,在推动器7250的下表面安装有一对带夹具7180(图20),推动器7250经由带夹具7180被固定于一对齿形带7120。也就是说,由一对带机构7100a、7100d驱动推动器7250。另外,本实施方式的工作台7240不连结于带机构7100a、7100d,而经由连结于带机构7100a、7100d的推动器7250驱动工作台7240。

[0236]

如图20所示,推动器7250具有:底板7251;在此底板7251的前方端部的上表面直立的推板7252;和连结底板7251和推板7252以提高刚性的肋7253。在底板7251的下表面安装有线性导轨7230的一对滑架7232b(图21)。

[0237]

冲击产生部7900具有:固定在基座块7310上的固定部7920;配置在固定部7920上的冲击部7940;和缓和固定部7920与冲击部7940之间的冲击的缓冲部7950。

[0238]

在冲击部7940的下表面安装有滑动板(未图示),冲击部7940能够在固定部7920上以低摩擦滑动。

[0239]

缓冲部7950具有:安装于冲击部7940的一对可动框架7951;安装于固定部7920的二对臂7953和一对导轨7955;和4个线圈弹簧7954和线圈保持棒7956。此外,虽然本实施方式的线圈弹簧7954是压缩弹簧,但也可以使用拉伸弹簧。此外,也可以使用板簧或碟簧等其他种类的弹簧取代线圈弹簧7954。

[0240]

可动框架7951被安装在冲击部7940的左右(y轴方向)两侧面。可动框架7951具有:载置于固定部7920的上表面的底板7251a;和连结该底板7251a和冲击部7940的侧面的四个

肋7951b。四个肋7951b等间隔地配置在x轴方向上。

[0241]

一对导轨7955以其长度方向朝向x轴方向,一对可动框架7951(具体来说是底板7251a)从y轴方向两侧夹着冲击部7940的方式安装在固定部7920的上表面。冲击部7940被该一对导轨7955将其可动方向仅限制在x轴方向。

[0242]

此外,虽然在本实施方式中构成为以滑动板和导轨7955来滑动导引冲击部7940,但也可以使用具有滚动体的线性导轨对冲击部7940进行滚动引导的结构来代替滑动板和导轨7955。

[0243]

在z轴方向上延伸的2对臂7953以从x轴方向两侧夹着各可动框架7951的方式安装在固定部7920的四角。

[0244]

此外,在各臂7953与邻接于它的可动框架7951之间,配置有线圈弹簧7954。对各线圈弹簧7954施加被调整成会产生规定波形的冲击的预负载。此外,通过以一对线圈弹簧7954从可动方向两侧夹住可动框架7951,即使可动框架7951移位,利用线圈弹簧7954也能够立刻回到初始位置。此外,在缓冲部7950也可以设置阻尼器,该阻尼器与线圈弹簧7954直列(串联)或并列(并联)地配置。

[0245]

在冲击产生部7900的冲击部7940,形成有突出部7942,突出部7942在与工作台7240相对的y轴方向中央部,向工作台7240侧(x轴负方向)突出。此外,在突出部7942的前端,安装有向工作台7240突出的碰撞柱7944。

[0246]

此外,工作台7240具有:主体7242;和从主体7242的正面中央部突出的碰撞柱7244。

[0247]

虽然本实施方式的碰撞柱7244和碰撞柱7944是以钢铁等硬质材料一体形成的刚体,但也可以将碰撞柱7244和/或7944形成为具有阻尼器和/或弹簧的缓冲装置。此外,在将碰撞柱7244和/或7944形成为具有阻尼器和弹簧两者的缓冲装置时,阻尼器与弹簧可以直列连接,也可以并列连接。

[0248]

接下来,说明碰撞模拟试验装置7000的动作。首先,工作台7240和推动器7250被配置在图20所示的初始位置。此时,工作台7240的背面接触推动器7250的推板7252。接着,利用前方驱动部7300和后方驱动部7400经由带机构7100a、7100d以规定速度向着冲击产生部7900驱动推动器7250。因为工作台7240接触推动器7250的推板7252,所以与推动器7250一起以规定速度被驱动。此时,推动器7250逐渐加速到规定速度,使得不会对工作台7240施加大冲击,而且使得工作台7240在到达规定速度之前不会离开推动器7250。推动器7250当到达规定速度时,减速而停止。

[0249]

当推动器7250减速时,工作台7240离开推动器7250,在轨7231上以规定速度自由行进。不久,如图22所示,工作台7240的碰撞柱7244与冲击部7940的碰撞柱7944碰撞,由该碰撞产生的冲击施加到安装于工作台7240的测试体。施加于测试体的冲击大小、波形能够根据碰撞速度(规定速度)、线圈弹簧7954的弹簧常数来调节。此外,通过在缓冲部7950设置阻尼器、或者在碰撞柱7244和/或7944设置阻尼器和/或弹簧来作为缓冲装置,能够产生更多样的冲击波形。另外,通过在冲击产生部7900设置例如特性不同的多个弹簧或阻尼器,并变更它们的组合或连接关系,也能够产生更多样的冲击波形。

[0250]

冲击模拟试验后,通过在反方向上驱动前方驱动部7300和后方驱动部7400,推动器7250返回初始位置。工作台7240手动返回初始位置。此外,也可以设置自动地使工作台

7240返回初始位置的机构。例如,设置以可解除的方式连结推动器7250和工作台7240的连结机构,将推动器7250和工作台7240连结后,能够通过使推动器7250返回初始位置而使工作台7240也返回至初始位置。此外,例如,除了带机构7100a、7100d以外,也可以设置工作台回归用的带机构。此时,也可以采用工作台7240不被齿形带固定,而利用例如安装于齿形带的推动器将工作台7240推回初始位置的结构。

[0251]

带夹具7180利用螺栓可拆卸地安装于推动器7250。此外,在工作台7240的下表面设有多个螺孔,利用螺栓可拆卸地将4个带夹具7180安装于工作台7240。通过从推动器7250拆卸带夹具7180,将带夹具7180安装于工作台7240,将工作台7240连结于带机构7100a、7100d的齿形带7120,与第二实施方式的碰撞模拟试验装置2000同样,能够进行将前方驱动部7300和后方驱动部7400所产生的冲击波形利用一对带机构7100a、7100d直接施加至工作台7240的试验。

[0252]

(第八实施方式)

[0253]

接下来,说明本发明的第八实施方式。本实施方式是将本发明适用于进行产品、包装货物的冲击试验的冲击试验装置。

[0254]

为了评估产品的强度、包装设计的妥当性,进行落下试验(非专利文献1)和水平冲击试验(非专利文献2)。作为落下试验,有用自由落下试验装置进行的方法和用冲击试验装置进行的方法。自由落下试验装置进行的落下试验使测试体从规定高度自由落下,使测试体与落下面碰撞。冲击试验装置进行的落下试验使装载有测试体的冲击台从规定高度自由落下,使冲击台与冲击波产生装置碰撞,从而经由冲击台对测试体施加冲击。此外,水平冲击试验使装载有测试体的滑行车以规定速度行进,使测试体与冲击板的碰撞面碰撞。

[0255]

非专利文献1:jis z 0202:1994“包装货物

‑

落下试验方法”[0256]

非专利文献2:jis z 0205:1998“包装货物

‑

水平冲击试验方法”[0257]

非专利文献1所记载的自由落下试验装置、冲击试验装置是落下试验专用的试验装置,非专利文献2所记载的水平冲击试验装置是水平冲击试验专用的试验装置。因此,为了进行落下试验和水平冲击试验,需要分别准备专用的试验装置。

[0258]

此外,因为现有技术的落下试验和水平冲击试验均是通过使测试体(或装载有测试体的冲击台)与落下面等碰撞来产生施加于测试体的冲击的,因此不能以高自由度设定产生的冲击波形和持续时间(冲击脉冲作用时间)。因此,不能进行正确地重现实际输送时会施加于捆包货物的冲击的试验。

[0259]

根据本实施方式,提供一种冲击试验装置,能够实施对测试体施加铅垂方向的冲击的落下试验(或垂直冲击试验)和对测试体施加水平方向的冲击的水平冲击试验这两种试验。

[0260]

图23和图24是表示本发明的实施方式的冲击试验装置8000的外观的立体图。图23是从正面侧看冲击试验装置8000的图,图24是从背面侧看的图。此外,图25和图26分别是冲击试验装置8000的左侧面图和背面图。

[0261]

在以下的说明中,如图23中坐标所示,从图23的左上向右下的方向定义为x轴方向,从左下向右上的方向定义为y轴方向,从下向上定义为z轴方向。x轴方向和y轴方向是彼此垂直的水平方向,z轴方向是铅垂方向。此外,将x轴正方向称为前方,将x轴负方向称为后方,将y轴正方向称为右方,将y轴负方向称为左方。

[0262]

冲击试验装置8000是为了对包装货物等测试体s(图27)评估包装设计等是否合适,能够进行下面三种类的试验的装置。

[0263]

(1)落下试验

[0264]

(2)垂直冲击试验

[0265]

(3)水平冲击试验

[0266]

落下试验是使测试体s从规定高度以规定姿态自由落下,与落下面碰撞的试验。此外,垂直冲击试验是对测试体s施加铅垂方向的规定冲击(加速度)的试验,水平冲击试验是对测试体s施加水平方向的规定冲击的试验。

[0267]

在使用冲击试验装置8000的垂直和水平冲击试验中,并非如现有的冲击试验那样使测试体s等与冲击板碰撞,而是通过控制载置有测试体s的行进部8300的驱动(具体来说是使行进部8300根据规定的加速度波形来加速),产生施加于测试体s的冲击。

[0268]

在图23~26中表示设定成落下试验用的冲击试验装置8000。此外,在图27表示垂直冲击试验时的冲击试验装置8000,在图28中表示水平冲击试验时的冲击试验装置8000。冲击试验装置8000能够根据试验种类来变更设置方式(配置方式和动作模式)。

[0269]

冲击试验装置8000具有:固定部8100、轨道部8200、行进部8300和支柱支承部8400(图28)。轨道部8200是细长的结构部,以在y轴方向上延伸的旋转轴(转动轴)为中心,在使长度方向垂直立起的垂直位置(图23~图27)与使长度方向水平倒下的水平位置(图28)之间可旋转的方式,连结于固定部8100。此外,行进部8300以在轨道部8200的长度方向上可滑动(即直线行进)的方式连结于轨道部8200的正面(安装有后述轨8520的面)。当轨道部8200被配置于垂直位置时,行进部8300能够在铅垂方向行进,当轨道部8200被配置于水平位置时,行进部8300能够在水平方向上行进。

[0270]

在落下试验(图23~图26)和垂直冲击试验(图27)中,以使轨道部8200垂直立起的状态(垂直位置)进行试验,在水平落下试验(图28)中,在轨道部8200水平倒下的状态(水平位置)进行试验。

[0271]

此外,关于轨道部8200的方向,在图23所示的落下试验的设置中,将朝向x轴正方向的一侧(安装有行进部8300的一侧)称为正面,将朝向x轴负方向的一侧称为背面,将朝向y轴正方向的一侧称为右侧面(右侧),将朝向y轴负方向的一侧称为左侧面(左侧),将朝向z轴正方向的一侧称为前端面,将朝向z轴负方向的一侧称为后端侧。

[0272]

冲击试验装置8000具有:一对线性导轨8500(8500r、8500l),其可滑动地连结轨道部8200和行进部8300;左右一对带机构8600(8600r、8600l),将驱动力传递至行进部8300;旋转驱动部8800(图29),使分别驱动各带机构8600(8600r、8600l)的左右一对带驱动部8700(8700r、8700l)和轨道部8200的框架(以下称为“轨道框架8200f”)旋转。

[0273]

线性导轨8500是滚动引导机构,具有:安装于轨道框架8200f的轨8520;安装于行进部8300的4个滑架8540;和存在于轨8520与滑架8540之间的未图示的滚动体(滚珠或辊)。滑架8540能够经由滚动体以低摩擦在轨8520上行进。

[0274]

作为线性导轨8500的滚动体,除了一般的不锈钢等钢材以外,也可以使用氮化硅、碳化硅、氧化锆等陶瓷材料。通过使用氮化硅等陶瓷制的滚动体,能够抑制高速驱动时的滞塞。

[0275]

固定部8100具有固定框架8100f和多个冲击块8190。固定框架8100f具有基体板

8120和支承冲击块8190的块支承框架8140。块支承框架8140固定在基体板8120上。

[0276]

如图23所示,冲击块8190是台状的构成部件,具有:水平配置的矩形的冲击板8191;和从冲击板8191的四角分别向下方延伸的4只脚8192。脚8192的下端通过焊接一体固定于块支承框架8140。冲击板8191的上表面成为在落下试验中测试体s碰撞的落下面。冲击块8190(特别是形成有落下面的冲击板8191)由不锈钢等坚固材料形成。

[0277]

本实施方式的冲击试验装置8000具有12个冲击块8190。12个冲击块8190空出一定间隔(空隙)地栅格点状地在x轴方向排列有3行、在y轴方向排列有4列。构成落下面的12个冲击块8190的冲击板8191的上表面配置在同一平面上。

[0278]

图29是表示固定部8100的下部的图。在图29中,为了方便说明,省略块支承框架8140和冲击块8190的图示。在固定部8100的下部,配置有一对带驱动部8700(8700r、8700l)和旋转驱动部8800。旋转驱动部8800配置在冲击块8190(图23)的下方,被固定框架8100f(图23)包围。

[0279]

各带驱动部8700具有伺服电机8720和伺服放大器8740(图34)。另外,带驱动部8700也可以具有减速机,该减速机使从伺服电机8720输出的动力的旋转速度减速。

[0280]

伺服电机8720是产生最大达到350n

·

m的转矩且旋转部(转子和轴)的转动惯量被抑制在10

‑2kg

·

m2以下的、额定功率为37kw的大功率超低惯性伺服电机。此外,也可以与需要的冲击(加速度)大小对应地增减伺服电机8720的容量。此外,根据需要的冲击的大小,也能够使用转动惯量为0.2kg

·

m2左右的一般的伺服电机。

[0281]

旋转驱动部8800具有:电机8810;变速箱8820,使从电机8810输出的动力的旋转速度减速;驱动滑轮8830,与变速箱8820的输出轴8820s结合;从动滑轮8860,与轨道框架8200f的轴部8280(图30)结合;和齿形带8840,其架设在驱动滑轮8830和从动滑轮8860。

[0282]

固定框架8100f具有:支承各伺服电机8720的一对电机支承框架8160;支承旋转驱动部8800的电机8810和变速箱8820的驱动部支承框架8170;和可旋转地支承轨道框架8200f的轴承部8180。电机支承框架8160、驱动部支承框架8170和轴承部8180分别固定于基体板8120。

[0283]

电机支承框架8160包括:支承伺服电机8720的负载侧保持架8720a的负载侧保持架支承部8160a;和支承反作用力侧保持架8720b的反作用力侧保持架支承部8160b。在负载侧保持架8720a安装有轴承,该轴承可旋转地支承伺服电机8720的轴8720s的一端侧。此外,在反作用力侧保持架8720b安装有轴承,该轴承可旋转地支承轴8720s的另一端侧。通过用电机支承框架8160支承伺服电机8720的负载侧保持架8720a和反作用力侧保持架8720b两者,伺服电机8720的轴8720s以高刚性被支承,因此轴8720s的晃动被抑制,能够进行更高精度的驱动控制。

[0284]

图30是表示轨道部8200的后端侧部分的正面图,图31是轨道部8200的后端部的分解图。此外,图32是轴承部8180和其周边的截面图。另外,在图30中,为了方便说明,仅图示轨道部8200(轨道框架8200f、线性导轨8500和带机构8600)以及旋转驱动部8800的从动滑轮8860。

[0285]

轨道框架8200f具有:左右排列配置的一对轨支承部8220(8220r、8220l);将轨支承部8220r和8220l的前端部彼此连结的前端连结部8240(图26);将轨支承部8220r和8220l的中间部彼此连结的3个中间连结部8250;安装于各轨支承部8220(8220r、8220l)的后端部

的左右一对间隔物8260(8260r、8260l);安装于各间隔物8260(8260r、8260l)的左右一对驱动板8270(8270r、8270l);和将驱动板8270r和8270l连结的轴部8280。

[0286]

轨支承部8220、间隔物8260和驱动板8270分别为细长部件,彼此平行地配置。具体来说,间隔物8260被夹在轨支承部8220的后端部与驱动板8270的前端部之间,通过焊接等将轨支承部8220和驱动板8270一体地连结。此外,间隔物8260的宽度(y轴方向尺寸)比后述的齿形带8620大。通过使用间隔物8260,能够使驱动板8270配置在比齿形带8620(和后述的驱动滑轮8640)靠y方向内侧的位置。

[0287]

轨支承部8220r、8220l是角柱状部件,在其正面遍及大致全长地分别安装有线性导轨8500r、8500l的轨8520。

[0288]

前端连结部8240和3个中间连结部8250在轨支承部8220r、8220l的长度方向上等间隔地配置,一对轨支承部8220r和8220l被连结成梯子状。

[0289]

轴部8280是圆柱状部件,其两端被螺栓8290(图31)固定于驱动板8270r、8270l的后端部。

[0290]

如图32所示,轴承部8180具有:基座8181和被基座8181支承的一对轴承8182。在基座8181的上部形成有在x轴方向上延伸的槽8181g。此外,在被槽8181g分成2部分的基座8181的上部,分别同心地(即共有中心线地)形成有在y轴方向上贯通的贯通孔8181h,轴承8182嵌入各贯通孔8181h中。轨道框架8200f的轴部8280经由一对轴承8182可旋转地支承于基座8181。

[0291]

如图31所示,从动滑轮8860经由滑轮安装部件8850(紧固连接器)安装于轨道框架8200f的轴部8280。滑轮安装部件8850是嵌入从动滑轮8860的中空部8860h中的圆筒状部件,轴部8280嵌入在滑轮安装部件8850的中空部8850h中。滑轮安装部件8850通过拧紧附带的螺栓,外径扩大且内径变窄,由此一体地连结轴部8280和从动滑轮8860。

[0292]

此外,在滑轮安装部件8850的外周面形成有花键,与此啮合的花键形成在从动滑轮8860的内周面。通过此结构,从动滑轮8860经由滑轮安装部件8850牢固地与轨道框架8200f的轴部8280结合,使得从变速箱8820输出的动力能够可靠地传递至轨道框架8200f。当通过旋转驱动部8800旋转驱动与从动滑轮8860结合的轴部8280时,轨道框架8200f以轴部8280的中心线(旋转轴)为中心地旋转。

[0293]

行进部8300在图23~图25所示的落下试验用的设置中,具有:垂直立起的平板状的支承板8320(工作台);和从支承板8320的下端部大致水平地延伸的支承框架8340。在支承板8320的背面,安装有各线性导轨8500r、8500l的滑架8540(图25)。此外,在支承板8320设有多个螺孔,该些螺孔在水平冲击试验、垂直冲击试验时用来将测试体s固定于行进部8300。

[0294]

此外,如图27和图28所示,在水平和垂直冲击试验用的设置中,在行进部8300设有支承板8360(工作台)。支承板8360安装于支承框架8340。在支承板8360也设有多个螺孔,该些螺孔用来将测试体s固定于行进部8300。

[0295]

在支承框架8340,从行进部8300的行进方向来看时,在对应于各冲击块8190的位置形成有贯通支承框架8340的12个矩形的贯通孔8340a。在落下试验中,为了在行进部8300下降时,冲击块8190的冲击板8191能够通过支承框架8340的贯通孔8340a,贯通孔8340a形成为比冲击板8191的上表面大。在落下试验中,因为支承框架8340下降至比冲击块8190的

冲击板8191低的位置,所以冲击板8191通过支承框架8340的贯通孔8340a,自由落下的测试体s与穿过了支承框架8340的冲击板8191碰撞。

[0296]

如图26所示,各带机构8600(8600r、8600l)具有:齿形带8620(卷绕媒介体)、驱动滑轮8640、从动滑轮8660、4个引导辊8680和2个带夹具8690。各带机构8600r、8600l分别被对应的带驱动部8700r、8700l驱动。

[0297]

各带机构8600r、8600l的驱动滑轮8640安装于对应的带驱动部8700r、8700l的伺服电机8720的轴8720s。如图30所示,各驱动滑轮8640与轨道框架8200f的轴部8280同心地配置。从动滑轮8660安装在轨道框架8200f(前端连结部8240)的前端。齿形带8620架设于驱动滑轮8640和从动滑轮8660,可循环地绕轨道框架8200f安装。

[0298]

引导辊8680安装在轨道框架8200f的背面。具体来说,引导辊8680安装在前端连结部8240的后端部和各中间连结部8250。齿形带8620通过轨道框架8200f与引导辊8680之间。因为齿形带8620被引导辊8680以低摩擦引导,所以即使以高速驱动时,也能够稳定地在规定轨道循环。

[0299]

本实施方式的齿形带8620与图8所示的第一实施方式的齿形带1120为相同结构。此外,在图8中,在本实施方式的说明中所使用的齿形带8620的各构成部件的附图标记表示在括号内。

[0300]

各齿形带8620在其长度方向的2处利用带夹具8690(媒介物固定具)固定于行进部8300。此外,各齿形带8620利用带夹具8690之一连接成环状。另外,也可以是齿形带8620的一端由一个带夹具8690固定于行进部8300,另一端由另一个带夹具8690固定于行进部8300。

[0301]

图33是带夹具8690的分解图。带夹具8690具有:能够安装于行进部8300的安装部8691;和夹板8692,在其与安装部8691之间锁紧而固定齿形带8620。

[0302]

在夹板8692的宽度方向中央形成有齿面8692t,齿面8692t与形成在齿形带8620的内周面的齿面8621t(图8)啮合。此外,在安装部8691的下表面形成有供齿形带8620和夹板8692嵌入的槽8691g。

[0303]

在夹板8692,夹着齿面8692t在宽度方向两侧设有多个贯通孔8692h,该些贯通孔8692h用于将夹板8692用螺栓紧固于安装部8691。此外,在安装部8691,设有与各贯通孔8692h连通的螺孔8691i。通过将通过了夹板8692的各贯通孔8692h的螺栓8693嵌入安装部8691的对应的螺孔8691i,能够将夹板8692安装于安装部8691。

[0304]

当使齿形带8620嵌入安装部8691的槽8691g,将夹板8692安装于安装部8691时,齿形带8620在安装部8691与夹板8692之间被压紧而被带夹具8690固定。此时,因为齿形带8620的齿面8621t与夹板8692的齿面8692t啮合,所以即使对齿形带8620施加长度方向(x轴方向)的强冲击,齿形带8620也不会从带夹具8690滑动,能够驱动利用带夹具8690一体固定了齿形带8620的行进部8300。

[0305]

在安装部8691设有多个贯通孔8691h,该些贯通孔8691h用来将安装部8691螺栓紧固于行进部8300。此外,在行进部8300设有对应于贯通孔8691h的多个螺孔(未图示)。安装部8691仅通过安装和去除螺栓,就能够容易地相对于行进部8300拆装。例如,能够配合测试体准备专用的行进部8300,根据测试体种类更换行进部8300来使用。

[0306]

本实施方式的冲击试验装置8000构成为对测试体施加例如超过20g(196m/s2)的

大加速度。为了正确地传递大加速度,需要在动力传递系统使用刚性高的部件。作为刚性高的动力传递系统,例如有滚珠丝杠机构、齿轮传动机构、链传动机构、钢丝传动机构等等。

[0307]

在使用齿轮传动机构或链传动机构时,需要使齿轮或链具有能够承受大加速度的强度。但是,当强度提高时,惯性会变大,因此需要更高功率的电机。此外,电机的高功率化伴随着电机本身的转动惯量增大,因此需要更高功率化,导致电机大型化、能量效率降低。此外,当装置整体的惯性过大时,大加速度的产生、传递变得困难。利用齿轮传动机构或链传动机构进行的加速,极限是大约3g(29m/s2)左右,不能以冲击试验所需的加速度(例如10g[98m/s2]以上)来驱动。此外,当以冲击试验所需的快的圆周速率来驱动齿轮机构或链机构时,有可能会产生滞塞。

[0308]

此外,虽然钢丝传动机构(使用钢丝和滑轮的卷绕传动机构)为相对低惯性,但仅以摩擦传递动力,所以在以大加速度驱动时,在钢丝与滑轮之间发生打滑,不能正确地传递运动。

[0309]

此外,在汽车用同步带等一般的齿形带中,使用捻合玻璃纤维、芳香族聚酰胺纤维的芯线。因此,当以超过10g(98m/s2)的大加速度驱动时,因芯线的刚性、强度不足导致齿形带的伸缩变大,所以无法正确地传递运动。此外,在一般的齿形带中,作为基材使用丁腈橡胶或氯丁橡胶等硬度低的合成橡胶,因此容易发生跳齿,无法正确地传递运动。

[0310]

此外,作为驱动源,也有使用伺服阀和油压缸的结构,但响应速度不足,无法正确地重现以超过200hz的高频率变动的冲击波形。此外,因为油压系统除了油压装置以外,需要大型的油压供给设备,所以需要大的设置场所。另外,油压系统存在油压供给设备的维护、管理成本高,漏油导致环境污染的问题等。

[0311]

本发明的发明人对于上述滚珠丝杠机构、齿轮传动机构、链传动机构、钢丝传动机构、带传动机构等各种传动机构反复进行了大量的模拟、实验,结果作为能够实现达到10g(98m/s2)的大加速度的唯一结构,成功开发出本实施方式的驱动系统,其组合超低惯性电伺服电机、复合有碳芯线和高弹性模量弹性体的基材的轻量且高强度的特殊齿形带而成。

[0312]

图28所示的支柱支承部8400是,用于在轨道部8200配置在水平倒下的水平位置时从下方支承轨道框架8200f的前端侧,使得不会对轴部8280施加过大的负载的结构部。

[0313]

支柱支承部8400具有基体板8420和立于基体板8420上的4根支柱8440。在支柱8440的上表面安装有橡胶板等缓冲部件。4根支柱8440在冲击试验装置8000设定成水平冲击试验用时(即轨道部8200配置在水平位置时),配置成轨支承部8220r载置于右侧的2根支柱8440、轨支承部8220l载置于左侧的2根支柱8440。

[0314]

图34是表示冲击试验装置8000的控制系统8000a的概略结构的方块图。控制系统8000a具有:控制装置整体的动作的控制部8020;测量行进部8300、测试体s的加速度的测量部8030;和进行与外部的输入输出的接口部8040。

[0315]

接口部8040例如具有一个以上的用于在与使用者之间进行输入输出的用户接口、用于连接lan(local area network)等各种网络的网络接口、用于连接外部设备的usb(universal serial bus)、gpib(general purpose interface bus)等各种通信接口。此外,用户接口例如包含一个以上的各种操作开关、显示器、lcd(liquid crystal display)等各种显示装置、鼠标或键盘等各种指向设备、触控屏、摄像机、印刷机、扫描仪、蜂鸣器、扬声器、麦克风、存储卡读写器等各种输入输出装置。

[0316]

测量部8030具有安装于行进部8300的加速度传感器8030a,将来自加速度传感器8030a的信号放大和数字转换而生成测量数据,并传送到控制部8020。此外,也能够在测量部8030增设安装于测试体s的加速度传感器8030b,在试验中测量施加于测试体s的冲击。

[0317]

2台伺服电机8720分别经由伺服放大器8740连接于控制部8020。控制部8020与各伺服放大器8740可通信地用光纤连接,在控制部8020与各伺服放大器8740之间能够进行高速的反馈控制。由此,能够高精度(在时间轴上高分辨率且高准备度)地同步控制多个伺服电机。此外,旋转驱动部8800的电机8810经由驱动器8810d连接于控制部。

[0318]

控制部8020根据经由接口部8040输入的加速度波形等控制条件、从测量部8030输入的测量数据,同步控制各带驱动部8700r、8700l的伺服电机8720的驱动。此外,在本实施方式中,以同相位驱动2个伺服电机8720(严格来说是以反相位[逆旋转]驱动左侧的带驱动部8700l的伺服电机8720和右侧的带驱动部8700r的伺服电机8720)。

[0319]

如上所述,使用冲击试验装置8000,能够进行落下试验、垂直冲击试验和水平冲击试验这3种试验。接下来,说明各试验的内容和顺序。

[0320]

[落下试验]

[0321]

落下试验是使测试体s从规定高度自由落下至冲击块8190上的试验。落下试验如上所述,在使轨道部8200垂直立起、去除行进部8300的支承板8360(图27)的状态下进行。

[0322]

在落下试验中,首先,驱动带驱动部8700r、8700l,行进部8300移动至准备位置,在准备位置将测试体s载置至支承框架8340上。准备位置设定成冲击块8190的冲击板8191不比支承框架8340的上表面高的位置。此外,在行进部8300设有用于以规定姿态保持测试体s的姿态保持部件(未图示),能够以规定姿态将测试体s载置于姿态保持部件上。

[0323]

接下来,带驱动部8700r、8700l被驱动,测试体s与行进部8300一起上升至距冲击块8190的上表面(落下面)规定高度的落下位置。在落下位置静止规定时间后,行进部8300以比重力加速度大的加速度下降至下限位置。此时,测试体s从支承框架8340浮起,以重力加速度自由落下。此外,下限位置设定在支承框架8340比冲击块8190的冲击板8191低的位置。因此,当行进部8300到达下限位置时,冲击板8191穿过支承框架8340的贯通孔8340a,所以测试体s与冲击板8191碰撞。

[0324]

此外,在落下试验(自由落下)时,只要在与冲击块8190碰撞之前保持测试体s从支承框架8340浮起的状态即可,不需要总是以比重力加速度大的加速度使行进部8300下降。

[0325]

此外,也可以设有保持机构,其将测试体s以可解除的方式固定于行进部8300而保持。此时,使测试体s与行进部8300一起以例如重力加速度以上加速至规定速度,在即将与冲击块8190碰撞前解除保持机构,仅使测试体s与冲击块8190碰撞。由此,能够以在自然落下中无法达到的落下速度使测试体s与冲击块8190碰撞。此外,在解除保持机构对测试体s的保持时,如果以重力加速度使行进部8300下降,则因为重力以外的力不作用于测试体s,所以能够保持姿态地使测试体s落下。

[0326]

[垂直冲击试验]

[0327]

垂直冲击试验是通过以预设的加速度在铅垂方向使行进部8300加速,而对固定于行进部8300的测试体s施加冲击的试验。上述的落下试验是通过使测试体s落下至冲击块8190上而对测试体s施加冲击,但在垂直冲击试验中,通过用带驱动部8700r、8700l使行进部8300在铅垂方向上加速来对测试体s施加冲击。因此,通过垂直冲击试验,能够进行例如

比落下试验更严格的条件(施加强冲击)的试验、温和条件(施加弱冲击)的试验、施加冲击脉冲作用时间长的冲击的试验、反复(断续地)施加冲击的试验、施加在对冲击块8190的碰撞中无法重现的冲击波形的试验等,在各种条件下进行试验。

[0328]

如图27所示,在垂直冲击试验用的设置中,在支承框架8340的上表面安装有支承板8360。此外,测试体s在载置于支承板8360上的状态下固定于行进部8300。此外,在垂直冲击试验中,行进部8300不移动至比冲击块8190的冲击板8191靠下方的位置。因此,在垂直冲击试验中,支承板8360和测试体s不会与冲击块8190碰撞。

[0329]

在垂直冲击试验中,也首先驱动带驱动部8700r、8700l,使行进部8300下降至准备位置,测试体s安装于行进部8300。具体来说,测试体s载置在支承板8360之上,被固定在支承板8360和8320的至少一者。此外,也可以在行进部8300设置用于将测试体s保持在规定姿态的姿态保持部件(未图示),利用姿态保持部件使测试体s保持在规定姿态。

[0330]

接下来,驱动带驱动部8700r、8700l,测试体s与行进部8300一起上升至开始位置。开始位置根据试验条件设定,使得能够确保试验所需要的行进部8300的移动范围。开始位置例如被设定在行进部8300的可动范围的中间位置。在开始位置静止规定时间后,根据预先设定的冲击波形驱动带驱动部8700r、8700l,对行进部8300和测试体s施加规定冲击。试验后,行进部8300下降至准备位置,测试体s从行进部8300卸下。

[0331]

[水平冲击试验]

[0332]

水平冲击试验是通过以预设的加速度在水平方向上使行进部8300加速,而对固定于行进部8300的测试体s施加冲击的试验。水平冲击试验通过将轨道部8200放倒至水平位置,以带驱动部8700r、8700l在水平方向上驱动行进部8300来进行。

[0333]

在水平冲击试验中,也首先驱动带驱动部8700r、8700l,行进部8300被移动至准备位置,测试体s安装于行进部8300。具体来说,测试体s被载置于支承板8320之上,且被固定在支承板8360和8320的至少一者。此外,也可以将用于将测试体s保持在规定姿态的姿态保持部件(未图示)设置于行进部8300,在用姿态保持部件以规定姿态支承测试体s的状态下,将测试体s安装于行进部8300。

[0334]

接下来,驱动带驱动部8700r、8700l,测试体s与行进部8300一起移动至开始位置。在开始位置静止规定时间后,根据预先设定的冲击波形驱动带驱动部8700r、8700l,规定冲击施加于行进部8300和测试体s。

[0335]

因为在水平冲击试验用的设置中,无论行进部8300的位置如何均能够进行测试体s的安装,因此并非必须设定准备位置,也不需要在安装测试体s时使行进部8300移动到准备位置。此外,水平冲击试验的准备位置也可以设定为与落下试验和垂直冲击试验的准备位置不同的位置。例如,也可以将水平冲击试验的准备位置和开始位置设定成共同的位置,省略在测试体s安装后从准备位置使行进部8300移动至开始位置的步骤。

[0336]

在水平或垂直冲击试验中施加于测试体s的冲击例如由波形种类(正弦波、半正弦波、锯齿波、三角波、梯形波等)、持续时间和最大加速度来定义。此外,在使用冲击试验装置8000的水平或垂直冲击试验中,能够对测试体s施加由使用者设定的波形(使用者设定波形)的冲击。作为使用者设定波形,例如有由落下试验、碰撞试验测量出的冲击波形、由碰撞的计算机模拟预测出的冲击波形、或其他任意合成波形(由函数生成器等生成的波形)。

[0337]

此外,虽然在水平或垂直冲击试验中施加于测试体s的冲击,通常以加速度来表

示,但也可以用位移、速度或加加速度的波形(或时间的函数)来设定、控制冲击。

[0338]

根据通过各试验在测试体s有无产生变形或损伤,评估包装设计等是否适当。此外,也可以在测试体s(例如捆包的产品)安装加速度拾取器等传感器来进行试验,根据试验时施加于测试体s的冲击的测量结果,来评估包装设计等。

[0339]

此外,测试体s不限于包装货物,也可以将产品本身作为测试体s,使用冲击试验装置8000来评估产品强度。

[0340]

以上说明的本实施方式的冲击试验装置8000,仅通过使轨道部8200旋转来拆装支承板8360,就能够进行落下试验和垂直冲击试验以及水平冲击试验。现有技术中对每种试验都需要准备专用的试验机,但若使用本实施方式的冲击试验装置8000,则能够用1台装置进行3种试验。因此,能够大幅减少试验设备的引进和维护管理成本。此外,也可以大幅减少试验设备的设置所需的空间。

[0341]

另外,在本实施方式的冲击试验装置8000中,采用带机构8600用于行进部8300的驱动,而且,采用同心(即以共同的旋转轴为中心地旋转)地配置作为轨道部8200的旋转中心的轴部8280和驱动带机构8600的驱动滑轮8640的结构。通过采用该结构,即使以轴部8280为中心地使轨道部8200旋转而变更轨道部8200的倾斜,也能够不进行带驱动部8700的切换(例如落下试验/垂直冲击试验用的带驱动部8700与水平冲击试验用的带驱动部8700的切换)、移动(例如将带驱动部8700固定于轨道部8200,使带驱动部8700与轨道部8200一起移动)地,直接以带驱动部8700使带机构8600驱动。此外,在轨道部8200的旋转中,不需要断开带机构8600与带驱动部8700的连接。

[0342]

由此,通过采用同心地配置轴部8280(轨道部8200的旋转轴)与驱动滑轮8640的结构,不需要对每个轨道部8200(垂直位置、水平位置)的配置设置专用的带驱动部8700,也不需要设置将带机构8600与带驱动部8700的连结断开的机构或进行切换的机构,能够用简单的装置结构实施3种试验。此外,因为不需要使带驱动部8700与轨道部8200一起旋转(即带驱动部8700组装于轨道部8200),所以不会增加轨道部8200的重量,能够用相对小容量的小型的旋转驱动部8800使轨道部8200旋转。

[0343]

同心地配置轴部与驱动滑轮的结构不限于带传动机构,也可以适用于链传动机构或钢丝传动机构等其他种类的卷绕传动机构。此外,通过将驱动滑轮更换为驱动齿轮,也能够适用于齿轮传动机构。

[0344]

但是,如上所述,在链传动机构或齿轮传动机构中,因为动力传递机构的惯性大,所以在水平冲击试验、垂直冲击试验中,难以对可动部传递大冲击。此外,在钢丝传动机构、使用平带的带传动机构中,因为卷绕媒介物发生打滑,难以正确地传递大冲击。在使用一般的齿形带时,因芯线的刚性或强度不足,齿形带的伸缩变大,此外,基材硬度不足导致容易发生跳齿,所以难以正确地传递大冲击。

[0345]

在本实施方式的冲击试验装8000中,通过采用将轻量且高强度、高弹性模量的碳芯线使用于芯线8622,而且将高强度聚氨酯、h

‑

nbr等高强度、高硬度的弹性体使用于主体部8621的基材而得的轻量(低惯性)且高强度的齿形带8620,能够正确地传递大冲击。

[0346]

以上是本发明例示的实施方式的说明。本发明的实施方式不受限于上述所说明,在其技术思想的范围内能够进行各种变形。例如将本说明书中例示和写明的实施方式等的结构和/或本领域技术人员根据本说明书中的记载能够自明的结构适当组合而得的结构也

包含于本发明的实施方式。

[0347]

在上述各实施方式中,伺服电机的轴直接连结于滑轮支承部的轴,但也可以经由减速机连结伺服电机和滑轮支承部的轴。通过使用减速机,能够进行重量(惯性)更大的测试体的试验。此外,因为能够使用更低容量的伺服电机,所以能够实现装置的小型化、轻量化和低成本化。

[0348]

在上述各实施方式中,控制施加于工作台、行进部的加速度(即以加速度表达冲击),但本发明不受限于此结构,例如也可以用速度或加加速度(jerk)来控制工作台等的运动。

[0349]

在上述各实施方式中,控制工作台、行进部的加速度,但本发明并不受限于此结构。例如,也可以在测试体(例如安装于工作台的座位或承载于座位的假体等)规定部位安装加速度传感器,将测试体的规定部位的加速度(冲击)作为控制对象。

[0350]

在上述各实施方式中,使用由轨与大致长方体状的滑架所构成的线性导轨作为直线运动引导机构,但本发明并不受限于此结构。例如也可以代替线性导轨或在线性导轨之外,使用滚动引导机构,该滚动引导机构使用球形花键或线性套管等滚动体。

[0351]

在上述各实施方式中,使用滚珠作为直线运动引导机构(线性导轨)的滚动体,但本发明并不受限于此结构。例如也可以使用辊作为滚动体。

[0352]

在上述各实施方式中,使用氮化硅作为直线运动引导机构(线性导轨)的滚动体的材质,但本发明并不受限于此结构。例如,也可以使用碳化硅或氧化锆等其他种类的陶瓷材料,也可以使用不锈钢。

[0353]

在上述各实施方式中,工作台、行进部被左右一对线性导轨支承成只能在驱动方向上移动,但本发明并不受限于此结构。例如,也可以形成为由3个以上的线性导轨支承工作台等的结构。通过增加线性导轨的数量,工作台等的支承刚性提升。根据测试体的重量、需要的试验精度决定使用的线性导轨的数量。

[0354]

在上述各实施方式中,使用2条或4条齿形带,但本发明并不受限于此结构。例如,也可以根据测试体的重量、试验加速度的大小,使用1条、3条或5条以上的齿形带。

[0355]

在上述各实施方式中,齿形带是环形带(无端带),但本发明并不受限于此结构。因为齿形带在长度方向(驱动方向)上隔开间隔的2处被带夹具固定于工作台、行进部,所以也可以使用开端带(open end belt)。

[0356]

在上述各实施方式中,固定1条齿形带的2个带夹具形成为分体,但也可以将它们一体形成。

[0357]

在上述各实施方式中,工作台、行进部与带夹具的工作台安装部形成为分体,但也可以将它们一体形成。例如,通过设有用于将供齿形带嵌入的槽或夹板螺栓紧固在工作台等的下表面的螺孔,能够将齿形带直接固定至工作台等。

[0358]

在上述各实施方式中,使用ac伺服电机作为驱动源,但只要能进行运动控制,则也能够使用其他种类的致动器。例如,也可以使用dc伺服电机、步进电机或变频电机等。此外,也能够使用油压电机或空压电机。

[0359]

在上述各实施方式中,框架的安装部、轨支承部和连结部分别为角柱状的结构件,但本发明并不受限于此结构。安装部只要在其下表面具有用于设置在基座块上的平面,则也可以是其他形状。轨支承部只要具有用于将轨安装于其上表面的平面,则也可以是其他

形状。此外,连结部只要以充分的强度连结安装部和轨支承部,则也可以是其他形状。

[0360]

在上述第八实施方式中,轴部8280水平配置,但本发明并不受限于此结构。轴部8280也可以相对于水平面倾斜配置,此外,也可以铅垂配置。

[0361]

在上述第八实施方式中,使用卷绕传动机构作为旋转驱动部8800,但本发明并不受限于此结构。例如也可以代替从动滑轮8860,采用使从动齿轮与轴部8280结合、经由齿轮机构从电机8810使动力传递至从动齿轮的结构。此外,在上述实施方式中,使用齿形带作为卷绕传动机构的卷绕媒介物,但也可以使用平带、链、钢丝等其他种类的卷绕媒介物。此外,也可以使轴部8280直接连结于电机的轴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。