1.本揭露是关于一种半导体晶圆的制造方法及半导体制造设备,特别是关于一种利用加工气体对半导体晶圆加工的方法及半导体制造设备。

背景技术:

2.半导体装置被用于多种电子应用,例如个人电脑、移动电话、数字相机以及其他电子设备。半导体装置的制造通常是通过在半导体基板上依序沉积绝缘或介电层材料、导电层材料以及半导体层材料,接着使用微影制程图案化所形成的各种材料层,以形成电路组件和零件于此半导体基板之上。在集成电路的材料及其设计上的技术进步已发展出多个世代的集成电路。相较于前一个世代,每一世代具有更小更复杂的电路。然而,这些发展提升了加工及制造集成电路的复杂度。为了使这些发展得以实现,在集成电路的制造以及生产上相似的发展也是必须的。

3.在半导体装置的制造中,多种制造工具是依序被使用,以制造集成电路在半导体晶圆之上。举例而言,半导体装置透过多种沉积制程(例如:化学气相沉积或物理气相沉积)而形成在半导体晶圆之上。虽然已有多个对于沉积制程的改进被提出,但并非在所有层面上都令人满意。因此,提供沉积制程的改进方案以减轻或避免由于沉积不均匀等因素而导致晶圆报废的状况即具有需求。

技术实现要素:

4.本揭露的一实施例提供一种半导体晶圆的制造方法,包括经由一排出口供应一载体气体进入位于一上腔体与一下腔体之间的一封闭环境,使该载体气体与储存在该下腔体内的一物料进行反应而生成一加工气体;改变该下腔体相对该排出口的一旋转角度;以及经由一下游管道组件自该封闭环境将该加工气体供应至放置有一半导体晶圆的一加工腔。

5.本揭露的另一实施例提供一种半导体制造设备,其包括一承载件;一驱动单元,连结该承载件并配置用于驱动该承载件的运动;一下腔体,固定于该承载件并配置用于储存一物料;一上腔体,可活动的连结于该下腔体并与该下腔体形成一封闭环境;一上游管道组件,连结该上腔体并与该封闭环境连通,其中该上游管道组件通过一排出口供应一载体气体进入该封闭环境;以及一下游管道组件,连结该上腔体并与该封闭环境连通,其中该承载件的运动改变该下腔体相对该排出口的位置。

附图说明

6.当结合附图阅读时,根据以下详细描述可更好地理解本揭示案的态样。应注意,根据工业标准实践,各种特征未按比例绘制。事实上,为论述清楚,各特征的尺寸可任意地增加或缩小。

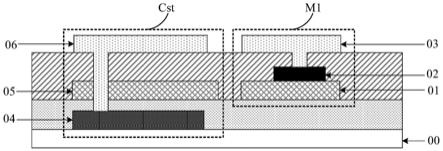

7.图1显示根据本揭露部分实施例的半导体制造设备的示意图;

8.图2显示根据本揭露部分实施例的半导体制造设备的部分元件的示意图;

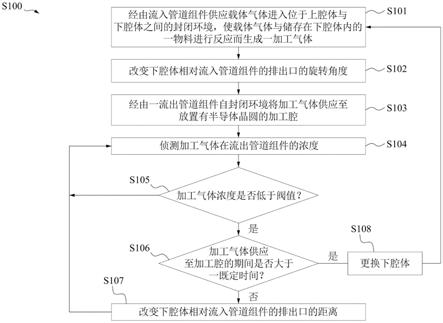

9.图3显示根据本揭露部分实施例的加工半导体晶圆的方法的流程图;

10.图4显示根据本揭露部分实施例的加工半导体晶圆的方法的部分操作的示意图,其中载体气体经由上游管道组件排放至气体制备槽,且加工气体经由下游管道组件留至加工设备;

11.图5显示根据本揭露部分实施例的加工半导体晶圆的方法的部分操作的示意图,其中上游管道组件与物料的距离增加导致加工气体浓度减少;

12.图6显示根据本揭露部分实施例的加工半导体晶圆的方法的部分操作的示意图,其中下腔体朝上腔体移动使上游管道组件的排出口靠近物料;

13.图7显示根据本揭露部分实施例的加工半导体晶圆的方法的部分操作的示意图,其中下腔体与上腔体分离以进行替换操作;

14.图8显示根据本揭露部分实施例的加工半导体晶圆的方法的部分操作的示意图,其中另一储存有物料的下腔体设置于承载件上;

15.图9显示根据本揭露部分实施例的半导体制造设备的示意图。

16.【符号说明】

17.1:半导体制造设备

18.5:物料

19.10:支撑组件

20.11:承载件

21.12:驱动单元

22.20:气体制备槽

23.200:密闭环境

24.21:下腔体

25.211:底壁

26.212:下侧壁

27.2120:外表面

28.213:沟槽

29.214:沟槽

30.22:上腔体

31.22a:上腔体

32.221:顶壁

33.221a:顶壁

34.222:上侧壁

35.2221:内表面

36.23:密封圈

37.24:密封圈

38.30:上游管道组件

39.30a:上游管道组件

40.31:管件

41.32:加热单元

42.33:管件

43.33a:管件

44.34:阀件

45.35:管件

46.351:排出口

47.36:导引盘

48.37:致动器

49.38:阀件

50.39:管件

51.391:排出口

52.40:下游管道组件

53.41:管件

54.411:吸入口

55.42:阀件

56.43:管件

57.44:流体浓度侦测器件

58.45:管件

59.46:流量控制单元

60.47:管件

61.48:管件

62.49:阀件

63.50:加工设备

64.51:加工腔

65.52:晶圆座

66.53:洒头

67.60:载体气体来源

68.70:控制器

69.80:清洁气体供应组件

70.81:清洁气体储存槽

71.82:管件

72.83:阀件

73.84:管件

74.d1:距离

75.du:供应单元

76.g1:载体气体

77.g2:加工气体

78.g2’:加工气体

79.h1:距离

80.h1’:距离

81.h2:距离

82.r1:转轴

83.r2:转轴

84.s100:方法

85.s101:操作

86.s102:操作

87.s103:操作

88.s104:操作

89.s105:操作

90.s106:操作

91.s107:操作

92.s108:操作

具体实施方式

93.以下揭示内容提供许多不同实施例或实例,以便实现各个实施例的不同特征。下文描述部件及排列的特定实例以简化本揭示内容。当然,此等实例仅为实例且不意欲为限制性。举例而言,在随后描述中在第二特征上方或在第二特征上第一特征的形成可包括第一及第二特征形成为直接接触的实施例,以及亦可包括额外特征可形成在第一及第二特征之间,使得第一及第二特征可不直接接触的实施例。另外,本揭示案在各实例中可重复元件符号及/或字母。此重复为出于简单清楚的目的,且本身不指示所论述各实施例及/或配置之间的关系。

94.此外,其与空间相关用词,例如“在

…

下方”、“下方”、“较低的”、“上方”、“较高的”及类似的用词,是为了便于描述图示中一个元件或特征与另一个(些)元件或特征之间的关系。除了在附图中绘示的方位外,这些空间相关用词意欲包含使用中或操作中的装置的不同方位。装置可能被转向不同方位(旋转90度或其他方位),则在此使用的空间相关词也可依此相同解释。再者,此用词“由

…

制成”可指“包括”或“由

…

组成”。在本揭露中,除非另外表示,否则用词“a、b、c其中之一”是指“a、b以及/或者c”(a;b;c;a及b;a及c;b及c;或者,a、b及c),而非a的一个成分、b的一个成分与c的一个成分。

95.图1显示根据本揭露部分实施例的半导体制造设备1的示意图。在部分实施例中,半导体制造设备1包括一支撑组件10、一气体制备槽20、一上游管道组件30、一下游管道组件40、一加工设备50、一载体气体来源60、一控制器70及一清洁气体供应组件80。半导体制造设备1元件可增加或减少,并不仅以此实施例为限。

96.支撑组件10是配置用于支撑气体制备槽20。在部分实施例中,支撑组件10包括一承载件11及一驱动单元12。承载件11可为一平台,驱动单元12连结于承载件11并配置用于驱动承载件11的运动。举例而言,驱动单元12是配置用于驱动承载件11绕一转轴r1的转动。以及/或者,驱动单元12是配置用于驱动承载件11沿垂直方向的移动。驱动单元12可根据来自控制器70(后方将进一步描述)的控制信号驱动承载件11的运动。

97.图2显示根据本揭露部分实施例的承载件11与气体制备槽20的透视图。气体制备槽20是配置用于提供一加工气体的制备环境。在一实施例中,气体制备槽20包括一下腔体

21、一上腔体22及一或多个密封圈(例如,密封圈23及密封圈24)。上腔体22以可活动的方式套设于下腔体21之上,并透过密封圈23及密封圈24进行密封以形成可用于制备加工气体的封闭环境200于其中。

98.具体而言,下腔体21具有一底壁211及一下侧壁212。底壁211通过诸如螺丝、卡扣(图未示)或其他元件以可分离的方式固定于承载件11之上。在一实施例中,底壁211的实质中心是对齐承载件11的转轴r1。下侧壁212完全围绕底壁211的边缘,并朝远离承载件11的方向延伸,以形成可用于储存物料5(例如:五氯化钨(wcl5))的一空间。在一实施例中,储存于下腔体21内部的物料5为固态。或者,储存于下腔体21内部的物料5为粘性(viscosity)混合液。

99.在一实施例中,如图1所示,下侧壁212具有一或多个沟槽(例如,沟槽213及沟槽214)形成于下侧壁212外表面2120,用于分别容置密封圈23及密封圈24于其中。在一实施例中,沟槽213及沟槽214在垂直方向z上间隔设置,以达到更好的密封效果并有利于下腔体21与上腔体22之间的转动。沟槽213及沟槽214之间的间隔距离d1可介于2mm至70mm的范围内。应当理解的是,本揭露并不仅此为限,在其余实施例中,沟槽的数量可仅为1个,或者沟槽数量可大于2个。

100.继续参照图1并搭配参考图2,在一实施例中,上腔体22包括一顶壁221及一上侧壁222。顶壁221位于下腔体21上方并直接面向下腔体21的底壁211。上侧壁222完全围绕顶壁221的边缘,并朝承载件11的方向延伸。在一实施例中,顶壁221的实质中心与底壁211的实质中心皆对齐转轴r1设置,且顶壁221具有对应于底壁211的形状(例如,圆形),故当上腔体22连结下腔体21之后,上侧壁222将完全围绕于下侧壁212的外侧(亦即下侧壁212远离转轴r1的一侧)并直接面向下侧壁212的外表面2120。

101.在一实施例中,上侧壁222的内侧宽度(或内径)实质相同或稍大于下侧壁212的外侧宽度(或外径),故当上腔体22连结下腔体21之后,上侧壁222的内表面2221与下侧壁212的外表面2120间隔相当小的间距。如此一来,当上腔体22连结下腔体21之后,设置于沟槽213及沟槽214内部的密封圈23及密封圈24将受到上侧壁222的内表面2221压迫而变形,进而在上腔体22与下腔体21之间形成一密闭环境200。

102.在一实施例中,密封圈23及密封圈24为可压缩材质所制成(例如:橡胶)。另外,为满足上腔体22可相对于下腔体21运动的特性,密封圈23及密封圈24可为动态密封圈(dynamic sealing)。一般而言,动态密封圈是较静态密封圈以较硬的材质(例如:铁氟龙,teflon)制成,以避免快速磨耗并达成真空动态密封。另外,密封圈23及密封圈24周围可涂布有润滑材料,以避免密封圈23及密封圈24阻止上腔体22相对于下腔体21的运动。

103.可以理解的是,用于容纳密封圈23及密封圈24的沟槽亦可形成于上侧壁222的内表面2221之上。或者,密封圈23及密封圈24其中的一者是设置在形成于下侧壁212的外表面2120的沟槽内,而密封圈23及密封圈24的另一者是设置在形成于上侧壁222的内表面2221的沟槽内。

104.继续参照图1,上游管道组件30是配置用于供应一载体气体进入气体制备槽20的封闭环境200当中。根据本揭露的一实施例,上游管道组件30包括多个管件(例如,管件31、33、35)、一加热单元32及一阀件34。

105.管件31、33、35为上游管道组件30用于导引气体的通道的不同段部。管件31、33、35

可以分别独立制成。或者,管件31、33、35可彼此相连并以一体成形方式制成。在一实施例中,管件31的一端连结载体气体来源60,且管件31的另一端连连结加热单元32。管件33的一端连结加热单元32,且管件的另一端连结阀件34。管件35的一端连结阀件34并通过上腔体22的顶壁221。管件35沿垂直方向(z轴方向)在封闭环境200中延伸并终结于排出口351。

106.如此配置,来自载体气体来源60的载体气体(例如:氩气、氮气、氦气等)依序通过管件31、加热单元32、管件33、阀件34及管件35后由管件35的排出口351排放进入封闭环境200。在一实施例中,当载体气体通过加热单元32时,加热单元32对载体气体进行加热至可与封闭腔体200内部的物料5进行化学反应的温度。在一实施例中,阀件34根据来自控制器70的控制信号开启或关闭,以控制载体气体对气体制备槽20的供应。

107.在一实施例中,如图1所示管件35的排出口351距离物料5之间相隔距离h1。由于载体气体的浓度随着载体气体离开排出口351的距离增加而减少,若物料5与较低浓度的载体气体进行反应,将无法产生足够的加工气体,进而导致后端半导体晶圆的加工的瑕疵(例如:薄膜厚度不均匀)。因此,维持适当的距离h1可增加半导体晶圆的生产良率。

108.下游管道组件40是配置用于导引在气体制备槽20产生的加工气体进入至加工设备50,以对设置于加工设备50中的半导体晶圆w进行加工。根据本揭露的一实施例,下游管道组件40包括一或多个管件(例如,管件41、43、45、47)、一阀件42、一流体浓度侦测器件44及一流量控制单元46。

109.管件41、43、45、47为下游管道组件40用于导引气体的通道的不同段部。管件41、43、45、47可以分别独立制成。或者,管件41、43、45、47可彼此相连并以一体成形方式制成。在一实施例中,管件41的一端连结阀件42并通过上腔体22的顶壁221。管件41沿垂直方向(z轴方向)在封闭环境200中延伸并终结于吸入口411。在部分实施例中,管件35与管件41是直接固定与上腔体22的顶壁221之上,因此上腔体22不会相对于管件35与管件41进行移动。

110.吸入口411与物料5的表面的距离可以根据需求进行变更。举例而言,在如图1所示的实施例中,管件41的吸入口411与物料5的表面的距离h2实质相等于排出口351与物料5的表面的距离h1。在其他实施例中,管件41的吸入口411与物料5的表面的距离h2大于排出口351与物料5的表面的距离h1。在其他实施例中,管件41的吸入口411可位于形成在上腔体22的顶壁221的通孔(未标示)之内而未延伸于封闭环境200中。

111.管件43的一端连结阀件42,且管件43的另一端连结流体浓度侦测器件44。管件45的一端连结流体浓度侦测器件44,且管件45的另一端连结流量控制单元46。管件47的一端连结流量控制单元46,且管件47的另一端连结流量控制单元加工设备50。如此配置,在气体制备槽20产生的加工气体可依序通过管件41、阀件42、管件43、流体浓度侦测器件44、管件45、流量控制单元46及管件47后进入加工设备50。在一实施例中,阀件42根据来自控制器70的控制信号开启或关闭,以控制加工气体对加工设备50的供应。在一实施例中,当加工气体通过流体浓度侦测器件44时,流体浓度侦测器件44对加工气体的特定物质的浓度进行监测,并将监测信号传送至控制控制器70。在一实施例中,流量控制单元46为可程式控制器(programmable logical controller,plc)配置用于控制加工气体进入加工设备50的制程参数(例如:流量及压力)。

112.在一些实施例中,一管件48连结于管件33与管件43之间,管件48连结有阀件49用于控制管件48的开关。来载体气体来源60或来自其他连结管件31的气体储存槽所供应的气

体可经由管件48直接供应至加工设备50而无须通过气体制备槽20。

113.加工设备50配置用于对一或多个半导体晶圆w进行加工。加工设备50可用于执行任何需要使用气体进行加工的半导体制程。举例而言,但本揭露并不仅此为限,加工设备50可执行的半导体制程包括化学气相沉积制程(chemical vapor deposition,cvd)、物理气相沉积制程(physical vapor deposition,pvd)、蚀刻制程、溅镀沉积制程(sputtering deposition process)或者热退火制程。

114.在一实施例中,加工设备50包括一晶圆座52。晶圆座52是配置用于固定半导体晶圆w于加工腔51内部。晶圆座52可为静电式晶圆座(e-chuck)。或者,晶圆座52是连结至一真空源,并通过真空源所产生的真空固定半导体晶圆w于晶圆座52上方。在部分实施例中,晶圆座52可绕一通过其中心的旋转轴旋转。并且,晶圆座52在进行左右及上下的移动。在一实施例中,加工设备50还包括一洒头53。洒头53设置于晶圆座52上方并连结于管件47,用以均匀供应来自管件47的加工气体于半导体晶圆w上方。

115.根据部分实施例,半导体晶圆w由硅、锗或其他半导体材料所制成。根据部分实施例,半导体晶圆w由复合半导体所制成,如碳化硅(sic)、砷化镓(gaas)、砷化铟(inas)或磷化铟(inp)。根据部分实施例,半导体晶圆w由合金半导体所制成,如硅锗(sige)、硅锗碳(sigec)、磷砷化镓(gaasp)或磷化铟镓(gainp)。根据部分实施例,半导体晶圆w包括一晶膜层。举例来说,半导体晶圆w具有一晶膜层覆盖于大型半导体(bulk semiconductor)上。根据部分实施例,半导体晶圆w可为硅绝缘体(silicon-on-insulator;soi)或锗绝缘体(germanium-on-insulator;goi)基板。

116.半导体晶圆w上可包括有多个装置元件。举例而言,形成于半导体晶圆w上的装置元件可包括一晶体管,例如:金氧半导体场效晶体管(metal oxide semiconductor field effect transistors(mosfet))、互补式金氧半导体晶体管(complementary metal oxide semiconductor(cmos)transistors)、双载子接面晶体管(bipolar junction transistors(bjt))、高电压晶体管、高频晶体管、p型场效晶体管(p-channel and/or n-channel field-effect transistors(pfet))或者p型场效晶体管(n-channel field-effect transistors(nfet)等,以及或者其他元件。半导体晶圆w上的多个装置元件已经经过多个加工制程,例如沈积、蚀刻、离子植入、光刻、退火、以及或者其他制程。

117.清洁气体供应组件80配置用于供应清洁气体进入加工设备50。在一实施例中,清洁气体供应组件80包括清洁气体储存槽81、一或多个管件(例如,管件82、84)及一阀件83。清洁气体储存槽81是配置用于储存清洁气体(例如:氮气)。管件82的一端连结于清洁气体储存槽81,且管件82的另一端连结于阀件83。管件84的一端连结于阀件83,且管件84的另一端连结于管件45。如此配置,来自清洁气体储存槽81的清洁气体可依序通过管件82、阀件83、管件84、管件45、流量控制单元46及管件47后进入加工设备50。在一实施例中,阀件83根据来自控制器70的控制信号开启或关闭,以控制清洁气体对加工设备50的供应。

118.图3显示根据本揭露部分实施例制造半导体晶圆的方法s100的流程图。为了举例,该流程以图4-图8的示意图来说明。在不同的实施例中,部分阶段可以替换或是消去。以下说明仅为示例性的且并非希望限制后方申请专利范围中所记载的内容。可以理解的是,在由图3图示的步骤之前、期间及之后提供附加步骤,并且所述方法的附加实施例可以替换或减少如下所述的一些操作,并且如下所述的操作的顺序可为互换的。

119.制造半导体晶圆的方法s100包括操作s101,经由上游管道组件30供应载体气体g1进入位于上腔体22与下腔体21之间的封闭环境200,使载体气体g1与储存在下腔体21内的物料5进行反应而生成加工气体g2。在一实施例中,如图4所示,在一实施例中,阀件34根据来自控制器70的控制信号开启或关闭,以控制载体气体对气体制备槽20的供应。在一实施例中,来自载体气体来源60的载体气体(例如:氩气、氮气、氦气等)依序通过管件31、加热单元32、管件33、阀件34及管件35后由管件35的排出口351排放进入封闭环境200。在一实施例中,当载体气体通过加热单元32时,加热单元32对载体气体进行加热至可与载封闭腔体200内部的物料5进行化学反应的温度。

120.在一实施例中,当载体气体g1自管件35的排出口351排出后,由于管件35的排出口351是直接面向物料5的上表面,故载体气体g1将与物料5最上层的部分进行化学反应。在一实施例中,载体气体g1与物料5的反应物为加工气体g2(例如:五氯化钨(wcl5)),加工气体g2可充满整个封闭腔体200内部。

121.在一实施例中,在载体气体g1与物料5进行反应后,造成物料5直接面对管件35的排出口351的部分及周遭区域的消耗。由于物料5为固态或粘性混合液,故上述消耗将造成物料5与管件35的排出口351的距离h1增加。

122.为改善此问题,制造半导体晶圆的方法s100继续至操作s102。在操作s102中,改变下腔体21相对于管件35的排出口351的旋转角度,使另一区域的物料5与经由管件35的排出口351排出的载体气体g1进行反应。在一实施例中,驱动单元12根据来自控制器70的控制信号输出动力,以带动下腔体21相对上腔体22进行旋转,借此改变下腔体21相对于管件35的排出口351的旋转角度。在下腔体21旋转过后,由于管件35的排出口351可以与另一区域的物料5继续相隔距离h1,载体气体g1与物料5的反应效率不会下降,进而维持加工气体g2的浓度于一期望范围。

123.在一实施例中,下腔体21相对管件35的排出口351的旋转可以在操作s101的执行期间持续且不间断的执行。然而,应当理解的是,许多变动和修改可以在本揭露的实施例中进行。在其他实施例中,下腔体21相对上腔体22的旋转是在操作s101的执行期间周期性的进行。举例而言,驱动单元12在每一时间周期的开始旋转下腔体21相对上腔体22旋转特定角度,并维持下腔体21相对上腔体22的旋转角度一特定时间后,再执行下一时间周期中下腔体21的转动。在其他实施例中,在操作s101执行的初期,驱动单元12以较高的转速转动下腔体21,并随着操作s101执行时间的增加,逐渐降低对下腔体21的转速。

124.或者,在操作s101执行的初期,驱动单元12以较短的时间周期转动下腔体21,并随着操作s101执行时间的增加,逐渐增加转动下腔体21的时间周期。由于在操作s101初期,载体气体g1与物料5的反应可能较快速,以较快的转速或较短的时间周期转动下腔体21,可使载体气体g1与间隔相同距离h1的物料5进行反应。

125.制造半导体晶圆的方法s100还包括操作s103,经由下游管道组件40自封闭环境200将加工气体g2供应至放置有半导体晶圆w的加工腔51。在一实施例中,阀件42根据来自控制器70的控制信号开启,以允许加工气体g2供应至加工设备50。阀件42可以在操作s101执行一段时间后,待封闭环境200内加工气体g2的浓度达到一特定数值时,才进行开启。

126.如图4所示,在阀件42开启后,气体制备槽20内所产生的加工气体g2可依序通过管件41、阀件42、管件43、流体浓度侦测器件44、管件45、流量控制单元46及管件47后进入加工

设备50。在一实施例中,当加工气体g2通过流体浓度侦测器件44时,流体浓度侦测器件44对加工气体g2的浓度进行监测,并将监测信号传送至控制控制器70。在一实施例中,流量控制单元46控制加工气体g2进入加工设备50的制程参数(例如:流量及压力)。在一实施例中,加工气体g2经由加工设备50的洒头53供应进入加工腔51,以在半导体晶圆w上进行既定制程(例如:形成薄膜)。在一实施例中,操作s101、操作s102、操作s103同时持续进行,直至上述既定制程结束。

127.制造半导体晶圆的方法s100还包括操作s104,侦测加工气体在下游管道组件的浓度。在一实施例中,流体浓度侦测器件44持续监测下游管道组件40中的加工气体g2的浓度并将监测信号传送至控制器70。在一实施例中,流体浓度侦测器件44以一既定时间间隔监测下游管道组件40中的加工气体g2的浓度并将监测信号传送至控制器70。

128.制造半导体晶圆的方法s100还包括操作s105,判断加工气体g2的浓度是否低于一阀值。在一实施例中,如图5所示,随着操作s101执行时间的增加,物料5将持续消耗。因此,物料5与管件35的排出口351的距离h1’将随之增加。增加后的距离h1’将导致加工气体g2’的浓度下降。当流体浓度侦测器件44对于加工气体g2’的浓度的侦测信号低于一阀值时,控制器70将发出一警示,方法s100继续至操作s106。相反的,若流体浓度侦测器件44对于加工气体g2的浓度的侦测信号并未低于上述阀值时,持续执行操作s104。

129.在操作s106中,判断加工气体g2供应至加工腔51的时间是否大于一既定时间。在一实施例中,控制器70计算加工气体g2供应至加工腔51的时间,当加工气体g2供应至加工腔51的时间超过一既定时间时,方法s100执行操作s107,改变下腔体21相对管件35的排出口351的位置。在一实施例中,如图6所示,驱动单元12根据来自控制器70的控制信号输出动力,以带动下腔体21朝上腔体22移动,使物料5与管件35的排出口351之间再次相隔距离h1。在下腔体21抬升过后,由于管件35的排出口351可以与另一区域的物料5继续保持相隔距离h1,载体气体g1与物料5的反应效率不会下降,进而维持加工气体g2的浓度于一期望范围。

130.根据本揭露的一实施例,在操作s107中,下腔体21的移动量是根据流体浓度侦测器件44所发出的侦测信号而决定。具体而言,控制器70中可储存一查找表,所述查找表中记录有每一侦测信号对应至物料5与管件35的排出口351之间的距离h1的数值。控制器70根据查找表,决定下腔体21相对上腔体22的移动量。

131.在一实施例中,在完成操作s107后,加工气体g2的浓度将再度增加,且方法s100持续操作s104,持续侦测加工气体g2在下游管道组件40的浓度。由于加工气体g2的浓度持续性的维持在特定范围内,故半导体晶圆w可依照符合制程需求的加工气体g2进行生产,半导体晶圆w生产良率因此增加。

132.另一方面,在操作s106中,若控制器70所计算加工气体g2供应至加工腔51的时间超过上述既定时间,方法s100执行操作s108,更换下腔体21。在一实施例中,在加工气体g2供应至加工腔51的时间超过上述既定时间时,代表下腔体21内的物料5已大幅消耗,故执行下腔体21的替换操作。

133.在下腔体21的替换操作中,如图7所示,驱动单元12根据来自控制器70的控制信号输出动力,以带动下腔体21朝远离上腔体22的方向移动,使下腔体21与上腔体22分离。接着,如图8所示,将另一个储存有充分的物料5的下腔体21’固定于承载件11。接着,驱动单元12根据来自控制器70的控制信号输出动力,以带动下腔体21’朝上腔体22移动,使下腔体

21’与上腔体22结合而再次形成封闭环境。在完成操作s108后,方法s100可再次执行操作s101。

134.在一实施例中,操作s108执行的同时,可同时执行一清洁操作。具体而言,如图7所示,在清洁操作中,来自清洁气体储存槽81的清洁气体(例如:氮气)可依序通过管件82、阀件83、管件84、管件45、流量控制单元46及管件47后进入加工设备50,以清洁加工腔51。或者,上述清洁操作可以在每一片(或每一批次)的半导体晶圆w加工完成后执行。在清洁操作执行时,停止操作s101-s104。

135.图9显示根据部分实施例的一半导体制造设备1a的示意图。在图9的实施例中,半导体制造设备1a与图1的半导体制造设备1相同或相似的元件将施予相同的标号,且其特征将不再说明。在部分实施例中,半导体制造设备1a与半导体制造设备1之间的差异包括半导体制造设备1的气体制备槽20由气体制备槽20a所取代,并且半导体制造设备1的上游管道组件30由上游管道组件30a所取代。

136.在部分实施例中,上游管道组件30a是配置用于供应一载体气体进入气体制备槽20a的封闭环境200a当中。根据本揭露的一实施例,上游管道组件30a包括多个管件(例如,管件31、33a)、一加热单元32、一导引盘36、一致动器37及多个供应单元du。

137.管件31、33a为上游管道组件30用于导引气体的通道的不同段部。管件31、33a可以分别独立制成。或者,管件31、33a可彼此相连并以一体成形方式制成。在一实施例中,管件31的一端连结载体气体来源60,且管件31的另一端连连结加热单元32。管件33a的一端连结加热单元32,且管件的另一端通过上腔体22a的顶壁221a进入至封闭环境200a中并连结导引盘36。

138.每一供应单元du包括有一管件39及一阀件38。管件39的一端连结至导引盘36的底面,且管件39在平行转轴r2的方向上朝下腔体21延伸并终止于排出口391。阀件38连结于管件39,并配置用于控制载体气体通过管件39的供应。如此配置,来自载体气体来源60的载体气体(例如:氩气、氮气、氦气等)依序通过管件31、加热单元32、管件33a、导引盘36及管件39后由管件39的排出口391排放进入封闭环境200,其中导引盘36分配来自管件33a的气体至每一管件39中。在一实施例中,控制器70电性连结于每一阀件38,并独立控制每一阀件38的开关,或者独立控制每一阀件38的开启程度,以决定每一管件39的流量。

139.在一实施例中,管件33a是以可活动的方式套接于导引盘36。并且,致动器37耦接导引盘36并配置用于控制导引盘36绕转轴r2的转动以及控制导引盘36在平行转轴r2的方向上的升降。在一实施例中,致动器37可包括马达(图未示),并根据控制器70的控制信号控制导引盘36的转动或升降。转轴r2可通过上腔体22a的顶壁221a的实质中心,并与转轴r1重叠。

140.根据本揭露的一实施例,方法s100亦可应用于半导体制造设备1a中。具体而言,在操作s102中,致动器37根据来自控制器70的控制信号输出动力,以带动导引盘36相对下腔体21进行旋转,借此改变下腔体21相对于管件39的排出口391的旋转角度。在导引盘36旋转过后,由于管件39的排出口391可以与另一区域的物料5继续维持适当距离,载体气体与物料5的反应效率不会下降,进而维持加工气体的浓度于一期望范围。

141.另一方面,在操作s107中,致动器37根据来自控制器70的控制信号输出动力,以带动导引盘36朝下腔体21移动,使物料5与管件35的排出口351之间维持适当距离。在导引盘

36下降过后,由于管件39的排出口391可以与另一区域的物料5继续保持适当距离,载体气体与物料5的反应效率不会下降,进而维持加工气体的浓度于一期望范围。在部分实施例中,在操作s102与操作s107中,除了致动器37根据控制信号驱动导引盘36的移动以外,驱动单元12同样也可根据控制信号驱动下腔体21的移动。

142.根据本揭露的部分实施例,采用半导体制造设备1a执行方法s100的其余操作皆相似于上方采用半导体制造设备1执行方法s100的内容,为简化内容将不再重复说明。

143.本揭露的半导体制造设备通过供应载体气体与设置在封闭环境中的物料反应而产生用于半导体制程的加工气体。由于排放载体气体的排出口与物料的相隔距离可在加工过程中即时进行动态调整,故载体气体与物料的反应效率不会随半导体制造设备使用时间增加而降低。于是,加工气体可以稳定进行供应,半导体晶圆的生产良率得以提升。

144.上文概述若干实施例的特征或实例,使得熟悉此项技术者可更好地理解本揭示案的态样。熟悉此项技术者应了解,可轻易使用本揭示案作为设计或修改其他制程及结构的基础,以便实施本文所介绍的实施例或实例的相同目的及/或实现相同优势。熟悉此项技术者亦应认识到,此类等效结构并未脱离本揭示案的精神及范畴,且可在不脱离本揭示案的精神及范畴的情况下产生本文的各种变化、替代及更改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。