1.本发明涉及注塑机控制器的应用和扩展领域,尤其涉及一种能够让端口互换的注塑机控制器。

背景技术:

2.(1)传统控制器的介绍

3.早期注塑机控制系统,是由继电器回路组成,通过一系列的温度、时间继电器以及行程开关完成控制,通过外部接线来控制注塑机生产,这种控制不仅硬件点数少、生产不稳定而且电路复杂、控制精度低、调整与维护都不易,目前应用很少,几乎已经被淘汰,仅在低档注塑机上应用。

4.(2)微机控制器的介绍

5.随着电子技术的发展,微处理器在注塑机控制器中得到了广泛的应用,成为注塑机微机控制器的核心。经过多年的发展,逐渐形成了以下三档微机控制器。

6.(a)中低档微机控制器主要应用于一般注塑机。以单片机为核心,用液晶显示屏作为人机对话界面,可以对注塑机的整个过程进行自动控制,并有良好的显示界面,能对运行参数进行实时调节,并能实时显示当前注塑机的工作状态。对各控制量,除温度控制外,对流量、压力、位置的控制一般为开环控制,控制精度不高。虽然近年来多以电子尺代替行程开关来实现位置控制,精度有所提高,但由于单片机的计算能力有限,不能对各参量实现全闭环控制及大幅度提高其控制精度,而且一般硬件接口相对比较少。

7.(b)中高档微机控制器主要应用于一般注塑机及大中型、高速注塑机。以高速、高性能微处理器dsp为核心,配以高速的a/d、d/a芯片,利用dsp的高速运算能力来实现对注塑机工艺流程中各个参量全闭环控制,并应用自适应控制等先进的控制策略来实现动态和静态控制精度的提高。以大屏幕液晶显示器或crt为人机对话界面,参数调整更为灵活,运行状态显示也更为全面和直观,并且发展可扩展硬件接口方案。

8.(c)高档微机控制器主要应用于大型、高速注塑机。以dsp或工控机为核心,以crt为人机对话界面,可以实现对各运行参数的动态图形显示。纳入其闭环控制的参数除温度、注射压力、注射量外,还增加了对模具内部温度及型腔壁厚的控制,使注射更为精确,成品质量更为优良。结合对液压控制系统的改造,可大幅度提高注塑机注射、开合模的速度,使生产效率大大提高。同时,增加对产品质量的分析模块,可加快参数调节的进程,更适合小批量、多品种的现代生产模式。

9.(3)控制器系统的功能介绍

10.自注塑机出现以来,其控制系统随着工业技术的发展而不断发展,目前,注塑机的控制系统种类繁多,性能各异,但是必须具备以下5点:

11.(a)实现对注塑机整个工艺流程的控制;

12.(b)达到流量、压力、位置尺等的控制要求;

13.(c)能够自动控制料筒温度,并达到所需精度;

14.(d)可以与机械手、模温机、烘料机等一系列外部设备进行信号沟通;

15.(e)有良好的人机界面,能方便地修改参数,并实时显示注塑机的工作流程。

16.鉴于目前市场上的控制器系统种类繁多,不同厂商对硬件接口定义不同,所以现有的注塑机控制器(系统)存在两个缺点,一是软件编写中将硬件接口一一对应,此为固定的模式,导致硬件上的接口一旦出现损坏就必须更换硬件或者是软件修改成转换后的接口,这样客户就得停机影响生产,直到软硬件配合后才能够使用;二是对于机械厂来说,使用不同的控制器系统,需要了解不同控制器的硬件定义,这样会使极大的增加人们的工作负担,比如同一个位置尺1接口,可能一家定义为模座,而另外一家定义为顶针,这样机械厂在处理问题是必须得事先清楚不同机械厂对每一个接口的定义,这样会是的人们的工作很繁琐,因此有必要进行改进。

技术实现要素:

17.本发明的目的是针对上述技术问题,提出了一种能够让端口互换的注塑机控制器。

18.为了达到上述目的,本发明的技术方案为:一种能够让端口互换的注塑机控制器,包括安装于注塑机的不同硬件设备上的多个外部硬件接口,以及与注塑机内置的软件系统连接的内部软件端口;

19.所述内部软件端口包括用于反馈注塑机上硬件设备位置的模拟输入端口、与注塑机上感温线连接并用于反馈硬件设备的当前温度的温度反馈端口、用于反馈注塑机上硬件设备的外部物理数据的模拟输出端口、用于接收或反馈注塑机上的硬件设备的数字输入端口,用于控制注塑机上硬件设备的工作状态的数字输出端口;

20.各个外部硬件接口在注塑机的内部软件系统内均对应的设置有一个唯一的设定值,每个外部硬件接口均通过设定值与所述温度反馈端口、模拟输入端口、模拟输出端口、数字输入端口和数字输出端口中的一个连接。

21.在上述技术方案中,所述温度反馈端口包括与料筒上的硬件接口连接的料筒端口,和与辅机上的硬件接口连接的辅机端口。

22.在上述技术方案中,所述模拟输入端口包括与外部模具位置尺上的接口连接的模具尺端口,与顶针位置尺上的接口连接的顶针尺端口,与螺杆位置尺连接的螺杆尺端口,和与座台位置尺上的接口连接的座台尺端口。

23.在上述技术方案中,所述数字输入端口包括与行程开关上的接口连接的行程开关端口,与限位开关上的接口连接的与限位开关端口,与光电开关上的接口连接的光电开关端口,以及与继电器输入端上的接口连接的第一继电器端口。

24.在上述技术方案中,所述数字输出端口包括与控制电磁阀上的接口连接的电磁阀端口,与冷却水系统上的接口连接冷却水端口,与机械手信号上的接口连接的机械手端口,与继电器上的接口连接的第二继电器端口。

25.与现有技术相比,本发明的有益效果为:

26.1)当硬件接口更改后,本发明只需在控制系统简单操作下界面就能解决客户停机生产问题,而且机械厂可以有自己的一套硬件接口定义,按照此定义将软件上一一设置就行,这样就能实现客户生产效率的提高及机械厂便于管理。

27.2)在每个端口前都有一个设定值(只要硬件支持,软件端口可以无限多),此设定值对应着硬件接口,实现了当外部接线接错接口时,无需更改线路,只要将软件上对应的端口修改即可;同时针对控制器硬件接口损坏后也无需修改软件来维护机台正常运转,只需将外部设备更换正常的接口号后,软件上选择对应端口即可。

附图说明

28.下面将结合附图及实施例对本发明作进一步说明,附图中:

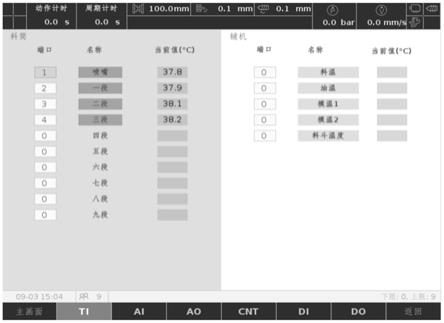

29.图1为注塑机上料筒和辅机的温度反馈端口的电脑界面图;

30.图2为修改前料筒的温度反馈端口的电脑界面图;

31.图3为修改后料筒的温度反馈端口的电脑界面图;

32.图4为注塑机上的模拟输入端口的电脑界面图;

33.图5为修改前模拟输入端口的电脑界面图;

34.图6为修改后模拟输入端口的电脑界面图;

35.图7为修改前模拟输出端口的电脑界面图;

36.图8为修改后模拟输出端口的电脑界面图;

37.图9为修改前数字输入端口的电脑界面图;

38.图10为修改后数字输入端口的电脑界面图;

39.图11为修改前数字输出端口的电脑界面图;

40.图12为修改后数字输出端口的电脑界面图;

41.图13为注塑机上的模拟输出端口的电脑界面图;

42.图14为注塑机上的数字输入端口的电脑界面图;

43.图15为注塑机上的数字输出端口的电脑界面图。

具体实施方式

44.现有技术存在的问题:所以现有的注塑机控制器(系统)存在两个缺点,一是软件编写中将硬件接口一一对应,此为固定的模式,导致硬件上的接口一旦出现损坏就必须更换硬件或者是软件修改成转换后的接口,这样客户就得停机影响生产,直到软硬件配合后才能够使用;二是对于机械厂来说,使用不同的控制器系统,需要了解不同控制器的硬件定义,这样会使极大的增加人们的工作负担。

45.针对上述技术问题,本发明的技术方案为:本发明通过在每个端口前都设定一个唯一的设定值(只要硬件支持,软件端口可以无限多),一个设定值对应着一个唯一的硬件接口,当外部接线接错接口时,无需更改线路,只要将软件上对应的端口号(设定值)修改即可;同时,针对控制器硬件接口损坏后也无需修改软件来维护机台正常运转,只需将外部设备更换正常的接口号(设定值)后,软件上选择对应端口即可。

46.为了使本发明的技术目的、技术方案以及技术效果更为清楚,以便于本领域技术人员理解和实施本发明,下面将结合附图及具体实施例对本发明做进一步详细的说明。

47.如图1至图11所示,本发明提供一种能够让端口互换的注塑机控制器,它包括安装于注塑机的不同硬件设备上的多个外部硬件接口,以及与注塑机内置的软件系统连接的内部软件端口。其中,外部硬件接口和内部软件端口为现有技术中已经具有的技术特征,本发

明主要是在为现有的外部硬件接口设定一个唯一的设定值(数值),当将某个设定值改为另外一个设定值时,即可实现端口的互换。

48.实际工作时,本发明所述内部软件端口包括用于反馈注塑机上硬件设备位置的模拟输入端口ai、与注塑机上感温线连接并用于反馈硬件设备的当前温度的温度反馈端口ti、用于反馈注塑机上硬件设备的外部物理数据的模拟输出端口ao、用于接收或反馈注塑机上的硬件设备的数字输入端口di,用于控制注塑机上硬件设备的工作状态的数字输出端口do。

49.各个外部硬件接口在注塑机的内部软件系统内均对应的设置有一个唯一的设定值,每个外部硬件接口均通过设定值与所述温度反馈端口ti、模拟输入端口ai、模拟输出端口ao、数字输入端口di和数字输出端口do中的一个连接。

50.实际工作时,如图1所示,温度反馈端口ti包括与料筒上的硬件接口连接的料筒端口,和与辅机上的硬件接口连接的辅机端口。

51.温度反馈端口ti是通过如下方式实现自身的功能的:当安装人员需要跟换温度反馈端口ti上的端口时,如图2和图3所示,如当安装人员将外部感温线喷嘴n,一段,二段,三段接好后测试中发现二段和三段感温线接反,即二段反馈过来的温度是三段的,而三段反馈过来的温度是二段,此时大部分厂商的控制器必须要安装人员将二段和三段硬件接口的感温线调换才行,而功能扩展可以有效的解决此问题,无需更改硬件接口线路,只需在控制器上简单操作即可,步骤如下:

52.1修改条件,管理员密码登录,目的是不能随便修改。

53.2切换到调试模式,目的确保人员安全问题。

54.3将二段温度前的端口号修改为4,三段温度前的端口号修改为3即可。

55.如图4所示,模拟输入端口ai包括与外部模具位置尺上的接口连接的模具尺端口,与顶针位置尺上的接口连接的顶针尺端口,与螺杆位置尺连接的螺杆尺端口,和与座台位置尺上的接口连接的座台尺端口。

56.实际工作时,模拟输入端口ai是通过如下方式实现自身的功能的:当安装人员需要跟换模拟输入端口ai上的端口时,如图5和图6所示,当安装人员将外部模具位置尺,顶针位置尺,螺杆位置尺螺接好后测试中发现模具位置和顶针位置接反,即模具位置反馈过来的电压值是顶针位置的,而顶针位置反馈过来的电压值是模具位置的,此时大部分厂商的控制器必须要安装人员将模具位置和顶针位置硬件接口的位置尺信号线调换才行,而功能扩展可以有效的解决此问题,无需更改硬件接口线路,只需在控制器上简单操作即可,步骤如下:

57.1修改条件,管理员密码登录,目的是不能随便修改。

58.2切换到调试模式,目的确保人员安全问题。

59.3将模具位置前的端口号修改为2,顶针位置前的端口号修改为1即可。

60.如图13所示,模拟输出端口ao的桌面页面所示,实际工作时,模拟输出端口ao是通过如下方式实现自身的功能的:模拟输出端口ao上的端口时,如图7和图8所示,当安装人员将外部压力,速度,背压等接好后测试中发现压力和速度的信号线接反,即压力输出的电压值给到了速度上,而速度输出的电压值给到了压力上,此时大部分厂商的控制器必须要安装人员将压力和速度硬件接口的信号调换才行,而功能扩展可以有效的解决此问题,无需

更改硬件接口线路,只需在控制器上简单操作即可,步骤如下:

61.1)修改条件,管理员密码登录,目的是不能随便修改。

62.2)切换到调试模式,目的确保人员安全问题。

63.3)将压力前的端口号修改为2,速度前的端口号修改为1即可。

64.如图14所示,所述数字输入端口di包括与行程开关上的接口连接的行程开关端口,与限位开关上的接口连接的与限位开关端口,与光电开关上的接口连接的光电开关端口,以及与继电器输入端上的接口连接的第一继电器端口。

65.实际工作时,数字输入端口di是通过如下方式实现自身的功能的:数字输入端口di上的端口时,如图9和图10所示,当安装人员将外部行程开关,限位开关,光电开关,继电器等接好后测试中发现信号线接错,此时大部分厂商的控制器必须要安装人员将信号开关调换接口才行,而功能扩展可以有效的解决此问题,无需更改硬件接口线路,只需在控制器上简单操作即可,步骤如下:

66.1)修改条件,管理员密码登录,目的是不能随便修改。

67.2)切换到调试模式,目的确保人员安全问题。

68.3)若后安全门1实际接在端口4上,此时只需将后安全门1前的端口号修改为4即可。

69.如图15所示,数字输出端口do包括与控制电磁阀上的接口连接的电磁阀端口,与冷却水系统上的接口连接冷却水端口,与机械手信号上的接口连接的机械手端口,与继电器上的接口连接的第二继电器端口。

70.实际工作时,如图11和图12所示,当安装人员将外部控制电磁阀,冷却水系统,机械手信号,继电器等接好后测试中发现信号线接错,此时大部分厂商的控制器必须要安装人员将对应点调换接口才行,而功能扩展可以有效的解决此问题,无需更改硬件接口线路,只需在控制器上简单操作即可,步骤如下:

71.1)修改条件,管理员密码登录,目的是不能随便修改。

72.2)切换到调试模式,目的确保人员安全问题。

73.3)若顶针进和退线路接反,此时只需将顶进和顶退的端口号互换一下即可。

74.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。