1.本发明涉及锁具技术领域,尤其是涉及一种电子后锁及其控制方法。

背景技术:

2.随着生活水平的提高,电子门锁的普及率逐渐提高。通常情况下,为降低花销,用户倾向于选择对旧锁进行改造,电子门锁需兼容全自动模式及旧锁的手动模式,相关技术中,电子门锁通常需要设置较多的传感器,成本较高,并且电动开锁或上锁的控制较为复杂。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种电子后锁,能够兼容全自动模式及手动模式,能够降低成本,且控制较为简单。

4.本发明还提出了一种应用于上述电子后锁的控制方法。

5.本发明第一方面实施例提供的电子后锁,包括外壳、驱动组件、轴套及基板,

6.外壳,包括壳体和旋钮,部分所述旋钮嵌设于所述壳体且能够相对所述壳体转动;

7.驱动组件,容纳于所述壳体的内部,所述驱动组件包括主动齿轮、从动齿轮及驱动件,所述驱动件连接于所述壳体,所述主动齿轮连接于所述驱动件的输出端,所述从动齿轮与所述主动齿轮啮合,所述驱动件能够驱动所述主动齿轮转动以带动所述从动齿轮转动,所述从动齿轮上开设有滑槽,沿所述从动齿轮的转动方向,所述滑槽设置有相对的第一抵持面及第二抵持面,所述从动齿轮上设置有检测片,所述从动齿轮具有初始位置、开锁位置及上锁位置;

8.轴套,至少部分容纳于所述壳体的内部,所述轴套包括本体和凸肋,所述凸肋连接于所述本体的外表面,所述本体固定连接于所述旋钮,所述本体穿设于所述滑槽,所述本体能够跟随所述旋钮转动以带动所述锁芯转动,所述凸肋容置于所述滑槽,所述本体能够带动所述凸肋在所述滑槽内转动,所述凸肋能够通过所述从动齿轮的转动抵持于所述第一抵持面或所述第二抵持面;

9.基板,连接于所述壳体并容置于所述壳体的内部,所述基板设置于所述从动齿轮的一侧,所述基板在靠近所述从动齿轮的一侧设置有第一传感器、第二传感器及第三传感器,所述第一传感器、所述第二传感器、所述第三传感器均与所述驱动件电连接,所述第一传感器、所述第二传感器、所述第三传感器以所述从动齿轮的中心为圆心等间距分布,所述从动齿轮位于所述初始位置时,所述检测片位于所述第二传感器处,所述从动齿轮位于所述上锁位置时,所述检测片位于所述第一传感器处,所述从动齿轮位于所述开锁位置时,所述检测片位于所述第三传感器处,所述从动齿轮能够从所述初始位置转动至所述开锁位置处以使所述轴套带动所述锁芯进入开锁状态,所述从动齿轮能够从所述初始位置处转动至所述上锁位置处以使所述轴套带动所述锁芯进入上锁状态。

10.本发明第一方面实施例提供的电子后锁,至少具有如下有益效果:从动齿轮上开

设有滑槽,轴套的凸肋容置于滑槽,且凸肋能够通过从动齿轮的转动抵持于相对设置的第一抵持面或第二抵持面,因此既能够通过驱动件驱动从动齿轮带动轴套转动的方式实现电动开关锁,也能够在从动齿轮不动的情况下,手动转动轴套使其在滑槽内转动的方式实现手动开关锁;基板上设置有三个传感器,能够分别指示出从动齿轮的开锁位置、初始位置及上锁位置,无需设置过多传感器即可识别出锁芯的状态,能够降低成本,且控制较为简单。

11.在本发明的一些实施例中,所述基板还设置有拨动开关,所述拨动开关与所述驱动件电连接,所述拨动开关用于调整所述驱动件驱动所述主动齿轮的转向。

12.在本发明的一些实施例中,所述本体的一端设置有限位槽,所述旋钮设置有限位凸起,所述限位凸起插接于所述限位槽,所述限位槽的槽壁用于对所述限位凸起在所述旋钮的转动方向上进行限位。

13.在本发明的一些实施例中,所述壳体设置有旋钮槽,所述旋钮槽的槽底开设有通孔,所述本体穿设于所述通孔,所述旋钮嵌设于所述旋钮槽。

14.在本发明的一些实施例中,所述旋钮槽的槽底设置有两个限位筋,所述旋钮靠近所述外壳的一侧设置有凸筋,所述凸筋位于两个所述限位筋之间,所述凸筋能够随着所述旋钮的转动在两个所述限位筋之间转动并被两个所述限位筋限位。

15.在本发明的一些实施例中,所述主动齿轮及所述从动齿轮均为直齿齿轮。

16.在本发明的一些实施例中,所述本体在远离所述旋钮的一端开设有十字槽,所述十字槽用于容纳锁芯连杆,所述锁芯连杆用于连接所述锁芯。

17.在本发明的一些实施例中,所述第一抵持面所在的平面与所述第二抵持面所在的平面相互垂直。

18.在本发明的一些实施例中,所述壳体开设有电池槽,所述外壳还包括电池盖,所述电池盖扣合于所述壳体以闭合所述电池槽。

19.本发明第二方面实施例提供的电子后锁控制方法,用于控制上述任一实施例所述的电子后锁,包括步骤:

20.锁芯处于上锁状态,所述凸肋抵持于所述第一抵持面,所述检测片位于所述第二传感器;

21.所述驱动件接收开锁信号并驱动所述主动齿轮带动所述从动齿轮向第一方向转动;

22.所述检测片到达所述第三传感器时,所述锁芯处于开锁状态,所述驱动件接收第一复位信号并驱动所述主动齿轮带动所述从动齿轮向所述第一方向的反方向转动;

23.所述检测片到达所述第二传感器时,所述驱动件接收第一完成信号并停止动作,所述凸肋抵持于所述第二抵持面,所述检测片位于所述第二传感器;

24.所述驱动件接收上锁信号并驱动所述主动齿轮带动所述从动齿轮向所述第一方向的反方向转动;

25.所述检测片到达所述第一传感器时,所述锁芯处于上锁状态,所述驱动件接收第二复位信号并驱动所述主动齿轮带动所述从动齿轮向所述第一方向转动;

26.所述检测片到达第二传感器时,所述驱动件接收第二完成信号并停止动作,所述凸肋抵持于所述第一抵持面,所述检测片位于所述第二传感器;

27.或,

28.所述锁芯处于上锁状态,所述凸肋抵持于所述第二抵持面,所述检测片位于所述第二传感器;

29.所述驱动件接收开锁信号并驱动所述主动齿轮带动所述从动齿轮向第二方向转动;

30.所述检测片到达所述第一传感器时,所述锁芯处于开锁状态,所述驱动件接收第三复位信号并驱动所述主动齿轮带动所述从动齿轮向所述第二方向的反方向转动;

31.所述检测片到达所述第二传感器时,所述驱动件接收第三完成信号并停止动作,所述凸肋抵持于所述第一抵持面,所述检测片位于所述第二传感器;

32.所述驱动件接收上锁信号并驱动所述主动齿轮带动所述从动齿轮向所述第二方向的反方向转动;

33.所述检测片到达所述第三传感器时,所述锁芯处于上锁状态,所述驱动件接收第四复位信号并驱动所述主动齿轮带动所述从动齿轮向所述第二方向转动;

34.所述检测片到达第二传感器时,所述驱动件接收第四完成信号并停止动作,所述凸肋抵持于所述第二抵持面,所述检测片位于所述第二传感器;

35.其中,所述第一方向与所述第二方向相反,所述第一抵持面位于所述第一方向上,所述第二抵持面位于所述第二方向上。

36.本发明第二方面实施例提供的电子后锁控制方法,至少具有如下有益效果:仅需三个传感器即可实现对从动齿轮的初始位置、开锁位置、上锁位置的检测,所需传感器数量较少,成本较低,并且,由于滑槽的存在,开锁动作及上锁动作的复位过程中,轴套位置均不变,仅从动齿轮转动复位,每一次收到开锁信号或上锁信号,从动齿轮均从初始位置开始动作,控制较为简单,便于控制功耗;以及,本发明第二方面提供的电子后锁控制方法能够适配第一方向及第二方向两个相反方向的开锁,能够适配不同的原有锁芯,通用性较好。

37.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

38.下面结合附图和实施例对本发明做进一步的说明,其中:

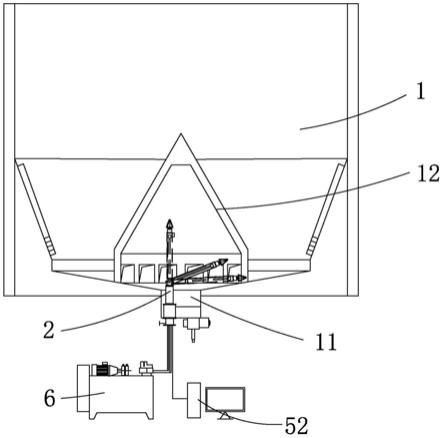

39.图1为本发明第一方面提供的一些实施例的电子后锁的爆炸示意图;

40.图2为图1所示的电子后锁的另一角度的爆炸示意图;

41.图3为图1所示的电子后锁的从动齿轮及第一传感器、第二传感器、第三传感器的主视图;

42.图4

‑

a、图4

‑

b、图4

‑

c、图5

‑

a、图5

‑

b、图5

‑

c为本发明第二方面提供的一些实施例的电子后锁控制方法的动作示意图。

43.附图标记:

44.外壳100,壳体110,旋钮槽111,通孔1111,限位筋1112,电池槽112,旋钮120,限位凸起121,限位角1211,凸筋122,电池盖130,驱动组件200,主动齿轮210,从动齿轮220,滑槽221,第一抵持面2211,第二抵持面2212,检测片222,驱动件230,轴套300,本体310,限位槽311,十字槽312,凸肋320,基板400,第一传感器410,第二传感器420,第三传感器430,拨动开关440。

具体实施方式

45.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

46.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

47.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

48.本发明的描述中,参考术语“一个实施例”、“一些实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

49.本发明第一方面实施例提供的电子后锁,包括外壳100、驱动组件200、轴套300及基板400,

50.外壳100,包括壳体110和旋钮120,部分旋钮120嵌设于壳体110且能够相对壳体110转动;

51.驱动组件200,容纳于壳体110的内部,驱动组件200包括主动齿轮210、从动齿轮220及驱动件230,驱动件230连接于壳体110,主动齿轮210连接于驱动件230的输出端,从动齿轮220与主动齿轮210啮合,驱动件230能够驱动主动齿轮210转动以带动从动齿轮220转动,从动齿轮220上开设有滑槽221,沿从动齿轮220的转动方向,滑槽221设置有相对的第一抵持面2211及第二抵持面2212,第一抵持面2211所在的平面与第二抵持面2212所在的平面相互垂直,从动齿轮220上设置有检测片222,从动齿轮220具有初始位置、开锁位置及上锁位置;

52.轴套300,至少部分容纳于壳体110的内部,轴套300包括本体310和凸肋320,凸肋320连接于本体310的外表面,本体310固定连接于旋钮120,本体310穿设于滑槽221,本体310能够跟随旋钮120转动以带动锁芯转动,凸肋320容置于滑槽221,本体310能够带动凸肋320在滑槽221内转动,凸肋320能够通过从动齿轮220的转动抵持于第一抵持面2211或第二抵持面2212;

53.基板400,连接于壳体110并容置于壳体110的内部,基板400设置于从动齿轮220的一侧,基板400在靠近从动齿轮220的一侧设置有第一传感器410、第二传感器420及第三传感器430,第一传感器410、第二传感器420、第三传感器430均与驱动件230电连接,第一传感器410、第二传感器420、第三传感器430以从动齿轮220的中心为圆心等间距分布,从动齿轮220位于初始位置时,检测片222位于第二传感器420处,从动齿轮220位于上锁位置时,检测片222位于第一传感器410处,从动齿轮220位于开锁位置时,检测片222位于第三传感器430处,从动齿轮220能够从初始位置转动至开锁位置以使轴套300带动锁芯进入开锁状态,从

动齿轮220能够从初始位置转动至上锁位置以使轴套300带动锁芯进入上锁状态。

54.例如,如图1至图2所示,电子后锁包括外壳100、驱动组件200、轴套300及基板400,从动齿轮220上开设有滑槽221,轴套300的凸肋320容置于滑槽221,且凸肋320能够通过从动齿轮220的转动抵持于相对设置的第一抵持面2211或第二抵持面2212,因此既能够通过驱动件230驱动从动齿轮220带动轴套300转动的方式实现电动开关锁,也能够在从动齿轮220不动的情况下,手动转动轴套300使其在滑槽221内转动的方式实现手动开关锁。

55.参照图3,以下以锁芯向a方向转动开锁为例,说明电动开关锁的动作过程,需要说明的是,此时上方为第一传感器410,下方为第三传感器430:

56.开锁的动作过程为:参照图4

‑

a,锁芯处于上锁状态,凸肋320抵持于第一抵持面2211,检测片222位于第二传感器420,驱动件230接收到开锁信号后,参照图4

‑

b,驱动件230驱动主动齿轮210带动从动齿轮220向第一方向a转动,在第一抵持面2211与凸肋320的抵持作用下,轴套300能够跟随从动齿轮220一起转动,直至检测片222到达第三传感器430,锁芯处于开锁状态,此时驱动件230接收到第一复位信号,参照图4

‑

c,驱动件230驱动主动齿轮210带动从动齿轮220向第一方向a的反方向转动,由于滑槽221的存在,复位过程中,轴套300保持不动,仅从动齿轮220转动复位,直至检测片222到达第二传感器420,驱动件230接收到第一完成信号并停止动作,开锁动作完成。

57.上锁的动作过程为:参照图5

‑

a,锁芯处于开锁状态,凸肋320抵持于第二抵持面2212,检测片222位于第二传感器420,驱动件230接收到上锁信号后,参考图5

‑

b,驱动件230驱动主动齿轮210带动从动齿轮220向第一方向a的反方向转动,在第二抵持面2212与凸肋320的抵持作用下,轴套300能够跟随从动齿轮220一起转动,直至检测片222到达第一传感器410,锁芯处于上锁状态,此时驱动件230接收到第二复位信号,参照图5

‑

c,驱动件230驱动主动齿轮210带动从动齿轮220向第一方向a转动,由于滑槽221的存在,复位过程中,轴套300保持不动,仅从动齿轮220转动复位,直至检测片222到达第二传感器420,驱动件230接收到第二完成信号并停止动作,上锁动作完成。

58.需要说明的是,本发明第一方面提供的电子后锁也适用于向b方向转动开锁的锁芯。

59.由上述动作过程,能够理解的是,本发明第一方面提供的电子后锁仅需三个传感器即可实现对从动齿轮的初始位置、开锁位置、上锁位置的检测,所需传感器数量较少,能够降低成本,并且,由于滑槽的存在,开锁动作及上锁动作的复位过程中,轴套位置均不变,仅从动齿轮转动复位,每一次收到开锁信号或上锁信号,从动齿轮均从初始位置开始动作,控制较为简单,便于控制功耗;以及,本发明第一方面提供的电子后锁能够适配第一方向及第二方向两个相反方向的开锁,能够适配不同的原有锁芯,通用性较好。

60.可以理解的是,第一传感器410、第二传感器420及第三传感器430均可采用光耦开关。

61.在本发明的一些实施例中,基板400还设置有拨动开关440,拨动开关440与驱动件230电连接,拨动开关440用于调整驱动件230驱动主动齿轮210的转向。

62.例如,如图2所示,基板400还设置有拨动开关440,拨动开关440与驱动件230电连接,拨动开关440用于调整驱动件230驱动主动齿轮210的转向,比如,参照图3,若原有的锁芯向a方向转动时开锁,向b方向转动时上锁,则调整拨动开关440至一侧,使驱动件230在开

锁动作时驱动主动齿轮210向b方向转动以带动从动齿轮220向a方向转动,在上锁动作时驱动主动齿轮210向a方向转动以带动从动齿轮220向b方向转动;若原有的锁芯向b方向转动时开锁,向a方向转动时上锁,则调整拨动开关440至另一侧,使驱动件230在开锁动作时驱动主动齿轮210向a方向转动以带动从动齿轮220向b方向转动,在上锁动作时驱动主动齿轮210向b方向转动以带动从动齿轮220向a方向转动,从而使电子后锁能够适配不同方向开锁的锁芯。

63.在本发明的一些实施例中,本体310的一端设置有限位槽311,旋钮120设置有限位凸起121,限位凸起121插接于限位槽311,限位槽311的槽壁用于对限位凸起121在旋钮120的转动方向上进行限位。

64.例如,如图1至图2所示,本体310的一端设置有限位槽311,旋钮120设置有限位凸起121,限位凸起121插接于限位槽311,限位槽311的槽壁用于对限位凸起121在旋钮120的转动方向上进行限位,以保证手动开关锁时,作用于旋钮120的力能够传递至本体310,提高电子后锁的可靠性。

65.可以理解的是,限位槽311及限位凸起121的形状不做限制,可设置为方形、多边形等,能够限制相对转动即可。

66.在本发明的一些实施例中,壳体110设置有旋钮槽111,旋钮槽111的槽底开设有通孔1111,本体310穿设于通孔1111,旋钮120嵌设于旋钮槽111。

67.例如,如图1所示,壳体110设置有旋钮槽111,旋钮槽111的槽底开设有通孔1111,本体310穿设于通孔1111,旋钮120嵌设于旋钮槽111。旋钮槽111能够为旋钮120提供安装位置,且能够对旋钮120起到一定的限位作用,通孔1111能够为旋钮120与轴套300的本体310的连接提供空间,便于安装。

68.在本发明的一些实施例中,旋钮槽111的槽底设置有两个限位筋1112,旋钮120靠近外壳100的一侧设置有凸筋122,凸筋122位于两个限位筋1112之间,凸筋122能够随着旋钮120的转动在两个限位筋1112之间转动并被两个限位筋1112限位。

69.例如,如图1所示,旋钮槽111的槽底设置有两个限位筋1112,旋钮120靠近外壳100的一侧设置有凸筋122,凸筋122位于两个限位筋1112之间,凸筋122能够随着旋钮120的转动在两个限位筋1112之间转动并被两个限位筋1112限位。凸筋122与限位筋1112的配合能够实现对旋钮120的限位,在手动开关锁中,开锁到位或上锁到位时,凸筋122与限位筋1112的抵持作用能够给用户提供力反馈,提示用户已开锁到位或已上锁到位。

70.可以理解的是,两个限位筋1112所限制出的旋钮120的转动范围应与滑槽221限制出的轴套300的转动范围相同。

71.在本发明的一些实施例中,主动齿轮210及从动齿轮220均为直齿齿轮。

72.例如,如图1至图2所示,主动齿轮210及从动齿轮220均为直齿齿轮,直齿齿轮的传动更加可靠,在传动力较大的情况下,能够减少跳齿情况的发生,提高电子后锁的可靠性。

73.在本发明的一些实施例中,本体310在远离旋钮120的一端开设有十字槽312,十字槽312用于容纳锁芯连杆,锁芯连杆用于连接锁芯。

74.例如,如图2所示,本体310在远离旋钮120的一端开设有十字槽312,十字槽312用于容纳锁芯连杆,锁芯连杆用于连接锁芯。锁芯连杆应采用扁平状杆,锁芯连杆一端插接于十字槽312中,另一端连接于锁芯,以实现轴套300与锁芯之间的传动。十字槽312与锁芯连

杆之间能够实现两个不同方向的插接,以适配不同方向开锁的锁芯。

75.在本发明的一些实施例中,第一抵持面2211所在的平面与第二抵持面2212所在的平面相互垂直。

76.例如,如图3所示,第一抵持面2211所在的平面与第二抵持面2212所在的平面相互垂直,便于加工定位,能够降低制造成本。

77.在本发明的一些实施例中,壳体110开设有电池槽112,外壳100还包括电池盖130,电池盖130扣合于壳体110以闭合电池槽112。

78.例如,如图1至图2所示,壳体110开设有电池槽112,电池槽112用于安装电池,以向驱动件230提供电力,外壳100还包括电池盖130,电池盖130扣合于壳体110以闭合电池槽112。电池盖130能够对电池起到保护作用,且能够提高外观的整洁度。

79.下面结合图4

‑

a至图5

‑

c以两个完整实施例详细描述根据本发明第二方面实施例提供的电子后锁控制方法。值得理解的是,下述描述仅是示例性说明,而不是对本发明的具体限制。

80.实施例一

81.本实施例中,上方为第一传感器410,下方为第三传感器430。

82.开锁动作:

83.锁芯处于上锁状态,凸肋320抵持于第一抵持面2211,检测片222位于第二传感器420;

84.驱动件230接收开锁信号并驱动主动齿轮210带动从动齿轮220向第一方向a转动;

85.检测片222到达第三传感器430时,锁芯处于开锁状态,驱动件230接收第一复位信号并驱动主动齿轮210带动从动齿轮220向第一方向a的反方向转动;

86.检测片222到达第二传感器420时,驱动件230接收第一完成信号并停止动作,凸肋320抵持于第二抵持面2212,检测片222位于第二传感器420。

87.参照图4

‑

a,锁芯处于上锁状态,凸肋320抵持于第一抵持面2211,检测片222位于第二传感器420,驱动件230接收到开锁信号后,参照图4

‑

b,驱动件230驱动主动齿轮210带动从动齿轮220向第一方向a转动,在第一抵持面2211与凸肋320的抵持作用下,轴套300能够跟随从动齿轮220一起转动,直至检测片222到达第三传感器430,锁芯处于开锁状态,此时驱动件230接收到第一复位信号,参照图4

‑

c,驱动件230驱动主动齿轮210带动从动齿轮220向第一方向a的反方向转动,由于滑槽221的存在,复位过程中,轴套300保持不动,仅从动齿轮220转动复位,直至检测片222到达第二传感器420,驱动件230接收到第一完成信号并停止动作,开锁动作完成。

88.上锁动作:

89.锁芯处于开锁状态,凸肋320抵持于第二抵持面2212,检测片222位于第二传感器420;

90.驱动件230接收上锁信号并驱动主动齿轮210带动从动齿轮220向第一方向a的反方向转动;

91.检测片222到达第一传感器410时,锁芯处于上锁状态,驱动件230接收第二复位信号并驱动主动齿轮210带动从动齿轮220向第一方向a转动;

92.检测片222到达第二传感器420时,驱动件230接收第二完成信号并停止动作,凸肋

320抵持于第一抵持面2211,检测片222位于第二传感器420。

93.参照图5

‑

a,锁芯处于开锁状态,凸肋320抵持于第二抵持面2212,检测片222位于第二传感器420,驱动件230接收到上锁信号后,参考图5

‑

b,驱动件230驱动主动齿轮210带动从动齿轮220向第一方向a的反方向转动,在第二抵持面2212与凸肋320的抵持作用下,轴套300能够跟随从动齿轮220一起转动,直至检测片222到达第一传感器410,锁芯处于上锁状态,此时驱动件230接收到第二复位信号,参照图5

‑

c,驱动件230驱动主动齿轮210带动从动齿轮220向第一方向a转动,由于滑槽221的存在,复位过程中,轴套300保持不动,仅从动齿轮220转动复位,直至检测片222到达第二传感器420,驱动件230接收到第二完成信号并停止动作,上锁动作完成。

94.实施例二

95.本实施例中,上方为第三传感器430,下方为第一传感器410。

96.开锁动作:

97.锁芯处于上锁状态,凸肋320抵持于第二抵持面2212,检测片222位于第二传感器420。

98.驱动件230接收开锁信号并驱动主动齿轮210带动从动齿轮220向第二方向b转动;

99.检测片222到达第一传感器410时,锁芯处于开锁状态,驱动件230接收第三复位信号并驱动主动齿轮210带动从动齿轮220向第二方向b的反方向转动;

100.检测片222到达第二传感器420时,驱动件230接收第三完成信号并停止动作,凸肋320抵持于第一抵持面2211,检测片222位于第二传感器420。

101.参照图5

‑

a,锁芯处于开锁状态,凸肋320抵持于第二抵持面2212,检测片222位于第二传感器420,驱动件230接收到上锁信号后,参考图5

‑

b,驱动件230驱动主动齿轮210带动从动齿轮220向第二方向b转动,在第二抵持面2212与凸肋320的抵持作用下,轴套300能够跟随从动齿轮220一起转动,直至检测片222到达第一传感器410,锁芯处于上锁状态,此时驱动件230接收到第三复位信号,参照图5

‑

c,驱动件230驱动主动齿轮210带动从动齿轮220向第二方向b的反方向转动,由于滑槽221的存在,复位过程中,轴套300保持不动,仅从动齿轮220转动复位,直至检测片222到达第二传感器420,驱动件230接收到第三完成信号并停止动作,上锁动作完成。

102.上锁动作:

103.锁芯处于开锁状态,凸肋320抵持于第一抵持面2211,检测片222位于第二传感器420;

104.驱动件230接收上锁信号并驱动主动齿轮210带动从动齿轮220向第二方向b的反方向转动;

105.检测片222到达第三传感器430时,锁芯处于上锁状态,驱动件230接收第四复位信号并驱动主动齿轮210带动从动齿轮220向第二方向b转动;

106.检测片222到达第二传感器420时,驱动件230接收第四完成信号并停止动作,凸肋320抵持于第二抵持面2212,检测片222位于第二传感器420;

107.参照图4

‑

a,锁芯处于上锁状态,凸肋320抵持于第一抵持面2211,检测片222位于第二传感器420,驱动件230接收到开锁信号后,参照图4

‑

b,驱动件230驱动主动齿轮210带动从动齿轮220向第二方向b的反方向转动,在第一抵持面2211与凸肋320的抵持作用下,轴

套300能够跟随从动齿轮220一起转动,直至检测片222到达第三传感器430,锁芯处于开锁状态,此时驱动件230接收到第四复位信号,参照图4

‑

c,驱动件230驱动主动齿轮210带动从动齿轮220向第二方向b转动,由于滑槽221的存在,复位过程中,轴套300保持不动,仅从动齿轮220转动复位,直至检测片222到达第二传感器420,驱动件230接收到第四完成信号并停止动作,开锁动作完成。

108.上述两个实施例中,第二传感器420能够指示出从动齿轮220的初始位置,第一传感器410及第三传感器430分别指示出从动齿轮220的开锁位置和上锁位置,仅需三个传感器即可实现三个位置的检测,所需传感器数量较少,成本较低,并且,由于滑槽的存在,开锁动作及上锁动作的复位过程中,轴套300位置均不变,仅从动齿轮220转动复位,每一次收到开锁信号或上锁信号,从动齿轮220均从初始位置开始动作,控制逻辑较为简单,便于控制功耗;以及,由上述两实施例可以看出,本发明第二方面提供的电子后锁控制方法能够实现第一方向a及第二方向b两个相反方向的开锁,因此能够适配开锁方向不同的原有锁芯,通用性较好。

109.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。