1.本发明涉及消防领域,特别是指一种可热塑橡胶面料的制备方法以及由该方法制备的可热塑橡胶面料,该橡胶具有稳定的化学防护性能。

背景技术:

2.我国当前生产的化学防护服面料技术途径主要有普通民企的pvc压延复合技术以及军工企业的丁基橡胶压延复合硫化技术。pvc覆合的防护面料在制作防护服的过程中一般采用pvc贴条热塑工艺来密封防护服的接缝处。采用热塑工艺虽然能将pvc贴条牢牢密封于接缝处,但是由于pvc材料自身的化学稳定性差,其耐腐蚀性差、尤其是耐化学品渗透性能极低,所以这种防护服,只能作为低端的酸碱性化学品防护服使用。

3.虽然采用热塑工艺能将贴条跟防护服面料融为一体,但是目前市面上还没有出现一种化学性能稳定并且可以进行热塑的橡胶贴条。

4.因此,目前丁基橡胶压延复合面料防护服的制作过程还是普遍采用刷胶工艺(胶水粘合的方式)来密封防护服的接缝处。即先缝纫,接着裁片(形成贴条),然后利用胶水将贴条进行贴合,最后进行压合。贴条由上述防护服面料裁剪而成。

5.其具体工艺如下:

6.先将防护服连接处缝合,然后利用胶水将贴条贴合于缝合处,待胶水晾至不粘手,再压合。此种工艺是目前国内市场采用的通俗做法,但有两个问题一直不能解决。第一,采用胶水刷涂工艺质量不稳定。首先,胶水本身具有不稳定性,不管是刷胶的厚度,晾干的时间,还是所处环境的温度湿度都有非常高的要求,因此对操作人员的经验要求非常高,同时胶水干了之后会发硬,时间一长容易开胶,特别是一些特殊部位很容易形成应力集中导致开胶。第二,刷胶工艺效率很低,耗费时间很长。

技术实现要素:

7.本发明提供一种可热塑的橡胶面料及其制备方法,其目的在于提供一种化学可靠性高并且可热塑的橡胶面料。

8.为了达到目的,本发明提供的技术方案如下:

9.一种可热塑橡胶面料的制备方法,它包括以下步骤:

10.a、塑炼,将氯丁橡胶和丁基橡胶分别进行塑炼;

11.b、混炼,将上述各塑炼后的橡胶分别进行混炼并制成相应的混炼胶,其中:

12.在塑炼后的氯丁橡胶中加入硬脂酸、白炭黑、颜料黄、防老剂4010na、防老剂tnp、氯化石蜡、十溴二苯烷、n-十二烷硫醇、促进剂na-101、氧化锌以及氧化镁进行混炼并制成氯丁混炼胶,其重量份数分别为:100份氯丁橡胶、0.8-1.2份硬脂酸、35-45份白炭黑、0.8-1.5份颜料黄、1-3份防老剂4010na、0.5-1.5份防老剂tnp、15-25份氯化石蜡、35-45份十溴二苯烷、1-2份n-十二烷硫醇、1-3份促进剂na-101、8-12份氧化锌以及4-6份氧化镁;

13.在塑炼后的丁基橡胶中加入氧化锌、硬脂酸、轻质碳酸钙、颜料黄、防老剂2246、氯

化石蜡、十溴二苯烷、二硫化四甲基秋兰姆、三聚硫氰酸、烷基苯酚二硫物以及硫磺进行混炼并制成丁基混炼胶,其重量份数分别为:100份丁基橡胶、4-6份氧化锌、0.5-1.5份硬脂酸、15-25份轻质碳酸钙、1-3份颜料黄、1-2份防老剂2246、25-35份氯化石蜡、35-42份十溴二苯烷、0.8-1.2份二硫化四甲基秋兰姆、1-2份三聚硫氰酸、1-3份烷基苯酚二硫物以及1-2份硫磺;

14.c、混炼胶破碎,分别将上述混炼后的氯丁混炼胶和丁基混炼胶切割成粒径≤5cm的颗粒;

15.d、胶浆制备,将上述各粉碎后的颗粒分别溶解于有机溶剂,其中:

16.氯丁混炼胶按照重量份数比0.5:1溶解于甲苯内,制成氯丁混炼胶浆;

17.丁基混炼胶按照重量份数比0.5:1溶解于溶剂汽油内,制成丁基混炼胶浆;e、涂布,在基布上分别涂覆至少一层上述各胶浆,每涂覆一层,分别进行加热烘干,以此制得复合层坯料;

18.f、硫化,将上述复合层坯料置于温度80—120℃以及硫化压力25—30kg/cm2的环境下进行硫化反应,持续3—5min,制得成品橡胶面料。

19.在推荐的实施方式中,氯丁橡胶和配合剂的重量份数分别为:100份氯丁橡胶、1份硬脂酸、40份白炭黑、1份颜料黄、2份防老剂4010na、1份防老剂tnp、20份氯化石蜡、40份十溴二苯烷、1.5份n-十二烷硫醇、2份促进剂na-101、10份氧化锌以及5份氧化镁;

20.丁基橡胶和配合剂的重量份数分别为:100份丁基橡胶、5份氧化锌、1份硬脂酸、20份轻质碳酸钙、2份颜料黄、1.5份防老剂2246、30份氯化石蜡、40份十溴二苯烷、1份二硫化四甲基秋兰姆、1.5份三聚硫氰酸、2份烷基苯酚二硫物以及1.5份硫磺。

21.在推荐的实施方式中,步骤e中,所述基布的正面从内到外依次涂覆5层氯丁混炼胶浆和10层丁基混炼胶浆,每层的厚度为0.02mm。

22.在推荐的实施方式中,氯丁混炼胶浆在涂布之前,需在氯丁混炼胶浆中以5:1的重量份数比加入间-甲-白-钴体系。

23.在推荐的实施方式中,步骤f中,上述复合层坯料置于温度90℃以及硫化压力27kg/cm2的环境下进行硫化反应,持续3min。

24.在推荐的实施方式中,所述基布为离型布。

25.一种可热塑橡胶面料,其特征在于:所述可热塑橡胶面料由权利要求1—5任一所述的方法制得。

26.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

27.1、本发明的橡胶面料裁剪成贴条后,可以在防护服的接缝处直接进行热塑,使其跟防护服面料结合为一体,具有理想的结合强度。

28.2、本发明制备的橡胶面料由氯丁橡胶和丁基橡胶作为主要原料,按照相应的配方进行混炼,并制备成相应的胶浆逐层涂覆在基布上,不仅阻燃、耐高/低温,而且能够防止多种化学渗透。

29.3、由本发明的橡胶面料制成的贴条,不仅本身的化学性能稳定,而且能够以热塑的方式贴合于防护服的接缝处,因此可以确保接缝处的安全性。

附图说明

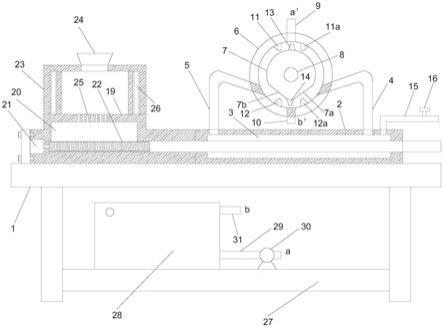

30.图1为本发明的剖面结构示意图。

具体实施方式

31.为进一步了解本发明的内容,结合实施例对本发明作详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

32.实施例一,本实施例为本发明的优选实施方式。

33.一种可塑橡胶面料的制备方法,它包括以下步骤:

34.1、塑炼,将氯丁橡胶和丁基橡胶分别进行塑炼,目的是使生胶由弹性体变成可塑性物质,同时生胶的可塑性均匀可以为后续混练做准备。塑炼温度一般为40-70℃,时间为10-20min。

35.2、混炼,将氯丁橡胶和丁基橡胶按照配方要求进行混练。目的是使得生胶中补入各种助剂,让混炼胶理化性能符合设计要求,符合自身的生产工艺条件,方便生产。比如补强剂提高强度,增塑剂提高流动符合硬度,特殊助剂提高电阻率,提高阻燃率,其它助剂提供良好的生产工艺等等。其具体配方如下:

36.氯丁橡胶配方(质量份)

37.氯丁橡胶100氯化石蜡20硬脂酸1十溴二苯烷40白炭黑40n-十二烷硫醇1.5颜料黄1促进剂na-1012防老剂4010na2氧化锌10防老剂tnp1氧化镁5

38.丁基橡胶配方(质量份)

39.丁基橡胶100氯化石蜡30氧化锌5十溴二苯烷40硬脂酸1tmtd1轻质碳酸钙20tcy1.5颜料黄2vultac#52防老剂22461.5硫磺1.5

40.备注:tmtd 二硫化四甲基秋兰姆;

41.tcy

ꢀꢀꢀꢀꢀꢀꢀꢀ

三聚硫氰酸

42.vultac#5

ꢀꢀꢀ

烷基苯酚二硫物

43.3、混炼胶破碎,分别将上述混炼后的氯丁混炼胶和丁基混炼胶切割成粒径小于5公分的颗粒。主要目的是便于溶解搅拌,加快溶解速度。

44.4、胶浆制备,将上述各粉碎后的颗粒分别溶解于各自的有机溶剂,其中:

45.氯丁混炼胶按照重量份数比0.5:1溶解于甲苯内,制成氯丁混炼胶浆;

46.丁基混炼胶按照重量份数比0.5:1溶解于溶剂汽油内,制成丁基混炼胶浆;

47.5、过滤,过滤步骤4的各种胶浆中的未溶解颗粒和杂质,过滤的主要目的是使得到的胶浆统一均匀,保证胶浆满足涂层(涂布)的要求。

48.6、在氯丁混炼胶浆中以5:1的重量份数比加入间-甲-白-钴体系,并搅拌均匀。

49.7、涂布,基布(本实施例采用0.15mm厚度的离型布)的正面从内到外依次涂覆5层氯丁混炼胶浆和10层丁基混炼胶浆。

50.具体的;

51.①

采用氯丁混炼胶浆在基布正面涂覆一遍,烘箱采用连续阶梯式升温,加热烘干,保证胶浆内部的溶剂尽量挥发。如此重复5次,完成氯丁混炼胶浆的涂布工序。

52.②

采用丁基混炼胶浆涂覆一遍,烘箱采用连续阶梯式升温,加热烘干,保证胶浆内部的溶剂尽量挥发。如此重复10次,完成丁基混炼胶浆的涂布工序。

53.本实施例中上述各胶浆层的单次涂覆厚度为0.02mm,并且涂覆过程在涂布装置内进行,每涂覆一层,便在连续式烘箱进行加热烘干并通过后序的冷却辊冷却,以此制得复合层坯料。需要指出的是,涂布装置在涂覆过程中,每次的涂覆厚度为0.02mm。

54.8、硫化,本实施例采用鼓式硫化机对复合层坯料进行低温热压。其具体过程如下:

55.①

清洁硫化机硫化辊和钢带的卫生。

56.②

设定硫化的参数,硫化时间为3min,硫化温度采用90℃,硫化压力采用27kg/cm2。将复合层坯料平整放入鼓式硫化机内,得到一块外观整洁,质地均匀,紧密性好的可热塑橡胶面料。

57.参照图1,一种可热塑橡胶面料,它包括基布层1、位于基布上的五层氯丁混炼胶浆层2以及位于氯丁混炼胶浆层2外的十层丁基混炼胶浆层3,即基布层1上先后涂覆有五层氯丁混炼胶浆层2和十层丁基混炼胶浆层3。其中基布层1的厚度为0.15mm,每层氯丁混炼胶浆层2和每层丁基混炼胶浆层3的厚度均为0.02mm,因此本实施例中,可热塑橡胶面料的厚度只有0.45mm。对该产品的阻燃和化学测试得到下述两表:

58.表1为实施例一可热塑橡胶面料阻燃性能的检测结果和标准值的对比:

[0059] 规范指标实测值有焰燃烧时间/s≤10≤5无焰燃烧时间/s≤10≤5损毁长度/cm≤10≤10

[0060]

从表1不难看出,本实施例的可热塑橡胶面料具有良好的阻燃性能。

[0061]

表2为实施例一成品面料各项化学渗透性能的检测结果和标准值的对比

[0062]

化学试剂试验温度平均渗透时间(指标)实测值二甲基硫酸盐32℃

±

1℃≥60min≥120min氨气32℃

±

1℃≥60min≥120min氯气32℃

±

1℃≥60min≥120min氰氯化物32℃

±

1℃≥60min≥120min羰基氯化物32℃

±

1℃≥60min≥120min氢氰化物32℃

±

1℃≥60min≥120min

[0063]

从表2可以看出,该防护面料对6种主要常见有毒工业化学品渗透,防护时间均不小于60分钟,可见其化学防护能力良好。

[0064]

另外,本发明制备的可热塑橡胶面料主要用作防护服的接缝的贴条,使用时先将可热塑橡胶面料裁剪成一定宽度的贴条(一般为2公分),然后利用热缝机将防护服的接缝

缝合的同时完成热塑贴条工作。热缝机的压力0.3mpa,线速度为3米/分钟,温度为250℃。经过测试贴条的粘附强度达到2.3kn/m,基本不会出现接缝处脱胶的问题。

[0065]

实施例二

[0066]

本实施例二跟实施例一的工艺基本相同,其主要区别在于,本实施例二中,两种橡胶在混炼过程中,所加入配合剂的配比略有改变。具体如下:

[0067]

氯丁橡胶配方(质量份)

[0068][0069][0070]

丁基橡胶配方(质量份)

[0071]

丁基橡胶100氯化石蜡25氧化锌4十溴二苯烷35硬脂酸0.5tmtd0.8轻质碳酸钙15tcy1颜料黄1vultac#51防老剂22461硫磺1

[0072]

本实施例二制得可热塑橡胶面料跟实施例一的可热塑橡胶面料基本相同,虽然个别性能参数上略有增减也基本能符合行业标准,但是其综合性能稍逊于实施例一的可热塑橡胶面料。

[0073]

实施例三

[0074]

本实施例三跟实施例一的工艺基本相同,其主要区别在于,本实施例三中,两种橡胶在混炼过程中,所加入配合剂的配比略有改变。具体如下:

[0075]

氯丁橡胶配方(质量份)

[0076]

氯丁橡胶100氯化石蜡25硬脂酸1.2十溴二苯烷45白炭黑45n-十二烷硫醇2颜料黄1.5促进剂na-1013防老剂4010na3氧化锌12防老剂tnp1.5氧化镁6

[0077]

丁基橡胶配方(质量份)

[0078][0079][0080]

本实施例三制得可热塑橡胶面料跟实施例一的可热塑橡胶面料基本相同,虽然个别性能参数上略有增减也基本能符合行业标准,但是其综合性能稍逊于实施例一的可热塑橡胶面料。

[0081]

以上结合实施例对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。