1.本发明涉及压缩机技术领域,特别涉及一种活塞、压缩组件及旋转式压缩机。

背景技术:

2.相关技术中,在旋转式压缩机的结构中,压缩组件包括气缸和活塞,气缸内设置有工作腔和滑片槽,活塞在工作腔中偏心旋转,滑片槽中设有滑动的滑片,滑片保持抵接活塞的外壁,滑片将工作腔分隔为吸气区域和排气区域。

3.活塞由曲轴驱动偏心旋转,活塞的轴孔内壁与曲轴配合,在气体的压力作用下,轴孔内壁与曲轴之间容易产生磨损,因此活塞大多采用合金材料,以满足耐磨性的要求,但是合金材料的价格较高,导致旋转式压缩机的成本升高,不利于市场竞争。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种活塞,能够减少轴孔的内壁与曲轴之间的磨损,无须采用成本高的合金材料,有助于降低转式压缩机的成本。

5.本发明同时提出应用上述活塞的压缩组件及旋转式压缩机。

6.根据本发明第一方面实施例的一种活塞,应用于旋转式压缩机,包括活塞主体,所述活塞主体的中部设置有轴孔,所述轴孔的内壁设置有通过热处理步骤成型的耐磨层,所述耐磨层的硬度为a,满足hrc35≤a≤hrc55。

7.根据本发明第一方面实施例的活塞,至少具有如下有益效果:在活塞的轴孔内壁通过热处理步骤制造出耐磨层,耐磨层的硬度设定在hrc35至hrc55之间,能够减少轴孔的内壁与曲轴之间的磨损,提高活塞的使用可靠性;而且活塞无须采用高成本的合金材料,有利于降低旋转式压缩机的制造成本,提升竞争力。

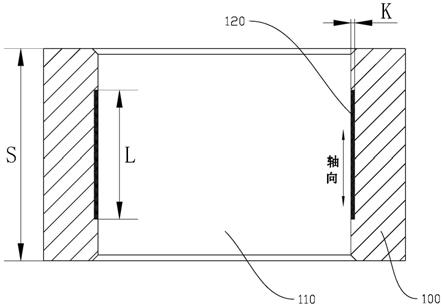

8.根据本发明第一方面的一些实施例,沿所述轴孔的轴向,所述耐磨层的高度尺寸为l,所述活塞主体的高度尺寸为s,满足0.4≤l/s≤0.8。

9.根据本发明第一方面的一些实施例,沿所述轴孔的轴向,所述耐磨层覆盖所述轴孔的内壁。

10.根据本发明第一方面的一些实施例,所述轴孔的内壁设置有内凸环,所述内凸环沿所述轴孔的径向凸起,所述耐磨层位于所述内凸环的内壁面。

11.根据本发明第一方面的一些实施例,沿所述轴孔的径向,所述耐磨层的深度尺寸为k,满足k≥0.1mm。

12.根据本发明第一方面的一些实施例,所述活塞主体的基体材料硬度为b,满足a/b≥1.5。

13.根据本发明第一方面的一些实施例,所述活塞主体的基体材料为球墨铸铁。

14.根据本发明第一方面的一些实施例,所述热处理步骤包括表面高频淬火以及回火。

15.根据本发明第二方面实施例的压缩组件,包含第一方面实施例所述的活塞,活塞的轴孔内壁通过热处理步骤制造出耐磨层,耐磨层的硬度设定在hrc35至hrc55之间,能够减少轴孔的内壁与曲轴之间的磨损,而且活塞无须采用高成本的合金材料,有利于降低旋转式压缩机的制造成本,提升竞争力。

16.根据本发明第三方面实施例的旋转式压缩机,包含第二方面实施例所述的压缩组件。

17.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

18.本发明的附加方面和优点结合下面附图对实施例的描述中将变得明显和容易理解,其中:

19.图1为本发明第一方面一些实施例的活塞的结构示意图;

20.图2为图1的活塞的剖视图;

21.图3为本发明第一方面另一些实施例的活塞的结构示意图;

22.图4为图3的活塞的剖视图;

23.图5为本发明第一方面另一些实施例的活塞的剖视图;

24.图6为本发明第二方面实施例的压缩组件的结构示意图。

25.附图标号如下:

26.活塞主体100、轴孔110、耐磨层120、内凸环130、曲轴140;

27.气缸200、工作腔201、滑片槽210、滑片220、排气缺口230;

28.上轴承300、排气孔301;

29.下轴承400。

具体实施方式

30.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

31.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.在本发明的描述中,如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

33.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

34.旋转式压缩机是目前广泛应用于制冷设备的一类压缩机,旋转式压缩机的电机无

需将转子的旋转运动转换为活塞的往复运动,而是直接带动旋转活塞作旋转运动来完成对制冷剂的压缩。旋转式压缩机更适合于小型空调器,特别是在家用空调器上得到广泛应用。

35.旋转式压缩机的主要优点是:由于活塞作旋转运动,压缩工作圆滑、平稳、平衡。另外旋转式空压机没有余隙容积,无再膨胀气体的干扰,因此具有压缩效率高、零部件少、体积小、重量轻、平衡性能好、噪音低、防护措施完备和耗电量小等优点。缺点是旋转式压缩机对材质、加工精度、热处理、装配工艺及润滑系统要求较高。随着技术的进步,旋转式压缩机比其它类型的空压机有较明显的优势,在家用空调器及冰箱等电器上的应用较为普遍,从发展的趋势看,旋转式空压机将成为市场的主导产品。

36.相关技术中,旋转式压缩机的压缩组件具有活塞,活塞由曲轴驱动偏心旋转,活塞的轴孔内壁与曲轴配合,在气体的压力作用下,轴孔内壁与曲轴之间容易产生磨损,因此活塞大多采用合金材料,以满足耐磨性的要求,但是合金材料的价格较高,随着市场竞争的加剧,压缩机材料的成本递减成为一条重要的竞争力提升途径。因此,既能不采用合金材料,又能满足耐磨性要求的设计方案,亟待开发。

37.参照图1和图2,本发明第一方面实施例提出一种应用于旋转式压缩机的活塞,活塞的主体部分为活塞主体100,活塞主体100为环形体,在活塞主体100的中心开设有贯通的轴孔110,通常轴孔110为圆孔,并且轴孔110与活塞主体100为同心布置,在轴孔110的内壁上设置耐磨层120,耐磨层120采用热处理步骤成型,目的是提高耐磨层120的硬度,提升耐磨性,其中耐磨层的硬度定义为a,要求hrc35≤a≤hrc55,从品质稳定性的角度考虑,可以进一步缩小耐磨层120的硬度范围,设定hrc40≤a≤hrc50,便于量产一致性管理与控制,提高活塞的良品率。

38.可以理解的是,hrc为洛氏硬度,洛氏硬度是以压痕塑性变形深度来确定硬度值的指标,以0.002毫米作为一个硬度单位。在洛氏硬度试验中采用不同的压头和不同的试验力,会产生不同的组合,对应于洛氏硬度不同的标尺。常用的有3个标尺,其应用涵盖了几乎所有常用的金属材料。hra是采用60kg载荷和钻石锥压入器求得的硬度,用于硬度较高的材料,例如:钢材薄板、硬质合金;hrb是采用100kg载荷和直径1.5875mm淬硬的钢球求得的硬度,用于硬度较低的材料,例如:软钢、有色金属、退火钢等;hrc是采用150kg载荷和钻石锥压入器求得的硬度,用于硬度较高的材料,例如:淬火钢、铸铁等,适合于耐磨层120的硬度。

39.通过在活塞的轴孔110内壁热处理成型耐磨层120,耐磨层120的硬度设定在hrc35至hrc55之间,能够减少轴孔110的内壁与曲轴之间的磨损,而且活塞无须采用高成本的合金材料,有利于降低旋转式压缩机的制造成本,提升竞争力。当活塞的轴孔110内壁硬度低于hrc35,其与曲轴的硬度接近,容易产生磨损,而提高到hrc35至hrc55,硬度差较大,则可大大提升耐磨性。

40.参照图2,可以理解的是,耐磨层120设置在轴孔110的内壁中部,在轴孔110的轴线方向上,将耐磨层120的高度尺寸定义为l,将活塞主体100的高度尺寸定义为s,设定0.4≤l/s≤0.8,其中以l/s=0.6为较佳方案,在满足耐磨性需要的同时,减小热处理的面积,从而有利于控制热处理的成本,降低旋转式压缩机的制造成本。设定0.4≤l/s,是考虑到曲轴与轴孔110的内壁接触面积不能过小,避免活塞晃动,而且耐磨层120具有足够的体量,满足长时间的使用。

41.参照图5,可以理解的是,考虑到轴孔110的内壁为圆柱面,进行局部的热处理不易

控制范围,因而在轴孔110的内壁上设置一个内凸环130,内凸环130从轴孔110的内壁向轴孔110的轴线凸起,因此内凸环130具有一个圆柱形的内壁面,耐磨层120即设于内凸环130的内壁面。由于内凸环130是凸起的,对内凸环130进行热处理可以精确控制耐磨层120的范围,简化操作,降低加工成本。在轴孔110的轴线方向上,将耐磨层120的高度尺寸定义为l,将活塞主体100的高度尺寸定义为s,设定l/s=0.6,也内凸环130的高度尺寸也为l,在满足耐磨性需要的同时,减小热处理的面积,从而有利于控制热处理的成本。

42.参照图3和图4,可以理解的是,还可以是轴孔110的内壁全部设有耐磨层120,在轴孔110的轴线方向上,耐磨层120的高度尺寸与轴孔110的内壁高度尺寸一致,在热处理步骤中,便于控制热处理的范围,简化操作。此外,轴孔110的内壁全部设有耐磨层120能够适用于部分对轴孔110的内壁有硬度要求的场景,比如如活塞的高度较小的设计方案。

43.参照图2,可以理解的是,考虑到,在活塞的制造流程中,热处理步骤后还需要对耐磨层120进行精加工,以得到合乎设计尺寸的轴孔110,因而在轴孔110的径向上,耐磨层120的深度尺寸定义为k,设定k≥0.1mm,在精加工后,能够取得k≥0.05mm,满足耐磨性要求。其中,精加工后k=0.85mm为较佳方案,耐磨层120的深度足够,长时间使用仍能提供足够耐磨性。

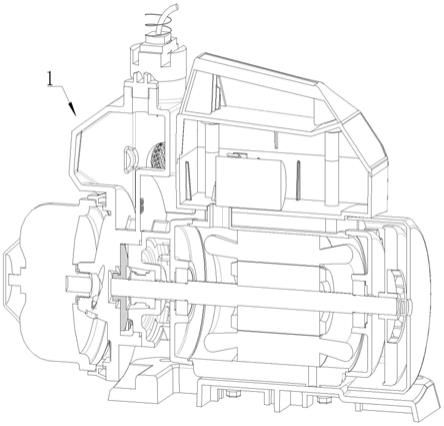

44.可以理解的是,耐磨层的硬度定义为a,活塞主体100的基体材料硬度定义为b,要求a/b≥1.5,因此活塞主体100的基体材料硬度在hrc23.5至hrc37之间,该硬度范围覆盖旋转式压缩机的常用材料,活塞主体100可以采用曲轴常用的基体材料,比如采用球墨铸铁作为活塞主体100的基体材料,材料的通用性高,球墨铸铁代替合金材料,大幅降低材料成本,有利于降低旋转式压缩机的制造成本。

45.可以理解的是,球墨铸铁是20世纪五十年代发展起来的一种高强度铸铁材料,其综合性能接近于钢,正是基于其优异的性能,已成功地用于铸造一些受力复杂,强度、韧性、耐磨性要求较高的零件。因此,活塞主体100适合采用球墨铸铁作为基体材料。

46.铸铁是含碳量大于2.11%的铁碳合金,由工业生铁、废钢等钢铁及其合金材料经过高温熔融和铸造成型而得到,除fe外,还含及其它铸铁中的碳以石墨形态析出,若析出的石墨呈条片状时的铸铁叫灰口铸铁或灰铸铁、呈蠕虫状时的铸铁叫蠕墨铸铁、呈团絮状时的铸铁叫可锻铸铁或码铁、而呈球状时的铸铁就叫球墨铸铁。球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度。

47.可以理解的是,热处理步骤包括表面高频淬火以及回火,表面高频淬火采用专用工装和电磁线圈对待轴孔110的内壁进行高频淬火。淬火是把钢加热到临界温度以上,保温一定时间,然后以大于临界冷却速度进行冷却,从而获得以马氏体为主的不平衡组织(也有根据需要获得贝氏体或保持单相奥氏体)的一种热处理工艺方法,马氏体是铁基固溶体组织中最硬的相,故钢件淬火可以获得高硬度、高强度。淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的刚性、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。回火是将经过淬火的工件重新加热到低于下临界温度ac1(加热时珠光体向奥氏体转变的开始温度)的适当温度,保温一段时间后在空气或水、油等介质中冷却的金属热处理工艺。用于减小或消除淬火钢件中的内应力,或者降低其硬度和强度,以提高其延性或韧性。淬火

后的工件应及时回火,通过淬火和回火相配合,才可以获得所需的力学性能。

48.表面高频淬火多数用于工业金属零件表面淬火,是使工件表面产生一定的感应电流,迅速加热零件表面,然后迅速淬火的一种金属热处理方法。感应加热设备产生交变磁场在工件中产生出同频率的感应电流,这种感应电流在工件的分布是不均匀的,在表面强,而在内部很弱,到心部接近于0,利用这个趋肤效应,可使工件表面迅速加热,在几秒钟内表面温度上升到800

‑

1000℃。表面高频淬火具有表面质量好、脆性小、淬火表面不易氧化脱碳及变形小等优点,所以在金属表面热处理中得到了广泛应用。

49.参照图6,本发明第二方面实施例提出压缩组件,包含如第一方面实施例的活塞,压缩组件包括气缸200、曲轴140、活塞、上轴承300以及下轴承400,气缸200的内部设置有工作腔201和滑片槽210,活塞布置在工作腔201中,滑片槽210中设有滑片220,上轴承300连接在气缸200的上侧,下轴承400连接在气缸200的下侧,曲轴140由上轴承300和下轴承400支承并且可旋转,曲轴140驱动活塞在工作腔201内偏心旋转,从而对冷媒进行压缩。上轴承300设置有排气孔301,气缸200的排气缺口230连通排气孔301,排气时,冷媒从工作腔201先经排气缺口230,再经排气孔301排出。

50.活塞的轴孔110内壁通过热处理步骤制造出耐磨层120,耐磨层120的硬度设定在hrc35至hrc55之间,能够减少轴孔110的内壁与曲轴之间的磨损。此外,活塞可以采用球墨铸铁作为基体材料,代替高成本的合金材料,有利于降低旋转式压缩机的制造成本,提升竞争力。压缩组件采用了第一方面实施例的活塞的全部技术方案,具有活塞的所有技术效果,在此不一一赘述。

51.本发明的第三方面实施例提出旋转式压缩机,包含第二方面实施例的压缩组件,旋转式压缩机采用了压缩组件的全部技术方案,具有压缩组件的所有技术效果,在此不一一赘述。

52.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下,作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。