一种利用含钨废料生产粗颗粒碳化钨粉的方法

1.本技术是申请日为2017年06月12日、申请号为201710436811.x、发明名称为《一种利用含钨废料生产粗颗粒碳化钨粉的方法》的发明专利的分案申请。

技术领域

2.本发明属于冶金技术领域,特别是涉及一种利用含钨废料生产粗颗粒碳化钨粉的方法。

背景技术:

3.钨作为可生成碳化物的元素,加入钢中可提高钢的韧性,碳化钨的颗粒较细,硬度较高,从而大大提高了钢的硬度和耐磨度。钨增加钢的回火稳定性、红硬性和热强性,增加铁的自扩散激活能,显著提高钢的再结晶温度,从而也提高钢在高温下的蠕变能力,

4.现在国内含钨废料的回收和加工处理已经渐成规模,形成产业,主要以含钨废料经湿法工艺处理成钨酸钠为主,此方法处理量大,对含钨废料含钨量要求不高等特点,被广泛应用,但此方法对环境的污染较严重,工艺也比较复杂。

5.中国专利申请号2016104601868(申请日为2016.06.22)的《一种以钨铁为原料制备粗晶碳化钨的方法》,包括以钨铁、铁和碳为原料,使之在高温下溶解在铁液中,钨与碳形成碳化钨,冷却结晶后,破碎、酸溶浸出可得到粒径从几微米到几百微米的单晶碳化钨颗粒,但是该申请原料必须为钨铁、铁和碳,不能为含钨废料,原料局限性较大。

技术实现要素:

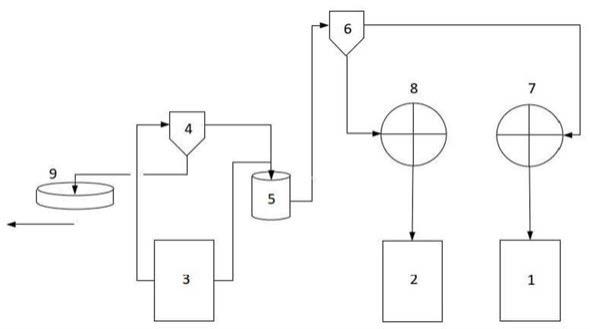

6.本发明为克服现有技术的缺陷,所采用的技术方案是将含钨废料经除杂后氧化焙烧,再经过shs还原法生产成碳化钨粉,本发明有效的利用含钨废料,实现了含钨废料的深加工,资源回收率高,经济效益显著。

7.为了达到以上目的,本发明提供了一种利用含钨废料生产粗颗粒碳化钨粉的方法,包括以下步骤:

8.(1)准备:先将含钨废料经过酸性溶液除杂提纯,然后放入焙烧炉中干燥焙烧,控制温度在500℃左右,焙烧8个小时,然后冷却至常温,得到钨含量为60~65%的氧化钨;

9.所述含钨废料中金属钨含量≥30%;

10.(2)依据物料中含钨量计算需要配料量,按以下重量比计算:

11.氧化钨:50~65%;

12.铝粉:10~25%;

13.硝酸钠:2~5%;

14.氟化钙:1~2.5%;

15.碳化钙:1~10%;

16.炭黑:0~8%;

17.所述铝粉的纯度≥99%;

18.(3)将以上物料放入混料器中,混合21~30分钟,保证物料均匀混合;

19.(4)将混合好的物料分多次放入准备好的反应炉中,先使混合好的物料体积占反应炉内体积的三分之一,点火,控制炉温在3400~3600℃,在反应进行中再逐渐加入混合好的物料,当反应后的物料体积占反应炉内体积的四分之三时,停止加料,保温静置10分钟后,通过向反应炉中通入高纯氩气保护或抽真空的方式对反应炉的处理,控制碳的脱离和烧损,待冷却至常温时出炉;

20.(5)出炉后将物料放入酸性溶液中清洗,去除杂质;

21.(6)取样分析,合格后,干燥处理,然后筛分,按照客户要求进行包装入库;

22.所述碳化钨粉的纯度为99.5%或99.8%。

23.优选的,所述的铝粉特征在于:粒度:60~110目。

24.优选的,所述的氟化钙特征在于:caf2≥99%,粒度为60~90目。

25.优选的,所述硝酸钠使用工业纯纯度的硝酸钠,粒度为100~200目。

26.所述炭黑使用工业纯纯度的炭黑,粒度为100~200目。

27.优选的,所述步骤(1)中的酸性溶液为盐酸、硫酸、硝酸和醋酸中的一种。

28.优选的,所述步骤(5)中的酸性溶液为盐酸、硫酸、硝酸和醋酸中的一种。

29.有益效果:

30.1)本发明由于采用的是杂质含量低的金属还原剂和去除杂质后的高含量氧化钨,所以生产出的碳化钨的纯度高,有害杂质元素低,化学成分优良,外观好。此法金属回收率比国内同行高1~2%,产品成本低,经济效益优势明显。

31.2)本发明将混合好的物料分多次放入反应炉中,能够充分利用反应炉空间,防止物料被反应热气流吹出反应炉,造成物料浪费,同时便于控制炉温。

32.3)由于本工艺所用原材料来自于含钨产品生产中打磨下来的废料,通过除杂、煅烧等处理后得到的氧化钨,不仅钨含量高,其他杂质元素含量远低于矿石生产的产品。

33.4)本发明的工艺设备投资少,规模可大可小,可直接用于工业化生产,工序操作简单、劳动环境好,不属于劳动密集型,人工成本低,节能环保,能耗低,消耗水资源少,不产生有害废水,产生co2少,废气中含有可回收利用的钨,采用旋风除尘和水喷淋的方法即可全部回收,实现了资源回收利用和环保的双重要求。

具体实施方式

34.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.实施例一

36.(1).准备:先将含钨废料经过盐酸溶液除杂提纯,然后放入焙烧炉中干燥焙烧,控制温度在500℃,焙烧8个小时,然后冷却至常温,得到钨含量为60%的氧化钨。

37.(2).依据物料中含钨量计算需要配料量,按以下重量比计算(单位:kg):

38.氧化钨:765

39.铝粉:299

40.硝酸钠:25

41.氟化钙:30

42.碳化钙:40

43.炭黑:20

44.(3).将以上物料放入混料器中,混合25分钟,物料均匀混合。

45.(4).将混合好的物料分多次放入准备好的反应炉中,先使混合好的物料体积占反应炉内体积的三分之一,点火,控制炉温在3400℃,在反应进行中再逐渐加入混合好的物料,当混合好的物料体积占反应炉内体积的四分之三时,停止加料,保温静置10分钟后,向反应炉中通入高纯度氩气保护,控制碳的脱离和烧损,待冷却至常温时出炉。

46.(5).出炉后将物料放入盐酸溶液中清洗,去除杂质。

47.(6).取样分析,合格后,干燥处理,然后筛分,按照客户要求进行包装入库。

48.实施例二

49.(1).准备:先将含钨废料经过硫酸溶液除杂提纯,然后放入焙烧炉中干燥焙烧,控制温度在500℃,焙烧8个小时,然后冷却至常温,得到钨含量为65%的氧化钨。

50.(2).依据物料中含钨量计算需要配料量,按以下重量比计算(单位:kg):

51.氧化钨:765

52.铝粉:299

53.硝酸钠:25

54.氟化钙:30

55.碳化钙:20

56.炭黑:60

57.(3).将以上物料放入混料器中,混合30分钟,物料均匀混合。

58.(4).将混合好的物料分多次放入准备好的反应炉中,先使混合好的物料体积占反应炉内体积的三分之一,点火,控制炉温在3400℃,在反应进行中再逐渐加入混合好的物料,当混合好的物料体积占反应炉内体积的四分之三时,停止加料,保温静置10分钟后,对反应炉进行抽真空处理,控制碳的脱离和烧损,待冷却至常温时出炉。

59.(5).出炉后将物料放入硫酸溶液中清洗,去除杂质。

60.(6).取样分析,合格后,干燥处理,然后筛分,按照客户要求进行包装入库。

61.实施例一、二取得的碳化钨产品的化学成分:

[0062][0063]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。