1.本发明涉及一种用于车辆座椅的加热装置的电子控制设备,该电子控制设备具有:电路板,在该电路板上布置有一个或多个热源;电路板温度传感器,该电路板温度传感器与电路板上的至少一个热源热耦合;和至少一个加热丝温度传感器,该加热丝温度传感器配置成用于与加热装置的加热丝热耦合。

2.此外,本发明涉及一种用于车辆座椅的加热装置,该加热装置具有至少一个可加热的加热丝和电子控制设备,该电子控制设备配置成用于控制加热丝的加热并监测加热丝的温度。

3.本发明还涉及一种车辆座椅,该车辆座椅具有为使用者的臀部提供座位面的座垫、为使用者的背部提供倚靠面的靠背以及加热装置,该加热装置具有集成在座垫和/或靠背中的一个或多个加热丝并且配置成用于通过一个或多个加热丝加热座位面和/或倚靠面。

4.此外,本发明涉及一种用于运行车辆座椅的加热装置的方法,该方法包括以下步骤:借助加热装置的电子控制设备的电路板温度传感器检测温度值,其中,电路板温度传感器与电子控制设备的电路板上的至少一个热源热耦合;并且借助电子控制设备的至少一个加热丝温度传感器检测至少一个温度测量值,该加热丝温度传感器与加热装置的加热丝热耦合。

背景技术:

5.现代车辆通常具有座椅加热装置,该座椅加热装置的加热丝通过电子控制设备来控制或调节。在加热装置的运行期间,监测加热丝的一个或多个区域处的温度,以便能够实现温度相关的控制和/或调节功能。

6.为了检测温度,通常使用构造为热敏电阻的温度传感器。热敏电阻例如可以构造为ntc电阻,即热导体。温度传感器通常或者直接布置在加热丝上或者布置在车辆座椅的加热区域中。

7.独立的温度传感器的必要性导致部件数量增加,并且因此提高了系统复杂性。随之而来的是材料成本的提高,其中,温度传感器的独立布置同样导致装配耗费提高。总体上,在使用一个或多个加热丝的加热装置中的温度检测还是相对费事的。

技术实现要素:

8.因此,本发明的任务在于简化对车辆座椅加热装置的加热丝的温度的检测,而在此不会过度损害检测精度。

9.该任务通过开头所述类型的电子控制设备来解决,其中,根据本发明的电子控制设备具有数据处理装置,该数据处理装置配置成用于基于电路板温度传感器和至少一个加热丝温度传感器的温度测量值求取加热丝的温度。

10.本发明利用如下认识:在使用集成到电子控制设备中的温度传感器的情况下,不

能实现在加热丝上的直接温度检测,因为相应的温度测量值由于电子控制设备的一个或多个热源而失真。因此,加热丝温度传感器仅近似地求取加热丝的温度,因为通过将加热丝温度传感器集成到电子控制设备中,温度测量值由于热影响而失真。然而,在考虑电路板温度传感器的温度测量值的情况下,又能够计算出由热影响造成的测量值失真,从而能够以足够的精度求取加热丝的温度。通过将电路板温度传感器和至少一个加热丝温度传感器集成到电子控制设备中,显著降低了系统复杂性。此外,降低了材料成本和装配耗费。

11.优选地,为了基于电路板温度传感器和至少一个加热丝温度传感器的温度测量值求取加热丝的温度,数据处理装置考虑一个或多个常数。这些常数优选与设备参数和/或加热丝参数相关和/或表征电子控制设备的不同区域的导热特性。一个或多个热源可以是集成电路,尤其是加热装置的微控制器或驱动器。一个或多个热源可以包括低侧驱动器(ls电路)和/或高侧驱动器(hs电路)。一个或多个热源可以包括一个或多个电压调节器。

12.在根据本发明的电子控制设备的一个优选实施方式中,电路板温度传感器和/或至少一个加热丝温度传感器分别构造为热敏电阻。热敏电阻可以构造为ntc电阻,即热导体。替代地或附加地,电路板温度传感器和/或至少一个加热丝温度传感器布置在电路板上。尤其是将电路板温度传感器和/或至少一个加热丝温度传感器固定在电路板上。替代地或附加地,电路板温度传感器和/或至少一个加热丝温度传感器集成或嵌入到电路板中或集成或嵌入到布置在电路板上的电子构件中。例如,电路板温度传感器可以集成到布置在电路板上的微控制器单元中。

13.在根据本发明的电子控制设备的另一优选实施方式中,至少一个加热丝温度传感器布置成与一个或多个布置在电路板上的热源和/或与电路板温度传感器热隔离。该至少一个加热丝温度传感器的热隔离优选通过电路板的热流屏障来实现。通过加热丝温度传感器的热隔离,基本上避免了通过电路板体的、使温度测量值失真的热传导。

14.在根据本发明的电子控制设备的另一优选实施方式中,电路板具有至少一个凹部,该凹部定位在至少一个加热丝温度传感器与至少一个布置在电路板上的热源或电路板温度传感器之间。电路板的至少一个凹部用作导热屏障,从而基本上避免了在一个或多个热源或电路板温度传感器与至少一个加热丝温度传感器之间的热传导。该凹部例如可以l形或弧形地构造并且沿着周向部段包围加热丝温度传感器。

15.在另一优选实施方式中,根据本发明的电子控制设备具有第一加热丝温度传感器和第二加热丝温度传感器,它们分别配置成用于与加热装置的加热丝热耦合。优选地,数据处理装置配置成用于基于第一加热丝温度传感器的温度测量值求取第一加热丝温度,并且用于基于第二加热丝温度传感器的温度测量值求取第二加热丝温度。尤其是,数据处理装置配置成用于在求取第一加热丝温度时不考虑第二加热丝温度传感器的温度测量值。尤其是,数据处理装置配置成用于在求取第二加热丝温度时不考虑第一加热丝温度传感器的温度测量值。因此,两个加热丝温度彼此独立地由数据处理装置来求取。第一加热丝温度传感器的温度测量值的修正或匹配不通过第二加热丝温度传感器的温度测量值来进行。此外,第二加热丝温度传感器的温度测量值的修正或匹配不通过第一加热丝温度传感器的温度测量值来进行。通过第一和第二加热丝温度传感器的功能冗余,满足了例如安全要求等级在iso 26262中规定的标准,汽车安全完整性等级(asil)a至d。例如,数据处理装置配置成用于监测第一加热丝温度传感器的温度测量值和第二加热丝温度传感器的温度测量值并

且将它们相互比较。如果第一加热丝温度传感器的温度测量值与第二加热丝温度传感器的温度测量值之差超过预给定的阈值,则数据处理装置确定加热丝温度传感器有故障或功能损害。只要确保这些加热丝温度传感器不会同时遭受故障或功能失效,就可以通过测量值比较来实现高效且可靠的功能监测。

16.在本发明的一个实施方式中,当第一加热丝温度传感器的温度测量值与第二加热丝温度传感器的温度测量值之差超过预给定的阈值并且数据处理装置确定加热丝温度传感器有故障或功能损害时,优选的是,加热丝温度调节以加热丝温度传感器的较高温度测量值为基础,从而即使在一个加热丝温度传感器失效或有功能损害时也能避免在加热丝上设定过高的温度。最后,靠背的被加热的倚靠面上的设定温度和/或座垫的被加热的座位面的设定温度低于额定温度,然而同时避免过高的温度。

17.在电子控制设备的一个有利的改进方案中,数据处理装置配置成用于基于第一加热丝温度传感器和电路板温度传感器的温度测量值求取第一加热丝温度,并且用于基于第二加热丝温度传感器和电路板温度传感器的温度测量值求取第二加热丝温度。第一加热丝温度传感器和第二加热丝温度传感器仅近似地求取加热丝的温度。然而,在考虑电路板温度传感器的温度测量值的情况下,能够计算出由热影响造成的测量值失真,从而求取两个加热丝温度。以这种方式可以实现冗余的温度测量并且因此也实现冗余的温度监测。相应的加热装置可以被分类为车辆中与安全相关的电气或电子系统。在相应的系统中,通常要求这些系统满足一个或多个安全标准。为了能够确保相应系统的功能安全性,在相应的安全标准中通常要求冗余的温度检测,以便在传感器失效的情况下或者在传感器的功能损害的情况下避免风险和系统故障。在此,通过使用三个不同的温度传感器,即两个加热丝温度传感器和一个电路板温度传感器,能够实现加热丝温度的这种冗余的检测。

18.在根据本发明的控制设备的一个改进方案中,数据处理装置配置成用于在控制设备的开始过程期间进行温度传感器的功能检查。在功能检查的过程中,将第一加热丝温度传感器的已经考虑了电路板温度传感器的温度测量值的修正温度测量值与第二加热丝温度传感器的也已经考虑了电路板温度传感器的温度测量值的修正温度测量值相互比较。在此,第一和第二加热丝温度传感器的修正温度测量值之差在开始过程之后的起动时间期满后不允许处于预给定的公差范围之外。考虑控制设备的开始过程之后的起动时间,因为通过电路板温度传感器的温度测量值对第一和第二加热丝温度传感器的温度测量值的修正在达到特定的运行温度窗口之后才提供可靠的值。如果第一和第二加热丝温度传感器的修正温度测量值之差在起动时间结束之后也处于公差范围之外,那么通过数据处理装置确定有故障或功能损害。

19.此外,根据本发明的控制设备是有利的,在该控制设备中,第一加热丝温度传感器、第二加热丝温度传感器和数据处理装置在线路互连中彼此连接并且与电源连接,使得在线路互连中的导线故障的情况下,或者仅一个加热丝温度传感器失效或者数据处理装置可以探测两个加热丝温度传感器的失效。线路故障可能是线路中断。此外,线路故障也不会导致相应线路的完全中断,而是仅导致电阻的变化。线路互连可以包括用于通过电源为第一加热丝温度传感器、第二加热丝温度传感器和/或数据处理装置供电的线路。此外,线路互连可以包括用于第一加热丝温度传感器与数据处理装置之间和/或第二加热丝温度传感器与数据处理装置之间的测量信号传递的线路。

20.此外,根据本发明的电子控制设备还有利地通过以下方式改进:第一加热丝温度传感器和第二加热丝温度传感器分别布置在电路板的角部区域中。优选地,其中布置有加热丝温度传感器的角部区域通过电路板中的凹部与电路板的其余区域热解耦。因此,基本上避免了热量从电路板上的一个或多个热源传递到电路板的角部区域中。

21.在根据本发明的电子控制设备的另一优选实施方式中,数据处理装置配置成用于将第一加热丝温度和第二加热丝温度相互比较,用以检测第一加热丝温度传感器、第二加热丝温度传感器和/或电路板温度传感器的功能损害、尤其是故障。如果第一加热丝温度与第二加热丝温度之差高于一温度差极限,则可以认为第一加热丝温度传感器、第二加热丝温度传感器和/或电路板温度传感器有功能损害、尤其是故障。该温度差极限值可以是静态值或动态值。该温度差极限值能够例如与由电路板温度传感器检测到的温度值相关。此外,该温度差极限值可以是与加热装置和/或车辆座椅无关的参数化的值,该参数化的值例如由电子控制设备的微控制器在运行中求取。因此,电子控制设备可以使用在不同的加热装置和/或车辆座椅中,而不必提前在时间和成本上耗费地针对不同的加热装置和/或车辆座椅确定特定的温度差极限值。因此,电子控制设备可以非常通用地与不同的加热装置和/或车辆座椅结构组合地使用。功能损害或故障可能由于电路中断或短路产生。此外,功能损害可能由于加热丝固定装置损坏而出现。此外,持续的外部温度影响可能导致功能损害。此外,加热丝损坏可能引起相应的功能损害。

22.在根据本发明的电子控制设备的另一实施方式中,数据处理装置配置成用于将第一加热丝温度的关于时间的变化与第二加热丝温度的关于时间的变化相互比较,用以检测第一加热丝温度传感器、第二加热丝温度传感器和/或电路板温度传感器的功能损害、尤其是故障。此外,数据处理装置可以配置成用于实施第一加热丝温度和/或第二加热丝温度的最大值监测,用于检测第一加热丝温度传感器、第二加热丝温度传感器和/或电路板温度传感器的功能损害、尤其是故障。如果第一加热丝温度和/或第二加热丝温度超过在控制设备的正常运行期间出现的最大温度,则可以认为第一加热丝温度传感器和/或第二加热丝温度传感器有功能损害、尤其是故障。

23.在根据本发明的电子控制设备的另一优选实施方式中,该电子控制设备配置成用于根据所求取的假想加热丝温度来控制或调节加热丝的加热,并且用于在考虑第一加热丝温度和第二加热丝温度的情况下求取假想加热丝温度。在加热装置的安全运行模式中,假想加热丝温度可以对应于第一加热丝温度和第二加热丝温度中的较高值。以这种方式,避免了车辆座椅的区域由于错误地求取的过低加热丝温度而通过温度控制或调节装置被过度加热。如果在相应的温度控制或调节中总是有冗余地求取的加热丝温度的较高值可用,则避免了对座椅加热的无意加强。在另一种运行模式中,假想加热丝温度可以通过对第一加热丝温度和第二加热丝温度取平均或加权来求取。优选地,可以与功能监测同时实现对加热丝加热的调节或控制,从而在对加热丝的加热进行控制或调节期间也可以检测温度传感器的功能损害或故障。

24.在根据本发明的电子控制设备的另一优选实施方式中,该电子控制设备配置成用于检测与一个或多个加热丝的距离变化,所述加热丝与电子控制设备的加热丝温度传感器热耦合。当电子控制设备包括分别与一个加热丝部段热耦合的两个加热丝温度传感器时,电子控制设备可以配置成用于检测与加热丝部段的对称和/或不对称的距离变化。在对称

的距离变化的情况下,两个加热丝温度传感器与相应加热丝部段的热耦合以相同的程度受损害或中断。在不对称的距离变化的情况下,加热丝温度传感器与相应加热丝部段的热耦合以不同的程度受损害,或者仅一个加热丝温度传感器与相应加热丝部段的热耦合中断。通过检测相应的距离变化,可以识别加热丝或电子控制设备的位置变化。距离变化可以在分析评价温度传感器的信号时被考虑。如果加热丝温度传感器的测量值以类似的方式变化,则这可以表明加热丝的温度降低或对称的距离变化。在这种情况下,可以通过电路板温度传感器来识别加热丝温度传感器的功能损害。如果加热丝温度传感器的测量值不同程度地变化,则这可以表明加热丝温度传感器的功能损害或不对称的距离变化。本发明所基于的任务还通过开头所提及的类型的加热装置来解决,其中,根据本发明的加热装置的电子控制设备根据前述实施方式之一构造。关于根据本发明的加热装置的优点和修改方案首先参考根据本发明的电子控制设备的优点和修改方案。

25.电子控制设备的至少一个加热丝温度传感器优选与至少一个加热丝热耦合。例如,加热丝温度传感器和至少一个加热丝彼此接触,从而实现热耦合。替代地,加热丝定位在至少一个加热丝温度传感器的附近区域中。

26.本发明所基于的任务还通过一种开头所述类型的可加热的车辆座椅来解决,其中,根据本发明的可加热的车辆座椅的加热装置根据前述实施方式之一构造。关于根据本发明的可加热的车辆座椅的优点和修改方案,首先参考根据本发明的加热装置和根据本发明的电子控制设备的优点和修改方案。

27.在根据本发明的车辆座椅的优选实施方式中,电子控制设备的数据处理装置配置成用于基于电路板温度传感器和/或至少一个加热丝温度传感器的温度测量值来求取加热装置的当前温度、靠背的由加热装置加热的倚靠面的当前温度和/或座垫的由加热装置加热的座位面的当前温度。为此,数据处理装置使用至少一种计算算法,该计算算法基于电路板温度传感器和/或至少一个加热丝温度传感器的过去的温度测量值和当前的温度测量值,其中,优选地,利用该计算算法实现模型预测的调节或pid调节。该计算算法优选考虑由电路板温度传感器和/或至少一个加热丝温度传感器求取的关于时间的温度变化曲线,例如关于时间的温度升高和/或关于时间的温度下降。由电路板温度传感器和/或至少一个加热丝温度传感器测量的温度与实际的加热丝温度和加热的倚靠面或加热的座位面的实际温度成比例地变化。这种比例性可以被数据处理装置用于确定被加热的倚靠面或被加热的座位面的当前温度。通过对过去的温度测量值进行积分,数据处理装置可以消除或至少显著地减弱控制设备的热源的温度影响。

28.因此,输出功率可以表示为:

29.p

out

=k

p

*p k

i

*i k

d

*d,

30.其中,p

out

是输出功率。k

p

是比例常数,k

i

是积分常数,k

d

是斜率常数。常数k

p

、k

i

和k

d

可以通过实验或模拟来确定。p是已知的温度测量值与待计算的温度值之间的温度差,即例如由加热丝温度传感器测量的值与被加热的倚靠面或被加热的座位面的待计算温度之间的温度差。i是上面提到的p值关于时间的积分,也就是

31.i=

t0

∫

t p(t')dt',

32.t0是加热周期的开始时间或另一确定的时间。t是加热周期的结束或另一确定的时间。t'是时间维度的积分变量。在此,t0例如是p

out

变得小于最大输出功率的时间。当p

out

达到最大输出功率时,i为零。d是温度变化的斜率或陡度,即温度升高或温度下降。

33.通过使用相应的控制算法,温度求取方案可以在没有大的耗费的情况下匹配于不同的加热装置或座椅结构。为此,仅需确定座椅特定的常数k

p

、k

i

和k

d

并且将其存储在控制设备中。常数可以在热实验中或者在模拟的范围内被求取。因此,可以省去座椅特定的温度求取的耗费的开发和实施。

34.本发明所基于的任务还通过开头所述类型的方法来解决,其中,在根据本发明的方法的范围内,通过电子控制设备的数据处理装置基于电路板温度传感器和至少一个加热丝温度传感器的温度测量值来求取加热丝的温度。优选地,借助根据本发明的方法运行根据上述实施方式之一的加热装置。优选地,该方法包括根据所求取的加热丝温度来控制和/或调节加热丝的加热。

35.在根据本发明的方法的一个优选实施方式中,通过检测第一温度测量值和检测第二温度测量值来实施借助电子控制设备的至少一个加热丝温度传感器检测至少一个温度测量值。在此,第一温度测量值借助电子控制设备的第一加热丝温度传感器来检测,该第一加热丝温度传感器与加热装置的加热丝热耦合。第二温度测量值借助电子控制设备的第二加热丝温度传感器来检测,该第二加热丝温度传感器与加热装置的加热丝热耦合。基于电路板温度传感器和至少一个加热丝温度传感器的温度测量值来求取加热丝的温度优选地通过求取第一加热丝温度和求取第二加热丝温度来实施。基于第一加热丝温度传感器和电路板温度传感器的温度测量值来求取第一加热丝温度。基于第二加热丝温度传感器和电路板温度传感器的温度测量值来求取第二加热丝温度。因此,在加热丝上执行冗余的温度测量,该冗余的温度测量提供了两个加热丝温度。所求取的加热丝温度可以在控制或调节座椅加热的范围内使用。

36.在根据本发明的方法的另一优选实施方式中,将第一加热丝温度和第二加热丝温度相互比较,以便检测第一加热丝温度传感器、第二加热丝温度传感器和/或电路板温度传感器的功能损害、尤其是故障。替代地或附加地,将第一加热丝温度的关于时间的变化和第二加热丝温度的关于时间的变化相互比较,以便基于该比较来检测第一加热丝温度传感器、第二加热丝温度传感器和/或电路板温度传感器的功能损害、尤其是故障。此外,该方法可以包括在考虑第一加热丝温度和第二加热丝温度的情况下确定假想加热丝温度。替代地或附加地,在本方法的范围内,根据所求取的假想加热丝温度来控制和/或调节加热丝的加热。

附图说明

37.下面参照附图详细阐述和描述本发明的优选实施方式。在此示出:

38.图1以俯视图示出根据本发明的电子控制设备的一个实施例;

39.图2以后视图示出在图1中示出的电子控制设备;

40.图3以示意性的框图示出对加热丝温度的求取;

41.图4以示意图示出根据本发明的加热装置;

42.图5以示意图示出根据本发明的控制设备的线路互连;

43.图6以示意图示出在图5中绘出的线路互连的可能的线路故障;和

44.图7以示意图示出在图5中绘出的线路互连的其他可能的线路故障。

具体实施方式

45.图1和图2示出用于车辆座椅的加热装置100的电子控制设备10的电路板12的前侧和后侧。

46.在电路板12上布置有多个热源14a

‑

14c。热源14a

‑

14c是集成电路,其中,热源14a是微控制器。热源14b是低侧驱动器(ls电路),并且热源14c是高侧驱动器(hs电路)。

47.在电路板12上布置有三个构造为ntc电阻的温度传感器16、18a、18b。电路板温度传感器16是微控制器14的组成部分并且因此与微控制器14a热耦合。由于微控制器14a布置在电路板12上,电路板温度传感器16也与热源14c热耦合。

48.加热丝温度传感器18a、18b布置在电路板12的角部区域26a、26b中,并且配置成用于与加热装置100的加热丝102热耦合。为此,加热丝温度传感器18a、18b可以与加热丝102的丝区段104a、104b接触。替代地,加热丝温度传感器18a、18b还可以布置在加热丝的丝区段104a、104b的附近区域中。

49.此外,在电路板12上布置有用于附加的电子构件、尤其测量装置的连接区域20。例如,附加的外部温度传感器可以通过连接区域20与电路板电子器件耦合。附加的外部温度传感器可以与电路板12间隔开地布置并且提供附加的温度测量值。

50.电子控制设备10具有数据处理装置22,其中,在所示实施例中,构造为微控制器的热源14a是数据处理装置22。借助数据处理装置22,可以基于电路板温度传感器16的温度测量值ts1、ts2、ts3和加热丝温度传感器18a、18b来冗余地求取加热丝102的温度。

51.加热丝温度传感器18a、18b仅近似地求取加热丝102的温度,因为通过将加热丝温度传感器18a、18b集成到控制设备10中,加热丝温度传感器18a、18b的温度测量值ts1、ts2由于外部的热影响而失真。然而,在考虑电路板温度传感器16的温度测量值ts3的情况下,能够计算出由热影响引起的测量值失真。

52.为了基本上避免热源14a

‑

14c对加热丝温度传感器18a、18b的热影响,加热丝温度传感器18a、18b布置成与布置在电路板12上的多个热源14a

‑

14c热隔离。加热丝温度传感器18a、18b的热隔离通过电路板12中的l形凹部24a、24b实现。凹部24a用作用于加热丝温度传感器18a的热流屏障。凹部24b用作用于加热丝温度传感器18b的热流屏障。

53.图3示出加热丝温度tw1、tw2的冗余求取,这根据以下方案来进行:

54.由于加热丝温度传感器18a与加热丝102的丝区段104a热耦合,热量qw1从丝区段104a向加热丝温度传感器18a的方向传递。此外,热量q3从布置有电路板温度传感器16的区域传递到加热丝温度传感器18a。此外,布置有电路板温度传感器16的区域通过由热源14a发出的热量qp1和由热源14c发出的热量qp3被加热。热源14a通过供应能量p1被加热。热源14c通过供应能量力p3被加热。基于加热丝温度传感器18a的温度测量值ts1保持恒定的假设得出以下关系:

55.q3

‑

qw1=0。

56.由于热传递是由热交换对象之间的温度差与不同常数的乘积得出,因此可以导出以下关系:

57.tw1=总常数1

×

ts1

‑

总常数2

×

ts3。

58.因此,只要预先确定了总常数,就可以基于第一加热丝温度传感器18a和电路板温度传感器16的温度测量值ts1、ts3来求取加热丝温度tw1。

59.由于加热丝温度传感器18b与加热丝102的丝区段104b热耦合,热量qw2从丝区段104b向加热丝温度传感器18b的方向传递。此外,热量q3'从布置有电路板温度传感器16的区域传递到加热丝温度传感器18b上。此外,布置有电路板温度传感器16的区域通过由热源14b发出的热量qp2被加热。热源14b通过供应能量p2被加热。基于加热丝温度传感器18a的温度测量值ts2保持恒定的假设得出以下关系:

60.q3'

‑

qw2=0。

61.由于热传递是由热交换对象之间的温度差与不同常数的乘积得出,因此可以导出以下关系:

62.tw2=总常数3

×

ts2

‑

总常数4

×

ts3。

63.因此,只要预先确定了总常数,就可以基于第二加热丝温度传感器18b和电路板温度传感器16的温度测量值ts2、ts3来求取加热丝温度tw2。

64.因此,冗余的温度测量允许求取两个加热丝温度tw1、tw2。这些加热丝温度tw1、tw2可以被考虑用于检测第一加热丝温度传感器18a、第二加热丝温度传感器18b或电路板温度传感器16的功能损害、尤其是故障。为此,将第一加热丝温度tw1和第二加热丝温度tw2相互比较。如果第一加热丝温度tw1与第二加热丝温度tw2之差高于一温度差极限值,则可以认为加热丝温度传感器18a、18b或电路板温度传感器16有功能损害、尤其是故障。在此,该温度差极限值可以是静态值或动态值。当温度差极限值是动态值时,它能够例如与由电路板温度传感器16检测的温度值ts3相关。

65.替代地或附加地,为了检测温度检测的功能损害,可以将第一加热丝温度tw1的关于时间的变化与第二加热丝温度tw2的关于时间的变化相互比较。此外,可以实施对第一加热丝温度tw1和/或第二加热丝温度tw2的最大值监测,用于检测功能损害。如果第一加热丝温度tw1或第二加热丝温度tw2超过在控制设备10的正常运行期间出现的最大温度,则可以认为加热丝温度传感器18a、18b或电路板温度传感器16有功能损害。

66.电子控制设备10优选被用于根据所求取的假想加热丝温度twf来控制或调节加热丝102的加热。在此,假想加热丝温度twf可以在考虑第一加热丝温度tw1和第二加热丝温度tw2的情况下求取。例如,假想加热丝温度twf可以通过对第一加热丝温度tw1和第二加热丝温度tw2取平均或加权来求取。

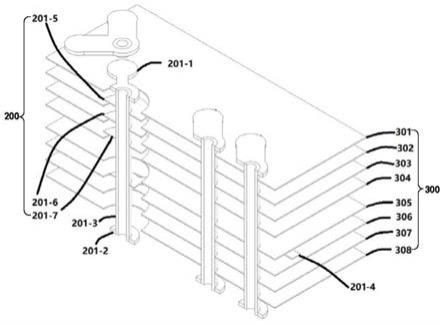

67.图4示出加热装置100,其具有可加热的加热丝102和电子控制设备10。电子控制设备10用于控制加热丝102的加热并且监测加热丝102的温度。

68.所示出的加热装置100例如可以在可加热的车辆座椅中使用,该车辆座椅包括座垫和靠背。在此,座垫为使用者的臀部的提供座位面。靠背为使用者的背部提供倚靠面。加热丝102可以集成到座垫和/或靠背中并且在加热装置100的运行期间加热座位面和/或倚靠面。

69.图4还示出,加热丝102的与加热丝温度传感器18a、18b热耦合的丝区段104a、104b形成加热丝102的彼此间隔开的部段。在所示的实施方式中,加热丝102仅在两个区域中固定在电子控制设备10上。原则上,加热丝102也可以固定在控制设备10上的多于两个的区域中。不同的加热丝102也可以与电子控制设备10耦合。

70.图5示出控制设备10的线路互连28,其具有第一加热丝温度传感器18a、第二加热丝温度传感器18b、数据处理装置22和电源30。第一加热丝温度传感器18a、第二加热丝温度

传感器18b和数据处理装置22的电功率供应通过线路36a、36b来实现。第一加热丝温度传感器18a和数据处理装置22之间的测量信号传递通过线路38a实现。第二加热丝温度传感器18b和数据处理装置22之间的测量信号传递通过线路38b实现。

71.图6示出线路互连28中的可能的线路故障32a

‑

32f,其中,两个加热丝温度传感器18a、18b中的仅一个失效。在线路故障32a、32e、32f的情况下,仅加热丝温度传感器18a失效。在线路故障32b、32c、32d中,仅加热丝温度传感器18b失效。

72.图7示出线路互连28中可能的线路故障34a

‑

34f,其中,两个加热丝温度传感器18a、18b都失效。然而,在这些线路故障34a

‑

34f的情况下,数据处理装置22可以探测两个加热丝温度传感器18a、18b的失效,从而例如可以相应地匹配或中断加热装置100的运行。两个加热丝温度传感器18a、18b的未被注意到的失效可以通过线路互连28有效地避免。

73.附图标记列表

74.10控制设备

75.12电路板

76.14a

‑

14c热源

77.16电路板温度传感器

78.18a、18b加热丝温度传感器

79.20连接区域

80.22数据处理装置

81.24a、24b凹部

82.26a、26b角部区域

83.28线路互连

84.30电源

85.32a

‑

32f线路故障

86.34a

‑

34f线路故障

87.36a、36b线路

88.38a、38b线路

89.100加热装置

90.102加热丝

91.104a、104b丝区段

92.p1、p2、p3能量

93.ts1、ts2加热丝温度传感器的温度测量值

94.ts3电路板温度传感器的温度测量值

95.tw1、tw2加热丝温度

96.twf假想加热丝温度

97.qw1、qw2热量

98.q3、q3'热量

99.qp1、qp2、qp3热量

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。