1.本发明属于连续碳纤维增强树脂技术领域,尤其是涉及一种连续纤维增强高性能树脂复合材料原位增材制造设备。

背景技术:

2.碳纤维具有高比强度、高比模量,耐高温和导电性能好等优点,目前已经广泛应用于航空航天,风机叶片,高铁车头,汽车引擎盖和自行车框架等领域。碳纤维一般以碳纤维复合材料的形式使用,目前碳纤维复合材料的主要以连续碳纤维增强树脂为主,其具有较好的强度和成型加工性。

3.目前碳纤维增强树脂成型技术主要集中分类连续碳纤维增强树脂和短碳纤维增强树脂,其中连续碳纤维增强树脂性能更优,但目前连续碳纤维增强树脂主要以单种树脂和碳纤维复合,较少可以多种树脂和碳纤维同时进行浸渍加工成型。

4.如公开号为cn111791515a的中国专利文献公开了一种大丝束长碳纤维热塑性复合材料及其制备方法,大丝束碳纤维受到上压辊和下支撑辊的牵引,从入模口进入模具,同时从出模口离开模具,树脂熔体从模腔上部进入模具,在重力作用下自上而下浸没大丝束碳纤维,二者可以充分接触,实现热塑性树脂熔体与大丝束碳纤维良好浸渍。

5.公开号为cn105348768a的中国专利文献公开了一种碳纤维增强热塑性树脂复合材料的制造方法,首先将碳纤维表面上浆剂的去除,再进行镀金属处理,水洗、表面热处理后以开纤状态导入到含有熔融热塑性树脂的浸渍模头中,使热塑性树脂熔融包覆在碳纤维表面,再经过冷却、切粒后,制成碳纤维增强热塑性树脂复合材料。

6.上述现有的连续碳纤维增强树脂均采用单种树脂和碳纤维复合,因此,亟需设计可以将多种树脂和碳纤维同时进行浸渍加工成型的系统。

技术实现要素:

7.本发明公开了一种连续纤维增强高性能树脂复合材料原位增材制造设备,通过对喷嘴及其支撑旋转机构的再设计,实现多种树脂材料和连续碳纤维的原位浸渍挤出。

8.一种连续纤维增强高性能树脂复合材料原位增材制造设备,包括支撑架、打印头和打印热床;

9.所述的支撑架包括上支撑板以及与上支撑板通过三个支撑立柱固定的下支撑板,每个支撑立柱上均设有可沿支撑立柱上下滑动的滑块,所述的滑块上铰接有支撑杆;所述的打印热床固定在下支撑板上;

10.所述的打印头包括:上连接板、与上连接板通过固定柱连接的下连接板、设置在上连接板和下连接板之间的四个树脂料盘和一个纤维料盘、与上连接板上端面固定的旋转机构、与下连接板下端面固定的喷嘴;所述喷嘴的进料端设有分别与四个树脂料盘和一个纤维料盘对应的五个进料口;所述的旋转机构分别与三根支撑杆的一端铰接。

11.进一步地,每个支撑立柱均包括两根平行布置的光杆和一根由丝杆电机驱动的丝

杆,所述的滑块套设在光杆和丝杆上,通过丝杆电机驱动丝杆旋转来带动滑块沿着光杆上下滑动。

12.进一步地,所述喷嘴的进料端设有一个纤维进料口和四个树脂进料口;其中,纤维进料口位于中心,四个树脂进料口均匀布置在纤维进料口的四周,与纤维进料口的间距为15~25mm;

13.喷嘴在纤维进料口和树脂进料口之间的位置设有加热模块和温控模块;

14.所述喷嘴的出料端设有一个纤维出料口和四个树脂出料口,四个树脂出料口均匀布置在纤维出料口的四周,与纤维出料口的间距为0.2~2.5mm。

15.进一步地,所述下连接板的下端面固定有四个挤出机,四个挤出机的输入端分别与四个树脂料盘一一对应,四个挤出机的输出端分别与喷嘴的四个树脂进料口连接。

16.进一步地,所述的挤出机通过喉管与树脂进料口连接,所述喉管的一端与树脂进料口螺纹连接,喉管的另一端通过紧定螺钉与挤出机的输出端固定;所述的喉管内以及纤维进料口内分别设有用于树脂材料和纤维材料通过的聚四氟乙烯管。

17.进一步地,所述的旋转机构包括:固定在电机连接板上的旋转电机,所述旋转电机的输出端通过联轴器与旋转固定连接件连接,所述的旋转固定连接件与上连接板固接。

18.进一步地,所述电机连接板的下方固定有第一连接板,第一连接板和轴承固定外壳的上端固定;所述的轴承固定外壳内设有第一轴承、滑电环和第二轴承;

19.第一轴承的内圈通过弹性垫圈固定在滑电环上;第二轴承的内圈与旋转固定连接件过盈配合;轴承端盖与轴承固定外壳固接,用于将第二轴承的外圈固定。

20.通过设置上述结构的旋转机构,可以使多材料的打印头绕其自身轴线无限旋转,而不会出现导线的缠绕问题。

21.进一步地,所述的上连接板与下连接板之间至少设有两根固定柱,所述的下连接板上还设有至少一根竖杆;所述的固定柱和竖杆上均设有水平支撑杆,所述的树脂料盘和纤维料盘可转动的套设在对应的水平支撑杆上。

22.优选地,所述的纤维料盘设置在四个树脂料盘的中间位置。纤维料盘置于靠中间的位置,使得纤维料盘中的纤维进入喷嘴中心的纤维进料口时阻力更小,更顺畅。

23.可选择地,四个树脂料盘中装填的树脂材料包含pla,abs,tpu,尼龙,pc,peek和ppsu等树脂。

24.可选择地,纤维料盘中装填的纤维包含1k,3k,6k,12k,24k,48k等丝数的连续碳纤维丝束。

25.与现有技术相比,本发明具有以下有益效果:

26.1、本发明通过设置旋转机构,使打印头绕其自身轴线无限旋转,而不会出现导线的缠绕问题;喷嘴配合四个树脂料盘和一个纤维料盘,可同时实现树脂材料的四进四出以及连续纤维的进出;喷嘴上的加热模块和温控模块可以将树脂材料加热到指定温度,更好的与连续纤维复合。

27.2、本发明涉及了特殊结构的支撑架,通过在三个支撑立柱上设置可沿支撑立柱上下滑动的滑块,在滑块上铰接有支撑杆,支撑杆的另一端与打印头固定,使得打印头在支撑杆的带动下,可以在打印热床的上方空间做三维平移运动;同时,旋转机构本身可以绕电机轴线旋转,从而实现多种树脂材料和连续碳纤维的原位浸渍挤出。

附图说明

28.图1为本发明一种连续纤维增强高性能树脂复合材料原位增材制造设备的整体结构图;

29.图2为本发明中打印头的结构图;

30.图3为本发明中打印头另一角度的结构图;

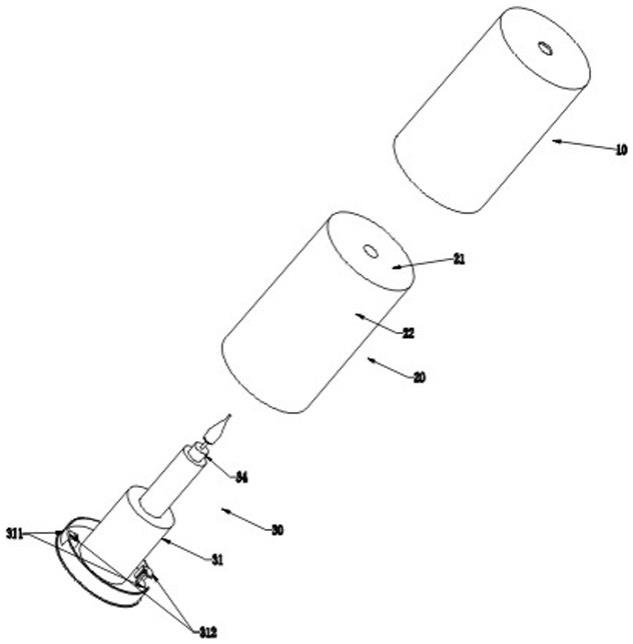

31.图4为本发明中挤出机和喷嘴的配合示意图;

32.图5为本发明中打印头上的旋转机构的结构示意图;

33.图6为本发明中喷嘴的结构图;

34.图7为本发明中喷嘴的出料端示意图;

具体实施方式

35.下面结合附图和实施例对本发明做进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

36.如图1所示,一种连续纤维增强高性能树脂复合材料原位增材制造设备,由打印热床1、第一支撑立柱2、打印头3、支撑杆4、上支撑板5、第二支撑立柱6、第三支撑立柱7、下支撑板8等组成。

37.打印热床1和下支撑板8固定连接,上支撑板5和下支撑板8之间通过第一支撑立柱2、第二支撑立柱6和第三支撑立柱7固定连接。每个支撑立柱上均设有可沿支撑立柱上下滑动的滑块,滑块上铰接有支撑杆4,打印头3上部的旋转机构与支撑杆4铰接。

38.本实施例中,每个支撑立柱均包括两根平行布置的光杆和一根由丝杆电机驱动的丝杆,滑块套设在光杆和丝杆上,通过丝杆电机驱动丝杆旋转来带动滑块沿着光杆上下滑动。三个滑块的上下滑动可以带动打印头做三维平移运动。

39.如图2~5所示,打印头包括:旋转电机301、电机连接板302、第一连接板303、轴承固定外壳304、第二连接板305(即上连接板)、第一支撑板306、第一树脂料盘307、第一固定盘308、第一水平支撑杆309、第三连接板310(即下连接板)、第一弯曲连接件311、第一挤出机312、第二挤出机313、第二弯曲连接件314、第二支撑板315、第二树脂料盘316、第二水平支撑杆317、第二固定盘318、第三固定盘319、第三纤维料盘320、第三水平支撑杆321、竖杆322、第四树脂料盘323、第三弯曲连接板324、喷嘴325、第三挤出机326、第四挤出机327、第四弯曲连接板328、第四支撑板329、第五树脂料盘330、第四固定盘331、第四水平支撑杆332、第一树脂束333、第一聚四氟乙烯管334、第一紧定螺钉335、第一喉管336、第二树脂束337、第二聚四氟乙烯管338、第二喉管339、温度传感器340、第二紧定螺钉341、第三喉管342、第三紧定螺钉343、第三聚四氟乙烯管344、第三树脂束345、第一加热棒346、第二加热棒347、第四聚四氟乙烯管348、第四喉管349、第五聚四氟乙烯管350、第四树脂束351、第四紧定螺钉352、第三加热棒353、碳纤维丝束354、联轴器355、弹性垫圈356、第一轴承357、滑电环358、旋转固定连接件359、第二轴承360、轴承端盖361。

40.如图2和图3所示,旋转电机301和电机连接板302固接;电机连接板302和第一连接板303固接;第一连接板303和轴承固定外壳304固接;第二连接板305(即上连接板)和第一支撑板306上端固接;第一支撑板306和第一水平支撑杆309固接;第一固定盘308和第一水平支撑杆309固接;第一支撑板306的下端和第三连接板310(即下连接板)固接;第一树脂料

盘307和第一水平支撑杆309同轴心,第一树脂料盘307可绕第一水平支撑杆309旋转。

41.第二连接板305和第二支撑板315的上端固接;第二支撑板315和第二水平支撑杆317固接;第二固定盘318和第二水平支撑杆317固接;第二支撑板315的下端和第三连接板310固接;第二树脂料盘316和第二水平支撑杆317同轴心,第二树脂料盘316可绕第二水平支撑杆317旋转。

42.第三连接板310和竖杆322的下端固接;竖杆322和第三水平支撑杆321固接;第三固定盘319和第三水平支撑杆321固接;第三纤维料盘320,第四树脂料盘323和第三水平支撑杆321同轴心;第三纤维料盘320,第四树脂料盘323可绕第三水平支撑杆321旋转。

43.第三连接板310的下端面分别与第一弯曲连接件311、第二弯曲连接件314、第三弯曲连接件324、第四弯曲连接件328固接。第一弯曲连接件311和第一挤出机312固接。第一弯曲连接件311、第二弯曲连接件314、第三弯曲连接件324、第四弯曲连接件328的下端分别与第一挤出机312、第二挤出机313、第三挤出机326、第四挤出机327固定。

44.如图4所示,第一聚四氟乙烯管334内装有第一树脂束333;第一挤出机312通过第一紧定螺钉335与第一喉管336固定连接。第二喉管339与喷嘴325螺纹连接,第二喉管339内装有第二聚四氟乙烯管338,第二聚四氟乙烯管338内装有第二树脂束337。第三喉管342与喷嘴325螺纹连接,第三喉管342内装有第三聚四氟乙烯管344,第三聚四氟乙烯管344内装有第三树脂束345。第四喉管349与喷嘴325螺纹连接,第四喉管349内装有第五聚四氟乙烯管350。第五聚四氟乙烯管350内装有第四树脂束351。第一加热棒346与喷嘴325通过第二紧定螺钉341固定;第二加热棒347与喷嘴325通过第三紧定螺钉343固定,第三加热棒353与喷嘴325通过第四紧定螺钉352固定。

45.如图5所示,旋转电机301的轴和旋转固定连接件359的轴通过联轴器355弹性连接;弹性垫圈356将第一轴承357的内圈固定在滑电环358上;旋转固定连接件359和第二连接板305固接;第二轴承360内圈与旋转固定连接件359过盈配合;轴承端盖361通过与轴承固定外壳304固接将第二轴承360的外圈固定。

46.如图4所示,打印头的加热原理如下:第一加热棒346、第二加热棒347和第三加热棒353通电后,可以将喷嘴325加热到设定的温度,温度传感器340将检测的温度与设定的温度作比较,控制实际温度在设定温度范围内波动。

47.打印头原位浸渍挤出原理如下:打印头共有四组挤出机和辅助挤出机构,第一组:第一树脂束333,第一聚四氟乙烯管334,第一挤出机312,第一紧定螺钉335,第一喉管336;第二组:第二挤出机313,第二树脂束337,第二聚四氟乙烯管338,第二喉管339;第三组:第三挤出机326,第一加热棒346,第三树脂束345,第三紧定螺钉343;第四组:第四挤出机327,第四紧定螺钉352,第四树脂束351,第五聚四氟乙烯管350。这里以第一组挤出机和辅助挤出机构来说明单组树脂的挤出原理。

48.第一树脂束333接近喷嘴325的部分因为达到其熔化温度而成为熔融态,第一树脂束333远离喷嘴325的部分未达到其熔化温度呈现固态,第一树脂束333在挤出机的作用下,将沿着第一喉管336的轴向靠近喷嘴325的方向移动,即远离喷组的固态第一树脂束333推动靠近喷嘴的熔融态第一树脂束333进入喷嘴,从其中一个喷嘴挤出。四组挤出机和辅助机构同时挤出,将从喷嘴产生四组熔融态的树脂,碳纤维丝束354在喷嘴移动的中被其与打印平台的摩擦力被牵引出来,从而在打印过程,实时和碳纤维进行原位浸渍,从而实现碳纤维

树脂原位浸渍共挤出。

49.打印头上旋转机构的运动传动原理为:旋转电机301的转动通过联轴器355传递到旋转固定连接件359,由于旋转固定连接件359和第二连接板305固接,从而实现第二连接板305的转动。

50.如图6所示,喷嘴325的进料端设有一个纤维进料口41和四个树脂进料口42;其中,纤维进料口41位于中心,四个树脂进料口42均匀布置在纤维进料口41的四周,靠近喷嘴进料端的边缘,与纤维进料口的间距为15~25mm。喷嘴325在纤维进料口41和树脂进料口42之间的位置设有三个加热模块安装孔43和一个温控模块安装孔44,用于安装加热棒和温度传感器。

51.如图7所示,喷嘴325的出料端设有一个纤维出料口45和四个树脂出料口46,四个树脂出料口46均匀布置在纤维出料口45的四周,与纤维出料口45的间距为0.2~2.5mm。

52.以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。