1.本发明涉及污水深度处理技术领域,尤其涉及一种缺陷碳材料的制备方法及其催化除污染应用。

背景技术:

2.近年来,大量有毒有害有机污染物如酚类物质、染料和抗生素等进入水环境中,带来潜在的环境风险。针对这些有机污染物的有效控制与去除,高级氧化技术具有极大的优势。

3.基于过硫酸盐、过氧乙酸和臭氧活化的高级氧化方法是近几年研究关注的热点,具有良好的应用前景。常见的氧化剂(包括过硫酸盐、过氧乙酸和臭氧)活化方法包括热处理、微波辐照、紫外照射和超声耦合等方法。然而上述方法需要额外提供能量,而且其设备系统较为复杂。相较于此,基于碳材料的非均相催化剂具有材料来源广、价格低廉和使用方便,具有极大的发展潜力和应用前景。

技术实现要素:

4.本发明的目的在于提供一种缺陷碳材料的制备方法及其催化除污染应用。利用所述制备方法制备得到的缺陷碳材料能够有效活化过硫酸盐、过氧乙酸和臭氧,可有效降解污水中的有机污染物。

5.为了实现上述发明目的,本发明提供以下技术方案:

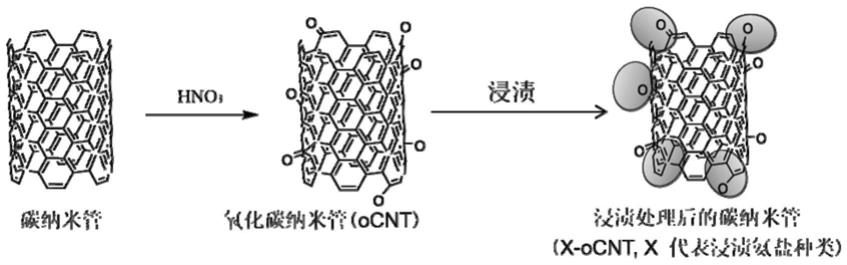

6.本发明提供了一种缺陷碳材料的制备方法,包括以下步骤:

7.将碳材料进行等离子体刻蚀,得到所述缺陷碳材料。

8.优选的,进行所述等离子体刻蚀前,还包括将碳材料平铺于等离子体刻蚀机腔体内,所述平铺的密度为0.8~8mg/cm2。

9.优选的,所述碳材料包括碳纳米管、石墨烯、生物炭、氮化碳和氮掺杂石墨烯中的一种或几种。

10.优选的,所述等离子体刻蚀采用的刻蚀气体为空气、氮气、氩气或氧气。

11.优选的,所述刻蚀气体的压力为1~100pa。

12.优选的,所述等离子体刻蚀的功率为1~500kw,时间为0.5~300min。

13.本发明还提供了上述技术方案所述的制备方法制备得到的缺陷碳材料。

14.本发明还提供了上述技术方案所述的缺陷碳材料在活化氧化剂降解有机污染物中的应用。

15.优选的,包括以下步骤:

16.将待处理有机污染物废水、氧化剂和缺陷碳材料混合,将得到的混合物进行搅拌处理;

17.所述氧化剂包括过硫酸盐、过氧乙酸或饱和臭氧水。

18.优选的,所述混合物中氧化剂的浓度为(10~1000)mg/l;

19.所述混合物中缺陷碳材料的浓度为(0.01~100)g/l;

20.所述搅拌处理的时间为5~180min。

21.本发明提供了一种缺陷碳材料的制备方法,包括以下步骤:将碳材料进行等离子体刻蚀,得到所述缺陷碳材料。本发明采用等离子体刻蚀对碳材料中六元环碳骨架进行直接修饰,从而调控缺陷和表面官能团材料,相较于传统高温煅烧和杂原子掺杂等方式具有低能耗、无药剂消耗与废物产生、直接高效调控碳材料的表面缺陷和表面官能团等优势。本发明利用所述碳材料的表面缺陷和表面官能团具有高电子密度特性,同时其作为活性位点能够高效催化过硫酸盐、过氧乙酸和臭氧,从而快速去除污染物,可以有效避免传统的催化方法存在的能耗高和二次污染的问题。且所述制备方法制备工艺简单、易操作、成本低,适合工业化生产,具有很大的商业化前景。

附图说明

22.图1为实施例1~3制备得到的缺陷碳材料的拉曼光谱图;

23.图2为实施例1~3和对比例1~5的苯酚在不同时刻的c/c0;

24.图3为实施例3和对比例6~7的苯酚在不同时刻的c/c0;

25.图4为实施例4和对比例8~9的苯酚在不同时刻的c/c0;

26.图5为实施例5和对比例10~11的莠去津在不同时刻的c/c0;

27.图6为实施例3、6、7和对比例2的苯酚在不同时刻的c/c0。

具体实施方式

28.本发明提供了一种缺陷碳材料的制备方法,包括以下步骤:

29.将碳材料进行等离子体刻蚀,得到所述缺陷碳材料。

30.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

31.在本发明中,所述碳材料优选包括碳纳米管、石墨烯、生物炭、氮化碳和氮掺杂石墨烯中的一种或几种,更优选为碳纳米管,最优选为多壁碳纳米管;当所述碳材料为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

32.进行所述等离子体刻蚀前,本发明还优选包括将碳材料平铺于等离子体刻蚀机腔体内。具体为将碳材料平铺分散于玻璃培养皿中后,再置于所述等离子体刻蚀机腔体内。在本发明中,所述碳材料在玻璃培养皿中的含量优选为0.8~8mg/cm2,更优选为2~5mg/cm2。

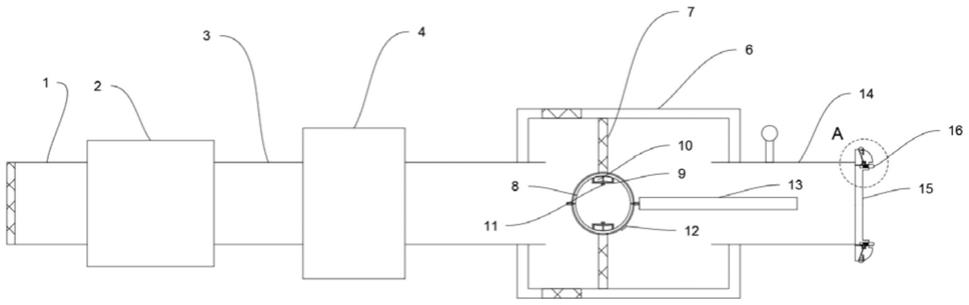

33.在本发明中,所述等离子体刻蚀优选在等离子体刻蚀机中进行,即将平铺有碳材料的玻璃培养皿置于等离子体刻蚀机的舱体内。

34.在本发明中,所述等离子体刻蚀采用的刻蚀气体优选为空气、氮气、氩气或氧气,更优选为氮气。在本发明中,所述刻蚀气体的压力优选为1~100pa,更优选为5~30pa。

35.在本发明中,所述等离子体刻蚀的功率优选为1~100w,更优选为50~100w;时间优选为1~120min,更优选为10~100min,最优选为30~70min。

36.在本发明中,所述等离子体刻蚀的具体过程优选为:将碳材料平铺分散于玻璃培养皿中后,再置于所述等离子体刻蚀机腔体内,开启等离子处理设备,抽真空至10

‑1pa,通入刻蚀气体,打开射频电源进行等离子体刻蚀,刻蚀结束后关闭射频电源,缓慢通气至舱内外

气压平衡,舱门开启,取出样品,得到缺陷碳材料。

37.本发明还提供了上述技术方案所述的制备方法制备得到的缺陷碳材料。

38.本发明还提供了上述技术方案所述的缺陷碳材料在活化氧化剂降解有机污染物中的应用。

39.在本发明中,所述应用包括以下步骤:

40.将待处理有机污染物废水、氧化剂和缺陷碳材料混合,将得到的混合物进行搅拌处理;

41.所述氧化剂包括过硫酸盐、过氧乙酸或饱和臭氧水。

42.在本发明中,所述混合物中氧化剂的浓度优选为(10~1000)mg/l,更优选为(10~800)mg/l,最优选为(10~500)mg/l。

43.在本发明中,所述混合物中缺陷碳材料的浓度优选为(0.01~100)g/l,更优选为(0.05~50)g/l;

44.在本发明中,所述搅拌的时间优选为5~180min,更优选为10~150min,最优选为30~100min;本发明对所述搅拌的速率没有任何特殊的限定,采用本领域技术人员熟知的速率进行即可。在本发明中,所述搅拌的过程优选为废水中有机污染物的催化降解过程。

45.本发明利用所述缺陷碳材料催化过硫酸盐、过氧乙酸和臭氧,能够有效提高污染物的降解效果,可以有效避免传统的催化方法存在的能耗高和二次污染的问题。

46.下面结合实施例对本发明提供的缺陷碳材料的制备方法及其催化除污染应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

47.实施例1

48.按照3mg/cm2的铺设量,将多壁碳纳米管平铺分散在玻璃培养皿中,将其放置于等离子体刻蚀机的舱体内,开启等离子处理设备,抽真空至10

‑1pa,通入高纯氮气调整气体流量使得舱体内压力保持在5pa,打开射频电源使等离子体功率调整至60w进行等离子体刻蚀10min,刻蚀结束后关闭射频电源,缓慢释放氮气至舱内外气压平衡,舱门开启,取出样品,得到缺陷碳材料(记为pe

‑

10);

49.将10mgpe

‑

10、197ml质量浓度为1mg/l的苯酚溶液和3ml浓度为10g/l的过硫酸氢钾(pms)水溶液混合,在搅拌的条件下进行降解30min,其中在0、1、3、5、7、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

50.实施例2

51.按照4mg/cm2的铺设量,将多壁碳纳米管平铺分散在玻璃培养皿中,将其放置于等离子体刻蚀机的舱体内,开启等离子处理设备,抽真空至10

‑1pa,通入高纯氮气调整气体流量使得舱体内压力保持在7pa,打开射频电源使等离子体功率调整至70w进行等离子体刻蚀30min,刻蚀结束后关闭射频电源,缓慢释放氮气至舱内外气压平衡,舱门开启,取出样品,得到缺陷碳材料(记为pe

‑

30);

52.将10mgpe

‑

30、197ml质量浓度为1mg/l的苯酚溶液和3ml浓度为10g/l的过硫酸氢钾(pms)水溶液混合,在搅拌的条件下进行降解30min,其中在0、1、3、5、7、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

53.实施例3

54.按照5mg/cm2的铺设量,将多壁碳纳米管平铺分散在玻璃培养皿中,将其放置于等

离子体刻蚀机的舱体内,开启等离子处理设备,抽真空至10

‑1pa,通入高纯氮气调整气体流量使得舱体内压力保持在10pa,打开射频电源使等离子体功率调整至100w进行等离子体刻蚀50min,刻蚀结束后关闭射频电源,缓慢释放氮气至舱内外气压平衡,舱门开启,取出样品,得到缺陷碳材料(记为pe

‑

50);

55.将10mgpe

‑

50、197ml质量浓度为1mg/l的苯酚溶液和3ml浓度为10g/l的过硫酸氢钾(pms)水溶液混合,在搅拌的条件下进行降解30min,其中在0、1、3、5、7、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

56.实施例4

57.按照5mg/cm2的铺设量,将多壁碳纳米管平铺分散在玻璃培养皿中,将其放置于等离子体刻蚀机的舱体内,开启等离子处理设备,抽真空至10

‑1pa,通入高纯氮气调整气体流量使得舱体内压力保持在23pa,打开射频电源使等离子体功率调整至100w进行等离子体刻蚀50min,刻蚀结束后关闭射频电源,缓慢释放氮气至舱内外气压平衡,舱门开启,取出样品,得到缺陷碳材料(记为pe

‑

50);

58.将10mgpe

‑

50、197ml质量浓度为1mg/l的苯酚溶液和3ml质量浓度为15%的过氧乙酸(paa)水溶液混合(所述过氧乙酸在混合液中的浓度为35mg/l),在搅拌的条件下进行降解60min,其中在0、1、3、5、10、15、20、30、45、60min取样过滤,并通过高效液相色谱检测有机物的浓度。

59.实施例5

60.按照5mg/cm2的铺设量,将多壁碳纳米管平铺分散在玻璃培养皿中,将其放置于等离子体刻蚀机的舱体内,开启等离子处理设备,抽真空至10

‑1pa,通入高纯氮气调整气体流量使得舱体内压力保持在15pa,打开射频电源使等离子体功率调整至100w进行等离子体刻蚀50min,刻蚀结束后关闭射频电源,缓慢释放氮气至舱内外气压平衡,舱门开启,取出样品,得到缺陷碳材料(记为pe

‑

50');

61.将25mgpe

‑

50'、400ml质量浓度为1mg/l的莠去津溶液和100ml浓度为28.8mg/l的饱和臭氧(o3)水溶液混合(所述臭氧在混合液中的浓度为5.7mg/l),在搅拌的条件下进行降解30min,其中在0、3、5、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

62.实施例6

63.按照5mg/cm2的铺设量,将多壁碳纳米管平铺分散在玻璃培养皿中,将其放置于等离子体刻蚀机的舱体内,开启等离子处理设备,抽真空至10

‑1pa,通入高纯氧气调整气体流量使得舱体内压力保持在17pa,打开射频电源使等离子体功率调整至100w进行等离子体刻蚀50min,刻蚀结束后关闭射频电源,缓慢释放氧气至舱内外气压平衡,舱门开启,取出样品,得到缺陷碳材料(记为peo

‑

50);

64.将10mgpeo

‑

50、197ml质量浓度为1mg/l的苯酚溶液和3ml浓度为10g/l的过硫酸氢钾(pms)水溶液混合,在搅拌的条件下进行降解30min,其中在0、1、3、5、7、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

65.实施例7

66.按照5mg/cm2的铺设量,将多壁碳纳米管平铺分散在玻璃培养皿中,将其放置于等离子体刻蚀机的舱体内,开启等离子处理设备,抽真空至10

‑1pa,通入高纯氩气调整气体流

量使得舱体内压力保持在8pa,打开射频电源使等离子体功率调整至100w进行等离子体刻蚀50min,刻蚀结束后关闭射频电源,缓慢释放氩气至舱内外气压平衡,舱门开启,取出样品,得到缺陷碳材料(记为pear

‑

50);

67.将10mgpear

‑

50、197ml质量浓度为1mg/l的苯酚溶液和3ml浓度为10g/l的过硫酸氢钾(pms)水溶液混合,在搅拌的条件下进行降解30min,其中在0、1、3、5、7、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

68.对比例1

69.将30mg过硫酸氢钾(pms)和200ml浓度为1mg/l的苯酚水溶液混合,在搅拌的条件下进行降解30min,其中在0、1、3、5、7、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

70.对比例2

71.将10mg多壁碳纳米管、197ml质量浓度为1mg/l的苯酚溶液和3ml浓度为10g/l的过硫酸氢钾(pms)水溶液混合,在搅拌的条件下进行降解30min,其中在0、1、3、5、7、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

72.对比例3

73.10mg实施例1制备得到的pe

‑

10和200ml质量浓度为1mg/l的苯酚溶液混合,在搅拌的条件下进行降解30min,其中在0、1、3、5、7、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度.

74.对比例4

75.将10mg实施例2制备得到的pe

‑

30和200ml质量浓度为1mg/l的苯酚溶液混合,在搅拌的条件下进行降解30min,其中在0、1、3、5、7、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

76.对比例5

77.将10mg实施例3制备得到的pe

‑

50和200ml质量浓度为1mg/l的苯酚溶液混合,在搅拌的条件下进行降解30min,其中在0、1、3、5、7、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

78.对比例6

79.将197ml质量浓度为1mg/l的苯酚溶液和3ml浓度为10g/l的过硫酸氢钾(pms)水溶液混合,其中所述过硫酸氢钾溶液中的过硫酸氢钾由紫外活化,紫外活化的条件为254nm条件下uv光强为3.13

×

10

‑2j/(l

·

s);在搅拌的条件下进行降解30min,其中在0、1、3、5、7、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

80.对比例7

81.将12μgfecl2、197ml质量浓度为1mg/l的苯酚溶液和3ml浓度为35mg/l的过硫酸氢钾(pms)水溶液混合,在搅拌的条件下进行降解30min,其中在0、1、3、5、7、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

82.对比例8

83.将197ml质量浓度为1mg/l的苯酚溶液和3ml质量浓度为15%的过氧乙酸(paa)水溶液混合(所述过氧乙酸在混合液中的浓度为35mg/l),在搅拌的条件下进行降解60min,其中在0、1、3、5、10、15、20、30、45、60min取样过滤,并通过高效液相色谱检测有机物的浓度。

84.对比例9

85.将10mg多壁碳纳米管、197ml质量浓度为1mg/l的苯酚溶液和3ml质量浓度为15%的过氧乙酸(paa)水溶液混合(所述过氧乙酸在混合液中的浓度为35mg/l),在搅拌的条件下进行降解60min,其中在0、1、3、5、10、15、20、30、45、60min取样过滤,并通过高效液相色谱检测有机物的浓度。

86.对比例10

87.将400ml质量浓度为1mg/l的莠去津溶液和100ml浓度为28.8mg/l的饱和臭氧(o3)水溶液混合(所述臭氧在混合液中的浓度为5.7mg/l),在搅拌的条件下进行降解30min,其中在0、3、5、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

88.对比例11

89.将25mgmwcnt、400ml质量浓度为1mg/l的莠去津溶液和100ml浓度为28.8mg/l的饱和臭氧(o3)水溶液混合(所述臭氧在混合液中的浓度为5.7mg/l),在搅拌的条件下进行降解30min,其中在0、3、5、10、15、20、30min取样过滤,并通过高效液相色谱检测有机物的浓度。

90.测试例

91.将实施例1~3制备得到的缺陷碳材料进行拉曼光谱测试,结果如图1所示,由图1可知,mwcnt的i

d

/i

g

比值为0.64,pe

‑

10的i

d

/i

g

比值为0.90,pe

‑

30的i

d

/i

g

比值为0.96,pe

‑

50的i

d

/i

g

比值为0.99,说等离子体刻蚀技术能够显著增加mwcnt的缺陷度,增加其缺陷;

92.图2为实施例1~3和对比例1~5的苯酚在不同时刻的c/c0,其中,c/c0中c指的是降解一定时间后反应液中残留的有机物浓度,c0是有机物的初始浓度;

93.对实施例1~3以及对比例1~5的降解率进行统计,其中降解率的计算方法为:

[0094][0095]

结合图2和上述计算公式可知,对比例1单独过硫酸盐降解苯酚均无明显效果,对比例2mwcnt/pms在30min内仅将苯酚降解至23%;对比例3~5pe

‑

t对苯酚无明显吸附效果;而本技术实施例1pe

‑

10活化pms体系在30min内可将苯酚降解至78%,实施例2~3pe

‑

30和pe

‑

50活化pms体系在15min内可将苯酚降解至接近100%;

[0096]

图3为实施例3和对比例6~7的苯酚在不同时刻的c/c0,结合图3和上述计算公式可知,uv/pms体系(对比例6)30min苯酚去除率为68%,fe

2

/pms体系(对比例7)30min苯酚去除率为1%,pe

‑

50活化pms体系去除苯酚效率显著高于uv活化和fe

2

活化;

[0097]

图4为实施例4和对比例8~9的苯酚在不同时刻的c/c0,结合图4和上述计算公式可知,单独paa(对比例8)对苯酚无降解效果,mwcnt/paa(对比例9)降解苯酚60min达到38%,而pe

‑

50/paa(实施例4)降解苯酚60min高达97%;

[0098]

图5为实施例5和对比例10~11的莠去津在不同时刻的c/c0,结合图5和上述计算公式可知,单独o3(对比例10)对莠去津的降解效果30min达到77%,mwcnt/o3(对比例11)降解莠去津30min达到81%,而pe

‑

50/o3(实施例5)降解莠去津15min即可达到93%;

[0099]

图6为实施例3、6、7和对比例2的苯酚在不同时刻的c/c0,结合图6和上述计算公式可知,对比例2mwcnt/pms在30min内仅将苯酚降解至23%,而氧气刻蚀的材料效果最优,peo

‑

50/pms对苯酚的降解效果10min达到100%,氮气刻蚀pe

‑

50/pms对苯酚的降解效果

15min达到100%,氩气刻蚀pear

‑

50/pms对苯酚的降解效果20min达到100%。

[0100]

上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。