1.本发明涉及劣质重油改质磁载催化剂及其制备方法与应用,属于劣质重油加氢改质领域。

背景技术:

2.随着全球经济的发展,能源的需求仍然在不断的增加。在目前的能源构成中,石油仍然占据主导地位。但随着轻质原油的不断开采利用,原油质量劣质化的趋势越来越明显,劣质重油的开采、储运和加工技术亟待开发。由于有些劣质重油如加拿大油砂沥青和委内瑞拉重油粘度很大,常温下不流动,无法直接进入输油管道输送及加工,因此发展适于劣质重油改质的新技术,降低重油的粘度,对于劣质重油的储运不仅迫切而且至关重要。

3.目前应用于重油改质的技术主要包括热减粘、延迟焦化、溶剂脱沥青、临(加)氢减粘等。由于原油进入公用管道有安全性和稳定性方面的要求,热减粘和延迟焦化后的油品还必须经过加氢处理才能满足对不饱和烃含量的要求,而溶剂脱沥青对原油利用率低、且无法满足大规模改质的需要,所以加氢改质就成为一种很好的选择。但加氢后如果采用传统的精馏工艺分离出催化剂,工艺冗长且催化剂不易分离和循环使用。

4.催化剂磁性担载和分离多见于食品加工、制药及水处理工业,用于高粘度劣质重油改质的研究未见报道。目前公开报道的高效加氢催化剂如二硫化钼等在重油加氢催化剂研究方面主要关心的是其高活性和分散性。如cn103349999a公开了一种油溶性自硫化钼基催化剂的制备和应用,对其分离回收重复利用的研究未见报道;又如:cn105435818a公开了一种表面双亲纳米二硫化钼加氢催化剂及其制备方法与应用,其特征在于在合成体系中加入离子液体,使得制备的二硫化钼具有很好的表面双亲性,在极性与非极性体系中均具有较好的分散性和催化活性,该发明制备的催化剂虽然具有良好的分散性和活性,但是其催化剂的分离回收方法仍有待研究。

5.cn107349940a公开了一种z型磁性纳米复合材料二硫化钼/四氧二铁酸钴光催化剂的制备方法及其应用。其特征在于该方法利用溶剂热与水热法分别制备出cofe2o4磁性纳米颗粒与二硫化钼纳米片层。该发明制备了了磁性的二硫化钼催化剂,但没有对磁核进行保护层的包覆,只是应用于条件比较温和且粘度较低的污水体系,不能用于高温(400℃)高粘度劣质重油加氢处理。

技术实现要素:

6.本发明的主要目的在于提供一种劣质重油改质磁载催化剂及其制备方法与应用,以克服现有技术中劣质重油改质催化剂回收困难、催化剂不能用于劣质条件等缺陷。

7.为了达到上述目的,本发明提供了一种劣质重油改质磁载催化剂,该催化剂包括fe3o4磁性微球,包覆于fe3o4磁性微球外的sio2层和mos2层。

8.于一实施方式中,所述sio2层包覆于fe3o4磁性微球外,mos2层包覆于sio2层外。

9.于一实施方式中,所述fe3o4磁性微球的粒径为20-200nm。

10.于一实施方式中,所述催化剂的粒径为25-500nm;粒径为25-75nm的催化剂的堆积密度为1.28-1.39g/cm3,粒径为220-270nm的催化剂的堆积密度为1.12-1.22g/cm3。

11.为了达到上述目的,本发明更提供了一种劣质重油改质磁载催化剂的制备方法,该制备方法包括如下步骤:

12.步骤1,将fe3o4磁性微球和硅前驱体加入溶剂中,调节ph值,进行水解反应,得到sio2层包覆的fe3o4磁性微球;

13.步骤2,将sio2层包覆的fe3o4磁性微球、钼前驱体和硫前驱体加入无机溶剂中,加热反应,得到劣质重油改质磁载催化剂。

14.于一实施方式中,所述fe3o4磁性微球是由铁盐、还原剂进行溶剂热反应制备的。

15.于一实施方式中,fe3o4磁性微球制备过程中,所述还原剂为有机醇;fe3o4磁性微球制备过程中还加入了有机钠盐、聚乙二醇和苛性碱。

16.于一实施方式中,fe3o4磁性微球制备过程中,所述有机醇、铁盐、有机钠盐、聚乙二醇和苛性碱的质量比例为5-20:1:1-5:4-10:0.1-0.5;所述铁盐为fecl3、fecl2中的一种或两种,所述有机醇为乙二醇、丙二醇中的一种或两种,所述有机钠盐为无水乙酸钠、硬脂酸钠、苯甲酸钠中的一种或几种;所述热反应的反应温度为80~220℃。

17.于一实施方式中,步骤1中,所述硅前驱体为正硅酸乙酯、正硅酸钠和偏硅酸钠中的一种或及几种,fe3o4磁性微球、溶剂和硅前驱体的质量比为1:80-500:8-25;调节ph至8-11。

18.于一实施方式中,步骤2中,所述硫前驱体为硫脲、硫代乙酰胺和l-半胱氨酸中的一种或几种;所述钼前驱体为四水合钼酸铵、钼酸钠、钼酸钾和硫代钼酸钠中的一种或几种;所述sio2层包覆的fe3o4磁性微球、钼前驱体和硫前驱体的质量比为1:5-15:10-30;所述加热反应的反应温度为160~240℃。

19.为了达到上述目的,本发明更提供了上述的劣质重油改质磁载催化剂在劣质重油加氢改质中的应用。

20.本发明的有益效果:

21.本发明劣质重油改质磁载催化剂以fe3o4作为磁核,fe3o4较其他磁核例如cofe2o4易得,成本低;本发明催化剂以sio2层包覆fe3o4磁核,以保护磁核使其在高温下不易消磁;本发明催化剂应用于高温(400℃以上)高粘度劣质重油加氢改质,可以实现劣质重油高效改质减粘的效果,同时本发明催化剂易于回收利用。因此,本发明磁载催化剂在加拿大油砂沥青、委内瑞拉超重油、辽河稠油以及克拉玛依稠油等劣质重油改质及降低储运成本方面有巨大的应用潜力。

22.本发明催化剂是利用磁担载催化剂,在对劣质重油进行改质后直接用磁分离的方法即可将催化剂分离出来循环使用,工艺简单,催化剂利用率高,可以大大降低改质成本。

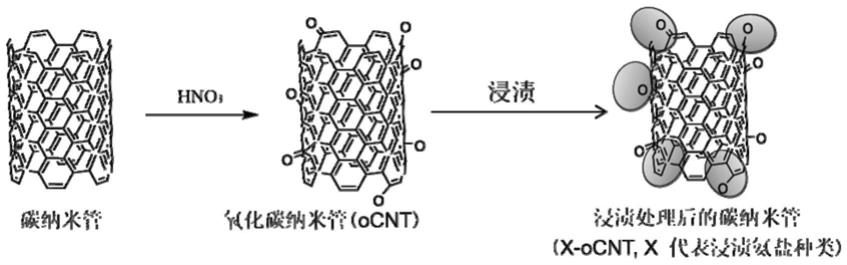

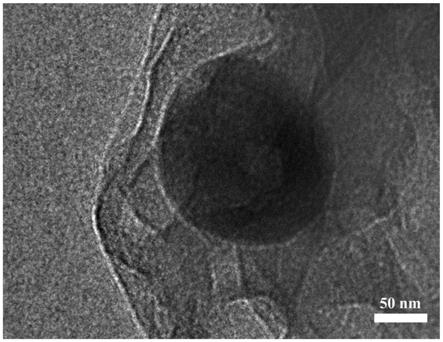

23.说明书附图

24.图1为本发明fe3o4磁性微球的透射电镜图;

25.图2为本发明fe3o4/sio2(sio2层包覆的fe3o4磁性微球)的透射电镜图;

26.图3为本发明fe3o4/sio2/mos2催化剂的透射电镜图。

具体实施方式

27.以下对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

28.本发明公开了一种劣质重油改质磁载催化剂的制备方法,该制备方法包括如下步骤:

29.步骤1,将fe3o4磁性微球和硅前驱体加入溶剂中,调节ph值,进行水解反应,得到sio2层包覆的fe3o4磁性微球;

30.步骤2,将sio2层包覆的fe3o4磁性微球、钼前驱体和硫前驱体加入无机溶剂中,加热反应,得到劣质重油改质磁载催化剂。

31.本发明fe3o4磁性微球可以采用溶剂热法制备得到,具体可以由铁盐、还原剂进行热反应制备,在制备过程中还可以加入有机钠盐、聚乙二醇和苛性碱等。作为一种优选的技术方案,fe3o4磁性微球的制备方法为:将包括还原剂、铁盐、有机钠盐、聚乙二醇和苛性碱的几种物料按质量比加入反应器,在10-45℃混合均匀,配置成初始反应混合物加入反应釜,在80~220℃下加热反应12-24小时得到fe3o4磁性微球与反应溶剂混合物,冷却到12-35℃,然后用磁铁分离回收,洗涤,冷冻干燥,保存备用。

32.其中,还原剂可以为有机醇,优选为乙二醇、丙二醇、或二者的混合物;铁盐可以为三氯化铁、二氯化铁或二者的混合物;有机钠盐可以为醋酸钠、硬脂酸钠、苯甲酸钠中的一种或几种;本发明对聚乙二醇不作特别限定,可以为市售商品,例如聚乙二醇6000;苛性碱可以为氢氧化钠、氢氧化钾、氨水中的一种或几种。

33.作为一种优选的实施方式,还原剂、铁盐、有机钠盐、聚乙二醇、苛性碱按质量比5-20:1:1-5:4-10:0.1-0.5加入反应器进行反应,质量比更优选为6-18:1:2-4:3-9:0.15-0.45。本发明fe3o4磁性微球的粒径可以通过调节物料比例、反应时间以及反应温度等进行控制。其中,需要说明的是,本发明的还原剂同时可以当作是本发明溶剂热反应的溶剂,以提供反应顺利进行的媒介。

34.在一实施方式中,上述初始反应混合物中铁盐的摩尔浓度为0.01-0.5mol/l,有机钠盐的摩尔浓度为0.1-1mol/l,聚乙二醇的摩尔浓度为0.0001-0.1mol/l,苛性碱的摩尔浓度为0.1-0.5mol/。

35.本发明步骤1是利用水解反应制备sio2包覆的fe3o4磁性微球,即fe3o4/sio2磁性纳米颗粒,作为一种优选的技术方案,sio2包覆的fe3o4磁性微球的制备方法为:将fe3o4磁性微球加入有机溶剂如无水乙醇中,再依次加入硅前驱体和ph值调节剂,在12~35℃搅拌2~8小时,沉淀物即fe3o4/sio2磁性纳米颗粒,反应结束后用磁铁分离回收,洗涤,冷冻干燥,保存备用。

36.其中,硅前驱体可以为正硅酸乙酯,还可以由其它种类的硅盐如正硅酸钠、偏硅酸钠等水溶性硅酸盐代替;ph值调节剂可以为氨水以及能与硅酸根形成可溶性盐的锂、钠、钾的碱盐中的任意一种。

37.作为一种优选的技术方案,本发明fe3o4磁性微球、有机溶剂、硅前驱体和ph值调节剂的质量比例为1:80-500:8-25:7-18,更优选的质量比例为1:90-450:10-20:8-16。本发明sio2层的包覆厚度可以通过调节硅前驱体和ph值调节剂的用量,以及水解时间等进行控

制。

38.在一实施方式中,ph值调节剂将混合的ph调节至8-11。

39.本发明步骤2是将通过水热反应制备劣质重油改质磁载催化剂,即fe3o4/sio2/mos2磁载催化剂。作为一种优选的技术方案,本发明步骤2为:将sio2层包覆的fe3o4磁性微球再次分散到无机溶剂如蒸馏水中,依次加入钼前驱体,硫前驱体,搅拌均匀以后加入反应釜中,加热到160~240℃反应4~24小时,冷却到12-35℃,结束后用磁铁分离回收,洗涤,冷冻干燥,得到的固体粉末即为fe3o4/sio2/mos2磁载催化剂。

40.其中,硫前驱体可以为硫脲,也可以由其它种类的含硫盐代替,比如硫代乙酰胺、l-半胱氨酸等。钼前驱体可以为四水合钼酸铵,也可以由其它种类的钼盐代替,比如硫代乙酰胺、l-半胱氨酸、钼酸钠、硫代钼酸钠、硫代钼酸钾等。

41.作为一种优选的技术方案,本发明fe3o4/sio2磁性纳米颗粒、钼前驱体、硫前驱体的加料质量比为1:5-15:10-30,优选1:8-14.12:29。

42.在一实施方式中,本发明步骤2搅拌均匀后的混合物中,fe3o4/sio2磁性纳米颗粒的摩尔浓度为0.1-10mol/l,硫前驱体的摩尔浓度为0.5-2mol/l,钼前驱体的摩尔浓度为0.01-0.1mol/l。

43.由上述方法得到的fe3o4/sio2/mos2磁载催化剂以fe3o4磁性微球为磁核,sio2层包覆于fe3o4磁性微球外,mos2层包覆于sio2层外,如此使得催化剂不仅对劣质重油具有较高的加氢改质活性,能够适用于劣质重油苛刻的加氢环境,而且由于催化剂具有超顺磁性,能够利用外加磁场高效回收催化剂使其重复使用,减少加氢改质成本。

44.作为优选的技术方案,本发明劣质重油改质磁载催化剂的颗粒粒径在50-500nm,优选在50-250nm;50nm的催化剂堆积密度为1.28-1.39g/cm3,250nm的催化剂堆积密度为1.12-1.22g/cm3,fe3o4磁性微球的粒径为20-200nm,sio2层的厚度为5-150纳米,mos2层的厚度为5-50纳米。

45.上述制备方法所得的fe3o4/sio2/mos2催化剂,在加拿大油砂沥青350℃常渣和委内瑞拉劣质重油350℃常渣加氢改质的应用效果良好,改质后,加拿大油砂沥青100℃运动粘度可以由850-860mm2/s降低到40-52mm2/s,委内瑞拉劣质重油350℃常渣运动粘度可以由430mm2/s降低到35-42mm2/s,。

46.上述制备方法所得的fe3o4/sio2/mos2磁载催化剂,将加拿大油砂沥青或委内瑞拉劣质重油350℃常渣加氢改质后,催化剂100℃下可以采用磁力分离回收,分离回收率达到95%以上。

47.本发明催化剂是利用磁担载形成的催化剂,在改质后直接用磁分离的方法将催化剂分离出来循环使用,工艺简单,催化剂利用率高,可以大大降低改质成本。

48.本发明公开了一种fe3o4/sio2/mos2磁性催化剂的制备方法和其在劣质重油加氢改质方面的应用结果,本发明催化剂可以实现劣质重油高效减粘以及催化剂高效分离的双重目标。

49.以下将通过具体实施例对本发明技术方案进一步进行详细描述。

50.实施例1

51.在反应容器中加入500ml乙二醇,再加入30g fecl3·

6h2o,60g无水乙酸钠,130g聚乙二醇6000,6g氢氧化钠,在25摄氏度搅拌均匀,然后将溶液加入反应釜反应,在200℃加热

反应15小时制备fe3o4纳米颗粒,冷却到25℃,结束后用磁铁分离回收,洗涤,冷冻干燥。将制备的fe3o4纳米颗粒再次分散到500ml的无水乙醇,再依次加入20ml正硅酸乙酯,25ml氨水,在25℃搅拌3小时制备fe3o4/sio2磁性纳米颗粒,结束后用磁铁分离回收,洗涤,冷冻干燥。称取1g fe3o4/sio2磁性纳米颗粒再次分散到300ml蒸馏水中,依次加入10g四水合钼酸铵,22.8g硫脲,搅拌均匀以后,将混合均匀的反应物加入反应釜中,在180℃加热反应10小时,冷却到25℃,结束后用磁铁分离回收,洗涤,冷冻干燥,即得到fe3o4/sio2/mos2磁载催化剂,保存备用。其中,fe3o4磁性微球的透射电镜图请参见图1;fe3o4/sio2(sio2层包覆的fe3o4磁性微球)的透射电镜图请参见图2;fe3o4/sio2/mos2催化剂的透射电镜图请参见图3。从透射电镜图可以看出,fe3o4磁性微球粒径分布均匀,平均粒径约为300nm,sio2层包覆之后粒径增大,包覆层厚度约为5nm;进行mos2担载后催化剂粒径进一步增大。

52.将制备的fe3o4/sio2/mos2磁载催化剂用于加拿大油砂沥青(基本物性见表1)的加氢改质实验,在400℃左右,氢气压力16mpa左右,催化剂加入量为500ppm左右条件下,油砂沥青在100℃的运动粘度由原始的850mm2/s降低到42mm2/s,减粘率达95.1%,表明该催化剂具有较佳的加氢改质活性;对改质油在100℃下进行磁力分离,磁载催化剂回收率95.3%。

53.实施例2

54.实施例2与实施例1不同的是,步骤二中加入的硅前驱体为正硅酸钠,fe3o4纳米颗粒与其质量比为1:8,而非前者的1:20,即包覆层较薄,其它步骤及参数与实施例1相同。评价结果显示,油砂沥青减粘率为95.1%,催化剂回收率达到95.5%。包覆层厚度降低时,由于磁核外面非磁性的物质含量降低,相对于实施例1,催化剂的磁性增强,回收率提高。而包覆层的厚度对油品减粘效果影响不大。

55.实施例3

56.实施例3与实施例1不同的是,步骤二中加入的硅前驱体为正硅酸钠,fe3o4纳米颗粒与其质量比为1:25,而非实施例1中的1:20,即包覆层较厚,其它步骤及参数与实施例1相同。评价结果显示,油砂沥青减粘率为95.2%,催化剂回收率达到95.0%。包覆层厚度增加时,由于磁核外面非磁性的物质含量增多,相对于实施例1,催化剂的磁性减弱,回收率降低。而包覆层的厚度对油品减粘效果影响不大。

57.实施例4

58.实施例4与实施例1不同的是,步骤三中加入的钼前驱体为硫代钼酸钠,fe3o4/sio2纳米颗粒与其质量比为1:5,而非实施例1中的1:10,即活性金属含量较低,其它步骤及参数与实施例1相同。评价结果显示,油砂沥青减粘率为94.9%,催化剂回收率达到94.6%。活性金属含量降低时,催化剂裂化活性减弱,相对于实施例1,油品减粘率降低,进而使得催化剂回收率降低。

59.实施例5

60.实施例5与实施例1不同的是,步骤三中加入的钼前驱体为硫代钼酸钠,fe3o4/sio2纳米颗粒与其质量比为1:15,而非实施例1中的1:10,即活性金属含量较高,其它步骤及参数与实施例1相同。评价结果显示,油砂沥青减粘率为95.5%,催化剂回收率达到95.8%。活性金属含量增加时,催化剂裂化活性增强,相对于实施例1,油品减粘率升高,进而使得催化剂回收率升高。

61.对比例1

62.对比例1与实施例1不同的是,步骤二中加入的硅前驱体为正硅酸乙酯,fe3o4纳米颗粒与其质量比为1:27,即硅含量高于1:8-25,其它步骤及参数与实施例1相同。由于硅包覆层过厚,降低了磁载催化剂的回收率。

63.对比例2

64.对比例2与实施例1不同的是,步骤三中加入的钼前驱体为硫代钼酸钠,fe3o4/sio2纳米颗粒与其质量比为1:4,即钼含量低于1:5-15,其它步骤及参数与实施例1相同。由于活性金属含量较低,降低了催化剂的减粘率。

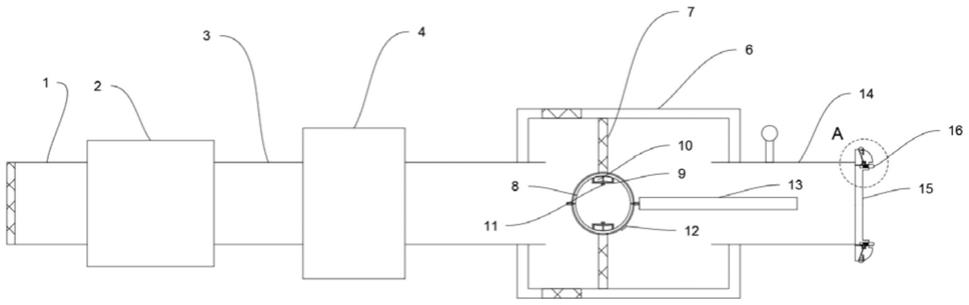

65.对比例3

66.按cn105435818制备油溶性催化剂,具体制备方法如下:向100ml去离子水中加入0.1mmol/l二硫代钼酸纳、1.5mmol/l盐酸羟胺、0.5mmol/l苯并咪唑,搅拌均匀,配置成初始反应混合物;初始反应混合物中钼的浓度为1mol/l。将初始反应混合物转移至高压合成釜中,180℃晶化12h;晶化结束后,将反应物冷却至室温,分离固体产物得到表面双亲纳米二硫化钼加氢催化剂。由于该催化剂为油溶性催化剂,本身不具有磁性,因此催化剂没有回收效果。

67.对比例4

68.对比例4与实施例1不同的是,对比例4与实施例1催化剂相同,但是对比例4是对委内瑞拉重油(物性请见表2)进行改质,实施例1是对加拿大油砂沥青进行改质,从改质效果看对比例4与实施例1改质效果相近,说明本催化剂对其它性质类似的劣质重油也有很好的改质效果。

69.应用效果

70.将实施例1-5以及对比例1-4制备催化剂用于重油加氢催化减粘实验,使用间歇高压釜临氢评价装置在一定反应温度、反应压力和催化剂加入量(具体请见表3)下进行加氢改质测试评价。其中实施例1-5以及对比例1-3催化剂改质对象为加拿大油砂沥青350℃常渣,对比例4催化剂改质对象为委内瑞拉劣质重油350℃常渣。本发明催化剂在对劣质重油改质后可以进行磁性分离回收,磁性分离回收是通过钕铁硼强磁铁外加磁场进行的,将间歇高压釜加氢评价以后含有磁载催化剂纳米颗粒的减粘油在100℃下进行磁力分离,催化剂回收率可达95%以上。

71.以上实施例和对比例中所使用的加拿大油砂沥青350℃常渣和委内瑞拉劣质重油350℃常渣基本性质见表1和表2,实施例1-5以及对比例1-4催化剂用于重油的减粘效果和磁分离回收数据见表3。表中的数据是三次测试结果的平均值。

72.加拿大油砂沥青350℃常渣基本物性如下表1所示:

73.表1加拿大油砂沥青350℃常渣基本物性

[0074][0075]

委内瑞拉劣质重油350℃常渣基本物性如下表2所示:

[0076]

表2委内瑞拉劣质重油350℃常渣基本物性

[0077][0078]

表3实施例及对比例催化剂减粘效果和磁分离回收数据

[0079][0080]

由以上实施例、对比例和应用效果数据可知,本发明方法制备的fe3o4/sio2/mos2磁载催化剂用于目前最为粘稠的重质油—加拿大油砂沥青加氢改质,在加入量在500ppm左右时,具有较佳的加氢改质活性和磁分离回收效果;用在委内瑞拉超重油(同样温度下粘度稍低,对比例4和5)效果更佳。

[0081]

本发明方法制备的fe3o4/sio2/mos2磁载催化剂在用加拿大油砂沥青委内瑞拉超重油、辽河稠油以及克拉玛依稠油等劣质重油改质减粘及降低储运成本方面均有巨大的应用潜力。

[0082]

本发明催化剂对于浆态床催化剂回收循环利用方面也有广阔的推广应用潜力。

[0083]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。