1.本发明涉及一种微芯片列阵光学组件,尤其涉及一种具有透光基板的微芯片列阵光学组件。

背景技术:

2.发光二极管(led,light-emitting diode)被发明之初即取代传统的小型钨丝灯泡,而应用在各式设备上指示用灯号,之后随着荧光粉材料和封装技术不断进步,led逐渐走向大型化且高流明化并且具有省电的特性,因而取代旧有的冷阴极管被应用在液晶显示器的背光模块中充当被动开启和关闭的光源,主要是以灯条的型式模仿冷阴极管在背光模块中的配置方式而配置。

3.因为人们对液晶显示器的原生对比以及画面响应速度的要求日益提高,因而有人提出动态背光的概念,借由在画面周期结束时强制关闭背光电源以产生黑画面,来避免消费者看到液晶分子反转不及所产生的拖尾残影;以及在画素写入时间内强制关闭背光电源以产生黑画面来避免消费者看到画面切换时液晶分子转动中的杂乱画面;甚至将数条led灯条并排构成背光模块,然后依照要显示的画面内容选择只驱动对应的特定灯条,来达到强调画面主题或增强对比以及省电的目的,此即著名的区域控制(local dimming)技术,某些高阶的液晶电视机还会采取递色(dithering)技术搭配区域控制技术,在led背光的某些区域产生亮度灰阶以更精准提供画面主题需要的亮度和对比,但是led芯片的颗粒大且灯条数量不多,因此,上述区域控制技术仅能将整个显示器画面区分为少量几个区域来控制,对于液晶显示器的显示质量改善程度还是十分有限。

4.随着led的发光效率越见提高而可以小型化,电子组件焊接技术也进入表面黏着技术(smt,surface mount technology)时代,因此大量的led芯片被制造而且组装成为照明设备,并快速取代传统的省电灯泡与灯管,并且已有多家led芯片厂具有大量供应宽度小到100~150微米(μm)的次毫米发光二极管(mini led)的制造能力,背光模块业者也得以实现由数万颗以上的mini led组成的列阵式mini led背光模块,而进一步开发出更多微小区域的主动矩阵动态背光技术,将液晶显示器的画质推升至足以和有机发光二极管(oled,organic light emitting diode)显示器匹敌的程度,而且成本仅为oled显示器的70~80%具有立即的市场竞争力。

5.有些大型液晶面板厂甚至直接将巨量的发红色光、蓝色光和绿色光的mini led芯片当做三原色次画素,每三颗一组(构成全彩画素)地安装在列阵基板上,组装成具有高分辨率、高色饱和度、高对比度以及高画面更新速度的大尺寸mini led显示器,以8k分辨率的显示器来说,其在长度方向具有3840画素而在宽度方向具有2160画素整个画面总共是8,294,400画素,而每颗画素中又包含红色、蓝色和绿色等3颗次画素,所以使用的mini led芯片总数达到24,883,200颗,并将完成的大尺寸mini led显示器在世界各大型显示器展览会场展示而大显锋头其未来市场荣景可期。

6.不论是上述的mini led背光模块或是mini led显示器都是先在一基板上按照预

定的mini led列阵位置,形成对应每一颗mini led芯片配置位置的主动驱动电路列阵,一般来说每一颗mini led芯片和上下左右相邻的mini led芯片的安装位置的间隔距离在50μm左右,再以黑色树脂形成在上述的间隔设置网格状围墙,然后再将每一颗mini led芯片安装在上述网格中的驱动电路上而形成mini led列阵,最后再以具有低介电常数且高透光性的封装材料连续覆盖网格状围墙以及mini led芯片,以阻绝静电、水分和空气对驱动电路和mini led芯片的危害。

7.然而,如图8所示,为了在面积有限的列阵基板9上尽可能设置最多的mini led芯片90,每一个上述网格92的宽度一般在110~160μm左右只比mini led芯片90的宽度略大,在将巨量的芯片90同时转移到如此密集的网格92内时很难精准定位,容易发生部分芯片90歪斜导致芯片90和驱动电路(图未示)电性连接阻抗升高,而降低芯片90发光亮度衍生出整体亮度不均匀的问题。

8.随着芯片尺寸逐步缩小,画面分辨率无疑可以更进一步提升,但是在组装过程中,精准定位也成为更大难题:尤其是作为遮蔽侧光的网格状围墙94如何精准成形,如果要先移转芯片并且焊接固定到驱动电路上,当微芯片安装偏斜甚至部分占据原本应该是间隔的位置时,网格状围墙94就难以准确成形;相反地,如果要先成形网格状围墙,由于围墙本身还有一定高度,微芯片根本无法被正确放置到驱动电路上焊接。

9.也因此,如何巨量转移且准确成形网格状围墙,就变成led尺寸缩减后亟需被克服的技术问题,而mini led的下一代显示产品micro led显示器因为芯片尺寸更小,更需要一种有效的巨量转移技术来实现商品化,因此著名的apple公司、samsung公司以及各国顶尖大型企业着手进行研发,多年来招募大量尖端科技人才和投资庞大资金仍未有重大的改善,所以如何巨量转移微芯片而加以定位安装就是本发明要解决的问题。

10.另一方面,诸如指纹辨识或面部辨识等光学检测芯片,也需要布局为列阵模式,同样涉及芯片尺寸微型化,以及各晶胞(cell)间必须由网格状围墙隔绝侧向光干扰的技术困扰,这也是本发明所要解决的技术特征。

技术实现要素:

11.针对现有技术的上述不足,根据本发明的实施例,希望提供一种具有透光基板的微芯片列阵光学组件,旨在实现如下发明目的:(1)能够因应微芯片在巨量转移时安装歪斜,仍可精准提供网格状围墙,让微芯片微型化的威力充分发挥,有效提升光学组件分辨率;(2)无论微芯片在巨量转移安装中是否略有歪斜,仍能精准布局网格状围墙,大幅提升产品良率。此外,本发明还希望提供一种具有外光基板的微芯片列阵光学组件制造方法,旨在实现:(1)利用既成的驱动电路以及微芯片列阵做为光学屏蔽,精准成形分隔微芯片的网格状围墙,大幅增加产出效率;(2)利用既成的驱动电路以及微芯片列阵做为光学屏蔽,依照微芯片间隔精准形成网格状围墙,使画素微型化成为可能,提升光学组件的市场竞争力。

12.根据本发明的实施例,本发明提供的一种具有透光基板的微芯片列阵光学组件,包括:一透光列阵基板,具有一透光基板本体和一驱动电路单元,其中上述透光基板本体可供至少一预定波长激发光束穿透并具有一设置面和一相反于上述设置面的底面,以及上述驱动电路单元是设置于上述设置面;一设置于上述驱动电路单元、并受上述驱动电路单元驱动的微芯片列阵;其中,前述微芯片列阵是供发出及/或接收至少一光线,且包含复数以

适当间隙彼此隔离的微芯片;一填充在上述间隙、且受上述预定波长激发光束照射硬化成形的封装部,借此区隔上述光线;以及一覆盖上述微芯片列阵以及上述驱动电路单元的保护单元,供将上述微芯片列阵气密封闭在上述透光列阵基板上。

13.根据本发明的实施例,本发明提供的一种具有透光基板的微芯片列阵光学组件的制造方法,包含以下步骤:

14.(a)在一具有一设置面和相反于该设置面的底面的透光基板本体的前述设置面上,形成一驱动电路单元,构成一包括前述透光基板本体和前述驱动电路的透光列阵基板,其中前述透光基板本体是可供至少一预定波长激发光束穿透;

15.(b)以适当间隙彼此隔离地焊接包括复数微芯片的微芯片列阵至上述驱动电路单元,使得相邻的前述微芯片间分别形成有间隔,且前述微芯片列阵是供发出及/或接收至少一光线;

16.(c)填充一光敏感高分子间隔材料至上述间隔并且至少部分覆盖上述驱动电路单元及上述微芯片列阵,其中,前述光敏感高分子间隔材料会受上述激发光束照射后固化;

17.(d)由上述透光基板本体的上述反面侧照射上述激发光束,固化位于上述间隔中的上述光敏感高分子间隔材料,借此形成一使得上述相邻的微芯片被间隔的封装部;

18.(e)显影去除未被固化的上述光敏感高分子间隔材料;以及

19.(f)设置一覆盖上述微芯片列阵以及上述驱动电路单元的保护单元,供将上述微芯片列阵气密封闭在上述透光列阵基板上。

20.相对于现有技术,本发明借由将驱动电路以及微芯片列阵做为屏蔽来形成将每一个微芯片分隔离的网格状围墙,一方面能够避免习知先形成网格状围墙后焊接微芯片时,网格状围墙对于巨量转移微芯片时造成的阻碍,另方面也避免微芯片安装歪斜后,无法精准成形网格状围墙的困扰,借此使得具有透光基板的微芯片列阵光学组件的产出效率及产品良率都远胜以往,并且让芯片微型化后,芯片尺寸缩小可以正确反应到画素缩小及分辨率提高的光学组件性能提升。

21.借由本发明所揭露的制造方法和产品,可以让无论是发光组件或感光组件等光学组件,都能随着微芯片的缩小而有效微型化其晶胞,而且避免相邻二个微芯片之间有光学干扰,大幅提高光学组件的市场竞争力。

附图说明

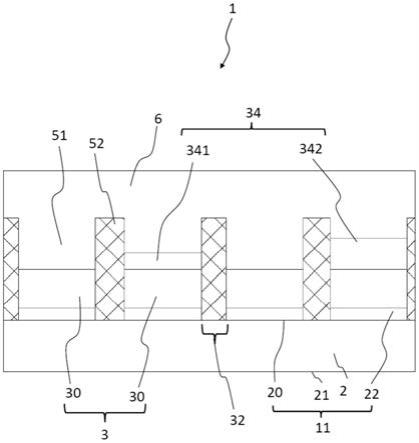

22.图1为本发明具有透光基板的微芯片列阵光学组件之第一较佳实施例的微芯片列阵的列阵基板示意图。

23.图2和图3为本发明具有透光基板的微芯片列阵光学组件之第一较佳实施例的光刻法制作封装部的示意图。

24.图4为本发明具有透光基板的微芯片列阵光学组件之第一较佳实施例的微芯片列阵光学组件完成示意图。

25.图5为本发明具有透光基板的微芯片列阵光学组件的制造方法的流程图。

26.图6为本发明透光基板的微芯片列阵光学组件之第二较佳实施例的指纹辨识面板应用的示意图。

27.图7为本发明透光基板的微芯片列阵光学组件之第三较佳实施例的红外光讯号接

收器应用的示意图。

28.图8为现有技术mini led背光模块的示意图。

29.其中:1、1’、1”为光学组件;11为透光列阵基板;2为透光基板本体;20为设置面;21为底面;22为驱动电路单元;3、3’为微芯片列阵;30为微芯片;32为间隙;332’、332”为光感应芯片;34为荧光材料层;341为红色光荧光胶;342为绿色光荧光胶;4为感光层;42为曝光感光层;44为未曝光感光层;5为遮旋光性材料;51、51’为凹陷;52、52’为封装部;6、6”为保护单元;60”为光穿透面;61”为棱镜片;611”为凸透镜微结构;62”为均匀扩散片;621”为扩散粒子;7’为红外光源;70~76为步骤;9为列阵基板;90为mini led芯片;92为网格;94为围墙。

具体实施方式

30.下面结合附图和具体实施例,进一步阐述本发明。这些实施例应理解为仅用于说明本发明而不用于限制本发明的保护范围。在阅读了本发明记载的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等效变化和修改同样落入本发明权利要求所限定的范围。

31.第一较佳实施例

32.本发明第一较佳实施例提供的具有透光基板的微芯片列阵光学组件,是以一可挠式液晶显示器用的背光模块为例,请参阅图1~图4,首先采用一片例如是在300nm~1000nm波长的紫外光、全波段可见光和红外光都具有80%以上透光率的康宁willow超薄玻璃薄片做为透光基板本体2,其厚度仅有0.1mm且具有可挠性可以将面板厚度和重量都各减少20%~30%,透光基板本体2即使在回焊炉的高温环境中,也不会轻易发生熔解或变形。为便于说明起见,将此透光基板本体2在图式上方侧称为一设置面20,相反于设置面20的则定义为底面21。如图5所示的步骤70中,先借由光刻法,在上述设置面20上制作例释为不透紫外光的金属主动列阵电路的驱动电路单元22;驱动电路单元22是由复数呈列阵排列的薄膜晶体管借由源极线彼此在行方向并联,并且借由闸极线在列的方向并联而组成,此时称为透光列阵基板11,并且在每个薄膜晶体管的汲极上都以网版印刷法设置锡膏。

33.然后在步骤71,逐一搬移大量的微芯片30至上述列阵排列的薄膜晶体管处,此处的微芯片30主要是蓝色的mini led芯片,在本实施例中,这些微芯片30都无法容许365nm紫外波长的激发光束轻易穿透,借此形成一组可遮断波长为365nm紫外光的微芯片列阵3,在上述的微芯片列阵3中的任二个相邻的微芯片30是以约50微米的间隙32彼此隔离,再经回焊炉将所有微芯片30分别焊接在对应的驱动电路单元22上,由于巨量转移时,任二个相邻的微芯片30间都形成有约50微米的间隔,焊接后的微芯片列阵3中的任二个相邻的微芯片30也大致是以约50微米的间隙32彼此隔离,此后便可以借由选择特定至少一条闸极线施加适当的电压产生电场,使源极和汲极之间的半导体通道层暂时转变为导体而可以从源极线输入驱动讯号以点亮每一微芯片30。

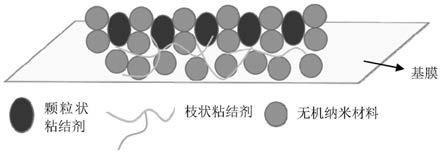

34.接着在步骤72在设置面20方向上涂布一层黑色的感光层4以全面覆盖微芯片列阵3和上述驱动电路22,也填满上述微芯片列阵3中微芯片之间的间隙32,感光层4例如是以紫外光硬化树脂为基底,添加含有氧化铁、石墨、石墨烯、氧化铝、铅卤素钙钛矿,碳氢化合物红萤烯(rubrene)、黑色橡胶或黑色硅胶而成的遮旋光性材料5,其具有可吸收可见光和红

外光、以及当其吸收紫外光时会发生光化学交联反应而固化的光学特性。

35.并且在步骤73,以上述微芯片列阵3和上述驱动电路22为屏蔽,使用例如是波长为365nm紫外光的激发光束自上述底面21方向向上照射,对上述感光层4进行一光刻工序,未受微芯片列阵3和上述驱动电路22遮蔽的感光层4因此会受到激发光束的曝光而形成曝光感光层42;相反地,受微芯片列阵3和上述驱动电路22遮蔽的感光层4则未受激发光束照射而称为未曝光感光层44;曝光感光层42受上述紫外光照射后发生光化学反应改质而交联固化,变成不可溶解于显影液。

36.然后再于步骤74以显影液进行显影,以去除微芯片列阵3和驱动电路22上的未曝光感光层44,而形成露出微芯片列阵3和驱动电路22的凹陷51,而在间隙32内的曝光感光层42则硬化被留下成为例释为环绕网格状围墙的封装部52。本实施例中的封装部52不仅因为掺杂有遮旋光性材料5而让微芯片发光不会轻易照射到相邻晶胞,而且因为微芯片30就是作为遮蔽光罩,无论微芯片30在巨量移动的过程中安装是否歪斜,每一处间隔都完全依照微芯片布设形状精准成形封装部52,没有丝毫失真。也就是,即使微芯片30焊接位置稍微偏斜例如10μm,相邻微芯片的间隙32仍保留有40μm,使得整体光学组件的产品制造良率大幅提升,产出效率也随之提高。

37.接着在步骤75时,在每一上述凹陷51中,分别依照需求填入例释为红色光荧光胶341(形成红色次画素)、绿色光荧光胶342(绿色次画素)的荧光材料层34以及不填充荧光胶(蓝色次画素),借此构成全彩的三原色。

38.最后步骤76时,再以具备高透光性、高折射率、耐热性,抗湿性、绝缘性及化学稳定等特性的环氧树脂从设置面20方向全面覆盖,而形成例释为透明保护层的保护单元6,将上述微芯片列阵3、封装部52和驱动电路单元22气密封闭在上述透光列阵基板11上而形成上述光学组件1,可避免水分与氧气造成的不良影响。

39.因为在本实施例中,是先将微芯片列阵焊接在驱动电路单元上再设置阻隔微芯片列阵的围墙,因此得以精准地依照每一个微芯片的布设安装位置,将微芯片间隙成形出网格状围墙的封装部,不仅减省一道光罩制作费用以及一次光刻工序的制程费用而降低成本,也可以完全发挥芯片微型化的优势,让光学组件的分辨率同步提升。

40.此外,因为本实施例的列阵光学组件具有蓝色、绿色和红色次画素,可以选择同时点亮三种次画素以提供白光做为液晶显示器的光源之外,也可以选择根据液晶显示器画面的需求只点亮一种或二种次画素以提供不同颜色的光源,达到省电和提高对比度的额外功效,让液晶显示器设计者做更复杂的驱动方法的变化以得到更好的显示质量,甚至加上灰阶控制电路以单独作为低阶显示器使用。

41.第二较佳实施例

42.本发明的主动列阵基板上也常被安装其他光电组件而制成具有其他功能的列阵电子装置,本发明的第二较佳实施例如下所述,本实施例与第一较佳实施例相同部分于此不再赘述,相似的组件也使用相似名称与标号,仅就差异部分提出说明。请参阅图6,本实施例中的光学组件1’是例释为指纹辨识面板,其中的微芯片列阵3’中的多个微芯片是例释为红外光感应微芯片的光感应芯片332’。本实施例中的指纹辨识面板可以借由一红外光源7’发射红外光,并由手指表皮的沟槽和纹路反射,再驱动光感应芯片332’接收以产生指纹感测讯号,或是只驱动光感应芯片332’接收来自手指自然放射的红外线,因为手指表皮的纹

路会轻微的遮蔽红外线,所以多个相邻的光感应芯片332’会接收到不同强度的红外光,借此可以产生指纹感测讯号。

43.因为本实施例中光感应芯片332’是位在各自的凹陷51’中,相邻的光感应芯片332’之间有黑色不透红外光的封装部52’阻隔,所以光感应芯片332’几乎不会接收到凹陷51’开口角度以外的散射红外光,因此当芯片微型化使尺寸缩小后,就可以在同样一根手指的范围内,布设更多晶胞而提升分辨率,而且同时具有极高的讯噪比和绝佳的灵敏度,光学组件1’在市场上更具有性能优的竞争优势。

44.第三较佳实施例

45.本发明的第三较佳实施例如下所述,本实施例与第二较佳实施例相同部分于此不再赘述,相似的组件也使用相似名称与标号,仅就差异部分提出说明。请参阅图7,本实施例中的光学组件1”是做为红外光讯号接收器,为得到较稳定的讯号传输质量,可在光学组件1”的透明保护单元6”远离光感应芯片332”的光穿透面60”贴附具有凸透镜微结构611”的棱镜片61”,其具有集光效果可使感应芯片332”也可以接收原本照射到上述封装部52”的红外光,而接收到更多光通量的红外光讯号;并且贴附具有扩散粒子621”的均匀扩散片62”,使红外光在光学组件1”上的照度更加均匀。

46.本实施例的光学组件借由在透明封装层的表面贴附均匀扩散片,使所发射和接收的红外光辉度更加均匀,而得到较稳定的光讯号传输质量,使本实施例的光学组件更具有市场竞争力,达成本发明之另一目的。

47.综上所述,因为本发明是将微芯片列阵焊接在驱动电路之后,才将形成网格状封装部的感光树脂等材料填满微芯片列阵和驱动电路以外的间隙,所以在将巨量微芯片列阵转移到驱动电路上时,不会受到网格状封装部的阻碍而产生电性连接不良或未连接的问题;并且利用焊接完成的微芯片列阵和驱动电路做为光罩,以光刻法制出网格状封装部而节省一道光罩和光刻工序的成本;而形成的网格状网格状封装部可以将相邻的微芯片隔离不使互相干扰,而提高微芯片列阵光学组件的讯噪比使其具有更好的市场竞争力。

48.当然,在上述各较佳实施例中,彩色光荧光胶的也可以采用二道光罩光刻工序来完成,而网格状围墙也可以采用喷墨法来精确灌注,上述两处制法都可因应各实施例的需要而互相变换,均无碍本发明之实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。