1.本发明涉及管件领域,具体涉及一种三通管件及其制造方法。

背景技术:

2.超高分子量聚合物是指分子质量超过150万的一类聚合物,一方面这类材料表现出优异的性能,另一方面这类材料在成型过程中几乎没有流动性,不能采用传统的热塑性塑料的成型方法对其成型。如超高分子量聚乙烯(uhmwpe)是一种热塑性工程塑料,具有其它塑料无可比拟的耐冲击、耐磨损、自润滑性、耐化学腐蚀、卫生无毒环保等性能。超高分子量聚乙烯(uhmwpe)还具有“耐磨王”之称,其砂浆磨损率是不锈钢5倍以上,除少数几种有机溶剂外,几乎能耐各种腐蚀性介质,是固液混合物输送的耐磨、耐腐蚀的最佳工程塑料。

3.三通是流体输送过程中一重要的管件,特别是在具有腐蚀固液混合介质输送中最易损坏的管件。热塑性塑料三通管件一般采用注塑成型。但超高分子量聚乙烯由于分子量巨大,在三通管件成型过程中几乎没有流动性,因此不能采用注塑成型方法直接生成三通管件,这也是目前市场上尚无超高分子量聚乙烯三通管件的原因。当然其他无流动性超高分子量聚合物材料也不能采用注塑成型方式制作三通管件。

技术实现要素:

4.本发明的目的在于提供一种三通管件及其制造方法,该方法能采用在成型过程中流动性差的超高分子量聚乙烯制造三通管件,使三通管件具有耐腐蚀、耐冲击、耐磨损等功能。

5.本发明所采用的技术方案是:一种三通管件制造方法,包括如下步骤:采用超高分子量聚合物制造主管内衬和支管内衬;在主管内衬与支管内衬的连接面处添加塑化超高分子量垫片;对连接面及超高分子量聚合物进行局部加热至其塑化,通过模具将该超高分子量聚合物压制成环形凸台;再通过机械加工方式对凸台内的主管内衬开孔,形成与支管内衬相连通的孔;该孔的直径小于环形凸台的内直径;在主管内衬外套设第一钢制外套管,在第一钢制外套管上设置第二钢制外套管;第二钢制外套管置于环形凸台外;将支管内衬的一端插入环形凸台的内圈,并置于主管内衬上;在支管内衬上套设第三钢制外套管,并使第三钢制外套管的一端与第二钢制外套管连接;在第一钢制外套管的两端、第三钢制外套管的另一端安设法兰。

6.按上述方案,在主管内衬与支管内衬的连接处设置有密封垫片;主管内衬与支管内衬通过翻边增大连接面。

7.按上述方案,所述主管内衬的两端、支管内衬的另一端有翻边。

8.按上述方案,所述超高分子量聚合物为超高分子量聚乙烯或者聚四氟乙烯。

9.按上述方案,第一钢制外套管、第二钢制外套管可以整体浇筑,也可以通过螺纹或焊接方式连接;第二钢制外套管、第三钢制外套管通过螺纹连接或通过焊接方式连接。

10.本发明还公开一种采用上述方法制造的三通管件,包括由超高分子量聚合物制成的主管内衬和支管内衬,在主管内衬与支管内衬的连接处设有环形凸台,该环形凸台的内直径与支管内衬的外直径相等,该环形凸台的内直径比主管内衬上的开孔的直径大;支管内衬的一端插入环形凸台后置于主管内衬上,且支管内衬与主管内衬相连通;所述主管内衬外套设有第一钢制外套管,在第一钢制外套管上设有第二钢制外套管,所述第二钢制外套管置于环形凸台外;在支管内衬上设有第三钢制外套管,第三钢制外套管的一端与第二钢制外套管连接;在第一钢制外套管的两端、第三钢制外套管的另一端设有法兰。

11.按上述方案,为保证连接的密封性,在主管内衬的两端、支管内衬的另一端设翻边。

12.按上述方案,为了保证三通管件的密封性,在主管内衬与支管内衬的连接处设置有密封垫片;主管内衬与支管内衬通过翻边增大连接面。

13.按上述方案,为了方便制作及方便安装与拆卸,第一钢制外套管、第二钢制外套管可以整体浇筑,也可以通过螺纹或焊接方式连接。

14.为了保证接合面的密封性能,可通过调整第二钢制外套管、第三钢制外套管上的螺纹连接松紧程度来实现;也可在外力的作用下,在支管内衬紧贴主管内衬的情况下,将第一钢制外套管和第三钢制外套管焊接成一整体。

15.本发明中,所述主管内衬、支管内衬为通过模压或者螺杆挤出工艺生成的超高分子量聚乙烯管材。

16.本发明产生的有益效果在于:本方法能采用无流动性材料(比如超高分子量聚乙烯)制造三通管件,使三通管件具有耐冲击、耐磨、自润滑性、耐化学腐蚀、卫生无毒环保等性能;本三通管件具有耐冲击、耐磨、自润滑性、耐化学腐蚀、卫生无毒环保等性能;在有主管内衬和支管内衬组成的三通管件本体上安设钢制外套管,能提高整个三通管件的使用寿命;在主管内衬和支管内衬的连接面处设置环形凸台,便于支管内衬的固定与安设,使制作变得简单、易行。

附图说明

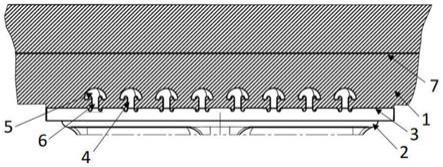

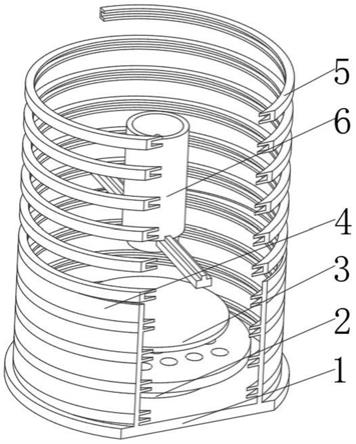

17.下面将结合附图及实施例对本发明作进一步说明,附图中:图1是本发明三通管件的结构示意图;图2是第一钢制外套管和第二钢制外套管的连接结构示意图;图3是主管内衬与环形凸台的结构示意图;图4是主管内衬与环形凸台的侧视结构示意图;图5是支管内衬的结构示意图;图6是第三钢制外套管的结构示意图。

18.其中:1、主管内衬,2、支管内衬,3、凸台,4、垫片,5、第一钢制外套管,6、第二钢制外套管,7、第三钢制外套管,8、法兰,9、连接面。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

20.参见图1-图6,一种三通管件制造方法,包括如下步骤:采用超高分子量聚乙烯制成的主管内衬1和支管内衬2;在主管内衬1与支管内衬2的连接面9处添加超高分子量聚乙烯;对连接面9及超高分子量聚乙烯进行局部加热至其塑化,通过模具将该超高分子量聚乙烯压制成环形凸台3;再通过机械加工方式对凸台3内的主管内衬1开孔,形成与支管内衬2相连通的孔;该孔的直径小于环形凸台3的内直径;在主管内衬1外套设第一钢制外套管5,在第一钢制外套管5上设置第二钢制外套管6(第一钢制外套管5、第二钢制外套管6可以整体浇筑,也可以通过螺纹或焊接方式连接);第二钢制外套管6置于环形凸台3外;将支管内衬2的一端插入环形凸台3的内圈,并置于主管内衬1上;在主管内衬1与支管内衬2的连接处设置有密封垫片4;主管内衬1与支管内衬2通过翻边增大主管内衬1与支管内衬2的连接面;在支管内衬2上套设第三钢制外套管7,并使第三钢制外套管7的一端与第二钢制外套管6连接(第三钢制外套管7的外螺纹与第二钢制外套管6的内螺纹连接);在第一钢制外套管5的两端、第三钢制外套管7的另一端安设有法兰。

21.为了达到更好的密封效果,在主管内衬1的两端、支管内衬2的另一端设翻边。

22.参见图1-图6,一种采用上述方法制造的三通管件,包括由超高分子量聚乙烯制成的主管内衬1和支管内衬2,在主管内衬1与支管内衬2的连接处设有环形凸台3,该环形凸台3的内直径与支管内衬2的外直径相等,该环形凸台3的内直径比主管内衬1上的开孔的直径大;支管内衬2的一端插入环形凸台3后置于主管内衬1上,且支管内衬2与主管内衬1相连通;在主管内衬1与支管内衬2的连接处设置有密封垫片4;主管内衬1与支管内衬2通过翻边增大连接面;主管内衬1外套设有第一钢制外套管5,在第一钢制外套管5上设有第二钢制外套管6,第二钢制外套管6置于环形凸台3外;在支管内衬2上设有第三钢制外套管7,第三钢制外套管7的一端与第二钢制外套管6连接;在第一钢制外套管5的两端、第三钢制外套管7的另一端设有法兰8。

23.为保证连接的密封性,在主管内衬1的两端、支管内衬2的另一端均需翻边。

24.为了方便制作及方便安装与拆卸,第一钢制外套管5、第二钢制外套管6可以整体浇筑,也可以通过螺纹或焊接方式连接。

25.为了确保接合面的密封性能,可调整第二钢制外套管6、第三钢制外套管7上的螺纹连接松紧程度;也可在外力的作用下,在支管内衬2紧贴主管内衬1的情况下,将第二钢制外套管6和第三钢制外套管7焊接成一整体。

26.本发明中,所述主管内衬1、支管内衬2为通过模压或者螺杆挤出工艺生成的超高分子量聚乙烯管材。本发明性能可靠,结构简单,填补目前没有超高分子量聚乙烯三通管件的空白。

27.本发明除了能采用超高分子量聚乙烯材料制成三通管件,还能采用其他超高分子量聚合物制成,比如聚四氟乙烯。当然其他无流动性的材料也能通过本方法制成三通管件。

28.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。