1.本技术涉及燃料电池的领域,特别地涉及用于燃料电池的氢气供应与回流系统。

背景技术:

2.随着当前环保法规要求越来越严格,燃料电池作为一种能量供应单元应用越来越广泛,特别是在机动车中作为动力单元。通常,燃料电池的阳极会利用氢气供应与回流系统供应氢气,以便所提供的氢气在阳极相应地发生化学反应并因而在燃料电池内产生电能输出。由于通常在燃料电池的阳极处会存在多余的氢气,这些多余的氢气与阳极产生的水分一起必须被排出。因此,排出的氢气往往会经由氢气供应与回流系统被回流循环供入到燃料电池的阳极发生反应。

3.对于传统的氢气供应与回流系统而言,燃料电池的功率输出变化会导致正常供入的氢气量不足或者回流循环的氢气量不足,这都会影响到燃料电池的功率输出。为此,现有技术多采用阳极循环风机(arb)来将阳极多余的氢气进行再循环进入到阳极中。但是,这种阳极循环风机首先会造成整个系统体积庞大和超重,不利于机动车中的应用;其次会造成整个系统的运行可靠性降低;最后,还会导致整个系统的制造成本提高。

4.为此,迫切需要寻找一种简单可靠并且不会导致系统增重太多的技术方案。

技术实现要素:

5.针对以上问题,本技术旨在提供一种用于燃料电池的改进的氢气供应与回流系统,从而可以确保依据燃料电池的功率输出变化,向燃料电池提供合适量的氢气并且将多余量的氢气从阳极排出并再循环至阳极进行反应。

6.根据本技术的一个方面,提供了一种用于燃料电池堆的氢气供应与回流系统,其包括:

7.用于向燃料电池堆的阳极供应氢气的氢气供应通道;

8.用于自燃料电池堆的阳极回流氢气的氢气回流通道;

9.由第一氢气喷射器、与所述第一氢气喷射器流体连通的第一喷嘴、以及接收所述第一喷嘴的第一引射泵组成的第一供应回流组件;

10.由第二氢气喷射器、与所述第二氢气喷射器流体连通的第二喷嘴、接收所述第二喷嘴的第二引射泵组成的第二供应回流组件;

11.在所述氢气回流通道中设置的切换阀;其中,

12.所述第一供应回流组件的输出端和所述第二供应回流组件的输出端并联于所述氢气供应通道中,并且所述第一供应回流组件的回流端和所述第二供应回流组件的回流端经由所述切换阀并联于所述氢气回流通道中,以使得自所述阳极回流的氢气能够选择性回流到所述回流端中的一个中,所述第一喷嘴的通入所述第一引射泵的出口横截面与所述第二喷嘴的通入所述第二引射泵的出口横截面不相同。因此,这两个彼此并联的供应回流组件能够依据燃料电池堆的功率输出需要,选择性地起作用,从而与不同情况运行的燃料电

池堆进行匹配,合适的供应并回流氢气而不负面影响燃料电池堆的功率输出。

13.可选地,在在所述第一引射泵和所述第二引射泵的每个中限定有内部中空容腔,以使得相应的输出端和相应的回流端与所述内部中空容腔流体相通,相应的喷嘴的出口在所述内部中空容腔中靠近相应的回流端。这样,可以确保为了回流氢气所需的虹吸效应在每个引射泵中产生。

14.可选地,所述第一供应回流组件的输出端由所述第一引射泵中形成的孔口限定;所述第二供应回流组件的输出端由所述第而引射泵中形成的孔口限定;所述第一供应回流组件的回流端由所述第一引射泵中形成的另一孔口限定;所述第二供应回流组件的回流端由所述第二引射泵中形成的另一孔口限定。

15.可选地,在燃料电池堆以不同的功率输出运行情况下,所述第一或第二供应回流组件择一起作用。

16.可选地,所述第一喷嘴的通入所述第一引射泵的出口横截面小于所述第二喷嘴的通入所述第二引射泵的出口横截面。

17.可选地,在燃料电池堆以在5至30kw功率范围内的低功率运行时,所述第一供应回流组件起作用;在燃料电池堆以在30至150kw功率范围内的高功率运行时,所述第二供应回流组件起作用。

18.可选地,所述第一喷嘴的通入所述第一引射泵的出口的孔径尺寸是在0.8~1.8毫米的范围内;所述第二喷嘴的通入所述第二引射泵的出口的孔径尺寸是在1.8~3.5毫米的范围内。

19.可选地,所述内部中空容腔从所述第一喷嘴的出口附近朝向限定所述输出端的孔口被逐渐扩口地形成。

20.根据本技术的另一个方面,还提供了一种燃料电池系统,其包括燃料电池堆以及根据前述的氢气供应与回流系统,其中,所述氢气供应与回流系统与所述燃料电池堆的阳极流体相连,以向所述阳极供应氢气并从所述阳极回流氢气。

21.采用本技术的上述技术措施,氢气供应与回流系统可以依据燃料电池堆的功率需求切换至不同的供应回流组件运行,从而确保合适量氢气被供应以及被回流,提高了燃料电池堆的工作效率,同时不会过分增加氢气供应与回流系统的体积和重量,并且减轻系统改进的负担。

附图说明

22.从下文的详细说明并结合下面的附图将能更全面地理解本技术的原理及各个方面。需要指出的是,各附图的比例出于清楚说明的目的有可能不一样,但这并不会影响对本技术的理解。在附图中:

23.图1是回路图,示意性示出了根据现有技术的氢气供应与回流系统,其中该氢气供应与回流系统与一燃料电池堆操作性相连;

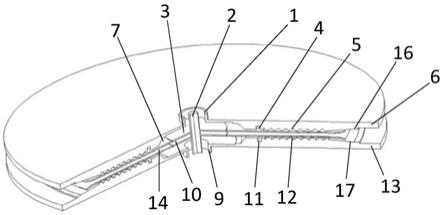

24.图2是局部放大图,示意性示出了图1的氢气供应与回流系统中的氢气喷射器与引射泵的供应回流组件的局部放大图;

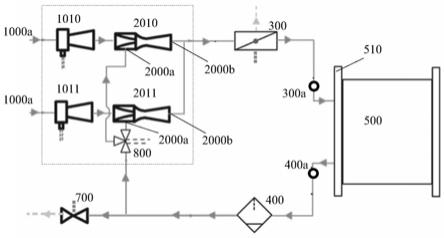

25.图3是回路图,示意性示出了根据本技术的一个实施例的氢气供应与回流系统,其中该氢气供应与回流系统与燃料电池堆操作性相连;并且

26.图4示意性示出了根据本技术的一个实施例的由氢气喷射器、喷嘴和引射泵组成的供应回流组件。

具体实施方式

27.在本技术的各附图中,结构相同或功能相似的特征由相同的附图标记表示。

28.图1示意性示出了根据现有技术的氢气供应与回流系统的回路图,其中,所述氢气供应与回流系统大致包括氢气喷射器100、引射泵200、截止阀300、水分离器400和排气阀700。氢气喷射器100、引射泵200和截止阀300直接流体连通或经由管路流体连通,从而形成氢气供应通道,同时该氢气供应通道与燃料电池500的阳极510流体连通,以将氢气供应至燃料电池500的阳极510并因而在此发生化学反应。水分离器400经由管路与引射泵200流体连通,从而形成氢气回流通道,同时该氢气回流通道也与燃料电池500的阳极510流体连通,以使得阳极处多余的氢气以及其它气体特别是水汽的混合气体能够经由该氢气回流通道返回至引射泵200。在气体回流的过程中,混合气体先经过水分离器400除去水汽,然后回流的氢气经由氢气回流通道供至引射泵200,并经其供至燃料电池500的阳极510再次参加化学反应。

29.在从水分离器400至引射泵200的氢气回流通道区段中,经由管路串联排气阀700,以便根据需要将多余的气体排出系统外。如图1所示,在氢气供应通道的一端处设置有氢气供入端口100a,并且在相反的另一端设置有氢气输出端300a,从而氢气喷射器100、引射泵200、截止阀300依次在氢气供入端口100a与氢气输出端300a之间串联在氢气供应通道中。氢气供入端口100a用于与氢气罐(图中未示出)相连,氢气输出端300a用于与燃料电池500的阳极510相连。进一步如图1所示,在氢气回流通道的一端处设置有氢气回流端口400a,使得水分离器400在所述氢气回流通道中位于所述氢气回流端口400a的下游。氢气回流通道在与氢气回流端口400a相反的一端200a处流体连接至引射泵200。

30.如图2所示,出于结构设计的考虑,氢气喷射器100会与一喷嘴600相连,从而氢气喷射器100的流体输出口(图中未示出)与喷嘴600的内部通道(未示出)流体相通。喷嘴600的内部通道具有一个与外界相通的固定孔径的出口。引射泵200包括本体210,在本体210中形成有内部中空容腔220。在氢气喷射器100与引射泵200的本体210接触并固定就位后,喷嘴600可以伸入到引射泵200的内部中空容腔220中。在本体210中形成有一个孔口,其限定了上述氢气回流通道的与氢气回流端口400a相反的一端200a。因此,为了清楚,也将本体210的该孔口由同一附图标记200a表示。例如,在该孔口200a中加工形成有螺纹,以便与限定氢气回流通道的相应管路相连。本体210的孔口200a与内部中空容腔220流体连通,并且喷嘴600在伸入内部中空容腔220就位后,喷嘴600的固定孔径的出口所在的横截面610恰好位于孔口200a与内部中空容腔220交界处附近。

31.此外,在引射泵200的本体210中还形成有孔口,该孔口限定了上述氢气供入端口100a,因此该孔口由同一附图标记100a表示。例如,在该孔口100a中也形成有螺纹,用于与同氢气罐(图中未示出)相通的管路相连。在氢气喷射器100、引射泵200和喷嘴600组成一供应回流组件后,来自氢气罐的氢气能够首先经由孔口100a(其作为该供应回流组件的输入端)进入到氢气喷射器100内,然后经由与氢气喷射器100相连的喷嘴600再注入到引射泵200的内部中空容腔220中。在本体210中还形成有输出孔口200b,所述输出孔口200b用于通

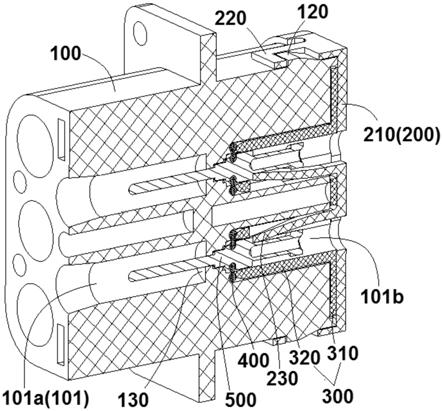

过管路与截止阀300和氢气输出端300a流体连通。为了确保从氢气回流通道经孔口200a回流至引射泵200的氢气能够再次通过输出孔口200b被输送至氢气输出端300a,内部中空容腔220自喷嘴600的固定孔径的出口所在的横截面610附近朝向输出孔口200b呈横截面扩大的方式被形成、优选地呈横截面逐步扩大的方式被形成,其中所述横截面为垂直于引射泵200的本体210的纵向轴线所截取。

32.在氢气供应与回流系统的正常运行情况下,随着氢气从氢气罐经氢气喷射器100、喷嘴600、引射泵200和截止阀300依次供应至燃料电池500的阳极510,在阳极处会产生没有经过化学反应的多余的氢气。随着多余的氢气的积聚,在引射泵200的本体210的内部中空容腔220中观察,输出孔口200b侧的气压将会高于喷嘴600侧(即孔口200a侧)的气压。然而,由于内部中空容腔220的上述横截面扩大的设计方式,造成在喷嘴600的出口处的氢气喷流的作用下,气体从孔口200a处因虹吸效应被吸入到内部中空容腔220中并且与喷嘴600的出口喷出的氢气喷流一起被供应至输出孔口200b,从而实现多余的氢气的再次循环利用。

33.如图2所示,氢气喷射器100设有电磁阀110,能够控制经氢气喷射器100本身的流体输出口输出的氢气流,例如控制氢气流的流速和流量。然而,因为氢气喷射器100本身的流体输出口与喷嘴600的内部通道(未示出)流体相通并且该内部通道具有与外界相通的固定孔径的出口(在图2中,位于610处),所以在氢气喷射器100受电磁阀110控制的本身喷流量高于喷嘴600的出口允许的喷流量的情况下,自氢气罐经由氢气喷射器100和喷嘴600注入到引射泵200中的氢气流将主要受到喷嘴600的出口的孔径尺寸限制。通常,燃料电池堆500的运行功率情况与喷嘴600喷出的氢气流的流速相关。例如,在燃料电池堆500以低功率运行的过程中,随着,氢气喷射器100减小喷流的流速,自喷嘴600喷出的喷流的流速也相应减少,但是这种减少会造成上述虹吸效应减小,导致阻碍或者没有来自燃料电池堆500的阳极的氢气回流,并因而进一步造成多余的氢气在燃料电池堆500的阳极产生积聚,并造成燃料电池堆500的功率输出与期望不一致。再例如,在燃料电池堆500以高功率运行的过程中,喷嘴600喷出的喷流的流速提高,但是由于虹吸效应加强,造成更多的氢气从燃料电池堆500的阳极被回流,导致燃料电池堆500的功率输出与期望不一致。

34.针对以上的问题,本技术旨在通过一种精巧的措辞来改进这种氢气供应与回流系统。图3示意性示出了根据本技术的一个实施例的氢气供应与回流系统。如图3所示,本技术的氢气供应与回流系统大体上包括两个氢气喷射器1010、1011和两个引射泵2010、2011、截止阀300、水分离器400和排气阀700,其中每个氢气喷射器1010或1011经由一个相应的喷嘴6010或6011与相应的一个引射泵2010或2011组成了一个供应回流组件(在图4中仅示出了氢气喷射器1010或1011、喷嘴6010或6011和引射泵2010或2011所组成的供应回流组件)。与如图1所示类似地,两个这样形成的供应回流组件(如图中虚框所示)作为整体和截止阀300直接流体连通或经由管路流体连通,从而形成氢气供应通道,同时该氢气供应通道经氢气输出端300a与燃料电池500的阳极510流体连通,以将氢气供应至燃料电池500的阳极510并因而在此发生化学反应。此外,两个这样形成的供应回流组件(如图中虚框所示)作为整体经由管路与水分离器400流体连通以形成经由氢气回流端口400a也与燃料电池500的阳极510流体连通的氢气回流通道,以使得阳极处多余的氢气以及其它气体特别是水汽的混合气体能够经由该氢气回流通道返回至这两个供应回流组件。

35.进一步如图3所示,两个引射泵2010和2011的输出孔口2000b(其作为相应的供应

回流组件的输出端)分别并联地接入到氢气供应与回流系统的氢气供应通道中,并且两个引射泵2010和2011的回流孔口2000a(其作为相应的供应回流组件的回流端)也分别并联地接入到氢气供应与回流系统的氢气回流通道中,特别地,在氢气供应与回流系统的氢气回流通道中设置电磁切换阀800,以使得回流的气体、特别是回流的氢气可以在电磁切换阀800的控制下选择性被回流至引射泵2010和2011中的一个。

36.图4示意性示出了氢气喷射器1010经喷嘴6010与引射泵2010组成的供应回流组件,本领域技术人员应当清楚,另一个氢气喷射器1011也可以经由以下描述同样的方式与引射泵2011组成相应的供应回流组件。

37.如图4所示,氢气喷射器1010与喷嘴6010相连,从而氢气喷射器1010的流体输出口(图中未示出)与喷嘴6010的内部通道(未示出)流体相通。喷嘴6010的内部通道具有一个与外界相通的固定孔径的出口。引射泵2010包括本体2100,在本体2100中形成有内部中空容腔2200。在氢气喷射器1010与引射泵2010的本体2100接触并固定就位后,喷嘴6010可以伸入到引射泵2010的内部中空容腔2200中。在本体2100中形成有回流孔口2000a。例如,在该回流孔口2000a中加工形成有螺纹,以便与限定氢气回流通道的相应管路相连。本体2100的回流孔口2000a与内部中空容腔2200流体连通,并且喷嘴6010在伸入内部中空容腔2200就位后,喷嘴6010的固定孔径的出口所在的横截面恰好位于孔口2000a与内部中空容腔2200交界处附近。

38.此外,在本体2100中还形成有输入孔口1000a表示。例如,在该孔口1000a中也形成有螺纹,用于与同氢气罐(图中未示出)相通的管路相连。在氢气喷射器1100、引射泵2010和喷嘴6010组成一供应回流组件后,来自氢气罐的氢气能够首先经由输入孔口1000a进入到氢气喷射器1010内,然后经由与氢气喷射器1010相连的喷嘴6010再注入到引射泵2010的内部中空容腔2200中。在本体2100中形成有输出孔口2000b,所述输出孔口2000b用于通过管路与截止阀300和氢气输出端300a流体连通。为了确保从氢气回流通道经孔口2000a回流至引射泵2010的氢气能够再次通过输出孔口2000b被输送至氢气输出端300a,内部中空容腔2200自喷嘴6010的固定孔径的出口所在的横截面附近朝向输出孔口2000b呈横截面扩大的方式被形成、优选地呈横截面逐步扩大的方式被形成,其中所述横截面为垂直于引射泵2010的本体2100的纵向轴线所截取。

39.在氢气供应与回流系统的正常运行情况下,随着氢气从氢气罐经氢气喷射器1010、喷嘴6010、引射泵2010和截止阀300依次供应至燃料电池500的阳极510,在阳极处会产生没有经过化学反应的多余的氢气。随着多余的氢气的积聚,在引射泵2010的本体2100的内部中空容腔2200中观察,输出孔口2000b侧的气压将会高于喷嘴6010侧(即孔口2000a侧)的气压。然而,由于内部中空容腔2200的上述横截面扩大的设计方式,造成在喷嘴6010的出口处的氢气喷流的作用下,气体从孔口2000a处因虹吸效应被吸入到内部中空容腔2200中并且与喷嘴6010的出口喷出的氢气喷流一起被供应至输出孔口2000b,从而实现多余的氢气的再次循环利用。

40.根据本技术,氢气喷射器1010和1011分别采用具有不同出口横截面或者孔径尺寸的喷嘴6010和6011与引射泵2010和2011组合。例如,喷嘴6010的出口横截面或孔径尺寸小于喷嘴6011的出口横截面或孔径尺寸。这使得在燃料电池堆500低功率运行时,氢气喷射器1010和1011受到控制仅经由氢气喷射器1010输出氢气,同时电磁切换阀800控制成回流的

氢气仅供入到引射泵2010的回流孔口2000a。因此由于此时氢气喷射器1010中较小的出口孔径尺寸的喷嘴6010设计,造成即使在低流速的情况下,也会产生足够的虹吸效应导致足够的氢气自燃料电池堆500的阳极510被回流。而在燃料电池堆500高功率运行时,氢气喷射器1010和1011受到控制仅经由氢气喷射器1011输出氢气,同时电磁切换阀800控制成回流的氢气仅供入到引射泵2011的回流孔口2000a。因此由于此时氢气喷射器1011中较大的出口孔径尺寸的喷嘴6011设计,造成即使在高流速的情况下,虹吸效应不至于过分加强,从而影响燃料电池堆500的功率输出。

41.在本技术的实施例中,针对燃料电池堆500以5至30kw功率范围(低功率)运行的情况下,允许喷射氢气的喷嘴6010的出口孔径尺寸是在0.8~1.8毫米的范围内,优选是1毫米;针对燃料电池堆500以30至150kw功率范围(高功率)运行的情况下,允许喷射氢气的喷嘴6010的出口孔径尺寸是在1.8~3.5毫米的范围内,优选是3毫米。

42.采用本技术的技术方案,无需设置体积庞大且沉重的阳极循环风机,仅需要将体积和重量相对较小的氢气喷射器和引射泵经出口尺寸不同的喷嘴相组合,就可以实现燃料电池堆分别在低和高功率运行情况下的氢气合理供应和回流,提高了燃料电池堆的工作效率,并且简化了氢气供应与回流系统的设计。

43.本领域技术人员应当清楚,在一替代的实施例中,氢气供应与回流系统的输入孔口1000a也可以作为单独的一个端口设计在相应的氢气喷射器中。此外,本领域技术人员应当清楚,依据需要可以相应地在氢气供应与回流系统的氢气供应通道和/或氢气回流通道中串联合适的压力计和/或温度计。

44.尽管这里详细描述了本技术的特定实施方式,但它们仅仅是为了解释的目的而给出,而不应认为它们对本技术的范围构成限制。此外,本领域技术人员应当清楚,本说明书所描述的各实施例可以彼此相互组合使用。在不脱离本技术精神和范围的前提下,各种替换、变更和改造可被构想出来。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。