1.本实用新型属于煤气化废热回收领域,具体涉及一种流化床气化炉分体式余热回收系统,是化工领域节能减排的优化系统。

背景技术:

2.煤化工领域,气化炉出口的高温煤气首先需对其进行降温,降温的途径有水洗降温及废热锅炉换热降温两种,废热锅炉是首选工艺途径,其不仅可以将煤气温度降至要求的工艺温度,并且可以产出高温高压的蒸汽,没有降温的废水等。这也大幅降低了煤气降温废水处理的费用,工艺流程简单,运行费用低。现有技术中常用的废热锅炉为一体式火管锅炉,占地面积小,设备集成化操作简单,一次性投资少的优点,但是一体式火管锅炉在实际运行中存在整体设备热应力过大、管口有裂纹、管口拉脱的情况,火管口出现泄漏后,系统降温效果、煤气含水率、系统阻力等一系列问题随之出现,系统将被迫停车,造成后期经济损失巨大,并且废热锅炉系统泄漏后,由于采用一体式设计,内部检修空间小,检修质量难以保证,并且当设备某一段损坏无法修复时,只能将其整体隔离、拆除检修,无法通过部件维修解决问题,给生产造成很大的困难,系统只能降负荷运行,或取消某些功能,生产运行成本大幅增加。

技术实现要素:

3.针对现有技术中高温煤气的热量回收及一体式火管锅炉运行中出现的问题,本实用新型提出一种分体式余热回收系统,将一体式废热锅炉分成省煤器换热器和火管过热器,设备体积减少,通过管道的柔性结合,消除部分应力,解决传统废热锅炉系统热应力大、设备损坏泄漏后检修困难,设备更换难度大,费用高等问题。

4.首先,根据本实用新型的第一个实施方案,提供一种流化床气化炉分体式余热回收系统,其包括火管过热器、省煤器换热器和汽包,其中,火管过热器的高温煤气壳程进口与来自气化炉的高温煤气输出管道连接,火管过热器内部设有用于将从汽包输入的高压蒸汽加热为高压过热蒸汽并对高温煤气进行冷却的火管,火管过热器的高温煤气壳程出口经管道与省煤器换热器的高温煤气壳程进口连接,省煤器换热器的壳程出口(底部出口)与低温煤气输出管道连接,省煤器换热器内部从上到下依次设有用于进一步将煤气冷却降温的省煤器换热器一级换热管和省煤器换热器二级换热管,省煤器换热器二级换热管的进口与锅炉给水管道连接,省煤器换热器二级换热管的出口经汽包进气管道与汽包连接,汽包的汽包给水管道与省煤器换热器一级换热管的进口连接,省煤器换热器一级换热管的高压饱和蒸汽输出管道返回至汽包,汽包的高压蒸汽输出管道分为两个支管,一个支管直接输出饱和蒸汽,另一支管作为高压蒸汽输入管道与火管过热器内的火管进口连接,与火管出口连接的高压过热蒸汽输出管道输出高压过热蒸汽。

5.进一步地,省煤器换热器的高温煤气进口位于省煤器换热器的顶端,输入省煤器换热器的高温煤气依次经省煤器换热器一级换热管和省煤器换热器二级换热管冷却降温

后输出省煤器换热器。

6.进一步地,火管过热器为管壳结构,火管过热器的内径是2.6米,高度是4.4米,火管的规格φ38

×

4mm,省煤器换热器亦为管壳结构,省煤器换热器的内径是3.2米,高度是20米,省煤器换热器一级换热管的规格φ38

×

4mm,省煤器换热器二级换热管的规格φ38

×

4mm。

7.进一步地,汽包底部设有用于排出高盐度炉水的定排和用于排出沉渣的连排,连排属于表面排污,排出水表面盐浓度较大的炉水,使炉水的含盐量维持在允许范围内,以减小炉水膨胀、泛沫,减少蒸汽的湿度和含盐量,并减少火管内的结垢;定排主要是排出加药后水中的硬度盐生成的沉渣。

8.进一步地,与火管连接的高压蒸汽输入管道和高压过热蒸汽输出管道分别连接有输送喷淋水的喷淋水管道,喷淋水管道上设有喷淋水阀门,喷淋水用于控制高压过热蒸汽的温度。

9.进一步地,气化炉的高温煤气输出管道上沿着高温煤气的输送方向依次设有用于除尘除渣的一级旋风分离器和二级旋风分离器,其中一级旋风分离器底部引出的一级旋风返料管道与二级旋风分离器底部引出的二级旋风返料管道汇合后连接至气化炉的底部。

10.根据本实用新型的第二个实施方案,提供一种流化床气化炉分体式余热回收的方法,该方法包括:

11.(1)气化炉顶部输出的温度为例如800

±

20℃、压力为例如3.5

±

0.5mpa的高温煤气经过除尘、除渣后输送至火管过热器,高温煤气走火管外侧,经火管换热器降温(例如温度降低至500~550℃)后输出的高温煤气进入省煤器换热器,高温煤气再依次经过省煤器换热器一级换热管(降温至约380

±

20℃)和省煤器换热器二级换热管进行冷却降温至例如250

‑

300℃,低温煤气送到下个工段处理;

12.(2)同时,高压的锅炉给水(例如4.0

±

0.5mpa)经过省煤器换热器二级换热管与高温煤气换热升温至245

‑

250℃,然后进入汽包产生少量的高压饱和蒸汽,从汽包底部输出的汽包给水 (温度为245℃左右)在省煤器换热器一级换热管换热得到大量的高压饱和蒸汽(蒸汽压力例如为4.0

±

0.2mpa,温度为例如250

±

5℃),再返回输送至汽包,从汽包顶部输出的高压蒸汽 (蒸汽压力例如为4.0

±

0.2mpa,温度为例如250

±

5℃)一部分输送系至统使用,另一部分再经火管过热器换热产生高压过热蒸汽(过热蒸汽压力例如为4.0

±

0.2mpa,温度为例如 450

±

10℃),高压过热蒸汽输往至系统内提供热能。

13.进一步地,锅炉给水的流量为140m3/h,温度为80℃,压力为4.0mpa,火管过热器进出口的喷淋水控制过热蒸汽的温度为450左右℃,高压过热蒸汽的压力为约4.0mpa。

14.本实用新型的有益效果:

15.本实用新型将传统的一体式废热锅炉分成火管过热器和省煤器换热器两台设备回收余热,提高余热回收效率,制备高品质的蒸汽;分体式设计,降低设备的制造难度、降低系统的热应力,增加设备损坏后的检修空间,减小设备维修难度,降低设备维修费用。

附图说明

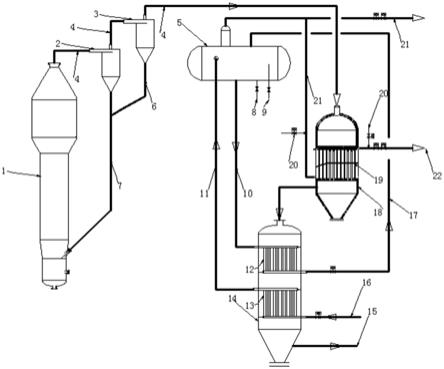

16.图1为本实用新型的一种流化床气化炉分体式余热回收系统的示意图。

17.附图标记说明:

[0018]1‑

气化炉,2

‑

一级旋风分离器,3

‑

二级旋风分离器,4

‑

高温煤气输出管道,5

‑

汽包, 6

‑

二级旋风返料管道,7

‑

一级旋风返料管道,8

‑

定排,9

‑

连排,10

‑

汽包给水管道,11

‑

汽包进气管道,12

‑

省煤器换热器一级换热管,13

‑

省煤器换热器二级换热管,14

‑

省煤器换热器, 15

‑

低温煤气输出管道,16

‑

锅炉给水管道,17

‑

高压饱和蒸汽输出管道,18

‑

火管过热器,19

‑ꢀ

火管,20

‑

喷淋水阀门,21

‑

高压蒸汽输入管道,22

‑

高压过热蒸汽输出管道。

具体实施方式

[0019]

下面结合附图和实施例进一步说明本实用新型。

[0020]

如图1所示,本实用新型的一种流化床气化炉分体式余热回收系统,其包括火管过热器 18、省煤器换热器14和汽包5,其中,火管过热器18的高温煤气壳程进口与来自气化炉1 的高温煤气输出管道4连接,火管过热器18内部设有用于将从汽包5输入的高压蒸汽加热为高压过热蒸汽并对高温煤气进行冷却的火管19,火管过热器18的高温煤气壳程出口经管道与省煤器换热器14的高温煤气壳程进口连接,省煤器换热器14的壳程出口(底部出口)与低温煤气输出管道15连接,省煤器换热器14内部从上到下依次设有用于进一步将煤气冷却降温的省煤器换热器一级换热管12和省煤器换热器二级换热管13,省煤器换热器二级换热管13的进口与锅炉给水管道16连接,省煤器换热器二级换热管13的出口经汽包进气管道 11与汽包5连接,汽包5的汽包给水管道10与省煤器换热器一级换热管12的进口连接,省煤器换热器一级换热管的高压饱和蒸汽输出管道17返回至汽包5,汽包5的高压蒸汽输出管道分为两个支管,一个支管直接输出饱和蒸汽,另一支管作为高压蒸汽输入管道21与火管过热器内的火管19进口连接,与火管出口连接的高压过热蒸汽输出管道22输出高压过热蒸汽。

[0021]

省煤器换热器14的高温煤气进口位于省煤器换热器的顶端,输入省煤器换热器的高温煤气依次经省煤器换热器一级换热管12和省煤器换热器二级换热管13冷却降温后输出省煤器换热器。

[0022]

火管过热器为管壳结构,火管过热器的内径是2.6米,高度是4.4米,火管的规格φ38

×

4mm,省煤器换热器亦为管壳结构,省煤器换热器的内径是3.2米,高度是20米,省煤器换热器一级换热管的规格φ38

×

4mm,省煤器换热器二级换热管的规格φ38

×

4mm。

[0023]

汽包5底部设有用于排出高盐度炉水的定排8和用于排出沉渣的连排9,连排属于表面排污,排出水表面盐浓度较大的炉水,使炉水的含盐量维持在允许范围内,以减小炉水膨胀、泛沫,减少蒸汽的湿度和含盐量,并减少火管内的结垢;定排主要是排出加药后水中的硬度盐生成的沉渣。

[0024]

与火管19连接的高压蒸汽输入管道21和高压过热蒸汽输出管道22上分别连接有输送喷淋水的喷淋水管道,喷淋水管道上设有喷淋水阀门20,喷淋水用于控制高压过热蒸汽的温度。

[0025]

气化炉1的高温煤气输出管道4上沿着高温煤气的输送方向依次设有用于除尘除渣的一级旋风分离器2和二级旋风分离器3,其中一级旋风分离器2底部引出的一级旋风返料管道7 与二级旋风分离器底部引出的二级旋风返料管道6汇合后连接至气化炉1的底部。

[0026]

实施例

[0027]

(1)煤在气化炉1气化后,依次经过一级旋风分离器2和二级旋风分离器3除去尘

渣,尘渣通过一级旋风分离器2底部引出的一级旋风返料管道7与二级旋风分离器底部引出的二级旋风返料管道6返回气化炉1,除尘渣后的温度为约800℃、压力3.5mpa的高温煤气输送至火管过热器18,高温煤气走火管19外侧,经火管换热器降温至约500~550℃后输出的高温煤气进入省煤器换热器14,高温煤气经过省煤器换热器一级换热管12降温至约380

±

10℃,经省煤器换热器二级换热管13降温至约280℃,低温煤气经低温煤气输出管道15送到下个工段处理;

[0028]

(2)同时,高压的锅炉给水(4.0mpa)经过省煤器换热器二级换热管与高温煤气换热升温至245

‑

250℃,然后进入汽包产生少量的高压饱和蒸汽,从汽包底部输出的汽包给水(温度为 245℃左右)在省煤器换热器一级换热管换热得到大量的高压饱和蒸汽(蒸汽压力约4.0mpa,温度约250℃),再返回输送至汽包,从汽包顶部输出的高压蒸汽(蒸汽压力约4.0mpa,温度约250℃)一部分输送系至统使用,另一部分再经火管过热器换热产生高压过热蒸汽(过热蒸汽压力约4.0mpa,温度约450℃),高压过热蒸汽输往至系统内提供热能。

[0029]

本专利采用分体式余热回收,有效分解热应力,通过省煤器换热器、火管过热器及连接管道分段吸收热应力,并且单台设备体积小,容易检修。解决了传统一体化废热锅炉整体设备热应力大容易造成设备损坏,并且一体化废热锅炉设备体积大泄漏后检修困难,设备更换难度大,费用高等问题。并且可以根据后系统需求提供不同品质的蒸汽。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。