1.本实用新型属于零部件组装、检测技术领域,特别涉及汽车发动机链条张紧器组装、检测组合式生产线。

背景技术:

2.如图7所示,为组成汽车发动机链张紧器的零件,该张紧器包括壳体203、柱塞104、迷宫121、弹簧105和插销及单向阀(在图中没示出),柱塞设置在壳体的柱塞孔内,弹簧和迷宫均设置在柱塞的内孔内,由插销将柱塞和壳体锁紧。在对汽车发动机链条张紧器进行检测、组装的过程中,需要对柱塞的外径和壳体的内径尺寸、柱塞的密封性和壳体的密封性进行检测,检测完成后,人工进行记录,并对各工序记录的数据进行比对,筛选出合格零件进入组装工序;检测过程中由于通过人工进行检测,由一个工位完成柱塞的检测和组装,在另外的一个或两个工位完成壳体的检测和组装,检测完的柱塞和壳体都堆放在一起,再在另一个工位上将柱塞和壳体组装在一起,采用这样的工位设置,由于柱塞的外径和壳体的内径存在配合公差,因此,有时,单一的壳体或柱塞检测合格后,装配完成的张紧器由于柱塞和壳体的间隙不符合要求而造成张紧器整体不合格,浪费了人力和物力,降低了生产效率。

技术实现要素:

3.针对现有技术中在检测组装张紧器时存在尽管壳体和柱塞经检测是合格的,但组装后的张紧器的柱塞和壳体的配合间隙不合格的问题,提供一种汽车发动机链条张紧器组装、检测组合式生产线。

4.本实用新型的上述目的是通过以下技术方案得以实现的:

5.一种汽车发动机链条张紧器组装、检测组合式生产线,包括设置有柱塞外径及气密性检测工装的工位一、设置有壳体内径检测工装的工位二、设置有壳体气密性检测工装的工位三和设置有张紧器检测与组装工装工位四,工位一、工位二、工位三和工位四位于同一操作空间内,工位一为工位四的上游工位,工位二为工位三的上游工位,工位三为工位四的上游工位;

6.所述柱塞外径及气密性检测工装包括柱塞外径检测装置和柱塞气密性检测装置,所述柱塞外径检测装置包括所述的气动测量仪一和柱塞外径检测头,气动测量仪一的出气口和柱塞外径检测头通过气体输出管路连通,柱塞外径检测头通过支座一支撑;所述柱塞气密性检测装置包括柱塞气密性检测头和支座二,柱塞气密性检测头由支座二支撑固定,柱塞气密性检测头通过气体管路二与高压供气装置的出气口连通,柱塞气密性检测头位于柱塞外径检测头的一侧,在柱塞外径检测头的另一侧设置有横向顶紧气缸,当柱塞位于柱塞外径检测头上时,所述柱塞、横向顶紧气缸的活塞杆与所述柱塞气密性检测头同轴设置,位于柱塞外径检测头的上方设置有竖向压紧气缸,竖向压紧气缸的活塞杆朝向所述柱塞外径检测头设置;在气体管路二和/或柱塞气密性检测头上设置有气密性流量检测电磁阀和所述的柱塞气密性流量传感器;

7.所述壳体内径检测工装包括气动测量仪二和壳体内径检测头,壳体内径检测头由支座三支撑固定,所述壳体内径检测头通过气体管路三与气动测量仪二的气体出口连通,在所述壳体内径检测头上方设置有单向阀压紧气缸,单向阀压紧气缸的活塞杆朝向壳体内径检测头设置;

8.所述壳体密封性检测工装包括壳体气密封性检测头及支座三,壳体气密封性检测头由支座三支撑并固定,壳体气密封性检测头通过气体管路四与高压气体供应装置连通,位于壳体气密封性检测头上方设置有壳体气密封检测压紧气缸,壳体气密封检测压紧气缸的活塞杆朝向壳体气密封性检测头;

9.所述张紧器检测与组装工装包括张紧器气密性测量仪及张紧器气密性检测头、张紧器弹簧负载压力检测仪,张紧器气密性测量仪与张紧器气密性检测头通过气体管路五连接,张紧器弹簧负载压力检测仪包括张紧器定位工装,伺服电缸、张紧器压杆和压力传感器,伺服电缸的活塞杆向下设置并与张紧器定位工装相对,在伺服电缸的活塞杆上设置有张紧器压杆,张紧器压杆与伺服电缸间设置压力传感器,张紧器气密性检测头设置在张紧器定位工装上,且与张紧器活塞杆同轴设置;

10.所述张紧器定位工装包括支架五,支架五的上表面设置有定位面,与定位面垂直设置有支撑面,支撑面上与张紧器上定位孔位置和大小相对应设置有连接孔,张紧器通过螺栓与支撑面固定连接,在定位面上设置有气密性检测孔,张紧器气密性检测头位于该气密性检测孔内,定位面位于张紧器压杆下方;

11.还包括控制装置,所述控制装置至少包括数据存储计算模块和报警提示模块,由控制装置与柱塞外径及气密性检测工装、壳体内径检测工装、壳体气密性检测工装和张紧器检测与组装工装电信号连接,控制装置接收柱塞外径及气密性检测工装发送的柱塞外径尺寸、壳体内径检测工装发送的壳体内径尺寸,并对比较判断二者的配合间隙是否符合要求;接收柱塞气密性流量传感器发送的流经柱塞内孔的气体流量、壳体气密性流量传感器发送的流经壳体柱塞孔的气体流量、张紧器弹簧压力检测仪检测的弹簧负载压力值,并记录;

12.竖向压紧气缸、横向顶紧气缸及气密性流量检测电磁阀均与控制装置的输出端电信号连接,柱塞气密性流量传感器和气动测量仪一分别与控制装置的输入端电信号连接;

13.在气体管路四上设置有气密性测量电磁阀,壳体气密性测量电磁阀及壳体气密封检测压紧气缸分别与控制装置电信号连接;气动测量仪二、壳体气密性流量传感器、张紧器气密性测量仪及张紧器弹簧负载压力检测仪分别与控制装置的输入端电连接;

14.所述的同一操作空间为操作平台框架,所述操作平台框架包括操作平台、支腿和平台框架,所述平台框架包括前框架、左框架、右框架和顶部,平台框架环绕操作平台的左侧、前侧和右侧设置并由顶部连接前框架、左框架、右框架,操作平台固定设置在支腿上。

15.本实用新型专利与现有技术相比,具有以下优点和效果:

16.采用本实用新型结构的汽车发动机链条张紧器组装、检测组合式生产线,由于作为柱塞外径及气密性检测工位的工位一,作为壳体气密性检测工位的工位三均位于作为张紧器检测与组装工装工位的工位四的上游,作这壳体内径检测工位的工位二位于作为壳体气密性检测工位的工位三的上游;工位一检测后的柱塞可以直接放到工位四上,工位二和三检测的壳体可以放置到工位四上,在工位四上实现柱塞、壳体的一一对应组装,当发现柱

塞与壳体的间隙超出标准时,将超标的一对柱塞和壳体放置到其它位置等待处理,防止柱塞和壳体均合格但组装起来不合格现象的发生,实现工件单一循环管理,节约管理成本和防止不必要的不合格品发生;组装后再对整个张紧器进行检测,保证产品品质。

17.将各工位进行模块式设计,可通过更换不同型号规格的检测头和工装夹具适应不同规格型号的张紧器,因此可实现多品种柔性化生产;

18.当采用控制装置进行控制时,对于每个检测线上的张紧器,其柱塞和壳体尺寸可进行一一相对应的适配比较,产品组装前即可发现精度不够的产品,可提前预防因精度误差不匹配造成的产品废品。在线对产品的检测情况进行记录,使产品质量易追踪。

附图说明

19.图1是本实用新型汽车发动机链条张紧器组装、检测组合式生产线布局正视图示意图;

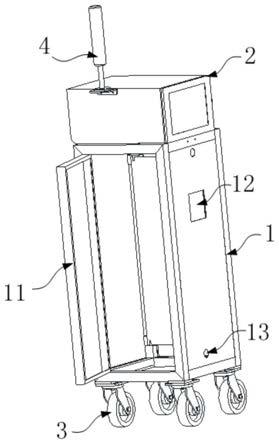

20.图2是本实用新型汽车发动机链条张紧器组装、检测组合式生产线布局立体图示意图;

21.图3为图1的a

‑

a视图示意图;

22.图4为工位一和工位二内工装实施例结构示意图;

23.图5为工位三和工位四内工装实施例结构示意图;

24.图6为张紧器定位工装实施例结构示意图;

25.图7为张紧器组成零件图;

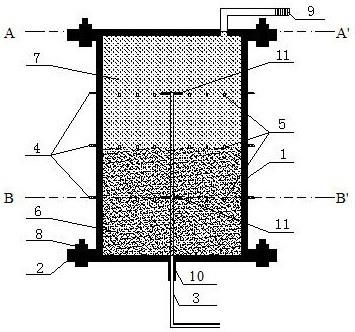

26.图8为壳体气密性检测头实施例结构示意图。

27.附图标记说明:

[0028]1‑

工位一;100、柱塞外径及气密性检测工装;101

‑

气动测量仪一;102

‑

横向顶紧气缸;103

‑

柱塞外径检测头;104

‑

柱塞;105

‑

弹簧;106

‑

柱塞气密性检测头;107

‑

竖向压紧气缸;108

‑

气体管路一;109

‑

支座一;110

‑

气体管路二;111

‑

支座二;迷宫

‑

121;122

‑

柱塞气密性检测头头芯;123

‑

套筒;124

‑

检测头孔;

[0029]2‑

工位二;200、壳体内径检测工装;201

‑

气动测量仪二;202

‑

壳体内径检测头;203

‑

壳体;204

‑

单向阀压紧气缸;205

‑

支座三;206

‑

气体管路三;223

‑

单向阀;

[0030] 3

‑

工位三;300

‑

壳体气密性检测工装;301

‑

壳体气密封性检测头;302

‑

壳体气密封检测压紧气缸;303

‑

气体管路四;304

‑

支座四;305

‑

头座;306

‑

检测头杆;307

‑

密封圈二;

[0031]4‑

工位四;400

‑

张紧器检测与组装工装401

‑

张紧器定位工装;402

‑

张紧器;403

‑

张紧器气密性测量仪;404

‑

伺服电缸;405

‑

压力传感器;406

‑

张紧器压杆;407

‑

张紧器弹簧力检测装置;408

‑

张紧器气密性检测头;409

‑

气体管路五;410

‑

安装定位面;411

‑

支架五;412支撑面;421

‑

插销。

[0032] 700

‑

操作平台框架。

具体实施方式

[0033]

下面结合附图对本专利的具体实施方式做一下详细说明。

[0034]

本实用新型中所指的上游是按生产线的工件的流动方向而言,而非地理位置的上游,是指工件的传送方向,工件传来的工位为上游工位,接收工件的工位为下游工位,上游

工位和下游工位可以是相邻的工位,也可以二者间具有其它工位。

[0035]

本张紧器组装检测生产线由4个工位组成:工位一1,柱塞外径及气密性检测工位;工位二2、壳体内径检测工位;工位三3、壳体气密性检测工位;工位四4、张紧器检测与组装工装工位,这些工位最好布置在一个操作平台上或操作平台框架内,使加工过程实现“一件流”式流水作业,工件按设定的工位移动完成全部检测、装配作业。最好将每个生产线设置在同一操作台框架700内,各工位在操作台上从前向后依次排开设置,由一个或两个操作工完成一个张紧器的组装和检测。各工位也可以工位四为中心排布,比如,在工位四的一侧为工位一,在另一侧为工位二和三,工位三和工位四相邻,工位一和工位四相邻,工位二与工位四间设置工位三,工位一为工位四的上游工位,工位二为工位三的上游工位,工位三为工位四的上游工位。这样设置,工位一检测后的柱塞可以直接放到工位四上,工位二和三检测的壳体可以放置到工位四上,在工位四上实现柱塞、壳体的组装和整个张紧器的检测,同时,当发现柱塞与壳体的间隔超出标准时,将超标的一对柱塞和壳体放置到其它位置等待处理,防止柱塞和壳体均合格但组装起来不合格现象的发生。

[0036]

工位一1,柱塞外径及气密性检测工位,在此工位设置有柱塞外径及气密性检测工装100,该工装包括气动测量仪一101、柱塞气密性检测头106、柱塞外径检测头103,柱塞气密性检测头106通过气体管路一108与高压供气装置的输出端连通,气体管路一108最好由支座一109支撑固定,在柱塞气密性检测头106内设置有柱塞气密性检测气体流量传感器,柱塞外径检测头103位于柱塞气密性检测头的前方、二者的轴向方向一致,柱塞外径检测头103由支座二111支撑并固定,检测时柱塞104横向设置在柱塞外径检测头103上,柱塞外径检测头的高度要适中,当进行检测时柱塞气密性检测头106的检测头孔要能与柱塞104内孔的高度相等、柱塞能插入到检测头孔内密封连接,顺利地进行柱塞气密性检测,气体管路二110的一端与柱塞外径检测头103的进气端连接,另一端与气动测量仪一101的气体输出端连接,为了在测量时确保测量的准确性和操作的便利性,在柱塞外径检测头的前方设置有横向顶紧气缸102,在柱塞外径检测头的上方设置有竖向压紧气缸107,横向顶紧气缸102活塞杆的高度与柱塞的高度相适应,能从轴向对准柱塞并与柱塞气密性检测头106一起从轴向上顶紧柱塞将柱塞密封在柱塞密封性检测头的检测头孔内,竖向压紧气缸107位于柱塞外径检测头的上方,其活塞杆向下设置,可压紧柱塞。

[0037]

为实现自动控制,在支座二上设置有横向顶紧气缸和竖向压紧气缸位置传感器,在气体管路一上设置柱塞气密性检测电磁换向阀控制高压气体的通断,柱塞气密性检测气体流量传感器采集流经柱塞气密性检测头106的气体流量,柱塞气密性检测电磁换向阀也可以为止动阀。竖向压紧气缸的电磁换向阀一、横向顶紧气缸102的电磁换向阀二、柱塞气密性流量检测电磁阀均与控制装置的信号输出端电信号连接,柱塞气密性检测气体流量传感器及气动测量仪一分别与控制装置的信号输入端电信号连接,横向顶紧气缸和竖向压紧气缸的位置传感器均与控制装置的信号输入端电信号连接。控制装置至少包括数据分析比较模块和数据存储计算模块。在此工位主要完成柱塞外径检测和柱塞迷宫气密性检测,同时对柱塞外径、横向顶紧气缸和竖向压紧气缸的压力、通过柱塞气密性检测头的气体流量和时间进行记录。记录可以由气动测量仪完成,也可以由控制装置完成,或二者共同完成。

[0038]

检测时,人工将柱塞气密性检测头的套筒取下,将单向阀223设置在柱塞气密性检测头内,单向阀的一端与气体管路一连接,另一端连接柱塞气密性检测头头芯122的检测头

孔124,套上套筒123通过密封件使套筒与气体管路一的一端密封连接,与柱塞气密性检测头头芯122密封连接,使柱塞气密性检测头与气体管路一密封连接,人工将迷宫121(在图1

‑

7中没示出)和弹簧105放入柱塞孔内然后将弹簧对着柱塞气密性检测头106的检测头孔124把柱塞放到柱塞外径检测头103上,按动启动按钮,气动测量仪电磁止动阀动作开始测量,达到设定的时间后采集下气动量仪上的外径测量值,记录数据后气动测量仪电磁止动阀工作停止,通气测量结束得到柱塞外径尺寸,气动测量仪将记录的数据上传给控制装置。本实用新型中优选采用电子式气动量仪比如ace300型。进行柱塞气密性检测时,竖向压紧气缸107的电磁换向阀一动作,竖向压紧气缸107的活塞杆压下对柱塞进行竖向定位,竖向压紧气缸107活塞杆到位后横向顶紧气缸102的电磁换向阀二动作,横向顶紧气缸102活塞杆伸出将柱塞和弹簧压紧密封,压紧后柱塞气密性流量检测止动阀动作开始通气对柱塞迷宫和单向阀223进行气密性检测,检测达到设定的时间后记录气体流量数据,记录数据后停止通气和检测,横向顶紧气缸退回竖向压紧气缸退回,完成一次检测循环,取出单向阀;柱塞气密性检测头106检测的气体流量数据反馈给控制装置由控制装置记录存储。

[0039]

工位二2,为壳体内径检测工位,设置有壳体内径检测工装200,主要完成壳体内径检测并压紧单向阀,并将单向阀压入壳体203内。包括气动测量仪二201、单向阀压紧气缸204及壳体内径检测头202,壳体内径检测头202通过气体管路三206与气动测量仪二201的气体输出管路三206连通,壳体内径检测头202固定设置在支座三205上,单向阀压紧气缸204设置在壳体内径检测头的上方,其活塞杆向下与壳体内径检测头同轴设置。为实现自动化检测,气动测量仪二201与控制装置的输入端电连接。操作时,人工将单向阀放在壳体内径检测头202上,然后将壳体203套上,按动启动按钮,设置在气体管路3上的内径测量止动阀动作,进行内径测量通气,达到设定的时间后,由气动测量仪二记录所测得的壳体内径数据,并将此数据上传给控制装置,完成后止动阀动作停止通气测量;单向阀压紧气缸换向阀打开,单向阀压紧气缸活塞杆下压将单向阀压入壳体203,压装达到设定的时间后单向阀压紧气缸204退回,完成一次压装检测循环;由控制装置对所检测到的柱塞外径和壳体内径数据进行比对计算出壳体内径与柱塞外径的配合间隙,判定是否合格,如不合格则发出提示,比如发出蜂鸣报警。

[0040]

工位三3,为壳体气密性检测工位,设置有壳体气密性检测工装300,其包括壳体气密封性检测头301和壳体气密封检测压紧气缸302,壳体气密封性检测头301设置在支座四304上,壳体气密封性检测头301竖向设置,壳体气密封检测压紧气缸302位于壳体气密封性检测头301上方,其活塞杆与壳体气密封性检测头301同轴设置,壳体气密封性检测头301通过气体管路四303与高压供气装置的输出管路连通,为实现自动控制,壳体气密封性检测头301的壳体气密性检测气体流量传感器与控制装置的输入端电信号连接。壳体气密封检测压紧气缸302的换向阀、壳体气密性测量止动阀分别与电控装置的输出端电连接,操作时人工将壳体套在壳体气密封性检测头上,按动启动按钮,壳体气密封检测压紧气缸302的换向阀动作,壳体气密封检测压紧气缸302压下壳体向下运动,压紧达到设定的时间后,壳体气密性测量止动阀动作进行通气,通气达到设定的时间后开始记录壳体气密性检测气体流量传感器上的流量数据,完成后壳体气密性测量止动阀动作停止通气,然后壳体气密封检测压紧气缸302的换向阀动作壳体气密封检测压紧气缸302退回,完成一次检测循环。检测得到的数据上传到控制装置。壳体气密封性检测头301优选采用如下结构,检测头设置有通气

孔,从壳体气密性检测头的一端通向另一端,其外圆周表面呈台阶状,大径端为壳体气密封性检测头的头座305,小径端为检测头杆306,检测头杆的外径与壳体柱塞孔内径大小相匹配,在检测头杆处设置有密封圈二307。使用时将壳体套在检测杆外与壳体柱塞孔密封连接,头座与气体管路三密封连接。

[0041]

工序四4为张紧器检测与组装工位。在此设置有张紧器检测与组装工装400,它包括张紧器定位工装401、张紧器气密性测量仪403、张紧器弹簧力检测装置407,张紧器气密性测量仪403的张紧器气密性检测头设置在张紧器定位工装401上,张紧器气密性测量仪403与张紧器气密性检测头通过气体管路五409连接、向张紧器气密性检测头(图中没示出)供气并记录检测的压力及张紧器内气体流量,在张紧器定位工装上方设置有伺服电缸404,在伺服电缸404的活塞杆上设置有压力传感器405,压力传感器405设置在伺服电缸的活塞杆与张紧器压杆406间,张紧器压杆406与张紧器气密性检测头相对设置。为实现自动检测,张紧器气密性测量仪403、压力传感器405、伺服电缸均分别与电控装置的输入端电连接。检测时,人工将在工位一检测后的柱塞组件和在工位二和工位三上检测后的壳体组件进行组装得到预组装的张紧器402,然后将预组装的张紧器装夹到工位四的张紧器定位工装401上并由张紧器定位工装401定位,安装时注意张紧器的出气腔口需对准安装定位面410,压紧预组装的张紧器,通入0.2mpa压缩气体,张紧器气密性测量仪403测量张紧器的密封性,并记录单向阀流出的气体流量数据,气密性测量仪的电信号输出端与控制装置的电信号输入端电连接,将记录的数据上传给控制装置;启动伺服电缸404,伺服电缸404的活塞杆快速下行,接触到柱塞104产生压力时由伺服电缸记录此时的初始位置一或记录活塞杆的行程判断迷宫是否漏装,如果漏装,则停止检测发出提示,如果没漏装则继续下压到定点位置二记录弹簧负载压力值,继续下压到定点位置三记录弹簧负载压力值,继续下压到定点位置四记录弹簧负载压力值,然后伺服电缸快速退回到位置一记录压力值,伺服电缸下压到位置四停留,伺服电缸与电控装置间通过数据线连接,由控制装置对接收到的数据进行分析判断是否合格,不合格停止工作发出警示音,合格发出指令并发出信号,气缸退回,人工插入插销,插入插销后微动开关动作伺服电缸退回,人工卸下张紧器,完成一次检测循环。

[0042]

本实用新型中,为实现高精度化的在线自动检测和数据采集,选用高精密传感器和控制阀进行检测和控制,实现对张紧器各种尺寸、部件的气密性、弹簧负载力值的在线高精度自动检测。如本设备采用精度0.01mpa~0.4mpa的高精密减压阀、精度为0.5~25l/min的高精密气体流量控制阀、精度达0.01mpa的高精度电子数显压力传感器、尺寸检测精度为0.001mm的高精密气动量仪、精度为0.01l/min的高精度气体流量传感器,可保证装配、检测精度。压力传感器最好采用称重传感器比如可采用型号为dyfl

‑

102型,其测量精度可达0.01mpa。在进行柱塞气密性检测时通入0.1mpa压缩空气,在进行壳体气密性检测时通入0.2mpa压缩空气,在进行张紧器气密性检测时柱塞孔通入0.2mpa压缩空气。

[0043]

本实用新型中,张紧器固定装置最好采用如下结构,包括支架五411,支架五的上表面设置有安装定位面410,与定位面垂直设置有支撑面412,支撑面上与张紧器上定位孔位置相对应处设置有连接孔,张紧器通过螺栓穿过定位孔和连接孔固定连接,固定时张紧器的出气口对准安装定位面410,在安装定位面上设置有气密性检测孔,张紧器气密性检测头位于该气密性检测孔内。当需要对不合格品进行报警提示时,在控制装置上设置报警模块,进行报警提示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。