1.本实用新型涉及建筑工程技术领域,涉及到小型模块化钢结构预制舱、集装箱建筑、应急舱等预制模块之间连接节点结构,特别是一种插入式模块化钢结构连接节点。

背景技术:

2.新型钢结构建筑具有刚度大、自重轻、施工周期短、节能环保等优势。节点是钢结构模块化建筑设计的核心,节点的可靠性能直接影响到模块整体的安全性。虽然国内外学者已有提出关于钢结构箱体建筑或是集装箱建筑的节点,但目前现有的节点形式需要较大的操作空间和较长的连接时间,但多箱体组合节点的操作空间有限。

技术实现要素:

3.本实用新型的目的是克服现有技术的不足,提出一种插入式模块化钢结构连接节点,该连接节点构造简单、需要操作空间小、施工方便,能够实现快速安装。

4.为达到上述目的,本实用新型采用的技术方案为:

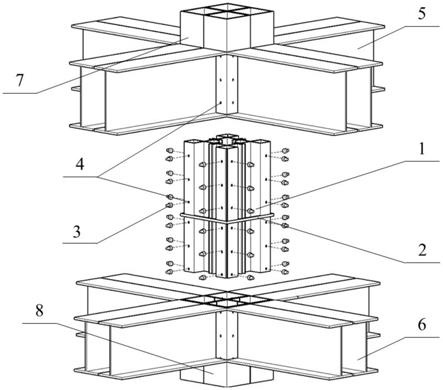

5.一种插入式模块化钢结构连接节点,包括插件、定位环、上方钢管模块柱、下方钢管模块柱和h型钢模块梁,插件包括横截面为井字形的井字形结构,定位环套箍在井字形结构上,井字形结构的每个角对应设置一个上方钢管模块柱,上方钢管模块柱的一组邻边上均开设有槽,上方钢管模块柱通过槽插在井字形结构的边上,上方钢管模块柱的下端与定位环相抵,井字形结构的边上设有用于对上方钢管模块柱的每个内侧壁进行定位的定位板,上方钢管模块柱的侧壁与所述定位板螺栓连接;下方钢管模块柱和上方钢管模块柱结构相同,并与上方钢管模块柱对称安装在插件上下两侧;下方钢管模块柱和上方钢管模块柱的侧壁上均焊接有h型钢模块梁。

6.优选的,井字形结构四个边的两端均垂直连接有定位板,该定位板与下方钢管模块柱和上方钢管模块柱的侧壁螺栓连接,井字形结构中的每个边在该边的中部的内侧和外侧均垂直有定位板。

7.优选的,井字形结构在其每个角处,相邻两个边端部连接的定位板指向上方钢管模块柱的同一个角以及下方钢管模块柱的同一个角。

8.优选的,下方钢管模块柱和上方钢管模块柱的内壁与定位板之间间隙配合。

9.优选的,上方钢管模块柱之间的侧壁紧贴,下方钢管模块柱之间的侧壁紧贴。

10.优选的,上方钢管模块柱上的槽与井字形结构的边之间为间隙配合,下方钢管模块柱上的槽与井字形结构的边之间为间隙配合。

11.优选的,上方钢管模块柱上的槽的长度不小于定位环与井字形结构上端之间的距离,下方钢管模块柱上的槽的长度不小于定位环与井字形结构下端之间的距离。

12.优选的,上方钢管模块柱下端的外壁通过焊接等强连接h型钢模块梁,下方钢管模块柱上端的外壁通过焊接等强连接h型钢模块梁。

13.优选的,上方钢管模块柱的侧壁与定位板以及下方钢管模块柱的侧壁与定位板均

通过单边螺栓连接。

14.与现有技术相比,本实用新型的优点和有益效果如下:

15.本实用新型插入式模块化钢结构连接节点通过插件、开了槽的上方钢管模块柱以及下方钢管模块柱能够通过插接的形式进行连接,该连接形式所需的操作空间较小,同时操作也比较方便,能够实现本实用新型节点的快速安装。各模块在节点的位置相互连接,使得传力路径明确。本实用新型的插件采用了井字形结构,井字形结构位于整个节点的中心,井字形结构相当于加劲肋的作用,对节点进行加强,达到强节点的目的。在井字形结构上设置定位板,利用定位板能够实现对每一个上方钢管模块柱和下方钢管模块柱的准确定位,保证整个节点的连接精度。本实用新型的上方钢管模块柱的下端与定位环相抵、下方钢管模块柱的上端与定位环相抵,因此定位环在此既起到限位的作用,又起到垫片的作用。同时,本实用新型的每个上方钢管模块柱和下方钢管模块柱,均可与h型钢模块梁在工厂进行预制,本实用新型的节点在结构上总体分为两大构件,其一为位于中心的插件与定位环的整体结构,其二为梁柱连接结构,因此零件种类较少,预制化程度高。本实用新型的连接节点还可针对不同的工况,以改变节点板材的厚度以及螺栓的规格,以满足相应的抗震需求。综上,本实用新型连接节点具有构造简单、需要操作空间小、施工方便,能够实现快速安装的特点。

16.进一步的,井字形结构四个边的两端均垂直连接有定位板,井字形结构中的每个边在该边的中部的内侧和外侧均垂直有定位板,因此本实用新型的连接节点中,上、下方钢管模块柱的每一个内壁面具能够进行限位,保证了位置的准确性。

17.进一步的,上方钢管模块柱之间的侧壁紧贴,下方钢管模块柱之间的侧壁紧贴,保证了整个立柱结构整体性较好。

附图说明

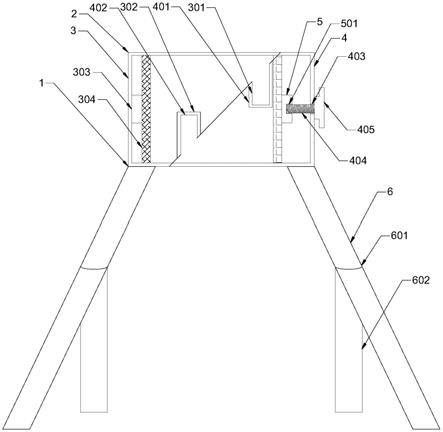

18.图1:本实用新型插入式模块化钢结构连接节点分解状态下立体结构示意图;

19.图2:本实用新型插入式模块化钢结构连接节点组合状态下立体结构示意图;

20.图3:本实用新型立柱的第一结构示意图;

21.图4:本实用新型立柱的第二结构示意图;

22.图5:本实用新型立柱组合示意图;

23.图6:本实用新型插件立体结构示意图;

24.图7:本实用新型插件截面示意图;

25.图8:本实用新型插件与立柱组合截面示意图。

26.图中,1为插件,1

‑

1为井字形结构,1

‑1‑

1为第一边,1

‑1‑

2为第二边,1

‑1‑

3为第三边,1

‑1‑

4为第四边,1

‑

2为第一定位板,1

‑

3为第二定位板,1

‑

4为第三定位板,1

‑

5为第四定位板,1

‑

6为第五定位板,1

‑7‑

第六定位板,2为定位环,3为单边螺栓,4为螺栓孔,5为上h型钢模块梁,6为下h型钢模块梁,7为上方钢管模块柱,8为下方钢管模块柱,9为槽。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

29.参照图1

‑

图8,本实用新型插入式模块化钢结构连接节点,包括插件1、定位环2、上方钢管模块柱7、下方钢管模块柱8和h型钢模块梁,插件1包括横截面为井字形的井字形结构1

‑

1,定位环2套箍在井字形结构1

‑

1上,井字形结构1

‑

1的每个角对应设置一个上方钢管模块柱7,上方钢管模块柱7的一组邻边上均开设有槽9,上方钢管模块柱7通过槽9插在井字形结构1

‑

1的边上,上方钢管模块柱7的下端与定位环2相抵,井字形结构1

‑

1的边上设有用于对上方钢管模块柱7的每个内侧壁进行定位的定位板,上方钢管模块柱7的侧壁与所述定位板螺栓连接;下方钢管模块柱8和上方钢管模块柱7结构相同,并与上方钢管模块柱7对称安装在插件1上下两侧;下方钢管模块柱8和上方钢管模块柱7的侧壁上均焊接有h型钢模块梁。

30.作为本实用新型优选的实施方案,参照图1、图6

‑

图8,井字形结构1

‑

1四个边的两端均垂直连接有定位板,该定位板与下方钢管模块柱8和上方钢管模块柱7的侧壁螺栓连接,井字形结构1

‑

1中的每个边在该边的中部的内侧和外侧均垂直有定位板。

31.作为本实用新型优选的实施方案,参照图6

‑

图8,井字形结构1

‑

1在其每个角处,相邻两个边端部连接的定位板指向上方钢管模块柱7的同一个角以及下方钢管模块柱8的同一个角,具体的,以图7所示方位为例,第一边1

‑1‑

1与第四边1

‑1‑

4为井字形结构1

‑

1相邻的两个边,第一边1

‑1‑

1的下端与第四边1

‑1‑

4的右端分别连接第二定位板1

‑

3和第一定位板1

‑

2,第二定位板1

‑

3和第一定位板1

‑

2均指向整个井字形结构1

‑

1的右下角,再参照图8,第二定位板1

‑

3和第一定位板1

‑

2均指向右下角的上方钢管模块柱7或下方钢管模块柱8的右下角。

32.作为本实用新型优选的实施方案,参照图8,下方钢管模块柱8和上方钢管模块柱7的内壁与定位板之间间隙配合,即由第一~第六定位板(1

‑

2~1

‑

7)围城结构,该结构整体上与下方钢管模块柱8和上方钢管模块柱7的内控之间间隙配合,便于定位以及装配。

33.作为本实用新型优选的实施方案,参照图1、图2、图5和图8,上方钢管模块柱7之间的侧壁紧贴,下方钢管模块柱8之间的侧壁紧贴,保证整个立柱的整体性较好。

34.作为本实用新型优选的实施方案,参照图3

‑

图6,上方钢管模块柱7上的槽9与井字形结构1

‑

1的边之间为间隙配合,下方钢管模块柱8上的槽9与井字形结构1

‑

1的边之间为间隙配合。

35.作为本实用新型优选的实施方案,上方钢管模块柱7上的槽9的长度不小于定位环2与井字形结构1

‑

1上端之间的距离,下方钢管模块柱8上的槽9的长度不小于定位环2与井字形结构1

‑

1下端之间的距离。

36.作为本实用新型优选的实施方案,上方钢管模块柱7下端的外壁通过焊接等强连接h型钢模块梁,下方钢管模块柱8上端的外壁通过焊接等强连接h型钢模块梁。

37.作为本实用新型优选的实施方案,参照图1,上方钢管模块柱7的侧壁与定位板以

及下方钢管模块柱8的侧壁与定位板均通过单边螺栓3连接,便于连接。

38.本实用新型插件与定位环,可在工厂预制制成,预制率高。连接前将下部模块吊装就位,然后安装插件并安装螺栓,现场将上部钢结构模块吊装完成,将插件插入上模块柱并安装螺栓。利用机械加工的插件可以保证插件与立柱之间的间隙配合,保证安装质量。通过以上措施可实现模块与插件的可靠连接,需要的操作空间小,节点构造简单,可实现快速施工,并且该节点可拆解、可重组、可循环利用,具有良好的力学性能。

39.本实用新型如上所述的一种插入式模块化钢结构连接节点的施工方法,包括如下过程;

40.现场安装下方钢管模块柱8和h型钢模块梁的整体结构后,将插件1的井字形结构1

‑

1的下端插入下方钢管模块柱8上的槽9内,然后将下方钢管模块柱8与插件1的定位板螺栓连接;

41.再将连接有h型钢模块梁的上方钢管模块柱7的下端通过槽9插入插件1的井字形结构1

‑

1的上端,然后将上方钢管模块柱7与插件1的定位板螺栓连接;施工完成。

42.实施例

43.本实施例的插入式模块化钢结构连接节点,包括插件1、定位环2、单边螺栓3、立柱和钢模块梁。立柱包括上方钢管模块柱7和下方钢管模块柱8,所述的上方钢管模块柱7位于所述的下方钢管模块柱8的上方;钢模块梁包括上h型钢模块梁5和下h型钢模块梁6,所述的上h型钢模块梁5位于下h型钢模块梁6的上方;上方钢管模块柱7下端的外壁通过焊接等强连接有上h型钢模块梁5,下方钢管模块柱8上端的外壁通过焊接等强连接有下h型钢模块梁6;立柱一组邻边的侧壁上开有螺栓孔4,立柱上与上一组邻边相对的另一组邻边上沿长度方向上开设有槽9,槽9未贯穿立柱;插件1包括横截面为井字形的井字形结构1

‑

1,定位环2套箍在井字形结构1

‑

1上,参见图7和图8,井字形结构1

‑

1的每个角对应设置一个上方钢管模块柱7,上方钢管模块柱7的一组邻边上均开设有槽9,上方钢管模块柱7通过槽9插在井字形结构1

‑

1的边上,参见图2,上方钢管模块柱7的下端与定位环2相抵,井字形结构1

‑

1的边上设有用于对上方钢管模块柱7的每个内侧壁进行定位的定位板(1

‑

2~1

‑

7),上方钢管模块柱7的侧壁与第一、第二定位板通过单边螺栓3连接。下方钢管模块柱8和上方钢管模块柱7结构相同,并与上方钢管模块柱7对称安装在插件1上下两侧;所述的插件1下端内置于下方钢管模块柱8的上端内并通过单边螺栓3与所述下方钢管模块柱8固定连接;所述的定位环2位于上方钢管模块柱7和下方钢管模块柱8之间。需要说明的是,插件1的强度与主体结构钢材强度相同。其中,下方钢管模块柱8和上方钢管模块柱7的内壁与定位板之间间隙配合,即由第一~第六定位板(1

‑

2~1

‑

7)围城结构,该结构整体上与下方钢管模块柱8和上方钢管模块柱7的内控之间间隙配合。通过间隙配合保证插件1与立柱的顺利插接。插件1上的螺栓孔4与立柱上的螺栓孔4相对应,单边螺栓3贯穿插件1上的螺栓孔4与立柱上的螺栓孔4将插件1与立柱固定连接。定位环2点焊在插件1上用于定位插件1与立柱的相对位置,也起到垫片的作用。定位环2的外轮廓尺寸与立柱外轮廓尺寸相同。插件1采用机械加工以保证精度,从而保证插件1与立柱上开的槽9之间的间隙配合。

44.本实用新型还公开一种插入式模块化钢结构连接节点的施工方法,包括如下步骤,

45.s1:插件1在工厂内预制并安装定位环2并开螺栓孔4,立柱在工厂内开螺栓孔4和

槽9;

46.s2:现场下方钢结构模块安装完毕之后,插件1插入下方钢管模块柱8并用单边螺栓3固定。

47.s3:现场安装上方钢结构模块,使插件1插入上方钢管模块柱7并用单边螺栓3固定,施工完成。

48.通过上述一种插入式模块化钢结构连接节点,为模块化钢结构连接节点,提出一种构造简单,施工方便,预制率高,并且该节点可拆解、可重组、可循环利用,可以保证钢结构模块间的可靠连接的方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。