1.本实用新型涉及建筑施工技术领域,具体涉及一种岩棉夹芯板墙体结构。

背景技术:

2.在以岩棉夹芯板作为墙体的厂房建筑中,完成地基和地表结构的建设后安装岩棉夹芯板,地基和地表结构包括完成基础梁、混凝土柱、基础墙和散水坡等,多个混凝土柱分布在用地各处,基础梁建设在相邻的两根混凝土柱之间,基础墙筑建在基础梁上,散水坡筑建在基础墙的外侧。钢柱竖立在混凝土柱之上,岩棉夹芯板通过支撑组件焊接固定在多根钢柱的外侧之间,且岩棉夹芯板位于散水坡的上方。

3.现有的该种岩棉夹芯板墙体结构存在的问题是,由于厂房室内外之间存在高度差,而在岩棉夹芯板的安装施工中,支撑组件焊接位置具有局限性,导致在岩棉夹芯板安装完成后,岩棉夹芯板与散水坡之间具有间隔而形成一个空白区域,基础墙外露,影响建筑的整体美观。

技术实现要素:

4.本实用新型的目的在于提供一种解决岩棉夹芯板与散水坡之间空白区域而保证建筑的整体美观和防水能力的岩棉夹芯板墙体结构。

5.本实用新型提供的岩棉夹芯板墙体结构包括混凝土柱、钢柱、基础墙、散水坡、支撑组件和岩棉夹芯板,基础墙沿第一水平方向设置在相邻的两个混凝土柱之间,钢柱竖立在混凝土柱之上;在第二水平方向上,岩棉夹芯板通过支撑组件固定在钢柱的外侧,散水坡设置在基础墙的外侧,第二水平方向垂直于第一水平方向;岩棉夹芯板位于散水坡的上方;在高度方向上,岩棉夹芯板的底部与散水坡之间具有间隔而形成空白区域;岩棉夹芯板墙体结构还包括填补组件;填补组件包括方管骨架、多根钢筋和面板件;钢筋的一部分植于基础墙中,钢筋的另一部分延伸至空白区域;方管骨架置于空白区域内,方管骨架的内侧与钢筋焊接,且方管骨架的顶部与支撑组件焊接;面板件固定在方管骨架的外侧;方管骨架与散水坡之间的间隙填充有密封胶。

6.由上述方案可见,首先,由于方管骨架由多根方形钢管焊接而成,可根据空白区域的宽、高以及深度进行方管骨架的焊接,因此具有良好的匹配度;另外方管骨架内部具有一定的镂空空间,镂空空间能被施工人员利于为施工操作空间以进行钢筋、支撑组件和方管骨架之间的焊接;另外,若需要进一步的加强结构,方管骨架还便于与钢筋进行绑扎,方管骨架的镂空空间还能作为混凝土的浇筑空间。然后,方管骨架与散水坡之间的间隙填充密封胶能进一步保证墙体结构的防水能力。最后,在方管骨架的外侧固定上与岩棉夹芯板对齐且颜色相同或相近的面板件,从而使墙体结构的外观保持整体性和一致性。本实用新型提供的岩棉夹芯板墙体结构施工难度较小且有效解决岩棉夹芯板与散水坡之间空白区域的问题。

7.进一步的方案是,方管骨架包括第一上水平钢管、第一下水平钢管、第二上水平钢

管、第二下水平钢管、第一竖立钢管和第二竖立钢管;第一上水平钢管和第一下水平钢管均沿第一水平方向设置,第一上水平钢管位于第一下水平钢管的上方;第二上水平钢管和第二下水平钢管均沿第二水平方向设置,第二上水平钢管位于第二下水平钢管的上方;第一竖立钢管和第二竖立钢管均沿高度方向设置,在第二水平方向上,第二竖立钢管相对于第一竖立钢管靠近基础墙;第一竖立钢管固定在第一上水平钢管和第一下水平钢管之间,第一上水平钢管、第一下水平钢管和至少两根第一竖立钢管构成框架体;在第二水平方向上,第二上水平钢管的一端固定在第一上水平钢管上,第二上水平钢管的另一端与第二竖立钢管的上端连接,第二下水平钢管的一端固定在第一下水平钢管上,第二下水平钢管的另一端与第二竖立钢管的下端连接;第二竖立钢管与钢筋焊接上,第一上水平钢管与支撑组件焊接,面板件固定在框架体上。

8.由上可见,方管骨架由长度不同、延伸方向不同的多根方形钢管焊接而成,制作简单;多根钢管构成的框架体保证了方管骨架与面板件配合一侧的完整性,通过第二上水平钢管、第二下水平钢管和第二竖立钢管构成伸入体,伸入体伸入到空白区域的内侧以用于与钢筋焊接,而仅需要在植入钢筋的位置焊接伸入体,因此能使方管骨架的用料最少化,降低方管骨架的焊接工足量且降低成本。

9.进一步的方案是,基础墙与第二竖立钢管之间至少设置有沿高度方向依次设置的两根钢筋。

10.由上可见,此设置能进一步保证方管骨架与基础墙之间的连接稳定性。

11.进一步的方案是,面板件的外表面与岩棉夹芯板的外表面处于同一平面上。

12.另一进一步的方案是,面板件的外表面的颜色与岩棉夹芯板的外表面的颜色相同。

13.由上可见,此设置进一步实现墙体结构的外观的整体感。

14.进一步的方案是,岩棉夹芯板与方管骨架之间的间隙填充有密封胶。

15.由上可见,此设置能进一步提高墙体结构的防水性能。

16.进一步的方案是,支撑组件包括沿高度方向依次设置的多个支撑单元;支撑单元包括檩条和至少两个托架;支撑单元中,多个托架分别固定在相邻的多个钢柱上,且多个托架处于同一水平高度,檩条沿第一水平方向延伸并固定在多个托架上;岩棉夹芯板与多个支撑单元的多根檩条固定连接。

17.由上可见,此设置使多根竖向设置的钢柱和多根水平设置的檩条之间构成钢结构网络,不但提高墙体结构的整体强度,也能更稳定地固定岩棉夹芯板。

18.进一步的方案是,在高度方向上,最底部的支撑单元中,托架固定在钢柱的底部,檩条固定在托架的下侧,且在第二水平方向上,檩条处于基础墙与岩棉夹芯板之间,檩条与方管骨架焊接。

19.由上可见,由于方管骨架位于基础墙的外侧且处于钢柱所在水平位置以下,水平延伸的托架无法到达方管骨架所在处以与方管骨架进行焊接;另外,即使设置向下弯折的托架到达方管骨架处,但每一根钢柱的底部仅设置一个托架,焊接点较少且数量被限制,另外,托架的位置未必与方管骨架上伸入体的位置对应,因此无法完成焊接。而将檩条反置固定在托架的下侧,在不改变托架结构的前提下,檩条能到达钢柱底部以下的水平位置并与方管骨架配合,且檩条沿第一方向延伸,檩条能方管骨架上每个伸入体配合,从而增加焊接

点,提高焊接强度。

附图说明

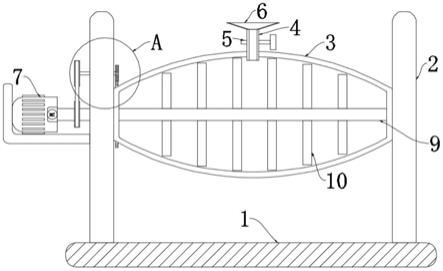

20.图1为本实用新型岩棉夹芯板墙体结构实施例的剖面图。

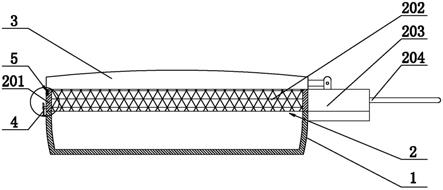

21.图2为图1中a处的放大图。

22.图3为本实用新型岩棉夹芯板墙体结构实施例的正视图。

23.图4为本实用新型岩棉夹芯板墙体结构实施例中方管骨架的结构示意图。

具体实施方式

24.参见图1至图3,图中x轴方向为本实用新型的第一水平方向,y轴方向为本实用新型的第二水平方向,z轴方向为本实用新型的高度方向。岩棉夹芯板墙体结构包括混凝土柱9、钢柱2、基础墙1、支撑组件3、岩棉夹芯板4、散水坡5和填补组件,填补组件包括方管骨架6、多根钢筋7和面板件8。

25.多个混凝土柱9分布在厂房用地的各处,基础梁建设在相邻的两根混凝土柱9之间,基础墙1筑建在基础梁上,基础墙1沿x轴方向设置在相邻的两个混凝土柱9之间,散水坡5设置在基础墙1的外侧。钢柱2竖立在混凝土柱9之上,在y轴方向上,岩棉夹芯板4通过支撑组件3固定在钢柱2的外侧,在z轴方向上,岩棉夹芯板4的底部与散水坡5之间具有间隔而形成空白区域100。若不对空白区域100进行填充,基础墙1将通过空白区域100外露。

26.填补组件用于填补空白区域100。多根钢筋7沿x轴方向布置(图3所示),多根钢筋7的一部分植于基础墙1中,钢筋7的另一部分延伸至空白区域100,方管骨架6置于空白区域100内,方管骨架6的内侧与钢筋7焊接,且方管骨架6的顶部与支撑组件3中最底部的一个支撑单元31焊接。面板件8固定在方管骨架6的外侧,方管骨架6与散水坡5之间的间隙、岩棉夹芯板4与方管骨架6之间的间隙均填充有密封胶9,密封胶9为聚氨酯密封胶。

27.参见图4,图4所示为方管骨架6的部分结构,方管骨架6包括第一上水平钢管61、第一下水平钢管62、第二上水平钢管63、第二下水平钢管64、第一竖立钢管65和第二竖立钢管66,第一上水平钢管61、第一下水平钢管62、第二上水平钢管63、第二下水平钢管64、第一竖立钢管65和第二竖立钢管66均为40

×

40

×

3的方形钢管。

28.第一上水平钢管61和第一下水平钢管62均沿x轴方向设置,第一上水平钢管61位于第一下水平钢管62的上方;第二上水平钢管63和第二下水平钢管64均沿y轴方向设置,第二上水平钢管63位于第二下水平钢管64的上方;第一竖立钢管65和第二竖立钢管66均沿z轴方向设置。

29.第一竖立钢管65固定在第一上水平钢管61和第一下水平钢管62之间,第一上水平钢管61、第一下水平钢管62和至少两根第一竖立钢管65构成框架体。

30.在y轴方向上,第二上水平钢管63的一端固定在第一上水平钢管61上,第二上水平钢管63的另一端与第二竖立钢管66的上端连接,第二下水平钢管64的一端固定在第一下水平钢管62上,第二下水平钢管64的另一端与第二竖立钢管66的下端连接。

31.结合图2和图4,在y轴方向上,第二竖立钢管66相对于第一竖立钢管65靠近基础墙1,第二竖立钢管66与钢筋7焊接上,第一上水平钢管61与支撑组件3焊接,面板件8固定在由第一上水平钢管61、第一下水平钢管62和第一竖立钢管65构成的框架体上。

32.再参见图1和图2,本实施例中,支撑组件3包括沿z轴方向依次设置的三个支撑单元31。支撑单元31包括檩条312和处于同一水平高度上的两个托架311,托架311为三角支撑架,每个支撑单元31中,两个托架311分别固定在相邻的两根钢柱2上,而檩条312沿x轴方向延伸并通过螺栓螺母固定在同一水平高度的两个托架311上。

33.在高度方向上,自上往下,第一个支撑单元31和第二个支撑单元31上的托架311均正置,檩条312被支撑在托架311的上方,而最底部的一个支撑单元31上的托架311则反置,檩条312固定在托架311的下侧(图2示)。在z轴方向上,最底部的支撑单元31中,托架311固定在钢柱2的底部,檩条312固定在托架311的下侧,且在y轴方向上,檩条312处于基础墙1与岩棉夹芯板4之间,檩条312与方管骨架6的多根第二上水平钢管63焊接。

34.由于方管骨架6位于基础墙1的外侧且处于钢柱2所在水平位置以下,水平延伸的托架311无法到达方管骨架6所在处以与方管骨架6进行焊接,即使设置向下弯折的托架311到达方管骨架6处,但每一根钢柱2的底部仅设置一个托架311,焊接点较少且数量被限制,另外,托架311的位置未必与方管骨架6上伸入体的位置对应,因此无法完成焊接。而将托架311反置后,檩条312固定在托架311的下侧,在不改变托架311结构的前提下,檩条312能到达钢柱2底部以下的水平位置并与方管骨架6配合,且檩条312沿第一方向延伸,檩条312能方管骨架6上每个伸入体配合,从而增加焊接点,提高焊接强度。

35.岩棉夹芯板4与三个支撑单元31的三根檩条312固定连接。面板件8的外表面与岩棉夹芯板4的外表面处于同一平面上,面板件8的外表面的颜色与岩棉夹芯板4的外表面的颜色相同。此设置进一步实现墙体结构的外观的整体感。

36.如图2和图3所示,岩棉夹芯板墙体结构的施工方法包括将钢筋7植入基础墙1中,将方管骨架6置于空白区域100内,进行钢筋7与方管骨架6之间的焊接以及支撑组件3与方管骨架6之间的焊接,最后采用密封胶9填充于方管骨架6与散水坡5之间的间隙。

37.x轴方向上,每相隔3m设置一个植筋位置,每个植筋位置上,基础墙1均植入沿z轴方向依次设置的两根钢筋7,钢筋7均焊接到方管骨架6的第二竖立钢管66上。将钢筋7植入基础墙1中的步骤包括钻孔步骤、洗孔步骤、注胶步骤以及植筋步骤。钻孔步骤包括用冲击钻在基础墙1上钻孔并形成植孔。钻头直径应比钢筋7的直径大5mm左右,钻头选用φ20的合金钢钻头,植孔的孔深大小为15d。钻孔时,钻头应当保持水平。洗孔步骤利用清扫工具、气压工具和酒精依次对植孔进行清洗。因为孔钻完后,植孔内部会有很多灰尘和碎渣,将直接影响植筋的质量,因此需要把孔内杂物清理干净。首先用套上加长棒的毛刷伸至植孔的孔底,将毛刷来回反复抽动而把灰尘以及碎渣带出;随后利用吹风机产生的压缩空气吹出植孔内的浮尘;然后再用沾有酒精或丙酮的脱脂棉擦洗植孔的内壁,注意不能用水擦洗,酒精和丙酮易挥发而水不易挥发;最后,合格后方可进行注胶步骤。

38.注胶步骤包括于植孔中注入植筋胶。取一组强力植筋胶装进套筒内,将套筒安置到专用手动注射器上,慢慢扣动板机,排出铂包口处较稀的胶液废弃不用,然后将注射器的螺旋混合嘴伸入植孔的孔底,如长度不够可用塑科管加长。然后扣动板机,板机扣动依次,注射器后退一下。这样能排出植孔内的空气,可使钢筋植入后孔内胶液饱满而不会使胶液外流。孔内注胶达到80%即可。

39.随后应立即进行植筋步骤。植筋步骤前还包括对钢筋7进行除锈处理,再利用酒精或丙酮对钢筋7进行清洗;将钢筋7单向旋入植孔,直至钢筋7到达植孔的孔底。钢筋7植入

后,在强力植筋胶完全固化前应当静止钢筋,不能振动钢筋。强力植筋胶在常溫下就可完成固化,50h后便可进行下道工序。

40.在进行植筋前,需要进行拉拔测试步骤以对钢筋7的强度进行测试。将同型号的另一钢筋7植入与基础墙1的强度等级相同的混凝土试件中并进行拉拔测试,以确定钢筋7及植筋胶是否符合要求。具体方法为:先制作与要基础墙1上植筋部位混凝土构件相同强度等级的混凝土试件,按上述“将钢筋7植入基础墙1中的步骤”的多个分步骤将3组钢筋7植入混凝土试件中,待植筋胶完全固化后,进行拉拔实验。

41.本实用新型提供的填补组件中,由于方管骨架6由多根方形钢管焊接而成,可根据空白区域100的宽、高以及深度进行方管骨架6的焊接,因此具有良好的匹配度;另外方管骨架6内部具有一定的镂空空间,镂空空间能被施工人员利于为施工操作空间以进行钢筋7、支撑组件3和方管骨架6之间的焊接;另外,若需要进一步的加强结构,方管骨架6还便于与钢筋7进行绑扎,方管骨架6的镂空空间还能作为混凝土的浇筑空间。然后,方管骨架6与散水坡5之间的间隙填充密封胶9能进一步保证墙体结构的防水能力。最后,在方管骨架6的外侧固定上与岩棉夹芯板4对齐且颜色相同或相近的面板件8,从而使墙体结构的外观保持整体性和一致性。本实用新型提供的岩棉夹芯板墙体结构施工难度较小且有效解决岩棉夹芯板4与散水坡5之间空白区域100的问题。

42.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。