1.本实用新型涉及烹饪自动化技术领域,尤其涉及一种液体投料装置。

背景技术:

2.在大型的食堂、餐厅、快餐店等厨房的日常烹饪过程中,必不可少的需要向烹饪的菜品中添加各种调味料。调味料的添加对于产品的口味具有至关重要的影响。在大型的食堂、餐厅、快餐店等厨房中,都设置有多个烹饪工位,各个烹饪工位都需要各自独立的由人工添加调料,从而不利于实现烹饪的自动化。因此,针对上述问题,有必要提出进一步地解决方案。

技术实现要素:

3.本实用新型旨在提供一种液体投料装置,以克服现有技术中存在的不足。

4.为解决上述技术问题,本实用新型的技术方案是:

5.一种液体投料装置,其包括:上桶体、下桶体、出液管、凸轮、第一阀门组件以及第二阀门组件;

6.所述上桶体底部具有出液口,所述出液口由第一阀门组件打开或者关闭,所述下桶体安装于上桶体的底部,并随出液口的打开或者关闭选择性地与上桶体相连通;所述出液管、第二阀门组件集成于所述桶体的下方的内腔中,所述出液管沿轴向方向布置于内腔中,所述出液管一端自内腔中伸出,另一端的开口由所述第二阀门组件打开或者关闭。

7.作为本实用新型的液体投料装置的改进,所述上桶体顶部具有能够打开或者关闭的料盖。

8.作为本实用新型的液体投料装置的改进,所述第一阀门组件包括:塞盖和顶杆,所述塞盖套装于顶杆的上端,所述顶杆穿置于上桶体的出液口中,其下端延伸至下桶体中。

9.作为本实用新型的液体投料装置的改进,所述液体投料装置还包括凸轮,所述凸轮套装于出液管上,并与所述内腔上的开口相对设置,所述第一阀门组件的顶杆的下端延伸至开口中,且其端面与凸轮相抵靠。

10.作为本实用新型的液体投料装置的改进,所述第二阀门组件包括:第一顶套、第二顶套以及密封盖;

11.所述第一顶套套装于出液管的另一端,所述第一顶套的端面具有两个中心对称设置的凸面,所述第二与具有两个中心对称设置的凸面,所述第一顶套与第二顶套相配合,且所述第一顶套上的凸面延伸至第二顶套上的凸面之间,所述第二顶套与内腔的封闭端之间还设置有第二弹簧,所述密封盖收容安装于第二顶套中,并能够在所述第二弹簧的作用下密封住所述出液管另一端的开口。

12.作为本实用新型的液体投料装置的改进,所述液体投料装置还包括:固定套、轴承、牵引绳以及弹性件;

13.所述出液管的伸出端通过固定套安装于内腔的开放端,所述牵引绳一端连接于固

定套上,所述弹性件一端连接于所述出液管的输出端上,另一端与所述上桶体固定连接。

14.作为本实用新型的液体投料装置的改进,所述固定套包括:固定件套本体以及设置于固定套本体外侧的卡箍,所述固定套通过其卡箍套装于内腔的开放端,并能够相对内腔的开放端进行枢转,所述出液管穿置于固定套本体中,所述轴承套装于出液管上。

15.作为本实用新型的液体投料装置的改进,所述出液管的伸出端为t形,该t形管头一端出液,另一端封闭。

16.与现有技术相比,本实用新型的有益效果是:本实用新型的液体投料装置,可应用于烹饪自动化技术中,能够实现液体调料的独立存放,且能够在运动至下料位置时,能够实现液体调料的自动投放。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为本实用新型投料机一实施例的立体示意图;

19.图2为图1中投料机的立体分解示意图;

20.图3为图2中机架及其上连接结构的立体示意图;

21.图4为图2中支撑板的立体放大示意图;

22.图5为图1中循环枢转动力装置的立体放大示意图;

23.图6为图5中循环枢转动力装置的立体分解示意图;

24.图7为图6中链轮机构的立体放大示意图;

25.图8为图7所示链轮机构的立体分解示意图;

26.图9为图2中运动轨道的立体示意图;

27.图10为图2中液体调料投放装置的立体分解示意图;

28.图11为图2中第一固体料桶的立体分解示意图;

29.图12为第一固体料桶一替代方案的立体分解示意图;

30.图13为第一固体料桶另一替代方案的立体分解示意图;

31.图14为图2中第二固体料桶的立体分解示意图;

32.图15为图2中料桶链座的立体分解示意图;

33.图16为图15中料桶安装座和枢转连接件的立体放大示意图;

34.图17为图2中下料装置的立体放大示意图;

35.图18为图17所示下料装置另一角度的立体示意图;

36.图19为图18中传动齿轮与相应的外齿轮盘的立体放大示意图;

37.图20为图17中供气结构的立体放大示意图;

38.图21为图17中抱紧机构的立体放大示意图;

39.图22为本实用新型投料机中补水装置的立体分解示意图。

具体实施方式

40.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

41.如图1所示,本实用新型一实施例提供一种投料机,其包括:基座10、水平枢转动力装置20、循环枢转动力装置30、运动轨道40、料桶装置50、下料装置60、清洁装置70、保护罩80、机架90以及补水装置100。

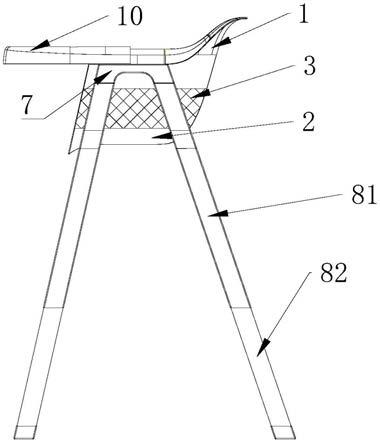

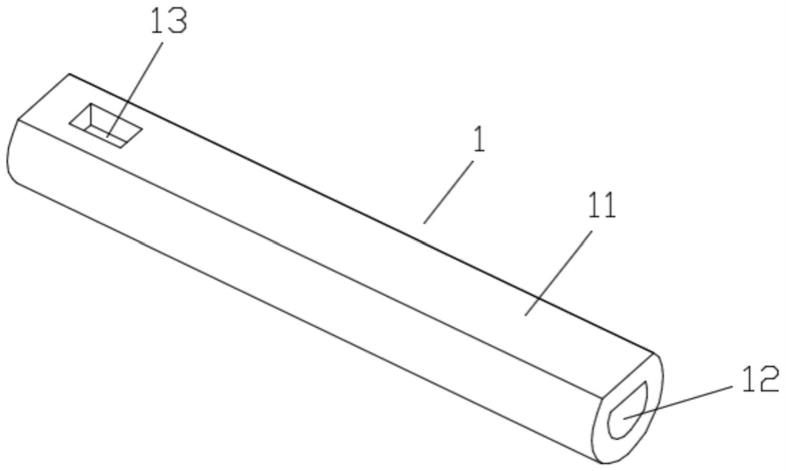

42.基座10用于集成本实用新型投料机的其他结构,其包括:一空心或者内部设置有配重的柱体结构11,该柱体结构11底部具有支撑脚12,柱体结构11与底部的支撑脚12之间连接有加强筋,且支撑脚12上开设有将基座10安装固定的孔洞。

43.水平枢转动力装置20用于带动循环枢转动力装置30、机架90、运动轨道40、料桶装置50、下料装置60以及清洁装置70在平面内进行整体地枢转。

44.该水平枢转动力装置20包括:第一外壳21、旋转电机、第一减速器23以及旋转臂24。第一外壳21安装于基座10的侧面上,旋转电机收容于第一外壳21中,其输出端经第一减速器23与旋转臂24的一端传动连接,旋转臂24的另一端与循环枢转动力装置30、机架90、运动轨道40、料桶装置50、下料装置60以及清洁装置70等形成的整体相连接。如此,在旋转电机的带动下,可驱动旋转臂24在水平面内枢转。同时,旋转臂24的一端通过第一连接座与减速器相连接。

45.循环枢转动力装置30、运动轨道40、料桶装置50、下料装置60、清洁装置70集成于机架90上,并收容于扣合在机架90上的保护罩80中。

46.如图2、3、4所示,机架90包括:底板91、底座92、框架93以及支撑板94。

47.底座92安装于底板91上,框架93安装于底座92上。框架93包括:上框架横梁931 以及下框架竖梁932。两根上框架横梁931相对平行设置,且任一上框架横梁931分别通过两根下框架竖梁932与底座92相连接。同时,两根上框架横梁931之间还通过短梁933 相连接。此外,机架90靠近水平枢转动力装置20的一端与另一端还连接有拉杆95,该拉杆95可避免机架90及其上的其他装置发生下沉。

48.支撑板94包括:稳定板941以及弧形撑板942。其中,稳定板941在起到支撑作用的同时,还可在其上设置电磁铁。如此,可对料桶装置50提供吸引作用力,避免料桶装置 50在循环运动过程中,因自身较重而向外偏离所在的初始安装位置。具体地,稳定板941 安装于底座92上,并两两对称地分布于框架93的两侧。任一稳定板941包括:稳定板本体9411以及边框9412,边框9412底部连接于底座92上,稳定板本体9411连接于边框9412 上。弧形撑板942为两个,两个弧形撑板942上下设置,且通过连接板安装于底座92上,并分布于框架93的一端。

49.循环枢转动力装置30安装于框架93上,其可在水平枢转动力装置20驱动到位后,带动料桶装置50在运动轨道40进行循环运动。

50.如图5、6、7、8所示,该循环枢转动力装置30包括:同心双轴驱动机构31和链轮机构32。

51.同心双轴驱动机构31包括:第一驱动模组311以及第二驱动模组312。

52.第一驱动模组311用于带动循环枢转动力装置30、运动轨道40、料桶装置50、下料装置60、清洁装置70、保护罩80以及机架90的整体枢转,第二驱动模组312用于带动链轮机构32进行工作。

53.任一驱动模组311、312包括:驱动电机3111和第二减速器3112,驱动电机3111与第二减速器3112相连接。

54.第一驱动模组311的第二减速器3112的输出端传动连接于第二驱动模组312的第二外壳的底部,第二驱动模组312的驱动电机3111经第二减速器3112进一步与链轮机构32 传动连接。从而,第一驱动模组311工作时,能够通过第二驱动模组312带动循环枢转动力装置30、运动轨道40、料桶装置50等进行整体的枢转,第二驱动模组312工作时,可驱动链轮机构32进行独立枢转。

55.安装方式上,第一驱动模组311中,驱动电机3111收容于第一壳体3113,第二减速器3112收容于第二壳体3114中,第一壳体3113的上端面通过螺丝锁附于第二壳体3114 的下端面上。为了便于与旋转臂24相连接,第一壳体3113上还连接或者一体设置有两个相对设置的连接臂31131。

56.第二驱动模组312中,驱动电机3111收容于第三壳体3115,第二减速器3112收容于第四壳体3116中,第三壳体3115的上端面对接于第四壳体3116的下端面上。第三壳体 3115的下端面上设置有第一法兰结构,第一驱动模组311的第二减速器3112的输出端与第一法兰结构相连接。

57.为了与链轮机构32传动连接,同心双轴驱动机构31还包括法兰枢转连接套313,法兰枢转连接套313一端设置有第二法兰结构,第二驱动模组312的第二减速器3112的输出端与第二法兰结构相连接。且法兰枢转连接套313的另一端设置有轴套3131,轴套3131 的内侧壁上开设有矩形限位槽,链轮机构32的链轮轴的下端传动连接于轴套3131中。

58.链轮机构32用于在上述同心双轴驱动机构31的作用下,带动料桶装置50进行循环运动,其枢转地设置于底座92上,并分布于框架93的另一端。现有技术中,常规的链轮通过其上的轮齿与链条相啮合,链轮旋转时,可进一步带动链条进行传动。其存在的问题在于,常规链轮上的轮齿与链条不容易脱离,如此容易导致链条的跳动。

59.为了解决上述问题,本实施例的链轮机构32不采用传统的链条进行传动,而通过拨动的方式,带动料桶装置50进行循环运动。该链轮机构32包括:链轮轴321、第一轮盘 322、第二轮盘323、轮齿324、轮齿轨道325、轴承以及支架327。其中,第一轮盘322 和第二轮盘323自上而下地套装于链轮轴321上,链轮轴321的上端通过轴承与支架327 枢转连接,任一轮盘322、323的顶部设置有轮齿轨道325,该轮齿轨道325连接于支架 327上。且上述拉杆95一端连接于支架327上,另一端与机架90相对水平枢转动力装置 20的远端相连接。

60.轮齿轨道325包括:弧形轨道段3251及自该弧形轨道段3251两端伸出的直线轨道段 3252,两端伸出的直线轨道段3252的一端与外部相连通,且两直线轨道段3252的一端通过连杆3253相连接。该两直线轨道相连接的一端面向料桶装置50设置。

61.任一轮盘322、323包括:轮盘本体3221以及自轮盘本体3221四周边缘伸出轮齿套 3222。轮齿324收容安装于各轮盘本体3221的轮齿套3222中,同时轮齿套3222的顶部开设有腰形孔32221,连接于轮齿324上的定位销钉3241自腰形孔32221中伸出,且伸出的定位销能够沿上方的轮齿轨道325进行运动。上方的轮齿轨道325与各轮齿套3222上腰形孔32221内

侧的一端对应设置。

62.如此各轮齿324沿轮齿轨道325运动时,能够始终保持收容于所在的轮齿套3222中。而当轮齿324自直线轨道段3252滑出时,其与上方的轮齿轨道325分离,从而能够自所在的轮齿套3222中伸出,进而卡入至料桶装置50的料桶链座54中,起到带动料桶链座 54循环运动的作用。而当轮齿324随着所在轮盘的枢转,进入到另一侧的直线轨道段3252 中时,其上的定位销沿直线轨道段3252进行滑动,进而带动轮齿324再次收容于所在的轮齿套3222中,以辅助轮齿324与料桶链座54的脱离。为了便于各轮齿324卡入至料桶装置50的料桶链座54中,任一轮齿324的端面分别通过导向斜面与自身的顶面和底面相连接。

63.此外,为了便于轮齿324能够在与上方的轮齿轨道325分离后顺利地伸出,轮齿324 与所在的轮齿套3222之间还设置有弹簧328。如此,当轮齿324收容于轮齿套3222中时,弹簧328处于压缩状态;而当轮齿324与上方的轮齿轨道325分离时,弹簧328释放弹力,将对应的轮齿324弹出。为了便于弹簧328的固定,轮齿324的上还设置有弹簧柱,弹簧 328一端套装于弹簧柱上,另一端抵靠于所在轮齿套3222的侧壁上。

64.如图9所示,料桶装置50用于存放待投放的调料,并在循环枢转动力装置30的驱动下,沿运动轨道40进行运动。其中,运动轨道40安装于机架90上,其包括:内侧上导轨41、内侧下导轨42以及外侧下导轨43。上述内侧上导轨41通过若干连接件安装于上述机架90的两根上框架横梁931上。内侧下导轨42以及外侧下导轨43安装于上述机架 90的底座92上,且内侧上导轨41位于内侧下导轨42的正上方。

65.料桶装置50包括:液体调料投放装置51、第一固体料桶52以及第二固体料桶53。上述各料桶的数量按照需求进行设置,并通过料桶链座54进行安装固定。料桶链座54进一步能够在循环枢转动力装置30的驱动下,沿运动轨道40进行运动。

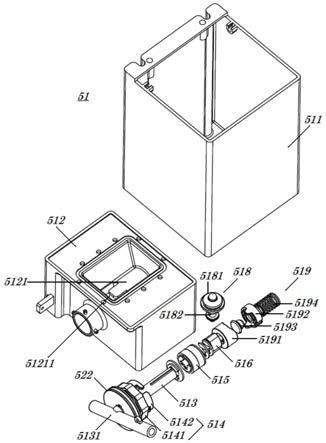

66.如图10所示,液体调料投放装置51用于存放液体调料,以便在到达相应的烹饪工位处释放其中的液体调料。该液体调料投放装置51包括:上桶体511、下桶体512、出液管 513、固定套514、轴承515、凸轮516、气管、第一阀门组件518、第二阀门组件519、弹性件、牵引绳以及端盖522。

67.上桶体511顶部具有能够打开或者关闭的料盖523,底部具有出液口。该出液口由第一阀门组件518打开或者关闭。下桶体512安装于上桶体511的底部,并随出液口的打开或者关闭选择性地与上桶体511相连通。同时,气管贯穿上桶体511设置,其一端延伸至外部环境中,另一端延伸至下桶体512中,如此保持气压的平衡,有利于液体的顺利流出。

68.第一阀门组件518包括:塞盖5181、顶杆5182以及第一弹簧。塞盖5181套装于顶杆 5182的上端,顶杆5182穿置于上桶体511的出液口中,其下端延伸至下桶体512中。顶杆5182下端和出液口的端面之间设置有上述第一弹簧,且第一弹簧处于压缩状态。如此,通过上述压缩第一弹簧使得塞盖5181能够密封住上桶体511底部的出液口。为了增大塞盖 5181的密封面积,塞盖5181与出液口之间的接触面为斜面。

69.下桶体512具有一横向设置的内腔5121,该内腔5121一端开放,另一端封闭。且内腔5121的侧壁上还具有一开口51211。出液管513、轴承515、凸轮516、第二阀门组件 519集成于上述内腔5121中。出液管513沿轴向方向布置于内腔5121中,该出液管513 一端自内腔5121中伸出,且出液管513的伸出端为t形,该t形管头5131一端出液,另一端封闭。如此设置,确保出液后残留液体保存到t形管头的封闭端,防止运转过程中滴漏。出液管513的另一

端的开口51211由第二阀门组件519打开或者关闭。

70.出液管513的伸出端通过固定套514安装于内腔5121的开放端。该固定套514包括:固定件套本体5141以及设置于固定套514本体外侧的卡箍5142。固定套514通过其卡箍 5142套装于内腔5121的开放端,并能够相对内腔5121的开放端进行枢转。出液管513穿置于固定套514本体中。轴承515套装于出液管513上,以辅助出液管513相对内腔5121 发生枢转。

71.凸轮516套装于出液管513上,并与内腔5121上的开口相对设置,第一阀门组件518 的顶杆5182的下端延伸至开口中,且其端面与凸轮516相抵靠。如此,当出液管513枢转时,其上的凸轮516随之同步枢转,从而凸轮516能够通过顶杆5182将塞盖5181顶开,使其与上桶体511出如上所述液口打开,使得上桶体511中存放液体调料流入到下桶体512 中。当出液管513反向枢转时,凸轮516回复至初始位置,塞盖5181再次封闭住上桶体 511底部的出液口。

72.如上所述,第二阀门组件519打开或者关闭出液管513的另一端。具体地,第二阀门组件519包括:第一顶套5191、第二顶套5192、密封盖5193以及第二弹簧5194。第一顶套5191套装于出液管513的另一端,该第一顶套5191的端面具有两个中心对称设置的凸面,第二与具有两个中心对称设置的凸面。第一顶套5191与第二顶套5192相配合,第一顶套5191上的凸面延伸至第二顶套5192上的凸面之间。第二顶套5192与内腔5121的封闭端之间还设置有第二弹簧5194,该第二弹簧5194处于压缩状态。密封盖5193收容安装于第二顶套5192中,并能够在第二弹簧5194的作用下密封住上述出液管513另一端的开口。

73.如此,当出液管513枢转时,其上的第一顶套5191能够随之进行同步枢转,此时第一顶套5191上的凸面能够沿第二顶套5192上的凸面滑动,进而推动第二顶套5192进行轴向运动,使其中的密封盖5193与出液管513另一端的开口分离,以便于通过内腔5121 上开口流入到内腔5121中的液体调料能够流入到出液管513中,并进一步通过出液管513 的出液口流出。当出液管513反向枢转时,第二顶套5192回复至初始位置,密封盖5193 再次封闭住出液管513另一端的开口。

74.为了实现出液管513的枢转,牵引绳一端连接于固定套514上,如此当对牵引绳施加拉力时,该牵引绳可进一步拉动与固定套514相连接的出液管513进行枢转。从而,出液管513可带动第一阀门组件518和第二阀门组件519打开,实现液体调料的出料。同时,为了实现出液管513的反向枢转,上述弹性件一端连接于出液管513的输出端上,另一端与上桶体511固定连接。如此,当停止对牵引绳施加拉力时,在弹性件的复位拉力作用下,出液管513能够反向枢转,回复至初始位置。一个实施方式中,弹性件为一弹簧。

75.如图11所示,第一固体料桶52用于存放小颗粒或者粉末状固体调料,其包括:第一桶体521、第一吹气管522、第一外齿轮盘523、第一搅拌机构524、拨料盘525以及出料机构526。

76.第一桶体521内部用于存放固体调料,其顶部设置有桶盖5211,其底部四周边缘形成有料槽,料槽上还开设有出料口。第一桶体521的底部还扣合有一底盖5213,底盖5213 上开设有一开口,该开口由翻板5214打开或者关闭。且第一桶体521的外侧壁上还开设有投料口,该投料口由一料门5215进行打开或者关闭。

77.第一外齿轮盘523安装于桶盖5211的顶部,该第一外齿轮盘523通过一轴向贯通设

置的齿轮轴5231与第一桶体521下方的出料机构526传动连接。如此,当第一外齿轮盘523 枢转时,其可带动与其传动连接的出料机构526进行出料。

78.第一吹气管522用于将固体调料吹出,其贯穿于齿轮轴5231中,且该第一吹气管522 的两端自齿轮轴5231中伸出。第一吹气管522的下端能够与底盖5213上的翻板5214相抵靠。同时,第一吹气管522的上端还安装有一气嘴5221,该气嘴5221与第一外齿轮盘 523之间还设置有一压缩弹簧5222。如此,通过上述气嘴5221可向第一吹气管522中通气。

79.第一搅拌机构524用于将第一桶体521中的固体调料打散,以便于固体调料能够进行顺利出料。第一搅拌机构524包括:搅拌杆5241以及多组搅拌翅片5242。

80.其中,搅拌杆5241通过一框架体5243设置于齿轮轴5231的外侧。框架体5243包括上下相对设置的圆环以及连接两个圆环的四个连杆。搅拌杆5241为若干个,若干个搅拌杆5241按照各自的角度连接于圆环以及连杆上,并朝向中间的搅拌轴延伸设置。一个实施方式中,上方的圆环上连接有两个中心的搅拌杆5241,相对设置的两个连杆分别连接有一连杆,下方的圆环与连杆的连接处分别设置有一向下倾斜设置的搅拌杆5241。

81.多组搅拌翅片5242自上而下地套装于上述齿轮轴5231上,并能够随齿轮轴5231进行同步枢转。一个实施方式中,搅拌翅片5242为三组,其中上方的两组搅拌翅片5242分别具有三个搅拌翅,各搅拌翅向下倾斜设置。最下方的一组的搅拌翅片5242具有三个搅拌翅,各搅拌翅向上倾斜设置。且各搅拌翅具有适于切入固体调料的刃口。

82.拨料盘525套装于齿轮轴5231的下端,其包括:拨料盘本体5251及设置于拨料盘本体5251四周的拨料片5252。任一拨料片5252能够沿第一桶体521底部的料槽进行运动。如此,在第一外齿轮盘523带动齿轮轴5231枢转时,拨料盘525能够将打散的固体调料自料槽的出料拨出。同时,任一拨料片5252上还开设有一腰形孔。

83.出料机构526包括:内齿轮盘5261以及行星齿轮5262。其中内齿轮盘5261位于第一桶体521的下方,该内齿轮盘5261上具有至少一个放料口。齿轮轴5231的下端经行星齿轮5262与内齿轮盘5261相啮合。如此当第一外齿轮盘523带动齿轮轴5231枢转时,拨料盘525与内齿轮盘5261之间具有一转速差,从而当内齿轮盘5261上的上的放料口与料槽的出料口对齐时,齿轮轴5231可带动拨料盘525将固体调料自出料口和放料口推出。推出的固体调料掉落至底盖5213中,此时当第一吹气管522在外力作用下下压时,可将翻板5214顶开,同时第一吹气管522吹送气流,使得掉落至底盖5213中的固体调料吹出。

84.可替代地,为了实现定量出料,另一个实施方式中,第一固体料桶52除了包括相类似的第一桶体521、第一外齿轮盘523、第一搅拌机构524、拨料盘525之外,对出料机构 526进行改进设计。

85.此时,如图12所示,该实施方式中的出料机构526:传动齿轮组5263、定量出料盘 5264以及料腔5265。传动齿轮组5263及定量出料盘5264安装于料腔5265中,且第一桶体521底部开设有与定量出料盘5264所在料腔5265空间相连通的开口。传动齿轮组5263 包括:套装于齿轮轴5231下端的第一齿轮52631、与第一齿轮52631相啮合且枢转连接于料腔5265中的第二齿轮52632、一端套装有与第二齿轮52632相啮合的第三齿轮52633的螺杆52634以及与螺杆52634相啮合的第四齿轮52635。

86.定量出料盘5264与第一桶体521底部开口相对设置,且料腔5265的底部还开设有与定量出料盘5264相对设置的落料口52651。定量出料盘5264包括:两侧的端板52641、安装

于两侧端板52641之间的且等分两侧端板52641之间空间的拨片52642。第四齿轮 52635套装于定量出料盘5264一端的枢轴上。如此当第一外齿轮盘523带动齿轮轴5231 枢转时,拨料盘525能够同步枢转,并将第一桶体521中的固体调料拨入到料腔5265中,并填满两个拨片52642之间的空间。传动齿轮组5263同步带动定量出料盘5264,由于拨片52642之间的容量保持一致,从而定量出料盘5264通过其上的拨片52642将固态调料定量地放出。

87.可替代地,为了实现调料出料量的调节,另一个实施方式中,第一固体料桶52除了包括相类似的第一桶体521、第一外齿轮盘523、第一搅拌机构524、拨料盘525之外,对出料机构526进行改进设计

88.本实施方式中,如图13所示,底盖5213螺旋旋接于第一桶体521的底部。

89.出料机构526包括:弹簧5266、调整盘5267、固定盘5268、行星齿轮5269、料门5270 以及料门气缸5271。

90.其中,固定盘5268位于第一桶体521的下方,该固定盘5268上具有一个放料口。齿轮轴的下端经行星齿轮5269与固定盘5268相啮合。调整盘5267设置于固定盘5268的下方,且该调整盘5267上设置有能够延伸至固定盘5268上放料口中的放料通道52671以及能够插入至固定盘5268中的导柱52672。调整盘5267的放料通道52671与底盖5213的料仓相连通。弹簧5266设置于调整盘5267和固定盘5268之间,且该弹簧5266处于压缩状态。如此设置,当需要调节出料量时可旋转底盖5213,使得底盖5213远离固定盘5268,此时由于弹簧5266的弹性作用,能够使得调整盘5267能够紧贴于底盖5213上。相应的,底盖5213的料仓之间的容积增大,实现了调节出料量的目的。

91.因此,当第一外齿轮盘523带动齿轮轴枢转时,拨料盘525与固定盘5268之间具有一转速差,从而当固定盘5268上的上的放料口与第一料桶底部的出料口对齐时,齿轮轴可带动拨料盘525将固体调料自出料口和放料口推出,并经过放料通道52671进入到料仓中。此时,料门气缸5271带动料门5270打开料仓底部的出料口,实现固体调料的定量放料。

92.第二固体料桶53用于存放大颗粒的固体调料,其可实现大颗粒固体调料的研磨,使其形成小颗粒或者粉末状固体调料。

93.如图14所示,该第二固体料桶53包括:第二桶体531、第二吹气管532、第二外齿轮盘533、第二搅拌机构534以及研磨机构535。

94.第二桶体531内部用于存放大颗粒的固体调料,其顶部设置有桶盖5311,其底部开设有出料口,该出料口通过一底盖5312进行打开或者关闭。具体地,该底盖5312旋接于出料口处,且其具有一打开或者关闭出料口的封盖5313。且第二桶体531的外侧壁上还开设有投料口,该投料口由一料门5314进行打开或者关闭。

95.第二外齿轮盘533安装于桶盖5311的顶部,该第二外齿轮盘533通过一轴向贯通设置的齿轮轴536与研磨机构535传动连接。如此,当第二外齿轮盘533枢转时,其可带动与其传动连接的研磨机构535进行研磨。

96.第二吹气管532用于将研磨后的固体调料吹出,其贯穿于齿轮轴536中,且该第二吹气管532的两端自齿轮轴536中伸出。第二吹气管532的下端与封盖5313相连接,从而第二吹气管532下压时,可带动封盖5313同步运动以打开其所封闭的出料口。同时,第二吹气管532的上端还安装有一气嘴5321,该气嘴5321与第二外齿轮盘533之间还设置有一压缩弹簧5322。如此,通过上述气嘴5321可向第二吹气管532中通气。此外,封盖 5313的四周边缘被

设置为适于封闭住出料口的坡面,该坡面的上还周向开设有若干出气孔。若干出气孔分别通过封盖5313内部的气道与第二吹气管532的下端相连通。

97.第二搅拌机构534用于将第二桶体531中的固体调料打散,以便于固体调料能够进行顺利进行研磨。第二搅拌机构534包括:搅拌杆5341以及多组搅拌翅片5342。

98.其中,搅拌杆5341通过一框架体5343设置于齿轮轴536的外侧。框架体5343包括上下相对设置的圆环以及连接两个圆环的四个连杆。搅拌杆5341为若干个,若干个搅拌杆5341按照各自的角度连接于圆环以及连杆上,并朝向中间的搅拌轴延伸设置。一个实施方式中,上方的圆环上连接有两个中心的搅拌杆5341,相对设置的两个连杆分别连接有一连杆,下方的圆环与连杆的连接处分别设置有一向下倾斜设置的搅拌杆5341。

99.多组搅拌翅片5342自上而下地套装于上述齿轮轴536上,并能够随齿轮轴536进行同步枢转。一个实施方式中,搅拌翅片5342为四组,其中上方的两组搅拌翅片5342分别具有三个搅拌翅,各搅拌翅向下倾斜设置。下方的两组搅拌翅片5342分别具有三个搅拌翅,各搅拌翅向上倾斜设置。且最下方的一组搅拌翅的宽度大于其上方各组搅拌翅的宽度。且各搅拌翅具有适于切入固体调料的刃口。

100.研磨机构535用于将大颗粒固体调料的研磨,使其形成小颗粒或者粉末状固体调料。该研磨机构535包括:研磨内齿5351以及研磨外齿5352。

101.其中,研磨内齿5351安装于齿轮轴536的下端,该研磨内齿5351的大致呈一锥形,其锥形面上形成有若干周向间隔设置的研磨内齿5351,研磨内齿5351之间形成有入料槽,任一研磨内齿5351两侧边缘形成第一主研磨刃53511,且该研磨内齿5351的一端四周边缘还形成有周向排列的第一副研磨刃53512。上述各第一主研磨刃53511和第一副研磨刃 53512按照枢转方向倾斜设置。研磨外齿5352设置于上述底盖5312中。相应的,该研磨外齿5352具有与研磨内齿5351上各第一主、副研磨刃53511、53512相对应的第二主、副研磨刃53521、53522。

102.如此当第二外齿轮盘533带动齿轮轴536枢转时,第二搅拌机构534将第二桶体531 中的固体调料打散,打散后的固体调料能够落入到下方的研磨机构535中。此时,研磨机构535的研磨内齿5351能够随齿轮轴536进行枢转,使得进入到研磨内齿5351以及研磨外齿5352之间的固体调料被研磨成小颗粒或者粉末状固体调料。同时,第二吹气管532 同步将封盖5313顶开,小颗粒或者粉末状固体调料随之被气流吹出。

103.此外,根据实际的需求,也可设置用于存放粘性体和/或酱料的料桶。

104.如图15、16所示,料桶链座54由稳定板941和弧形撑板942进行支撑,相应的,弧形撑板942具有能够对料桶链座54进行支撑的弧形作用面。料桶链座54包括:与桶体数量对应的若干料桶安装座541以及枢转连接相邻两个料桶安装座541的枢转连接件542。

105.其中,料桶安装座541包括:立板543以及垂直连接于立板543底部的水平撑板544。

106.各液体、固体料桶通过挂钩固定连接于立板543上,相应的,各液体、固体料桶的背部开设有挂孔。立板543的背部通过导轮沿运动轨道40进行运动。此时,任一立板543 背部的下方枢转连接有一导轮5431,料桶安装座541借助该导轮5431能够沿内侧下导轨 42进行滑动。此外,为了便于相对弧形撑板942进行运动,立板543的背面还具有能够沿稳定板941以及弧形撑板942的弧形作用面进行滚动的滚轮5432。

107.水平撑板544开设有开口,各液体、固体料桶通过所在料桶安装座541上水平撑板

533进行啮合。同时,为了便于传动齿轮621能够顺利地与外齿轮盘523、533进行啮合,传动齿轮621采用缺齿设计。具体地,传动齿轮621位于初始位置时,其面向外齿轮盘523、 533的一面的啮合齿非连续设置,即间隔设置的两个啮合齿之间不设置啮合齿,如此有利于避免传动齿轮621与外齿轮盘523、533啮合过程中,避免其啮合齿的端面抵住外齿轮盘523、533啮合齿的端面。此外,缺齿位置两侧的啮合齿具有长度差,即其中一个啮合齿6213较长,另一个啮合齿6214较短,如此有利于啮合后,传动齿轮621顺利地带动外齿轮盘523、533进行枢转,避免发生干涉。

119.缓冲结构623用于在传动齿轮621与外齿轮盘523、533啮合时,提供一缓冲作用力。且该缓冲结构623也可在传动齿轮621与外齿轮盘523、533未完全啮合时,提供一微调作用力使得二者良好地配合在一起。具体地,该缓冲结构623包括:挡片6231、弹簧6232 以及挡块6233。其中,挡片6231为一u形结构,其两端分别连接于传动齿轮621枢轴的两端。挡块6233位于挡片6231的一侧,并固定于推板611上。弹簧6232设置于挡片6231 和挡块6233之间,并处于压缩状态。如此,该弹簧6232为传动齿轮621提供一作用力,以实现上述缓冲和微调的作用。

120.供气结构624用于为上述气管、第一吹气管522以及第二吹气管532提供吹气气流。

121.如图20所示,具体地,该供气结构624包括:供气管6241以及摆动组件6242。供气管6241为一刚性气管,其端部设置有向下设置的出气嘴。摆动组件6242包括:导向板62421 以及枢转安装座62422,供气管6241通过枢转安装座62422枢转安装于下料支架63上。枢转安装座62422包括:固定座624221和枢转连接套624222。固定座624221安装于下料支架63上,并位于推板611的一侧,枢转连接套624222一端套装于供气管6241上,另一端通过一销轴与固定座624221枢转连接。导向板62421固定于推板611的一侧,其能够随推板611的动作进行同步运动。

122.导向板62421上开设有朝下料位置倾斜向下设置的导向槽624211。同时,供气管6241 上还套装有另一枢转连接套624222,该枢转连接套624222的一端与导向槽624211之间穿置有一销钉624223,且该销钉624223初始地位于上述导向槽624211靠近下料位置的一端。该另一枢转连接套624222位于枢转安装座62422的后方。

123.如此设置,当推板611朝向下料位置运动时,供气管6241的销钉624223能够沿着导向槽624211由位置较低的一端,移动至位置较高的一端。相应的,该导向板62421能够使得供气管6241的出气嘴下压,以与位于下料位置处的气管、第一吹气管522或者第二吹气管532的进气口相连通。当推板611回复至初始位置时,供气管6241能够在导向板62421 的导向作用下,逐渐抬起与气管、第一吹气管522或者第二吹气管532的进气口相分离,停止供气管6241的供气。

124.如图21所示,抱紧机构64用于对运动至下料位置处的料桶进行抱紧,以便于当料桶运动到位后存在一定位置偏差时,起到对中的作用。

125.抱紧机构64位于下料位置的一侧,并与下料位置正对设置,抱紧机构64同时固定于底座92上。该抱紧机构64包括:夹轮641、夹臂642以及抱紧气缸643。两根夹臂642 交叉枢转连接,两根夹臂642的一端分别垂直枢转连接有夹轮641,如此两根夹臂642枢转动作时,可带动其上的夹轮641进行相对夹紧或者张开。两根夹臂642的另一端分别通过一连杆644与抱紧气缸643的输出端枢转连接,如此两根夹臂642及对应的连杆644形成一平行四边形

联动结构。此时,两根连杆644端部的枢转连接点通过一枢轴连接于固定在抱紧气缸643输出端的连接部件6431上。

126.相应的,固定安装料桶的立板543的背部还设置有两个相对设置的夹槽5434,该夹槽 5434相向倾斜设置。如此,当料桶运动至下料位置时,抱紧气缸643动作,通过平行四边形联动结构带动两个夹轮641相向运动,并卡入到两个相对设置的夹槽5434,使得料桶微调对中,便于后续液体下料机构61、固体下料机构62控制料桶进行下料。

127.此外,抱紧定位机构64还包括支座641,抱紧气缸643安装于支座641上,两根夹臂 642之间的交叉枢转连接点通过另一枢轴连接于固定在支座641上的型块645上。其中,支座641包括:支座台6411以及支撑支座台6411的底脚6412。

128.再次如图2所示,清洁装置70用于对液体调料投放装置51、第一固体料桶52以及第二固体料桶53的出料口进行清洁。具体地,该清洁装置70为一设置于底座92上的百洁布或者毛刷,如此各料桶依次经过百洁布或者毛刷时,能够与百洁布或者毛刷相接触,从而将出料口处未掉落的调料擦掉,起到清洁的作用。

129.保护罩80安装于机架90的底座92上,以将底座92上的循环枢转动力装置30、运动轨道40、料桶装置50、下料装置60、清洁装置70等结构进行扣合,实现对内部结构的保护。

130.如图22所示,补水装置100用于提供烹饪时所需的冷水和/或热水。该补水装置100 包括:冷水供给机构101、热水供给机构102、净水机构103以及第一外罩104和第二外罩105。

131.其中,冷水供给机构101和热水供给机构102设置于机架90的底板91的下方,且二者收容于第一外罩104中。冷水供给机构101包括:冷水管1011以及设置于冷水管1011 上第一阀门1012。冷水管1011的一端自第一外罩104中伸出,并延伸至下料位置,另一端与净水机构103的冷水出口相连接。第一阀门1012打开或者关闭冷水管1011,一个实施方式中,第一阀门1012可以采用电磁阀。热水供给机构102包括:热水管1021以及设置于热水管1021上第二阀门1022。热水管1021的一端自第一外罩104中伸出,并延伸至下料位置,另一端与净水机构103的热水出口相连接。第二阀门1022打开或者关闭热水管1021,一个实施方式中,第二阀门1022可以采用电磁阀。净水机构103可安装在机座上,并收容于第二外罩105中。该净水机构103包括多个过滤器,多个过滤器以并联和/ 或串联的方式相连接,且组装在一起的过滤器形成的整体具有冷水进口、热水进口、冷水出口以及热水出口。

132.综上所述,本实用新型的投料机可为各个烹饪位置自动提供调料,其通过设置多个料桶,可满足不同菜品烹饪时所需的调料种类,充分满足了实际的烹饪需求。通过优化链轮机构,克服了现有技术中采用链条传动带来的跳动问题。通过料桶装置进行优化设计,可实现不同调料的存放,且还能够实现定量出料以及出料量的调节。通过对下料装置进行优化设计,可适配液体调料投放装置和固体料桶的顺利下料。此外,通过对机架进行优化设计,可防止投料机发生变形和下沉,提高了投料机机构的稳定性。

133.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

134.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。