1.本实用新型涉及一种废催化剂水解回收系统,属于化工技术领域。

背景技术:

2.目前,企业对生产过程中反应釜产生的废催化剂,无法内部处理,需要委托第三方进行危废处理,不仅造成物料损耗,也增加生产成本。

技术实现要素:

3.本实用新型的目的是提供一种废催化剂水解回收系统,能将催化剂水解,并将催化剂中的f113a回收利用,减少物料损耗,降低生产成本。

4.为了达到上述技术目的,本实用新型的技术方案是:

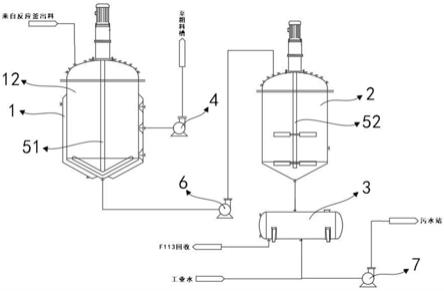

5.一种废催化剂水解回收系统,包括具有夹套的废催化剂罐,所述废催化剂罐连接有氮气调节阀,所述废催化剂罐内设置有第一搅拌装置,所述第一搅拌装置用于废催化剂罐内搅拌,所述废催化剂罐侧面连接废催化剂分离泵,所述废催化剂罐底部连接废催化剂输送泵,所述废催化剂输送泵连接废催化剂分离罐的顶部,所述废催化剂分离罐顶部连接有第一进水阀,所述废催化剂分离罐内设置有第二搅拌装置,所述第二搅拌装置用于废催化剂分离罐内搅拌,所述废催化剂分离罐底部连接有出料阀,所述出料阀连接沉降罐,所述沉降罐底部具有回收口和出水口,所述出水口通过废水调节阀连接废水出料泵,所述废水出料泵还连接有第二进水阀。

6.为了防止废催化剂罐内的废催化剂结块,所述夹套设置有热水切断阀,所述热水切断阀和废催化剂罐的温度计联锁控制。

7.为了检测废催化剂罐、废催化剂分离罐、沉降罐内压力,所述废催化剂罐、废催化剂分离罐、沉降罐均设置有压力表。

8.为了检测废催化剂罐、废催化剂分离罐、沉降罐内液位,所述废催化剂罐、废催化剂分离罐、沉降罐均设置有液位计。

9.为了检测废催化剂罐、废催化剂分离罐、沉降罐内温度,所述废催化剂罐、废催化剂分离罐、沉降罐均设置有温度计。

10.本实用新型使用步骤如下:

11.a.反应釜的废催化剂经过管线自流至废催化剂罐内,反应釜中催化剂完全排净后关闭管线,停止输送废催化剂;

12.b.向废催化剂罐内加入定量的f113a物料,启动第一搅拌装置搅拌一小时;在搅拌过程中,控制废催化剂罐内的压力处于正常范围;搅拌完成后,静置沉降一小时;待沉降完成,打开废催化剂罐侧面连接的废催化剂分离泵,废催化剂分离泵输送物料至粗料槽回收利用;输送过程中,废催化剂分离泵和废催化剂罐的液位计联锁控制,待物料抽至规定液位后,关闭废催化剂分离泵;

13.c.再次向废催化剂罐内加入定量的f113a物料,重复执行b步骤两次;

14.d.打开废催化剂分离罐上的第一进水阀,将工业水加至规定液位;

15.e.用氮气对废催化剂罐加压,通过氮气调节阀和废催化剂罐上的压力表,联锁控制废催化剂罐内的压力;待压力稳定后,打开废催化剂输送泵,缓慢向废催化剂分离罐滴加废催化剂;通过废催化剂输送泵控制输料速度,并控制废催化剂分离罐温度处于正常范围;废催化剂输送泵和废催化剂分离罐的液位计联锁控制;

16.f.废催化剂槽分离罐进料完成后,启动第二搅拌装置搅拌30分钟;

17.g.废催化剂分离罐搅拌完成后,静置沉降1小时以上,使有机物和水分层;

18.h.打开废催化剂分离罐上的第一进水阀,一次性加工业水至规定液位,并启动第二搅拌装置搅拌45分钟;

19.i.待第二搅拌装置搅拌完成后,打开废催化剂分离罐底部的出料阀,输送废液至沉降罐内,待废液全部进入沉降罐后关闭出料阀;

20.j.废催化剂分离罐内废液清空后,用工业水冲洗废催化剂分离罐,启动第二搅拌装置搅拌;并打开出料阀,输送冲洗废液至沉降罐内;待冲洗废液全部进入沉降罐后关闭出料阀;废催化剂分离罐内废液清空后,第二搅拌装置停止搅拌;

21.k.待沉降罐内废液液位达到规定液位后,静置沉降4小时以上,待有机物和水分层后,抽净沉降罐底部的有机物,有机物经回收口输送至酸性f113槽回收利用;

22.l.待沉降罐废液中有机物抽净后,启动废水出料泵,调节废水调节阀控制废水流量,同时,调节第二进水阀控制工业水流量,废水出料泵按照工业水和废水比例配比输送至外管污水站处理;废水出料泵和沉降罐的液位计联锁控制,待沉降罐内无液位时,表明物料已处理干净。

23.本实用新型能将催化剂水解,并将催化剂中的f113a回收利用,减少物料损耗,降低产品单耗;同时,有机物也能回收利用,其余物质经污水处理达标排放,有效降低了生产成本。

附图说明

24.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

25.图1为本实用新型结构示意图。

具体实施方式

26.如图1所示,一种废催化剂水解回收系统,包括具有夹套1的废催化剂罐12,所述废催化剂罐12连接有氮气调节阀,所述废催化剂罐12内设置有第一搅拌装置51,所述第一搅拌装置51用于废催化剂罐12内搅拌,所述废催化剂罐12侧面连接废催化剂分离泵4,所述废催化剂罐12底部连接废催化剂输送泵6,所述废催化剂输送泵6连接废催化剂分离罐2的顶部,所述废催化剂分离罐2顶部连接有第一进水阀,所述废催化剂分离罐2内设置有第二搅拌装置52,所述第二搅拌装置52用于废催化剂分离罐2内搅拌,所述废催化剂分离罐2底部连接有出料阀,所述出料阀连接沉降罐3,所述沉降罐3底部具有回收口和出水口,所述出水口通过废水调节阀连接废水出料泵7,所述废水出料泵7还连接有第二进水阀。

27.所述废催化剂罐12、废催化剂分离罐2、沉降罐3均设置有压力表。

28.所述废催化剂罐12、废催化剂分离罐2、沉降罐3均设置有液位计。

29.所述废催化剂罐12、废催化剂分离罐2、沉降罐3均设置有温度计。

30.所述夹套1设置有热水切断阀,所述热水切断阀和废催化剂罐12的温度计联锁控制。

31.本实施例使用步骤如下:

32.a.反应釜的废催化剂经过管线自流至废催化剂罐12内,反应釜中催化剂完全排净后关闭管线,停止输送废催化剂;

33.b.向废催化剂罐12内加入定量的f113a物料,启动第一搅拌装置51搅拌一小时;在搅拌过程中,控制废催化剂罐12内的压力处于正常范围;搅拌完成后,静置沉降一小时;待沉降完成,打开废催化剂罐12侧面连接的废催化剂分离泵4,废催化剂分离泵4输送物料至粗料槽回收利用;输送过程中,废催化剂分离泵4和废催化剂罐12的液位计联锁控制,待物料抽至规定液位后,关闭废催化剂分离泵4;

34.c.再次向废催化剂罐12内加入定量的f113a物料,重复执行b步骤两次;

35.d.打开废催化剂分离罐2上的第一进水阀,将工业水加至规定液位;

36.e.用氮气对废催化剂罐12加压,通过氮气调节阀和废催化剂罐12上的压力表,联锁控制废催化剂罐12内的压力;待压力稳定后,打开废催化剂输送泵6,缓慢向废催化剂分离罐2滴加废催化剂;通过废催化剂输送泵6控制输料速度,并控制废催化剂分离罐2温度处于正常范围;废催化剂输送泵6和废催化剂分离罐2的液位计联锁控制;

37.f.废催化剂槽分离罐2进料完成后,启动第二搅拌装置52搅拌30分钟;

38.g.废催化剂分离罐2搅拌完成后,静置沉降1小时以上,使有机物和水分层;

39.h.打开废催化剂分离罐2上的第一进水阀,一次性加工业水至规定液位,并启动第二搅拌装置52搅拌45分钟;

40.i.待第二搅拌装置52搅拌完成后,打开废催化剂分离罐2底部的出料阀,输送废液至沉降罐3内,待废液全部进入沉降罐3后关闭出料阀;

41.j.废催化剂分离罐2内废液清空后,用工业水冲洗废催化剂分离罐3,启动第二搅拌装置52搅拌;并打开出料阀,输送冲洗废液至沉降罐3内;待冲洗废液全部进入沉降罐3后关闭出料阀;废催化剂分离罐2内废液清空后,第二搅拌装置52停止搅拌;

42.k.待沉降罐3内废液液位达到规定液位后,静置沉降4小时以上,待有机物和水分层后,抽净沉降罐3底部的有机物,有机物经回收口输送至酸性f113槽回收利用;

43.l.待沉降罐3废液中有机物抽净后,启动废水出料泵7,调节废水调节阀控制废水流量,同时,调节第二进水阀控制工业水流量,废水出料泵7按照工业水和废水比例配比输送至外管污水站处理;废水出料泵7和沉降罐3的液位计联锁控制,待沉降罐3内无液位时,表明物料已处理干净。

44.本实施例能将催化剂水解,并将催化剂中的f113a回收利用,减少物料损耗,降低产品单耗;同时,有机物也能回收利用,其余物质经污水处理达标排放,有效降低了生产成本。

45.上述实施例不以任何方式限制本实用新型,凡是采用等同替换或等效变换的方式获得的技术方案均落在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。