1.本实用新型涉及模具制造技术领域,具体涉及汽车仪表板装饰条单色注塑模具。

背景技术:

2.汽车仪表板驾驶侧的装饰条带有ins膜片,ins膜片与注塑件为一体结构,注塑前需要先将裁切好的ins膜片置于型腔内,并使其贴合在型腔的内壁,现有的注塑模具不具备固定 ins膜片的结构,在合模过程中易造成ins膜片脱出型腔,导致产品件成品率低。另外,现有的浇口结构与ins膜片的边缘距离较近,进胶时料流会导致膜片起皱变形。因此,现有技术亟待进一步提高。

技术实现要素:

3.针对上述现有技术的不足,本实用新型的目的在于提出汽车仪表板装饰条单色注塑模具,解决合模过程中易造成ins膜片脱出型腔,现有的浇口结构在料流进胶时会导致膜片起皱变形,导致产品件成品率低的问题。

4.为了解决上述技术问题,本实用新型所采用的技术方案是:

5.汽车仪表板装饰条单色注塑模具,包括后模和前模,所述后模与前模相对布置,前模与后模相对一侧具有前模型腔。

6.后模具有与型腔相对应的后模型芯,前模型腔与后模型芯配合形成注塑腔。

7.所述前模上设置有多个滑块头,所有滑块头活动布置在前模型腔的边缘处,滑块头靠近前模型腔的一端可探至前模型腔的边缘内侧。

8.所述后模上开设有与滑块头数量相等且位置对应的卡槽,合模过程中,后模驱动各滑块头退至前模型腔的边缘外侧。

9.进一步地,所述前模位于前模型腔的外侧部分为环形闭合的分型面,合模状态下,后模与前模的分型面贴合,封闭前模型腔。

10.进一步地,所述前模位于前模型腔的外侧,开设有与滑块头数量相等且位置对应的导轨安装槽,每个导轨安装槽均设置有t型导轨。

11.进一步地,各所述滑块头分别与对应的t型导轨滑动配合,滑块头远离前模型腔的一端设置有弹簧,弹簧一端嵌入滑块头,另一端抵住导轨安装槽内壁。

12.进一步地,所述滑块头靠近前模型腔的一端,贴合于前模的分型面上,且与前模的分型面滑动配合。

13.进一步地,所述滑块头靠近前模型腔的一端的端面与开模方向相对倾斜,所述卡槽靠近前模型腔的一侧内壁与开模方向相对倾斜。

14.合模时,滑块头进入后模的卡槽内,卡槽的倾斜内壁与滑块头的倾斜端面接触,驱动滑块头沿t型导轨运动并退出前模的分型面。

15.进一步地,所述后模上开设有与前模型腔对应的进胶直通道,进胶直通道的方向与开模方向一致。

16.所述进胶直通道的内侧壁,分别通过潜伏式浇口与位于后模内的热流道相通,进胶直通道的端口与前模型腔的边缘沿开模方向的垂直距离不小于3.5mm。

17.进一步地,所述后模上设有顶出机构,开模过程中,顶出机构顶出成型于注塑腔内的注塑件。

18.通过采用上述技术方案,本实用新型的有益技术效果是:本实用新型在前模的型腔外侧设置滑块头,合模过程中对膜片进行定位,有效避免膜片脱离型腔,通过在后模布置进胶直通道及潜伏式浇口,避免进胶时膜片起皱变形,保证产品合格率。

附图说明

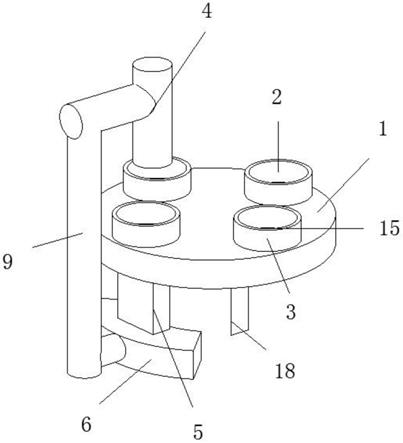

19.图1是本实用新型汽车仪表板装饰条单色注塑模具的结构原理示意图。

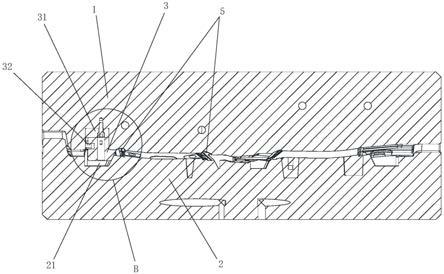

20.图2是图1中本实用新型b部分的局部放大图。

21.图3是本实用新型某一部分的结构示意图,示出的是前模及相关结构。

22.图4是图3中本实用新型a部分的局部放大图。

23.图5是ins膜片与本实用新型的滑块头及相关部件配合结构的示意图。

24.图6是ins膜片、注塑件与本实用新型的滑块头及相关部件配合结构的示意图。

具体实施方式

25.下面结合附图对本实用新型进行详细说明:

26.结合图1至图6,汽车仪表板装饰条单色注塑模具,包括后模2和前模1,所述后模2与前模1相对布置,前模1与后模2相对一侧具有前模型腔11。合模前,前模型腔11内部铺设与前模型腔11内壁结构一致的ins膜片5,ins膜片的厚度通常为0.5mm,按照具体形状提前制作并裁切好,ins膜片5放入前模型腔11后,其外壁与前模型腔11内壁的贴合。

27.后模2具有与型腔相对应的后模型芯,前模型腔11与后模型芯配合形成注塑腔。所述前模1位于前模型腔11的外侧部分为环形闭合的分型面,合模状态下,后模2与前模1的分型面贴合,封闭前模型腔11,由后模内的热流道向注塑腔内注射硬胶,成型后的注塑件6与ins 膜片5融合为一体结构。

28.所述前模1上设置有多个滑块头3,所有滑块头3活动布置在前模型腔11的边缘处,滑块头3靠近前模型腔11的一端可探至前模型腔11的边缘内侧。所述前模1位于前模型腔11 的外侧,开设有与滑块头3数量相等且位置对应的导轨安装槽,每个导轨安装槽均设置有t 型导轨31。

29.各所述滑块头3分别与对应的t型导轨31滑动配合,滑块头3远离前模型腔11的一端设置有弹簧32,弹簧32一端嵌入滑块头3,另一端抵住导轨安装槽内壁。所述滑块头3靠近前模型腔11的一端,贴合于前模1的分型面上,且与前模1的分型面滑动配合。

30.ins膜片5放入前模型腔11后,弹簧32始终处于压紧状态,弹簧32的作用力保持滑块头3靠近前模型腔11的一端始终压住ins膜片的边缘,使其保持在前模型腔11内,避免合模过程中其脱离前模型腔11。

31.所述后模2上开设有与滑块头3数量相等且位置对应的卡槽22,合模过程中,后模2驱动各滑块头3退至前模型腔11的边缘外侧,弹簧32连续被压缩。

32.具体地,所述滑块头3靠近前模型腔11的一端的端面与开模方向相对25

°

的倾斜角

度,所述卡槽22靠近前模型腔11的一侧内壁与开模方向相对25

°

的倾斜角度。

33.合模过程中,前模1保持不动,注塑机驱动后模运动,滑块头3进入后模2的卡槽22内,卡槽22的倾斜内壁与滑块头3的倾斜端面接触,驱动滑块头3沿t型导轨31运动并退出前模1的分型面,后模2与前模1完成合模,ins膜片留在注塑腔内。

34.所述后模2上开设有与前模型腔11对应的进胶直通道,进胶直通道的方向与开模方向一致,进胶直通道为扁状结构,便于成型后脱模。所述进胶直通道的内侧壁,分别通过潜伏式浇口与位于后模2内的热流道相通,进胶直通道的端口与前模型腔11的边缘沿开模方向的垂直距离不小于3.5mm。

35.合模后,热流道内的流料经过潜伏式浇口进入进胶直通道内,并经由进胶直通道的端口注射到注塑腔内,注塑腔内成型的注塑件与ins膜片融合为一体,注塑完成后,在进胶直通道内成型的筋片4与注塑件6为一体结构,筋片4距离ins膜片边缘至少3mm,如果距离太近,进胶时料流会导致ins膜片起皱变形,因此,在筋片4距离ins膜片边缘大于3mm,可避免ins膜片起皱变形,提高成品率。

36.所述后模2上设有顶出机构,开模后,位于后模2上的顶出机构顶出成型于注塑腔内的注塑件6,与注塑件6一体结构的筋片4脱出进胶直通道,后期需要裁减掉筋片。

37.本实用新型中未述及的部分采用或借鉴已有技术即可实现。

38.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

39.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

40.当然,上述说明并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。