1.本发明涉及电池技术领域,特别是涉及一种电池故障检测方法及电池故障检测装置。

背景技术:

2.随着社会的发展和人们对环保越来越重视,电动汽车得到了越来越广泛的应用,随着全球新能源汽车的发展,其保有量大幅上升。而动力电池作为电动汽车的能量源,其安全性也显得尤为重要。然而,近年来屡见因动力电池热失控而引起新能源汽车起火事故,已经严重影响以锂离子动力电池为储能装置的新能源汽车的大力推广。

3.导致锂离子动力电池发生热失控的原因较多,其中内短路和析锂是重要的两个诱发因素。传统的内短路监控及检测方法为被动的监控温升速率、压降速率、气体监测等,该类方式滞后性比较大,当监控到异常时已基本上无法避免热失控的发生,存在极大的安全隐患;同时部分传统检测方法所需的检测装置较多、且需要线下进行,无法进行在线检测。传统的析锂检测方法,通过充放电效率、dv/dt等检测灵敏性较差,在整车上应用过程中不好实现监控。

技术实现要素:

4.本发明实施例的目的是提供一种能主动、及时、实时检测析锂和内短路发生,更好地监控析锂和内短路产生的电池故障检测方法及电池故障检测装置。

5.本发明实施例提供一种电池故障检测方法,包括:

6.对电池包进行充电,在充电过程中间歇性地对电池包短时放电,并在充放电过程中获取电芯的充放电特征参数;

7.处理所述电芯的充放电特征参数,得到电芯特征值;

8.识别所述电芯特征值,判断所述电芯特征值是否异常,当所述电芯特征值有异常时,判断为电芯故障。

9.其中一实施例中,所述识别所述电芯特征值,判断所述电芯特征值是否异常的步骤具体为:将所述电芯特征值与标准电芯特征值比较,当所述电芯特征值与所述标准电芯特征值不一致时,判断为所述电芯特征值异常,其中所述标准电芯特征值为所述电芯正常时的电芯特征值

10.其中一实施例中,所述电芯为多个,所述识别所述电芯特征值,判断所述电芯特征值是否异常的步骤具体为:比较所述多个电芯的所述电芯特征值,当任意两个所述电芯的所述电芯特征值之差大于预设值时,判断为其中一个或多个所述电芯的所述电芯特征值异常。

11.其中一实施例中,所述电池包的生命周期包括使用初期和使用中后期,所述电池故障检测方法还包括步骤:

12.对所述电池包进行充电,在充电过程中间歇性地对电池包短时放电,并在充放电

过程中获取电芯的充放电特征参数的步骤包括:在所述电池包的所述使用初期对所述电池包进行充电,在充电过程中间歇性地对所述电池包短时放电,并在充放电过程中获取所述电芯的初始充放电特征参数;以及,在所述电池包的所述使用中后期,对所述电池包进行充电,在充电过程中间歇性地对所述电池包短时放电,并在充放电过程中获取所述电芯的当前充放电特征参数;

13.处理所述电芯的所述充放电特征参数,得到电芯特征值的步骤包括:处理所述电芯的所述初始充放电特征参数和所述当前充放电特征参数,分别得到初始电芯特征值和当前电芯特征值;

14.识别所述电芯特征值,判断所述电芯特征值是否异常,当所述电芯特征值有异常时,判断为电芯故障的步骤包括:将所述当前电芯特征值与所述初始电芯特征值比较,当所述当前电芯特征值与所述初始电芯特征值不一致时,判断为所述当前电芯特征值异常,当所述当前电芯特征值有异常时,判断为电芯故障。

15.其中一实施例中,在充电过程中间歇性地对电池包短时放电具体为:充电至设定的每个电池荷电状态后进行放电;或者,在每步阶梯充电结束后进行放电;或者,每隔预设时间段进行放电。

16.其中一实施例中,所述处理电芯的充放电特征参数,得到电芯特征值的步骤具体包括:

17.获取每次放电后的反弹电压和当前的电池荷电状态,并建立反弹电压与电池荷电状态的关系;

18.对所述反弹电压与电池荷电状态的关系进行修正,得到修正后的反弹电压与电池荷电状态的关系;

19.根据修正后的所述反弹电压与电池荷电状态的关系获得所述电芯特征值。

20.其中一实施例中,所述反弹电压与电池荷电状态的关系为反弹电压

‑

电池荷电状态关系曲线,所述修正后的反弹电压与电池荷电状态的关系为修正后的反弹电压

‑

电池荷电状态关系曲线,所述电芯特征值包括所述修正后的反弹电压

‑

电池荷电状态关系曲线的斜率、截距和相关系数。

21.其中一实施例中,所述电池故障检测方法还包括当电芯故障时对安装有包括所述电芯的电池包的设备进行处理。

22.本发明实施例还提供一种电池故障检测装置,包括:

23.充电控制单元,用于对电池包进行充电,并控制在充电过程中间歇性地对电池包短时放电;

24.采集单元,用于获取电芯的充放电特征参数;

25.数据处理单元,用于处理所述电芯的充放电特征参数,得到电芯特征值;以及,

26.故障诊断单元,用于识别所述电芯特征值,判断所述电芯特征值是否异常,当所述电芯特征值有异常时,判断为电芯故障。

27.其中一实施例中,所述故障诊断单元判断所述电芯特征值是否异常具体为:将所述电芯特征值与标准电芯特征值比较,当所述电芯特征值与所述标准电芯特征值不一致时,判断为所述电芯特征值异常,其中,所述标准电芯特征值为所述电芯正常时的电芯特征值;或者,

28.所述电芯为多个,所述采集单元用于获取所述多个电芯的所述充放电特征参数;所述数据处理单元用于处理所述多个电芯的所述充放电特征参数,得到所述多个电芯的所述电芯特征值;所述故障诊断单元判断所述电芯特征值是否有异常具体包括:比较所述多个电芯的所述电芯特征值,当任意两个所述电芯的所述电芯特征值之差大于预设值时,判断为其中一个或多个所述电芯的所述电芯特征值异常;或者,

29.所述电池包的生命周期包括使用初期和使用中后期,所述充电控制单元在电池包的所述使用初期和所述使用中后期用于对电池包进行充电,并控制在充电过程中间歇性地对电池包短时放电;所述采集单元用于获取电芯在所述使用初期的充放电特征参数和所述使用中后期的充放电特征参数;所述数据处理单元用于处理所述电芯在所述使用初期的充放电特征参数和所述使用中后期的充放电特征参数,得到电芯的初始电芯特征值和当前电芯特征值;所述故障诊断单元用于将所述当前电芯特征值与所述初始电芯特征值比较,当所述当前电芯特征值与所述初始电芯特征值不一致时,判断为所述当前电芯特征值异常,当所述当前电芯特征值有异常时,判断为电芯故障。

30.本发明实施例的电池故障检测方法及电池故障检测装置中,可在充电过程中主动实时检测是否发生析锂、内短路等故障,全方位保护电芯安全,可将风险降到最低,且析锂、内短路检测有效性高,灵敏度高,同时数据处理简单,检测成本低,无需新增监控模块或零部件,并且通过在充电过程中增加放电程序,可改善电芯析锂状况。

附图说明

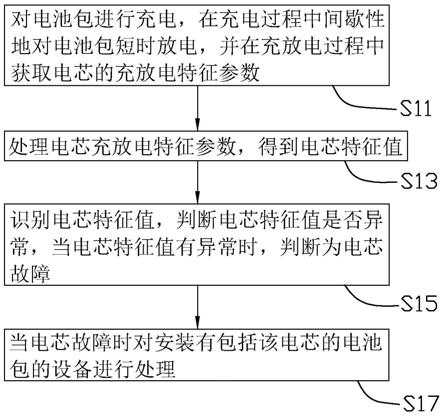

31.图1为本发明一实施例的电池故障检测方法的流程图。

32.图2为电池阶梯充电策略示意图。

33.图3为正常电芯的反弹电压

‑

电池荷电状态关系曲线示意图。

34.图4为析锂电芯的反弹电压

‑

电池荷电状态关系曲线示意图。

35.图5为本发明另一实施例的电池故障检测方法的流程图。

36.图6为本发明又一实施例的电池故障检测方法的流程图。

37.图7为本发明一实施例的电池故障检测装置的结构框图。

具体实施方式

38.为更进一步阐述本发明为达成预定发明目的所采取的技术方式及功效,以下结合附图及实施例,对本发明的具体实施方式、结构、特征及其功效,详细说明如后。

39.请参图1,为本发明一实施例的电池故障检测方法的流程图。在本实施例中,电池故障检测方法包括以下步骤:

40.s11,对电池包进行充电,在充电过程中间歇性地对电池包短时放电,并在充放电过程中获取电芯的充放电特征参数。充放电特征参数可包括电池核电状态(soc)和反弹电压。

41.具体地,在充电过程中间歇性地对电池包短时放电可以在充电至设定的每个电池荷电状态(soc)后,例如,可分别在充电至电池荷电状态为20%,30%,40%,50%,60%,70%,80%后进行放电。可以理解,在充电过程中间歇性地对电池包短时放电也可在每步阶梯充电结束后进行放电,其中以每种不同充电倍率进行充电为一步充电阶梯。放电的电流

范围可为1~500a,每次放电时间范围可为100ms~30s,且放电电流优选200a,放电时间优选5s。在其他实施例中,在充电过程中间歇性地对电池包短时放电还可每隔预设时间段进行放电。并且,每次放电的时间长短可以相同,也可以不同,例如,可每充电5分钟短时放电一次,也可第一次充电10分钟后短时放电一次,再充电8分钟后短时放电一次,接着充电6分钟后短时放电一次依次类推。

42.具体地,在一实施例中,阶梯充电策略可以如图2所示。在此阶梯充电策略中,soc值越大则充电倍率越低,例如当soc小于30%时,充电倍率为1.7c,当soc大于35%且小于40%时,充电倍率为1.5c。

43.具体地,在充放电过程中可采集电芯的电流、时间、充电工序中的最低电压和最高电压、放电工序中的最低电压和反弹电压差等参数,并通过计算得到电池荷电状态(soc)和反弹电压。

44.电池荷电状态的计算公式可为:其中,i为电流,q为电量。电池在放电后通常会发生电压反弹,反弹后的电压为电压反弹值,且电压反弹值通常应当为电池在放电后静置一段时间后的电压,放电后且反弹前的电压为放电电压,反弹电压理论上应该为电压反弹值与放电电压之差。在本实施例中,取后一次充电阶段的最低电压作为电压反弹值,取前一次放电阶段的最低电压作为放电电压。反弹电压可通过后一次充电阶段的最低电压减去前一次放电阶段的最低电压之差获得,前一次放电阶段的最低电压具体可采集前一次放电阶段结束时的电压,后一次充电阶段的最低电压具体可采集后一次充电阶段开始时的电压。

45.s13,处理电芯的充放电特征参数,得到电芯特征值。

46.具体地,步骤s13具体以下步骤:

47.s132,获取每次放电后的反弹电压和当前的电池荷电状态,并建立反弹电压与电池荷电状态的关系。具体地,可根据反弹电压和电池荷电状态形成反弹电压

‑

电池荷电状态关系曲线。

48.s134,对反弹电压与电池荷电状态的关系进行修正,得到修正后的反弹电压与电池荷电状态的关系,具体地,修正后的反弹电压与电池荷电状态的关系可为修正后的反弹电压

‑

电池荷电状态关系曲线。具体地,可根据电池荷电状态(soc)与直流阻抗(dcr)的关系和直流阻抗(dcr)与电池健康状态(soh)的关系对反弹电压进行修正。例如,直流阻抗的值根据电池健康状态不同而不同,直流阻抗和电池健康状态的关系可预先测量获得,这样可根据当前电池健康状态获知当前电池荷电状态下的直流阻抗;在一种电芯中,当soc为30%时,dcr为0.43,反弹电压为v1,当soc为20%时,dcr为0.4,则soc为30%时的修正反弹电压v2=v1*(0.43/0.4)。简单来说,可根据直流阻抗(dcr)与电池健康状态(soh)的关系获得当前直流阻抗,再根据电池荷电状态(soc)与直流阻抗(dcr)的关系对不同电池荷电状态下的反弹电压进行修正。

49.s136,根据修正后的反弹电压与电池荷电状态的关系获得电芯特征值。具体地,电芯特征值包括修正后的反弹电压

‑

电池荷电状态关系曲线的斜率、截距和相关系数等。

50.s15,识别电芯特征值,判断电芯特征值是否异常,当电芯特征值有异常时,判断为

电芯故障,发生例如析锂或内短路等情况。具体地,可将电芯特征值与标准电芯特征值比较,当电芯特征值与标准电芯特征值不一致时,判断为电芯特征值异常。具体地,标准电芯特征值可通过预先测量获得,例如可对一个与被测电芯相同的正常的、未发生故障的电芯的电芯特征值进行测量,作为标准电芯特征值。

51.请参图3,为当电芯为正常电芯时的反弹电压

‑

电池荷电状态关系曲线图,l1和l2分别为未修正和修正后的曲线;请参图4,为当电芯为析锂电芯时的反弹

‑

电池荷电状态关系曲线图,l3和l4分别为未修正和修正后的曲线。可见,析锂电芯的修正后的曲线的截距明显小于正常电芯的修正后的曲线的截距,因此根据截距即可判断是否发生析锂。而对于内短路电芯,从机理上分析,由于充电过程中,充电至不同soc的极片膨胀不一致,导致电芯内短路的程度不一致,意味着不同soc段对电芯电压反弹差的影响不一致,内短路电芯的反弹电压差与soc拟合的线性度会产生影响,可见,根据反弹电压即可判断是否发生内短路。

52.s17,当电芯故障时对安装有包括该电芯的电池包的设备进行处理。具体地,对设备进行处理时,可发送信息推送、离线检查等。

53.本实施例的电池故障检测方法是将电芯的电芯特征值与标准电芯特征值比较,可以理解,其可将一个电芯的电芯特征值与标准电芯特征值比较,也可将多个电芯各自的电芯特征值分别与标准电芯特征值比较,因此,本实施例的电池故障检测方法可用于检测一个电芯是否故障,也可用于同时检测多个电芯是否故障。

54.本发明的电池故障检测方法,可在充电过程中主动实时检测是否发生析锂、内短路等故障,全方位保护电芯安全,可将风险降到最低,且析锂、内短路检测有效性高,灵敏度高,同时数据处理简单,检测成本低,无需新增监控模块或零部件,并且通过在充电过程中增加放电程序,可改善电芯析锂状况。

55.图5为本发明另一实施例的电池故障检测方法流程图。请参图5,在另一实施例中,该电池故障检测方法可用于检测多个电芯析锂、内短路的情况,其包括以下步骤:

56.s31,对电池包进行充电,在充电过程中间歇性地对电池包短时放电,并在充放电过程中获取多个电芯的充放电特征参数。充放电特征参数可包括电池核电状态(soc)和反弹电压。

57.步骤s31中获取电芯的充放电特征参数的方法可以和步骤s11中获取电芯的充放电特征参数的方法相同,在此不再赘述。不同之处包括步骤s31中需要获取多个电芯的充放电特征参数。

58.s33,处理多个电芯的充放电特征参数,得到多个电芯的电芯特征值。

59.步骤s33中得到电芯的电芯特征值的方法可以和步骤s13中获取电芯的电芯特征值的方法相同,在此不再赘述。不同之处包括步骤s33中需要获取多个电芯的电芯特征值。

60.s35,识别多个电芯的电芯特征值,判断是否有电芯特征值异常的电芯,当其中一个或多个电芯的电芯特征值有异常时,判断为该一个或多个电芯故障,发生例如析锂或内短路等情况。

61.具体地,步骤s35中,比较多个电芯的电芯特征值,当任意两个所述电芯的所述电芯特征值之差大于预设值时,判断为其中一个或多个所述电芯的所述电芯特征值异常。需要说明的是,即使是两个相同的正常电芯,其电芯特征值也不可避免地存在一定的差异,只要这个差异在正常的误差范围内,仍然认为电芯特征值是正常的。例如,如图3和图4所示,

正常电芯的反弹电压

‑

电池荷电状态关系曲线的横截距为1.84,异常电芯的反弹电压

‑

电池荷电状态关系曲线的横截距为1.61,相差0.23,0.23的差值就是超出了正常的误差范围。

62.s37,当电芯故障时对安装有包括该电芯的电池包的设备进行处理。具体地,对设备进行处理时,可发送信息推送、离线检查等。

63.图6为本发明又一实施例的电池故障检测方法流程图。请参图5,在又一实施例中,该电池故障检测方法可用于检测同一电芯在其整个生命周期的析锂、内短路的情况,电芯的整个生命周期包括使用初期和使用中后期,该电池故障检测方法包括以下步骤:

64.s51,在电池包的使用初期对电池包进行充电,在充电过程中间歇性地对电池包短时放电,并在充放电过程中获取电芯的初始充放电特征参数。

65.步骤s51中获取电芯的充放电特征参数的方法可以和步骤s11中获取电芯的充放电特征参数的方法相同,在此不再赘述。不同之处包括步骤s51中获取的是在电池包处于使用初期时电芯的充放电特征参数。

66.s52,处理电芯初始充放电特征参数,得到初始电芯特征值。

67.步骤s52中得到电芯的电芯特征值的方法可以和步骤s13中获取电芯的电芯特征值的方法相同,在此不再赘述。不同之处包括步骤s52中得到的是电池包处于使用初期时的电芯特征值。

68.初始电芯特征值是在使用初期的电芯特征值,电芯的使用初期是指电芯第一次充放电时,或最初几次的充放电时,这时电芯使用次数较少,一般没有发生析锂或内短路等故障,此时的电芯特征值应当是初始电芯特征值。

69.s54,在电池包的使用中后期对电池包进行充电,在充电过程中间歇性地对电池包短时放电,并在充放电过程中获取电芯的当前充放电特征参数。

70.步骤s54中获取电芯的当前充放电特征参数的方法可以和步骤s11中获取电芯的充放电特征参数的方法相同,在此不再赘述。

71.s55,处理电芯的当前充放电特征参数,得到当前电芯特征值。

72.步骤s55中得到电芯的当前电芯特征值的方法可以和步骤s13中获取电芯的电芯特征值的方法相同,在此不再赘述。

73.s57,识别当前电芯特征值,判断当前电芯特征值是否异常,当当前电芯特征值有异常时,判断为该电芯故障。识别电芯特征值,判断电芯特征值是否异常具体包括:比较当前电芯特征值与初始电芯特征值,判断当前电芯特征值与初始电芯特征值是否一致,当当前电芯特征值与初始电芯特征值不一致时,则说明当前电芯特征值异常,说明此时电芯出现析锂、内短路等故障。可以理解,当前电芯特征值与初始电芯特征值一致,并不是完全相等,可以允许有一定的误差范围。

74.s59,当电芯故障时对安装有包括该电芯的电池包的设备进行处理。

75.通过本实施例,可以在整车使用服务周期内几乎做到实时对电池包进行检测,监控析锂、内短路的发生,将风险降到最低。

76.可以理解,对于电池包而言,可采用图5所示实施例的电池包故障检测方法和图6所示实施例的电池包故障检测方法中同时对电池包进行故障检测,这样可使检测更为可靠,以及时分辨出析锂、内短路等故障的发生。

77.请参图7,本发明还提供一种电池故障检测装置,其包括:

78.充电控制单元71,用于对电池包进行充电,并控制在充电过程中间歇性地对电池包短时放电。具体地,在充电过程中间歇性地对电池包短时放电可以在充电至设定的每个电池荷电状态(soc)后,例如,可分别充电至电池荷电状态为20%,30%,40%,50%,60%,70%,80%后进行放电。可以理解,在充电过程中间歇性地对电池包短时放电也可在每步阶梯充电结束后进行放电,以每种不同充电倍率进行充电为一步充电阶梯。放电的电流范围可为1~500a,放电时间范围可为100ms~30s,且放电电流优选200a,放电时间优选5s。在其他实施例,在充电过程中间歇性地对电池包短时放电还可每隔预设时间段进行放电。并且,每次放电的时间长短可以相同,也可以不同,例如,每充电5分钟短时放电一次,或者,第一次充电10分钟后放电一次,再充电8分钟后放电一次,接着充电7分钟后放电一次等等。

79.具体地,在一实施例中,阶梯充电策略可以如图2所示。在此阶梯充电策略中,soc值越大则充电倍率越低,例如当soc小于30%时,充电倍率为1.7,当soc大于35%且小于40%时,充电倍率为1.5。

80.采集单元73,用于获取电芯的充放电特征参数。具体地,在充放电过程中可采集电芯的电流、时间、充电工序中的最低电压和最高电压、放电工序中的最低电压、反弹电压差等参数,并通过计算得到电池荷电状态(soc)和反弹电压。

81.电池荷电状态的计算公式可为:其中,i为电流,q为电量。电池在放电后通常会发生电压反弹,反弹后的电压为电压反弹值,且电压反弹值通常应当为电池在放电后静置一段时间后的电压,放电后且反弹前的电压为放电电压,反弹电压理论上应该为电压反弹值与放电电压之差。在本实施例中,取后一次充电阶段的最低电压作为电压反弹值,取前一次放电阶段的最低电压作为放电电压。反弹电压可通过后一次充电阶段的最低电压减去前一次放电阶段的最低电压之差获得,前一次放电阶段的最低电压具体可采集前一次放电阶段结束时的电压,后一次充电阶段的最低电压具体可采集后一次充电阶段开始时的电压。

82.数据处理单元75,用于处理电芯的充放电特征参数,得到电芯特征值。具体地,数据处理单元75用于获取每次放电后的反弹电压和当前的电池荷电状态,并建立反弹电压与电池荷电状态的关系,数据处理单元75还用于对反弹电压与电池荷电状态的关系进行修正,得到修正后的反弹电压与电池荷电状态的关系,并根据修正后的反弹电压与电池荷电状态的关系获得电芯特征值。

83.具体地,可根据反弹电压和电池荷电状态形成反弹电压

‑

电池荷电状态关系曲线,如图3中曲线l1。具体地,修正后的反弹电压与电池荷电状态的关系可为修正后的反弹电压

‑

电池荷电状态关系曲线,如图3中曲线l2。具体地,可根据soc/dcr数据和dcr/soh数据对反弹电压进行修改。例如,在一种电芯中,当soc为30%时,dcr为0.43,反弹电压为v1,当soc为20%时,dcr为0.4,则soc为30%时的修正反弹电压v2=v1*(0.43/0.4)。其中,其中,dcr为直流阻抗,soh为电池健康状态,直流阻抗的值根据电池健康状态不同而不同,直流阻抗和电池健康状态的关系可预先测量获得,这样可根据不同的电池健康状态获知不同电池荷电状态下的直流阻抗。电芯特征值包括修正后的反弹电压

‑

电池荷电状态关系曲线的斜率、截距和相关系数等。

84.故障诊断单元77,用于识别电芯特征值,判断电芯特征值是否异常,当电芯特征值有异常时,判断为电芯故障,发生例如析锂或内短路等情况。具体地,故障诊断单元77内还预设有标准电芯特征值,其具体用于将电芯特征值与标准电芯特征值比较,当电芯特征值与标准电芯特征值不一致时,判断为电芯特征值异常。具体地,标准电芯特征值可通过预先测量获得,例如可对一个与被测电芯相同的、正常的、未发生故障的电芯的电芯特征值进行测量,作为标准电芯特征值。

85.控制单元79,用于对安装有包括该电芯的电池包的设备进行处理,例如发送信息推送、离线检查等。

86.本实施例的电池故障检测装置可用于检测多个电芯析锂、内短路的情况。此时,采集单元73,用于采集多个不同电芯的充放电特征参数,数据处理单元75用于处理多个不同电芯的充放电特征参数,得到多个不同电芯的电芯特征值,故障诊断单元77用于识别多个电芯的电芯特征值,判断是否有电芯特征值异常的电芯,当一个或多个电芯的电芯特征值异常时,判断为该一个或多个电芯故障发生例如析锂或内短路等情况。具体地,故障诊断单元77具体用于比较多个电芯的电芯特征值,当任意两个所述电芯的所述电芯特征值之差大于预设值时,判断为其中一个或多个所述电芯的所述电芯特征值异常。

87.本实施例的电池故障检测装置还可用于检测同一电芯在其整个生命周期的析锂、内短路的情况。电池包包括使用初期和使用中后期。此时,采集单元73用于获取电芯在使用初期的充放电特征参数和当前充放电特征参数,数据处理单元75用于处理电芯在使用初期的充放电特征参数和当前充放电特征参数,得到电芯的初始电芯特征值和当前电芯特征值,故障诊断单元77用于将电芯特征值与初始电芯特征值比较,当电芯特征值与初始电芯特征值不一致时,判断为电芯特征值异常,当电芯特征值有异常时,判断为该电芯故障发生例如析锂或内短路等情况。

88.以上仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。