1.本发明涉及管道设备维护保养领域,具体涉及一种管道机器人。

背景技术:

2.高附加值(运输管道、特殊用途管道)小管径(80

‑

400mm)的管内维护清洗防护处理是业内难题,这类管道对内壁物质的状态要求高,比如在更换运输物质时需要将上次运输物质清洗干净,又如运输过程产生的顽固杂质会对整体系统的运行带来风险,故需要定期对管内进行清洗防护作业。

3.传统管道内壁的清洗形式主要为喷砂打磨等物理清洗形式,对于高附加值的管道而言,大面清洗作业在清洗的同时也会对管内壁基材底漆造成不可逆的损害,尤其在小管径(80

‑

400mm)的情况下,人工无法观察到管内具体情况判断内部具体的损坏程度和具体位置,只能全覆盖的进行打磨作业,导致管道整体寿命降低,且需要长时间离线完成清洗作业。

4.传统的激光清洗相对比喷砂打磨的物理清洗方式在这个环境下有一定优势,可以在较小或不损失基材的情况下完成对管内壁的清洗作业,但也有诸多问题,最主要的为:清洗方向:1、激光组件(4)设备镜头组较大,在小管径(80

‑

400mm)内作业下无法放置到管道内实现清洗作业;2、激光清洗需要将聚焦点控制到表面才能完成清洗作业,环形面无法保证每个位置都在聚焦点上,使得清洗效率降低;3、激光清洗过程中产生大量烟雾,在密闭的管内对激光产生遮挡从而降低清洗的效率;4、传统激光清洗无法自主区分损坏表面,会将损坏表面和未受损坏表面同时清洗,导致管道寿命下降。

5.防护方向:传统管道内防护方式为喷涂等物理附着的形式,在小管径内(80

‑

400mm)情况下,现有方式采用软管加喷涂嘴的形式人工或设备插入到管道内,因无法对管道内具体的清洗部位做识别判断,只能全程喷涂覆盖,会导致喷涂涂料的大量浪费。

6.作业方向:1、传统设备清洗作业,需要人工操作和识别对应清洗位置,在小管径下人工无法有效观察管内清洗情况,只能使用将设备取出观察受损位置,设备放入清洗后取出设备再观察清洗情况调整后再放入设备清洗的形式;2、清洗设备xyr联动问题。

技术实现要素:

7.本发明所要解决的技术问题是提供一种管道机器人,以克服上述现有技术中的不

足。

8.本发明解决上述技术问题的技术方案如下:一种管道机器人,包括:通轴,其一端与动力组件相固定,其上和/或动力组件上可拆地设置喷涂枪头或激光组件;视觉识别模块,设置于动力组件上,用以采集管道管壁图像信息,并进行图像识别;主控单元,分别与视觉识别模块、动力组件电连接。

9.本发明的有益效果是:1)根据实际需求搭载喷涂枪头或激光组件,若搭载喷涂枪头,则对应外接涂料供给设备,若搭载激光组件,则对应外接激光输入设备,从而可完成管道内部自主防腐喷涂工作,或管道内部自主清洗工作;2)设备可实现作业过程远程实时监控;3)结合视觉技术,实现管道内壁智能定向清洗或喷涂,效率高,省电节能;4)可应用于直径80

‑

400mm的管道爬行。

10.在上述技术方案的基础上,本发明还可以做如下改进。

11.进一步,动力组件包括:轴杆,为中空状,其与通轴同心相连;机座,固定套装在轴杆上;弹簧座,通过衬套与轴杆配合同心;弹簧,布置于弹簧座背离机座的一端,且两端分别与弹簧座和轴杆相固定;多根主连杆,其一端与机座转动连接,另一端通过驱动机构连接主动轮;多根副连杆,其一端与弹簧座转动连接,另一端转动设置从动轮,且中部对应与各主连杆中部转动连接。

12.采用上述进一步的有益效果为:弹簧座可沿轴杆前后滑动,若滑动过程中有对弹簧进行压缩,那么弹簧对弹簧座提供反作用力,该轴向力使主连杆、副连杆之间的夹角发生变化,使得安装于副连杆末端的从动轮和安装于主连杆末端的主动轮拥有径向外力,该径向外力作用于管道内壁上为爬行提供摩擦力,同时通过该弹簧可以使得机器人能够应用于多种不同内径的管道中,采用单个弹簧控制,对外张力相同,在管道爬行过程中保证了设备的轴心稳定,避免出现卡死情况。

13.进一步,驱动机构包括:电机座,固定于主连杆的端部;电机,设置于电机座上,且与主控单元电连接;轴承总成,设置于电机座上;动力轴,与轴承总成中的轴承的内圈相固定,其两端分别固定主动轮;主动斜齿轮,固定于电机的输出轴上;从动斜齿轮,固定于动力轴上,并与主动斜齿轮相啮合。

14.采用上述进一步的有益效果为:结合斜齿轮传动实现驱动单元独立控制,设备故障互不影响,配件易更换。

15.进一步,激光组件包括:

转动振镜组件,可拆卸地设置于通轴的端部;激光头,设置于轴杆背离通轴的一端,并通过光纤与激光器相连;调焦组件,设置于通轴上,用以对从激光头射向转动振镜组件的激光进行调焦。

16.采用上述进一步的有益效果为:可以实现管道内部360度环形清洗;调焦组件的引入可满足不同直径管径的清洗需求。

17.进一步,激光组件还包括:多功能组件,设置于轴杆背离通轴的一端,并用以装夹激光头。

18.采用上述进一步的有益效果为:在根据清洗需求更换不同的激光头时,方便装夹。

19.进一步,转动振镜组件包括:第一无刷电机,可拆卸地同心设置于通轴的端部,并与主控单元电连接;二维振镜,其进光口与第一无刷电机的中孔同心相连。

20.采用上述进一步的有益效果为:激光光束可以穿过第一无刷电机的中孔后经二维振镜的进光口照射进二维振镜内,经过第一无刷电机旋转光束可以精准照射在管道内壁需要清洗处,另外,二维振镜的高频转动形成面状激光输出。

21.进一步,管道机器人还包括:风机排烟组件,设置于通轴上。

22.采用上述进一步的有益效果为:实现了跟随式自动排烟排尘,避免降低清洗效率。

23.进一步,风机排烟组件包括:第二无刷电机,可拆卸地同心设置于通轴的端部,且第一无刷电机与第二无刷电机同心相连,并与主控单元电连接;扇叶支座,与第二无刷电机相固定;多片扇叶,均布固定于扇叶支座上。

24.采用上述进一步的有益效果为:可与转动振镜组件同轴布置,且不影响转动振镜组件工作。

25.进一步,调焦组件包括:螺旋导槽座,与通轴外侧同心配合;镜片座,安装于通轴内,并与通轴同轴滑动配合;第一镜片,安装于镜片座上;第二镜片,安装于通轴内,并处于第一镜片与转动振镜组件之间;手柄套,设置于螺旋导槽座外;滑动销,其一端与镜片座相固定,另一端穿过通轴上的条孔卡于螺旋导槽座中。

26.采用上述进一步的有益效果为:结构简单,调焦方便。

27.进一步,喷涂枪头上成环状分布多个喷射孔;喷涂枪头设置于通轴背离动力组件的一端;喷涂枪头与通轴连通,通轴内设置与主控单元电连接的阀门,通轴背离动力组件的一端通过喷涂管与喷涂机连通;喷涂机通过供料管与供料容器连通;喷涂机通过气管与气源连通。

28.采用上述进一步的有益效果为:稳定的实现360

°

喷涂作业。

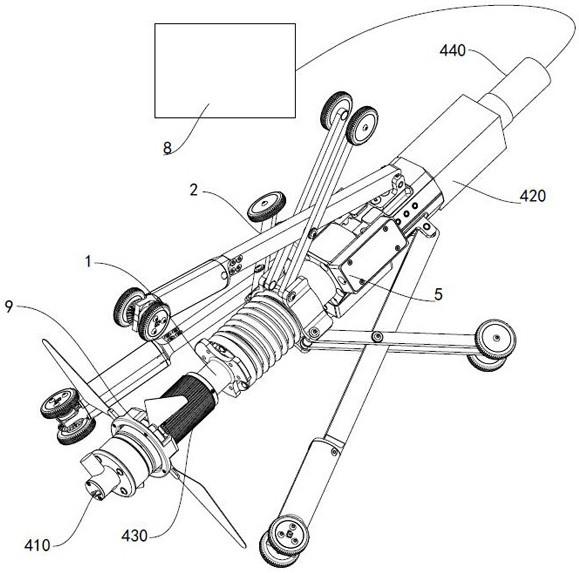

附图说明

29.图1为本发明所述管道机器人用于激光清洗工作的电路图;图2为本发明所述管道机器人用于喷涂工作的电路图;图3为本发明所述管道机器人用于激光清洗工作的结构图;图4为本发明所述管道机器人用于喷涂工作的结构图;图5为本发明所述管道机器人用于喷涂工作的应用图;图6为本发明所述动力组件的结构图;图7为本发明所述驱动机构的结构图;图8为本发明所述调焦组件的结构图;图9为本发明所述转动振镜组件的结构图;图10为本发明所述风机排烟组件的结构图;图11为本发明所述视觉识别模块的结构图。

30.附图中,各标号所代表的部件列表如下:1、通轴,110、条孔,2、动力组件,210、轴杆,220、机座,230、弹簧座,240、弹簧,250、主连杆,260、驱动机构,261、电机座,262、电机,263、轴承总成,264、动力轴,265、主动斜齿轮,266、从动斜齿轮,270、主动轮,280、副连杆,290、从动轮,3、喷涂枪头,4、激光组件,410、转动振镜组件,411、第一无刷电机,412、二维振镜,420、多功能组件,430、调焦组件,431、螺旋导槽座,432、镜片座,433、手柄套,434、滑动销,435、第一镜片,436、第二镜片,440、激光头,5、视觉识别模块,510、高清摄像头,520、图像识别对比模块,6、主控单元,7、人机交互模块,8、激光器,9、风机排烟组件,910、第二无刷电机,920、扇叶支座,930、扇叶,10、阀门,11、喷涂管,12、喷涂机,13、供料管,14、供料容器,15、气管,16、气源。

具体实施方式

31.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

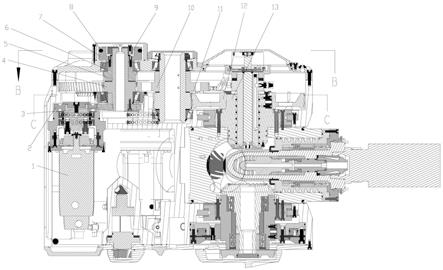

32.实施例1如图1、图3所示,一种管道机器人,包括:通轴1、动力组件2、激光组件4、视觉识别模块5和主控单元6;通轴1的一端与动力组件2相固定,通轴1上和/或动力组件2上可拆地设置激光组件4;视觉识别模块5设置于动力组件2上,视觉识别模块5用以采集管道管壁图像信息,并进行图像识别分析,以判断是否存在异常部位;视觉识别模块5的信号输出端与主控单元6的信号输入端电连接,动力组件2的信号输入端与主控单元6的信号输出端电连接,机器人用于管道激光清洗工作。

33.实施例2如图6、图7所示,本实施例为在实施例1的基础上所进行的进一步优化,其具体如下:动力组件2包括:轴杆210、机座220、弹簧座230、弹簧240、主连杆250、副连杆280、驱动机构260、主动轮270、从动轮290;

轴杆210为中空状,轴杆210与通轴1同心相连;机座220固定套装在轴杆210上;弹簧座230通过衬套与轴杆210配合同心;弹簧240布置于弹簧座230背离机座220的一端,且弹簧240的两端分别与弹簧座230和轴杆210相固定;主连杆250的一端与机座220转动连接,主连杆250的另一端通过驱动机构260连接主动轮270,驱动机构260用以驱动主动轮270转动;副连杆280的一端与弹簧座230转动连接,副连杆280的另一端转动设置从动轮290,而且副连杆280的中部与主连杆250的中部转动连接;驱动机构260的信号输入端与主控单元6的信号输出端电连接。

34.通常情况下,与每根主连杆250相连的副连杆280的数量为两根;主连杆250的数量为至少三根,且所有主连杆250环绕轴杆210等角度分布,而副连杆280的数量为主连杆250的数量的两倍。

35.弹簧座230可沿轴杆210前后滑动,若滑动过程中有对弹簧240进行压缩,那么弹簧240对弹簧座230提供反作用力,该轴向力使主连杆250、副连杆280之间的夹角发生变化,使得安装于副连杆280末端的从动轮290和安装于主连杆250末端的主动轮270拥有径向外力,该径向外力作用于管道内壁上为机器人爬行提供摩擦力,同时通过该弹簧240可以使得机器人能够应用于多种不同内径的管道中,采用单个弹簧240控制,可以确保机器人在管道内部爬行过程的稳定性,避免出现卡死情况。

36.实施例3如图7所示,本实施例为在实施例2的基础上所进行的进一步优化,其具体如下:驱动机构260包括:电机座261、电机262、轴承总成263、动力轴264、主动斜齿轮265和从动斜齿轮266;电机座261固定于主连杆250的端部;电机262设置于电机座261上,电机262的信号输入端与主控单元6的信号输出端电连接;轴承总成263设置于电机座261上;动力轴264与轴承总成263中的轴承的内圈相固定,而动力轴264的两端分别固定两个主动轮270;主动斜齿轮265固定于电机262的输出轴上;从动斜齿轮266固定于动力轴264上,并且从动斜齿轮266与主动斜齿轮265相啮合。

37.当电机262启动后,将会通过主动斜齿轮265、从动斜齿轮266促使动力轴264转动,而在动力轴264转动后,将会带动主动轮270转动,从而实现在管道内行走;当然,在实际设计过程中,并不排除采用链轮传动,带轮传动等代替主动斜齿轮265、从动斜齿轮266。

38.实施例4如图1、图3、图9所示,本实施例为在实施例1或2或3的基础上所进行的进一步优化,其具体如下:

激光组件4包括:转动振镜组件410、调焦组件430和激光头440;其中,转动振镜组件410可拆卸地设置于通轴1的端部,;激光头440设置于轴杆210背离通轴1的一端,并且激光头440通过光纤与激光器8相连;调焦组件430设置于通轴1上,调焦组件430用以对从激光头440射向转动振镜组件410的激光进行调焦;激光器8通过光纤向激光头440发射激光,从激光头440所发射出的激光射向调焦组件430,经调焦组件430调焦后射向转动振镜组件410,最终再经转动振镜组件410射向管道的管壁,以实现激光清洗。

39.实施例5如图3所示,本实施例为在实施例4的基础上所进行的进一步优化,其具体如下:激光组件4还包括:多功能组件420,多功能组件420设置于轴杆210背离通轴1的一端,并用以装夹激光头440;多功能组件420类似于一个工装,以方便装夹不同规格的激光头440。

40.实施例6如图3、图9所示,本实施例为在实施例4的基础上所进行的进一步优化,其具体如下:转动振镜组件410包括:第一无刷电机411和二维振镜412;第一无刷电机411同心设置于通轴1的端部,所谓同心指代第一无刷电机411的中孔与通轴1的内孔同心,第一无刷电机411与主控单元6电连接;二维振镜412的进光口与第一无刷电机411的中孔同心相连;激光光束可以穿过第一无刷电机411的中孔后经二维振镜412的进光口照射进二维振镜412内,经过第一无刷电机411旋转光束可以精准照射在管道内壁异常部位,另外,经过二维振镜412的高频转动形成面状激光输出,第一无刷电机411旋转,以此结合动力组件2的前后运动完成管道内壁的清洗。

41.实施例7如图3、图10所示,本实施例为在实施例6的基础上所进行的进一步优化,其具体如下:管道机器人还包括:风机排烟组件9;风机排烟组件9设置于通轴1上。

42.实施例8如图10所示,本实施例为在实施例7的基础上所进行的进一步优化,其具体如下:风机排烟组件9包括:第二无刷电机910、扇叶支座920和多片扇叶930;第二无刷电机910同心设置于通轴1的端部,且第一无刷电机411与第二无刷电机910同心相连,所谓同心指代第二无刷电机910的中孔与通轴1的内孔同心,第二无刷电机910的中孔与第一无刷电机411的中孔同心,这样第二无刷电机910在工作时,不影响激光光束射向二维振镜412;扇叶支座920与第二无刷电机910相固定;多片扇叶930均布固定于扇叶支座920上,扇叶支座920上所安装的扇叶930的数量

可以为两片、三片、四片等,图中示出的为四片,扇叶930可以通过螺丝销固定于扇叶支座920上;第二无刷电机910旋转带动扇叶支座920旋转,从而促使扇叶930绕中心转动,形成轴向风,轴向的空气流动将激光清洗后的粉尘吹出管道。

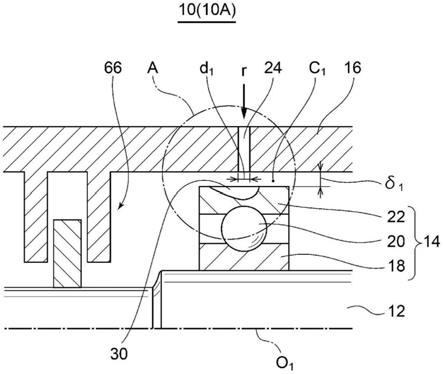

43.实施例9如图8所示,本实施例为在实施例4~8任一实施例的基础上所进行的进一步优化,其具体如下:调焦组件430包括:螺旋导槽座431、镜片座432、手柄套433、滑动销434、第一镜片435和第二镜片436;螺旋导槽座431与通轴1外侧同心配合;镜片座432安装于通轴1内,并且镜片座432与通轴1同轴滑动配合;第一镜片435安装于镜片座432上;第二镜片436安装于通轴1内,并且第二镜片436处于第一镜片435与转动振镜组件410之间;手柄套433设置于螺旋导槽座431外;滑动销434的一端与镜片座432相固定,滑动销434的另一端穿过通轴1上的条孔110卡于螺旋导槽座431中,条孔110的长度方向与激光光束同向;手动旋转手柄套433,螺旋导槽座431连带旋转运动,同时滑动销434沿着螺旋导槽上下滑动,镜片座432在滑动销434的带动下前后移动,通过该方法实现第一镜片435的前后移动调焦;在实际过程中,并不排除采用自动调焦,此时,则可以利用直线移动机构取代螺旋导槽座431、手柄套433,直线移动机构可以为电推杆等。

44.实施例10如图2、图4、图5所示,一种管道机器人,包括:通轴1、动力组件2、喷涂枪头3、视觉识别模块5和主控单元6;其中,动力组件2固定于通轴1的一端,而通轴1上设置喷涂枪头3;视觉识别模块5设置于动力组件2上,视觉识别模块5用以采集管道管壁图像信息,并进行图像识别分析,以判断管壁待喷涂部位;视觉识别模块5的信号输出端与主控单元6的信号输入端电连接,动力组件2的信号输入端与主控单元6的信号输出端电连接,则机器人用于管道喷涂工作。

45.实施例11如图2、图4、图5所示,本实施例为在实施例2或3或10的基础上所进行的进一步优化,其具体如下:喷涂枪头3上成环状分布多个喷射孔,以便于实现360

°

喷涂作业;喷涂枪头3设置于通轴1背离动力组件2的一端,喷涂枪头3与通轴1连通,通轴1内设置与主控单元6电连接的阀门10,通轴1背离动力组件2的一端通过喷涂管11与喷涂机12连通;喷涂机12通过供料管13与供料容器14连通;喷涂机12通过气管15与气源16连通;

喷涂机12通过喷涂管11将涂料送至阀门10处,阀门10打开向喷涂枪头3供给涂料。

46.实施例12如图1、图2、图11所示,本实施例为在实施例1~11任一实施例的基础上所进行的进一步优化,其具体如下:视觉识别模块5包括:高清摄像头510和图像识别对比模块520;多组高清摄像头510环绕分布在动力组件2上,高清摄像头510用以采集管道内管壁的图像信息,实现360

°

管壁异常状态的识别;图像识别对比模块520的信号输入端与高清摄像头510的信号输出端电连接,以获取图像信息并进行图像对比分析;图像识别对比模块520的信号输出端则与主控单元6的信号输入端电连接;高清摄像头510选用自动补光功能的摄像头。

47.图像识别技术的过程分以下几步:信息的获取、预处理、特征抽取和选择、分类器设计等。

48.高清摄像头510将管道内壁反射回的光信息转化为电信息,并将其转变为机器能够认识的信息,图像识别对比模块520对信息进行预处理,将其去噪、平滑、变换等,加强图像的重要特征,比如锈蚀和脏污的特征信息,然后根据前期特征库中已存储的特征模型对所获取的特征进行抽取和选择,同时,通过对图像识别对比模块520进行训练,得到对待管道内壁特殊信息的识别规则,通过此识别规则可以得到锈蚀脏污的特征分类,使图像识别技术能够得到更高的识别率。

49.管道内由补光光源照射在管道内壁,高清摄像头610捕捉管道内部画面,根据光洁面、锈蚀和油污面等对于光的反射差异,经过图像识别对比模块620的分析,计算出异常部位相对爬行机构坐标原点的相对坐标,异常部位如锈蚀或油污面,系统将坐标指令发送给主控单元6,其中主控单元6包含电机驱动控制、无刷电机控制、振镜启停控制、激光光源关断控制,主控单元6发送指令,动力组件2驱使整个机器人爬行,并进行相应工作。

50.此外,整个机器人还可以包括人机交互模块7,其中,人机交互模块7与主控单元6连接,并进行双向交互;图像识别对比模块520的信号输出端与人机交互模块7的信号输入端电连接,以显示所采集的图像信息。

51.工作时:人工将机器人放置于管道进口处,使动力组件2的各主动轮270、从动轮290均与管道内壁接触,其中动力组件2中的弹簧240提供主动轮270、从动轮290对管道内壁的压力,使机器人不打滑;主控单元6发送指令开启电机262,使机器人向前爬行;机器人向前爬行过程中视觉识别模块5实时采集管道内管壁图像信息,并进行图像识别分析,以获知异常部位;主控单元6发送指令开启第一无刷电机411,第一无刷电机411旋转一定角度将二维振镜412对准异常部位;主控单元6发送指令开启机器人末端安装的激光头,激光头发出的激光束经过调焦组件430的焦点聚集后照射入二维振镜412内,最终照射于管道内壁;

同时二维振镜412高频振动将光束转为二维光束输出,使得激光束在管道内部实现环形清洗,结合视觉识别模块5的图像识别实现二维激光智能定向清洗;同时,第二无刷电机910的转动带动扇叶930旋转形成向前的空气流动,将激光清洗形成的烟尘向前吹出管道,防止随意飘散的烟尘遮挡激光光路的同时,也避免了设备和管道内部积灰。

52.进行管道内部喷涂工作时,将激光组件4更换为喷涂枪头3,将原有与激光组件4匹配的通轴1更换为具有阀门10的通轴1,然后再对应组装喷涂管11、喷涂机12、供料管13、供料容器14、气管15、气源16即可,该机器人可实现多工种工作的快速切换。

53.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。