1.本发明涉及锰的氧化物制备技术领域,具体涉及一种硫酸锰溶液制备微纳米四氧化三锰的方法。

背景技术:

2.四氧化三锰(mn3o4)是一种重要的新型功能性材料,被广泛应用于新能源材料、磁性材料以及催化剂等领域。其中mn3o4作为锂离子电池正极材料锰酸锂的主要原料,其使用效果优于二氧化锰,mn3o4和锰酸锂具有相同的尖晶石结构,用杂质含量低的四氧化三锰为原料,在固相反应合成锰酸锂的过程中不存在剧烈的结构变化,引起的内应力更小,材料结构更加稳定,制备得到的锰酸锂性能更优异。mn3o4还是生产新一代软磁材料的主要原料,纳米mn3o4粒子,由于具有量子尺寸效应,在软磁铁氧材料方面展现出优异的性能,使用高纯的mn3o4作为原料可制备高品质的锰锌铁氧体,锰锌铁氧体广泛用于电子工业中。此外,mn3o4在化学工业上可用作多种反应的催化剂。mn3o4应用广泛,在国内外市场的需要量较大,是我国鼓励发展的高新技术材料产品,具有较高的商业价值。

3.随着纳米技术的快速发展,高分散性、尺寸均一的四氧化三锰纳米材料的制备与应用受到了研究者的广泛关注。目前mn3o4的制备方法主要有氧化法、焙烧法、水热法、溶剂法等。目前国内制备四氧化三锰多采用金属锰粉悬浮氧化法,其工艺过程是:将金属锰粉加入去离子水中制成一定固液比的悬浮液,加入铵盐作催化剂,在加热条件下通空气氧化,即可制备得到四氧化三锰。该工艺成熟简单,但受原料影响大,生产成本高,杂质含量高。焙烧法制备mn3o4多以锰氧化物、硫酸锰为原料,需要在高温条件下焙烧,制备条件苛刻,难以实现工业化生产。锰盐水热氧化法是将锰盐溶液中的锰离子水解沉淀成氢氧化锰,再加入氧化剂氧化制成四氧化三锰。该工艺成本低,易操作,可制备高比表面积、高纯mn3o4,但水热氧化体系制备的mn3o4颗粒易团聚、粒子尺寸较大,且存在硫含量高的问题。因此,这些方法都存在纯度、工艺、颗粒尺寸等问题。

技术实现要素:

4.针对现有技术的不足,本发明的目的是提供一种工艺简单,生产成本低,制备出的微纳米四氧化三锰的杂质含量低、分散性好、颗粒尺寸小、粒径可控的硫酸锰溶液制备微纳米四氧化三锰的方法。

5.为了实现上述目的,本发明采用的技术方案如下:一种硫酸锰溶液制备微纳米四氧化三锰的方法,包括以下步骤:(1)将电解金属锰片和纯水加入溶解槽中,再加入浓硫酸进行溶解,待电解金属锰片溶解完全后,再加入除杂剂进行除杂净化,过滤取滤液,得到硫酸锰溶液;(2)将纯水加入到反应釜中作为底液,加热升温至30~70℃,在搅拌条件下,将上述步骤(1)中制备得到的硫酸锰溶液及碱性沉淀剂的水溶液并流加入到反应釜中,同时加入氧化剂进行氧化;在反应过程中,通过调节碱性沉淀剂的水溶液的流速来控制反应体系

ph值在4.0~5.0之间,硫酸锰溶液加料完毕后,控制ph值不变,继续搅拌保温陈化,得到反应液;(3)将上述步骤(2)所得的反应液离心,得到四氧化三锰粗产品,用纯水洗涤四氧化三锰粗产品数次后放入烘箱中,在110~130℃下干燥6~15h,即得所述的微纳米四氧化三锰。

6.进一步地,所述步骤(1)中的电解金属锰片和纯水重量比为1:5~30。

7.进一步地,所述步骤(1)中的除杂净化包括除铁和除重金属两个步骤;除铁过程中,先用锰粉调节ph值至4.0~5.0,然后再加入过氧化氢搅拌,过氧化氢用量为每升的待处理溶液添加过氧化氢2~7g;除重金属过程中,选用的除重金属试剂为福美钠、硫化铵中的一种或两种,除重金属试剂的用量为每升的待处理溶液中添加除重金属试剂0.1~1g。

8.进一步地,所述步骤(2)中搅拌速度为300~800r/min。

9.进一步地,所述步骤(2)中的碱性沉淀剂的水溶液中的碱性沉淀剂为氢氧化钠、氨水中的一种或两种;所述碱性沉淀剂的浓度为1~10mol/l;所述碱性沉淀剂的水溶液含有分散剂,所述分散剂为乙醇、正丁醇、聚乙二醇、聚乙烯醇、十二烷基硫酸钠、十二烷基苯磺酸钠、羧甲基纤维素、sp

‑

80、聚二甲基硅氧烷、聚丙烯酸铵、乙酸乙酯、甘油、乙酸钠、硬脂酸中的任意一种或两种。

10.进一步地,所述碱性沉淀剂的水溶液中分散剂的浓度为1~20g/l。

11.进一步地,所述步骤(2)中的硫酸锰溶液流速为50~600ml/min。

12.进一步地,所述步骤(2)中硫酸锰溶液的加料时间为6~20h,陈化时间为5~10h。

13.进一步地,所述步骤(2)中硫酸锰溶液的加料时间为8~20h,陈化时间为6~10h。

14.进一步地,所述的微纳米四氧化三锰的粒度指标为:d50<2μm,mn≥70.5wt%,s≤1000ppm,fe≤50ppm,ca≤50ppm,mg≤50ppm,na≤50ppm,k≤50ppm,重金属≤10ppm。

15.本发明一种硫酸锰溶液制备微纳米四氧化三锰的方法,溶解电解金属锰片并进行除杂净化制备得到杂质含量低的硫酸锰溶液,再将硫酸锰溶液一步氧化制备四氧化三锰,通过对原材料杂质含量的控制,大大降低了产品的杂质含量;通过在碱性沉淀剂中添加分散剂抑制晶粒的生长,制备得到的微纳米四氧化三锰颗粒尺寸小,分散性好;该工艺操作简单,生产成本低,容易实现工业化生产;制备得到的微纳米四氧化三锰的粒度指标为:d50<2μm,mn≥70.5wt%,s≤1000ppm,fe≤50ppm,ca≤50ppm,mg≤50ppm,na≤50ppm,k≤50ppm,重金属≤10ppm。

附图说明

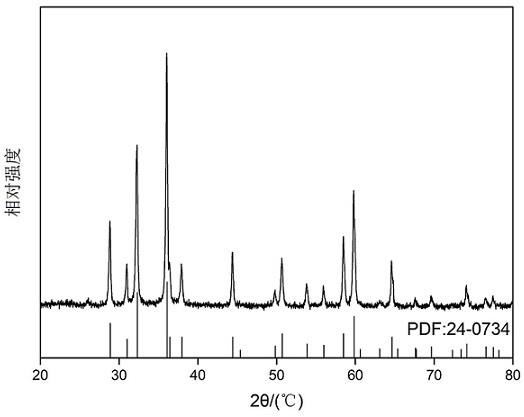

16.图1为本发明实施例1制得的微纳米四氧化三锰的xrd图。

17.图2为本发明实施例1制得的微纳米四氧化三锰的sem图。

18.图3为本发明实施例1制得的微纳米四氧化三锰的粒度图。

19.图4为本发明实施例2制得的微纳米四氧化三锰的sem图。

20.图5为本发明实施例2制得的微纳米四氧化三锰的粒度图。

21.图6为本发明实施例3制得的微纳米四氧化三锰的sem图。

22.图7为本发明实施例3制得的微纳米四氧化三锰的粒度图。

具体实施方式

23.下面的实施例可以帮助本领域的技术人员更全面地理解本发明,但不可以以任何方式限制本发明。

24.本发明一种硫酸锰溶液制备微纳米四氧化三锰的方法,步骤(1)中所用的浓硫酸为质量分数为98%的浓硫酸;所用的电解金属锰片中锰的含量在99.5wt%以上;所用的过氧化氢、福美钠、硫化铵、分散剂等试剂均为化学纯。

25.一种硫酸锰溶液制备微纳米四氧化三锰的方法,包括以下步骤:(1)将电解金属锰片和纯水加入溶解槽中,电解金属锰片和纯水重量比为1:5~30,再加入浓硫酸进行溶解,待电解金属锰片溶解完全后,再加入除杂剂进行除杂净化,过滤取滤液,得到硫酸锰溶液;除杂净化包括除铁和除重金属两个步骤;除铁过程中,先用锰粉调节ph值至4.0~5.0,然后再加入过氧化氢搅拌,过氧化氢用量为每升的待处理溶液添加过氧化氢2~7g;除重金属过程中,选用的除重金属试剂为福美钠、硫化铵中的一种或两种,除重金属试剂的用量为每升的待处理溶液中添加除重金属试剂0.1~1g;(2)将纯水加入到反应釜中作为底液,加热升温至30~70℃,在搅拌条件下将上述步骤(1)中制备得到的硫酸锰溶液及碱性沉淀剂的水溶液并流加入到反应釜中,硫酸锰溶液流速为50~600ml/min,同时加入氧化剂进行氧化,搅拌速度为300~800r/min;在反应过程中,通过调节碱性沉淀剂的水溶液的流速来控制反应体系ph值在4.0~5.0之间,硫酸锰溶液加料完毕后,控制ph值不变,继续搅拌保温陈化,得到反应液;硫酸锰溶液的加料时间为6~20h,陈化时间为5~10h;碱性沉淀剂的水溶液中的碱性沉淀剂为氢氧化钠、氨水中的一种或两种;所述碱性沉淀剂的浓度为1~10mol/l;所述碱性沉淀剂的水溶液含有分散剂,所述分散剂为乙醇、正丁醇、聚乙二醇、聚乙烯醇、十二烷基硫酸钠、十二烷基苯磺酸钠、羧甲基纤维素、sp

‑

80、聚二甲基硅氧烷、聚丙烯酸铵、乙酸乙酯、甘油、乙酸钠、硬脂酸中的任意一种或两种;所述碱性沉淀剂的水溶液中分散剂的浓度为1~20g/l;(3)将上述步骤(2)所得的反应液离心,得到四氧化三锰粗产品,用纯水洗涤四氧化三锰粗产品数次后放入烘箱中,在110~130℃下干燥6~15h,即得所述的微纳米四氧化三锰。

26.实施例1:(1)将11kg电解金属锰片和200l纯水加入溶解槽中,再加入98%的浓硫酸20kg进行反应,待锰片溶解结束,调节ph值至4.0~5.0,加入400g过氧化氢进行除铁,搅拌30min,再加入40g硫化铵除重金属,继续搅拌30min,最后过滤得到硫酸锰溶液;(2)用氨水配置2.5mol/l的碱液200l作为碱性沉淀剂,其中加入600g聚乙二醇;(3)将纯水加入到反应釜中作为底液,纯水体积刚好淹没搅拌桨,水浴加热至40℃;在搅拌条件下,搅拌速度为500r/min,将上述步骤(1)得到的硫酸锰溶液和步骤(2)的碱性沉淀剂并流加入反应釜中,硫酸锰溶液加料速度为280ml/min,同时通入空气进行氧化;在反应过程中,通过调节碱性沉淀剂的流速控制反应体系ph值为7.0~7.4;硫酸锰溶液加料完毕后,控制ph值不变,继续搅拌,保温陈化6h;(4)将步骤(3)所得的产物进行离心,用纯水洗涤3次后放入烘箱,在120℃下放置

10h干燥得到四氧化三锰。

27.本实施例制得的四氧化三锰粒径d50为0.67μm,mn含量为70.7%,s含量为0.091%,ca含量为34.8ppm,mg含量为27.3ppm,na含量为14.5ppm,k含量为6.9ppm,fe含量为26.7ppm,pb含量为2.3ppm,zn含量为8.5ppm,cu含量为1.5ppm,cd含量为3.1ppm,cr含量为0.6ppm。采用xrd衍射仪测定产物的晶型结构,结果如图1所示,该产物确实为四氧化三锰;用扫描电镜(sem)观察形貌,结果如图2所示。

28.实施例2:(1)将16.5kg电解金属锰片和200l纯水加入溶解槽中,再加入98%的浓硫酸32kg进行反应,待锰片溶解结束,调节ph值至4.0~5.0,加入700g过氧化氢进行除铁,搅拌30min,再加入70g福美钠除重金属,继续搅拌30min,最后过滤得到硫酸锰溶液;(2)用氨水和氢氧化钠配置5mol/l的碱液200l作为碱性沉淀剂,氨水和氢氧化钠摩尔比为1:1,其中加入400g十二烷基硫酸钠;(3)将纯水加入到反应釜中作为底液,纯水体积刚好淹没搅拌桨,水浴加热至60℃;在搅拌条件下,搅拌速度为500r/min,将上述步骤(1)得到的硫酸锰溶液和步骤(2)的碱性沉淀剂并流加入反应釜中,硫酸锰溶液加料速度为200ml/min,同时通入氧气进行氧化;在反应过程中,通过调节碱性沉淀剂的流速控制反应体系ph值为7.4~7.8;硫酸锰溶液加料完毕后,控制ph值不变,继续搅拌,保温陈化8h;(4)将步骤(3)所得的产物进行离心,用纯水洗涤3次后放入烘箱,在120℃下放置10h干燥得到四氧化三锰。

29.本实施例制得的四氧化三锰粒径d50为1.17μm,mn含量为71.5%,s含量为0.085%,ca含量为39.4ppm,mg含量为22.9ppm,na含量为45.1ppm,k含量为9.4ppm,fe含量为36.6ppm,pb含量为1.7ppm,zn含量为9.1ppm,cu含量为0.3ppm,cd含量为2.4ppm,cr含量为0.2ppm。用扫描电镜(sem)观察形貌,结果如图3所示。

30.实施例3:(1)将27.5kg电解金属锰片和200l纯水加入溶解槽中,再加入98%的浓硫酸56kg进行反应,待锰片溶解结束,调节ph值至4.0~5.0,加入1000g过氧化氢进行除铁,搅拌30min,再加入40g硫化铵和40g福美钠进行除重金属,继续搅拌30min,最后过滤得到硫酸锰溶液;(2)用氢氧化钠配置10mol/l的碱液200l作为碱性沉淀剂,其中加入300g乙醇和200g羧甲基纤维素;(3)将纯水加入到反应釜中作为底液,纯水体积刚好淹没搅拌桨,水浴加热至70℃;在搅拌条件下,搅拌速度为700r/min,将上述步骤(1)得到的硫酸锰溶液和步骤(2)的碱性沉淀剂并流加入反应釜中,硫酸锰溶液加料速度为200ml/min,同时通入空气进行氧化;在反应过程中,通过调节碱性沉淀剂的流速控制反应体系ph值为8.0~8.5;硫酸锰溶液加料完毕后,控制ph值不变,继续搅拌,保温陈化8h;(4)将步骤(3)所得的产物进行离心,用纯水洗涤3次后放入烘箱,在120℃下放置10h干燥得到四氧化三锰。

31.本实施例制得的四氧化三锰粒径d50为1.54μm,mn含量为70.6%,s含量为0.068%,ca含量为42.4ppm,mg含量为7.2ppm,na≤48.4ppm,k≤4.3ppm,fe≤21.4ppm,pb含量为1.7ppm,zn含量为7.9ppm,cu含量为0.7ppm,cd含量为1.6ppm,cr含量为0.4ppm。用扫描电镜

(sem)观察形貌,结果如图4所示。

32.对比例1:(1)将27.5kg电解金属锰片和200l纯水加入溶解槽中,再加入98%的浓硫酸56kg进行反应,待锰片溶解结束,调节ph值至4.0~5.0,加入1000g过氧化氢进行除铁,搅拌30min,再加入40g硫化铵,继续搅拌30min,最后过滤得到硫酸锰溶液;(2)用氢氧化钠配置10mol/l的碱液200l作为碱性沉淀剂,其中加入300g乙醇和200g羧甲基纤维素;(3)将纯水加入到反应釜中作为底液,纯水体积刚好淹没搅拌桨,水浴加热至70℃;在搅拌条件下,搅拌速度为700r/min,将上述步骤(1)得到的硫酸锰溶液和步骤(2)的碱性沉淀剂并流加入反应釜中,硫酸锰溶液加料速度为200ml/min,同时通入空气进行氧化;在反应过程中,通过调节碱性沉淀剂的流速控制反应体系ph值为8.0~8.5;硫酸锰溶液加料完毕后,控制ph值不变,继续搅拌,保温陈化8h;(4)将步骤(3)所得的产物进行离心,用纯水洗涤3次后放入烘箱,在120℃下放置10h干燥得到四氧化三锰。

33.本实施例制得的四氧化三锰粒径d50为18.76μm,mn含量为63.6%,s>1000ppm,fe>50ppm,ca>50ppm,mg>50ppm,na>50ppm,k>50ppm,重金属>10ppm;制备得到的微纳米四氧化三锰颗粒尺寸大,分散性差。

34.对比例2:(1)将27.5kg电解金属锰片和200l纯水加入溶解槽中,再加入98%的浓硫酸56kg进行反应,待锰片溶解结束,调节ph值至4.0~5.0,加入1000g过氧化氢进行除铁,搅拌30min,再加入40g福美钠进行除重金属,继续搅拌30min,最后过滤得到硫酸锰溶液;(2)用氢氧化钠配置10mol/l的碱液200l作为碱性沉淀剂,其中加入300g乙醇和200g羧甲基纤维素;(3)将纯水加入到反应釜中作为底液,纯水体积刚好淹没搅拌桨,水浴加热至70℃;在搅拌条件下,搅拌速度为700r/min,将上述步骤(1)得到的硫酸锰溶液和步骤(2)的碱性沉淀剂并流加入反应釜中,硫酸锰溶液加料速度为200ml/min,同时通入空气进行氧化;在反应过程中,通过调节碱性沉淀剂的流速控制反应体系ph值为8.0~8.5;硫酸锰溶液加料完毕后,控制ph值不变,继续搅拌,保温陈化8h;(4)将步骤(3)所得的产物进行离心,用纯水洗涤3次后放入烘箱,在120℃下放置10h干燥得到四氧化三锰。

35.本实施例制得的四氧化三锰粒径d50为11.76μm,mn含量为64.3%,s>1000ppm,fe>50ppm,ca>50ppm,mg>50ppm,na>50ppm,k>50ppm,重金属>10ppm;制备得到的微纳米四氧化三锰颗粒尺寸大,分散性差。

36.由上述实施例制备得到的微纳米四氧化三锰的性能参数测定结果可知,本发明一种硫酸锰溶液制备微纳米四氧化三锰的方法,溶解电解金属锰片并进行除杂净化制备得到杂质含量低的硫酸锰溶液,再将硫酸锰溶液一步氧化制备四氧化三锰,通过对原材料杂质含量的控制,大大降低了产品的杂质含量;通过在碱性沉淀剂中添加分散剂抑制晶粒的生长,制备得到的微纳米四氧化三锰颗粒尺寸小,分散性好;该工艺操作简单,生产成本低,容易实现工业化生产;制备得到的微纳米四氧化三锰的粒度指标为:d50<2μm,mn≥70.5wt%,

s≤1000ppm,fe≤50ppm,ca≤50ppm,mg≤50ppm,na≤50ppm,k≤50ppm,重金属≤10ppm。

37.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。