1.本发明属于绝缘材料技术领域,具体涉及一种绝缘包覆材料及其制备方法和应用。

背景技术:

2.10kv及以下的城市供电线路通常穿插于城市生活区域中,其线夹、电气连接点及部分架空裸线需要与周围环境保持一定的电气安全距离,以保证线路周边的人身安全和线路自身的稳定运行。在部分电气安全距离不足的场景下,则需要对输电线路实施局部的绝缘化处理。

3.绝缘胶带包绕是局部绝缘化处理的常用方法,但10kv供电线路通常处于户外条件下,多数绝缘胶带如聚氨酯、聚氯乙烯、乙丙橡胶胶带的耐候性较差。虽然硅胶自粘带的耐候性和绝缘性俱佳,但由于基材是已经固化的硅橡胶材料,与需要绝缘化处理的基材粘接性、贴合性往往一般,无法保证防水防尘。而涂料、胶水一类的材料虽然与基材有优异的粘结性和贴合性,但自身容易流动,无法形成较厚的涂层以保证绝缘性和施工的便利。

4.相关技术中,cn107033599b公开了一种阻燃型单组分湿气固化硅橡胶,其以烷氧基硅烷做为交联剂,在接触空气中的水分前是具备高度可塑型性的带状材料,在刚接触空气的一段时间内,可以紧密的包绕具有不规则结构的电气裸露处,在经过一定时间的固化定型后,具备一定的机械强度,良好的电气性能,与被包绕基体有良好的粘接效果,最终实现了普通绝缘胶带无法达到的绝缘防水效果。然而,上述材料的基础聚合物属于脱醇型室温硫化硅橡胶,相比脱醋酸、脱酮肟型室温硫化硅橡胶,脱醇型室温硫化硅橡胶具备优异的电气绝缘性能,是其他类型室温硫化硅橡胶无法达到的。但脱醇型室温硫化硅橡胶储存稳定性较差,具体表现为同时随着放置时间延长,材料的固化速度减慢、强度和体积电阻率逐渐降低,严重影响性能。cn110003842b公开了一种以双端烷氧基封端聚二甲基硅氧烷和单端烷氧基封端聚二甲基硅氧烷为基础聚合物的室温硫化硅橡胶,相比以羟基封端聚二甲基硅氧烷(即107胶)为基础聚合物的室温硫化硅橡胶,其储存性显著提升。然而,该发明中的基础聚合物以三烷氧基或双烷氧基封端,变相增加了交联密度,而添加的部分单端烷氧基封端聚二甲基硅氧烷又不能形成交联网络,导致材料的拉伸强度和断裂伸长率偏低,不适于用作10kv及以下的输电线路绝缘包绕。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明提供了一种绝缘包覆材料,该材料具备优异的可塑型性和湿气固化能力,固化后具备较高的拉伸强度和断裂伸长率,以及优异的电气绝缘性能、防水性和耐候性。室温下放置保质期大于360天,在保质期内随着放置时间延长,强度和体积电阻率不会大幅下降。

6.本发明还提供了上述绝缘包覆材料的制备方法。

7.本发明还提供了上述绝缘包覆材料的应用。

8.本发明的第一方面提供了一种绝缘包覆材料,制备原料包括烷氧基封端聚二甲基硅氧烷、增塑剂、硫化剂和催化剂,所述烷氧基封端聚二甲基硅氧烷包括三烷氧基封端聚二甲基硅氧烷和单烷氧基封端聚二甲基硅氧烷。

9.本发明关于绝缘包覆材料的一个技术方案,至少具有以下有益效果:

10.本发明的绝缘包覆材料,具备优异的可塑型性和湿气自固化能力。固化后具备较高的拉伸强度和断裂伸长率,以及优异的电气绝缘性能、防水性和耐候性。其室温下放置保质期大于360天,在保质期内且随着放置时间延长,强度和体积电阻率不会大幅下降。

11.若使用如下式所示的羟基封端的聚二甲基硅氧烷:

[0012][0013]

若使用上式所示的羟基封端的聚二甲基硅氧烷为基础胶,其末端羟基为活性交联点,即每个分子链存在2个交联点。而本技术中,烷氧基封端聚二甲基硅氧烷包括三烷氧基封端聚二甲基硅氧烷和单烷氧基封端聚二甲基硅氧烷,其中,三烷氧基封端聚二甲基硅氧烷的结构如下式所示:

[0014][0015]

三烷氧基封端聚二甲基硅氧烷中,末端的烷氧基为活性交联点,即每个分子链存在6个交联点,交联密度大幅提高,拉伸强度提升,但交联密度提高使材料的延展性下降,断裂伸长率大幅降低。

[0016]

单烷氧基封端聚二甲基硅氧烷的结构如下式所示:

[0017][0018]

单烷氧基封端聚二甲基硅氧烷中,只有2个交联点,可以降低交联密度,增加材料的延展性,但不会显著降低拉伸强度,同时其不包含羟基结构,不会降低储存性。

[0019]

本发明的绝缘包覆材料中,以三烷氧基封端聚二甲基硅氧烷和单烷氧基封端聚二甲基硅氧烷作为基础胶,使得材料具备了优异的可塑型性和湿气固化能力。固化后具备较

高的拉伸强度和断裂伸长率,以及优异的电气绝缘性能、防水性和耐候性。

[0020]

本发明的绝缘包覆材料,由于使用了烷氧基封端的基础胶,体系中羟基含量极低,储存性得到提高。

[0021]

本发明的绝缘包覆材料,限制了硫化剂的用量,在限定的用量范围内,随着放置时间延长,材料不会提前固化(表现为门尼粘度大幅上升)也不会严重变稀(表现为门尼粘度大幅下降)。

[0022]

本发明的绝缘包覆材料,使用了少量单烷氧基封端聚二甲基硅氧烷,降低了交联密度并起到扩链剂的作用,提高了材料的断裂伸长率和拉伸强度。

[0023]

根据本发明的一些实施方式,烷氧基封端聚二甲基硅氧烷中,单烷氧基封端聚二甲基硅氧烷质量占总基础胶质量的5%~40%。总基础胶指三烷氧基封端聚二甲基硅氧烷和单烷氧基封端聚二甲基硅氧烷。

[0024]

根据本发明的一些实施方式,烷氧基封端聚二甲基硅氧烷中,单烷氧基封端聚二甲基硅氧烷质量占总基础胶质量的5%~20%。

[0025]

根据本发明的一些实施方式,制备原料还包括补强填料和增重填料。

[0026]

根据本发明的一些实施方式,补强填料是经聚二甲基硅氧烷处理的疏水型气相白炭黑,白炭黑的比表面积为100m2/g~400m2/g。

[0027]

根据本发明的一些实施方式,补强填料是比表面积为300m2/g~400m2/g的疏水型气相白炭黑。

[0028]

补强填料的作用是提高材料的机械强度,包括硬度、拉伸强度和断裂伸长率。

[0029]

根据本发明的一些实施方式,增重填料为活性轻质碳酸钙。

[0030]

增重填料的作用是降低成本,也可以提高材料的硬度和拉伸强度。

[0031]

根据本发明的一些实施方式,制备原料还包括阻燃剂。

[0032]

根据本发明的一些实施方式,阻燃剂包括十溴二苯醚、十溴二苯乙烷、十溴联苯中的至少一种。

[0033]

根据本发明的一些实施方式,增塑剂为粘度1000mpa

·

s~30000mpa

·

s的二甲基硅油、分子量60万~100万的甲基封端的聚二甲基硅氧烷中的一种或两种。

[0034]

根据本发明的一些实施方式,所述硫化剂是甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、氨丙基三乙氧基硅烷和二甲基二乙氧基硅烷中的至少一种。

[0035]

根据本发明的一些实施方式,所述硫化剂是甲基三甲氧基硅烷、乙烯基三甲氧基硅烷、二甲基二乙氧基硅烷中的至少一种。

[0036]

根据本发明的一些实施方式,所述催化剂是二月桂酸二丁基锡、螯合锡、钛酸四正丁脂中的至少一种。

[0037]

根据本发明的一些实施方式,所述催化剂是钛酸四正丁脂。

[0038]

催化剂的作用是加速材料吸湿后的硫化速度,缩短硫化时间。

[0039]

根据本发明的一些实施方式,以重量份计,制备原料包括:

[0040]

烷氧基封端聚二甲基硅氧烷:100份,

[0041]

增塑剂:2份~5份,

[0042]

硫化剂:1份~7份,

[0043]

催化剂:0.5份~3份,

[0044]

补强填料:15份~35份,

[0045]

增重填料:25份~60份,

[0046]

阻燃剂:20份~50份。

[0047]

根据本发明的一些实施方式,所述三烷氧基封端聚二甲基硅氧烷的粘度为150000mpa

·

s~300000mpa

·

s。

[0048]

根据本发明的一些实施方式,所述单烷氧基封端聚二甲基硅氧烷的粘度为20000mpa

·

s~80000mpa

·

s。

[0049]

本发明的第二方面提供了制备上述绝缘包覆材料的方法,包括以下步骤:

[0050]

s1:按配比,将所述烷氧基封端聚二甲基硅氧烷、补强填料、增重填料、阻燃剂和增塑剂进行第一次混炼捏合;

[0051]

s2:向步骤s1的产物中加入所述硫化剂和催化剂后进行第二次混炼捏合,挤出后,密封保存。

[0052]

根据本发明的一些实施方式,步骤s1中,第一次混炼捏合至门尼粘度达到12~30(55℃、1 4min)。

[0053]

根据本发明的一些实施方式,步骤s2中,第二次混炼捏合的温度为50℃~60℃。

[0054]

根据本发明的一些实施方式,制备上述绝缘包覆材料的方法,包括以下步骤:

[0055]

将所述的三烷氧基封端聚二甲基硅氧烷和单烷氧基封端聚二甲基硅氧烷加入真空捏合机中,然后加入补强填料、增重填料、阻燃剂和增塑剂,在70℃~100℃混炼0.5h~2h;

[0056]

开启真空至捏合机内压力为

‑

0.09mpa至

‑

0.10mpa,继续捏合0.5h~2h后,升温至110℃~140℃,继续捏合直至捏合机内的混炼胶门尼粘度达到12~30(55℃、1 4min);

[0057]

冷却混炼胶至60℃以下,在隔绝空气、水气的条件下加入硫化剂和催化剂,保持50℃~60℃继续捏合0.5h~2h小时后,将胶料在氮气保护下输送进挤出机;

[0058]

经模头挤出为片状材料,上下贴附隔离膜并由传送带输送、裁切机裁切为长方形条状片材,再经过真空包装机密封在铝箔袋中。

[0059]

制备得到的绝缘包覆材料,具有可塑性和自固化绝缘防水保护性能,材料的门尼粘度为6~20(55℃/1 4min)。

[0060]

本发明的第三方面提供了上述绝缘包覆材料在高压供电线路中的应用。

[0061]

根据本发明的一些实施方式,高压供电线路包括城市供电线路。

[0062]

根据本发明的一些实施方式,高压供电线路包括10kv及以下供电线路。

具体实施方式

[0063]

以下是本发明的具体实施例,并结合实施例对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0064]

实施例和对比例中,所用原料均可以通过商业采购得到,如:

[0065]

三烷氧基封端聚二甲基硅氧烷购自江苏科幸新材料有限公司。

[0066]

单烷氧基封端聚二甲基硅氧烷购自江苏科幸新材料有限公司。

[0067]

经聚二甲基硅氧烷处理的疏水型气相白炭黑购自卡博特公司。

[0068]

活性轻质碳酸钙购自九江汇容新材料有限公司。

[0069]

阻燃剂购自河南丰昌化工科技有限公司。

[0070]

甲基封端的聚二甲基硅氧烷购自东爵有机硅(南京)有限公司。

[0071]

甲基三甲氧基硅烷购自山东硅科新材料有限公司。

[0072]

二甲基二乙氧基硅烷购自山东硅科新材料有限公司。

[0073]

钛酸四正丁脂购自国药集团化学试剂有限公司。

[0074]

实施例1

[0075]

本实施例具体制备了一种绝缘包覆材料,具体制备过程为:

[0076]

向真空捏合机中加入90kg粘度为150000mpa

·

s的三烷氧基封端聚二甲基硅氧烷、10kg粘度为80000mpa

·

s的单烷氧基封端聚二甲基硅氧烷、25kg比表面积为300m2/g的经聚二甲基硅氧烷处理的疏水型气相白炭黑、25kg活性轻质碳酸钙、25kg十溴联苯、2kg分子量为60万的甲基封端的聚二甲基硅氧烷,在100℃下捏合1小时。

[0077]

然后开启真空至捏合机内压力为

‑

0.098mpa,继续捏合1小时。然后升温至120℃,继续捏合直至捏合机内的混合物门尼粘度达到12

‑

14(55℃、1 4min)。

[0078]

冷却至60℃以下后在隔绝空气、水气的条件下加入3kg甲基三甲氧基硅烷、1kg二甲基二乙氧基硅烷和3kg钛酸四正丁脂,保持50

‑

60℃继续捏合1小时后,将胶料在氮气保护下输送进挤出机。

[0079]

经模头挤出为片状材料,上下贴附隔离膜并由传送带输送、裁切机裁切为长方形条状片材,再经过真空包装机密封在铝箔袋中,制得可塑性自固化绝缘防水保护包材,材料的门尼粘度为7

‑

8(55℃/1 4min)。

[0080]

实施例2

[0081]

本实施例具体制备了一种绝缘包覆材料,具体制备过程为:

[0082]

向真空捏合机中加入65kg粘度为300000mpa

·

s的三烷氧基封端聚二甲基硅氧烷、35kg粘度为20000mpa

·

s的单烷氧基封端聚二甲基硅氧烷、30kg比表面积为120m2/g的经聚二甲基硅氧烷处理的疏水型气相白炭黑、25kg活性轻质碳酸钙、25kg十溴联苯、1kg粘度为12500mpa

·

s的二甲基硅油,在100℃下捏合1小时。

[0083]

然后开启真空至捏合机内压力为

‑

0.098mpa,继续捏合1小时。然后升温至140℃,继续捏合直至捏合机内的混合物门尼粘度达到25

‑

29(55℃、1 4min)。

[0084]

冷却至60℃以下后在隔绝空气、水气的条件下加入3kg甲基三甲氧基硅烷、1kg二甲基二乙氧基硅烷和2kg钛酸四正丁脂,保持50

‑

60℃继续捏合1小时后,将胶料在氮气保护下输送进挤出机。

[0085]

经模头挤出为片状材料,上下贴附隔离膜并由传送带输送、裁切机裁切为长方形条状片材,再经过真空包装机密封在铝箔袋中,制得可塑性自固化绝缘防水保护包材,材料的门尼粘度为13

‑

15(55℃/1 4min)。

[0086]

实施例3

[0087]

本实施例具体制备了一种绝缘包覆材料,具体制备过程为:

[0088]

向真空捏合机中加入88kg粘度为220000mpa

·

s的三烷氧基封端聚二甲基硅氧烷、12kg粘度为50000mpa

·

s的单烷氧基封端聚二甲基硅氧烷、25kg比表面积为320m2/g的经聚二甲基硅氧烷处理的疏水型气相白炭黑、25kg活性轻质碳酸钙、25kg十溴联苯、1kg粘度为12500mpa

·

s的二甲基硅油,在80℃下捏合1小时。

[0089]

然后开启真空至捏合机内压力为

‑

0.098mpa,继续捏合1小时。然后升温至130℃,继续捏合直至捏合机内的混合物门尼粘度达到18

‑

22(55℃、1 4min)。

[0090]

冷却至60℃以下后在隔绝空气、水气的条件下加入3kg甲基三甲氧基硅烷、1kg二甲基二乙氧基硅烷和1kg钛酸四正丁脂,保持50

‑

60℃继续捏合1小时后,将胶料在氮气保护下输送进挤出机。

[0091]

经模头挤出为片状材料,上下贴附隔离膜并由传送带输送、裁切机裁切为长方形条状片材,再经过真空包装机密封在铝箔袋中,制得可塑性自固化绝缘防水保护包材,材料的门尼粘度为9

‑

11(55℃/1 4min)。

[0092]

实施例4

[0093]

本实施例具体制备了一种绝缘包覆材料,具体制备过程为:

[0094]

向真空捏合机中加入88kg粘度为220000mpa

·

s的三烷氧基封端聚二甲基硅氧烷、12kg粘度为50000mpa

·

s的单烷氧基封端聚二甲基硅氧烷、25kg比表面积为300m2/g的经聚二甲基硅氧烷处理的疏水型气相白炭黑、25kg活性轻质碳酸钙、25kg十溴联苯、1kg粘度为12500mpa

·

s的二甲基硅油,在80℃下捏合1小时。

[0095]

然后开启真空至捏合机内压力为

‑

0.098mpa,继续捏合1小时。然后升温至130℃,继续捏合直至捏合机内的混合物门尼粘度达到22

‑

25(55℃、1 4min)。

[0096]

冷却至60℃以下后在隔绝空气、水气的条件下加入1kg甲基三甲氧基硅烷、3kg二甲基二乙氧基硅烷和0.5kg钛酸四正丁脂,保持50

‑

60℃继续捏合1小时后,将胶料在氮气保护下输送进挤出机。

[0097]

经模头挤出为片状材料,上下贴附隔离膜并由传送带输送、裁切机裁切为长方形条状片材,再经过真空包装机密封在铝箔袋中,制得可塑性自固化绝缘防水保护包材,材料的门尼粘度为10

‑

13(55℃/1 4min)。

[0098]

对比例1(对比实施例1)

[0099]

本对比例具体制备了一种绝缘包覆材料,具体制备过程为:

[0100]

向真空捏合机中加入97kg粘度为150000mpa

·

s的三烷氧基封端聚二甲基硅氧烷、3kg粘度为80000mpa

·

s的单烷氧基封端聚二甲基硅氧烷、25kg比表面积为300m2/g的经聚二甲基硅氧烷处理的疏水型气相白炭黑、25kg活性轻质碳酸钙、25kg十溴联苯、2kg分子量为60万的甲基封端的聚二甲基硅氧烷,在100℃下捏合1小时。

[0101]

然后开启真空至捏合机内压力为

‑

0.098mpa,继续捏合1小时。然后升温至120℃,继续捏合直至捏合机内的混合物门尼粘度达到12

‑

14(55℃、1 4min)。

[0102]

冷却至60℃以下后在隔绝空气、水气的条件下加入3kg甲基三甲氧基硅烷、1kg二甲基二乙氧基硅烷和3kg钛酸四正丁脂,保持50

‑

60℃继续捏合1小时后,将胶料在氮气保护下输送进挤出机。

[0103]

经模头挤出为片状材料,上下贴附隔离膜并由传送带输送、裁切机裁切为长方形条状片材,再经过真空包装机密封在铝箔袋中,制得可塑性自固化绝缘防水保护包材,材料的门尼粘度为7

‑

8(55℃/1 4min)。

[0104]

对比例2(对比实施例2)

[0105]

本对比例具体制备了一种绝缘包覆材料,具体制备过程为:

[0106]

向真空捏合机中加入55kg粘度为150000mpa

·

s的三烷氧基封端聚二甲基硅氧烷、

45kg粘度为80000mpa

·

s的单烷氧基封端聚二甲基硅氧烷、25kg比表面积为300m2/g的经聚二甲基硅氧烷处理的疏水型气相白炭黑、25kg活性轻质碳酸钙、25kg十溴联苯、2kg分子量为60万的甲基封端的聚二甲基硅氧烷,在100℃下捏合1小时。

[0107]

然后开启真空至捏合机内压力为

‑

0.098mpa,继续捏合1小时。然后升温至120℃,继续捏合直至捏合机内的混合物门尼粘度达到12

‑

14(55℃、1 4min)。

[0108]

冷却至60℃以下后在隔绝空气、水气的条件下加入3kg甲基三甲氧基硅烷、1kg二甲基二乙氧基硅烷和3kg钛酸四正丁脂,保持50

‑

60℃继续捏合1小时后,将胶料在氮气保护下输送进挤出机。

[0109]

经模头挤出为片状材料,上下贴附隔离膜并由传送带输送、裁切机裁切为长方形条状片材,再经过真空包装机密封在铝箔袋中,制得可塑性自固化绝缘防水保护包材,材料的门尼粘度为7

‑

8(55℃/1 4min)。

[0110]

对比例3(对比实施例3)

[0111]

本对比例具体制备了一种绝缘包覆材料,具体制备过程为:

[0112]

向真空捏合机中加入88kg粘度为220000mpa

·

s的三烷氧基封端聚二甲基硅氧烷、12kg粘度为50000mpa

·

s的单烷氧基封端聚二甲基硅氧烷、25kg比表面积为320m2/g的经聚二甲基硅氧烷处理的疏水型气相白炭黑、25kg活性轻质碳酸钙、25kg十溴联苯、1kg粘度为12500mpa

·

s的二甲基硅油,在80℃下捏合1小时。

[0113]

然后开启真空至捏合机内压力为

‑

0.098mpa,继续捏合1小时。然后升温至130℃,继续捏合直至捏合机内的混合物门尼粘度达到18

‑

22(55℃、1 4min)。

[0114]

冷却至60℃以下后在隔绝空气、水气的条件下加入0.6kg甲基三甲氧基硅烷、0.2kg二甲基二乙氧基硅烷和1kg钛酸四正丁脂,保持50

‑

60℃继续捏合1小时后,将胶料在氮气保护下输送进挤出机。

[0115]

经模头挤出为片状材料,上下贴附隔离膜并由传送带输送、裁切机裁切为长方形条状片材,再经过真空包装机密封在铝箔袋中,制得可塑性自固化绝缘防水保护包材,材料的门尼粘度为14

‑

16(55℃/1 4min)。

[0116]

对比例4(对比实施例3)

[0117]

本对比例具体制备了一种绝缘包覆材料,具体制备过程为:

[0118]

向真空捏合机中加入88kg粘度为220000mpa

·

s的三烷氧基封端聚二甲基硅氧烷、12kg粘度为50000mpa

·

s的单烷氧基封端聚二甲基硅氧烷、25kg比表面积为320m2/g的经聚二甲基硅氧烷处理的疏水型气相白炭黑、25kg活性轻质碳酸钙、25kg十溴联苯、1kg粘度为12500mpa

·

s的二甲基硅油,在80℃下捏合1小时。

[0119]

然后开启真空至捏合机内压力为

‑

0.098mpa,继续捏合1小时。然后升温至130℃,继续捏合直至捏合机内的混合物门尼粘度达到18

‑

22(55℃、1 4min)。

[0120]

冷却至60℃以下后在隔绝空气、水气的条件下加入6kg甲基三甲氧基硅烷、2kg二甲基二乙氧基硅烷和1kg钛酸四正丁脂,保持50

‑

60℃继续捏合1小时后,将胶料在氮气保护下输送进挤出机。

[0121]

经模头挤出为片状材料,上下贴附隔离膜并由传送带输送、裁切机裁切为长方形条状片材,再经过真空包装机密封在铝箔袋中,制得可塑性自固化绝缘防水保护包材,材料的门尼粘度为7

‑

8(55℃/1 4min)。

[0122]

对比例5(对比实施例3)

[0123]

本对比例具体制备了一种绝缘包覆材料,具体制备过程为:

[0124]

向真空捏合机中加入88kg粘度为220000mpa

·

s的三烷氧基封端聚二甲基硅氧烷、12kg粘度为50000mpa

·

s的单烷氧基封端聚二甲基硅氧烷、25kg比表面积为300m2/g的经聚二甲基硅氧烷处理的疏水型气相白炭黑、25kg活性轻质碳酸钙、25kg十溴联苯、1kg粘度为12500mpa

·

s的二甲基硅油,在80℃下捏合1小时。

[0125]

然后开启真空至捏合机内压力为

‑

0.098mpa,继续捏合1小时。然后升温至130℃,继续捏合直至捏合机内的混合物门尼粘度达到22

‑

25(55℃、1 4min)。

[0126]

冷却至60℃以下后在隔绝空气、水气的条件下加入1kg甲基三甲氧基硅烷、3kg二甲基二乙氧基硅烷和0.4kg钛酸四正丁脂,保持50

‑

60℃继续捏合1小时后,将胶料在氮气保护下输送进挤出机。

[0127]

经模头挤出为片状材料,上下贴附隔离膜并由传送带输送、裁切机裁切为长方形条状片材,再经过真空包装机密封在铝箔袋中,制得可塑性自固化绝缘防水保护包材,材料的门尼粘度为10

‑

13(55℃/1 4min)。

[0128]

对比例6(对比实施例3)

[0129]

本对比例具体制备了一种绝缘包覆材料,具体制备过程为:

[0130]

向真空捏合机中加入88kg粘度为220000mpa

·

s的羟基封端聚二甲基硅氧烷、12kg粘度为50000mpa

·

s的羟基封端聚二甲基硅氧烷、25kg比表面积为320m2/g的经聚二甲基硅氧烷处理的疏水型气相白炭黑、25kg活性轻质碳酸钙、25kg十溴联苯、1kg粘度为12500mpa

·

s的二甲基硅油,在80℃下捏合1小时。

[0131]

然后开启真空至捏合机内压力为

‑

0.098mpa,继续捏合1小时。然后升温至130℃,继续捏合直至捏合机内的混合物门尼粘度达到18

‑

22(55℃、1 4min)。

[0132]

冷却至60℃以下后在隔绝空气、水气的条件下加入3kg甲基三甲氧基硅烷、1kg二甲基二乙氧基硅烷和1kg钛酸四正丁脂,保持50

‑

60℃继续捏合1小时后,将胶料在氮气保护下输送进挤出机。

[0133]

经模头挤出为片状材料,上下贴附隔离膜并由传送带输送、裁切机裁切为长方形条状片材,再经过真空包装机密封在铝箔袋中,制得可塑性自固化绝缘防水保护包材,材料的门尼粘度为9

‑

11(55℃/1 4min)。

[0134]

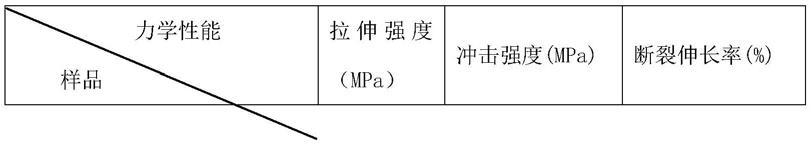

性能测试

[0135]

测试了实施例1至4和对比例1至6制备的绝缘保护材料的力学性能,测试结果如表1所示。

[0136]

表1

[0137]

[0138][0139]

表2

[0140]

[0141][0142]

表1和表2中,对比例1相比实施例1,单烷氧基封端聚二甲基硅氧烷用量低于5份,断裂伸长率较低。

[0143]

对比例2相比实施例2,单烷氧基封端聚二甲基硅氧烷用量高于40份,拉伸强度较低。

[0144]

对比例3相比实施例3,硫化剂(对比例中为甲基三甲氧基硅烷和二甲基二乙氧基硅烷)用量低于1份,材料放置360天后提前硫化,无法使用。

[0145]

对比例4相比于实施例3,硫化剂(对比例中为甲基三甲氧基硅烷和二甲基二乙氧基硅烷)用量高于7份,材料放置360天后严重变稀,门尼粘度过低,能固化但无法使用。

[0146]

对比例5相比于实施例3,催化剂(对比例中为钛酸四丁酯)用量小于0.5份,材料放置360天后无法硫化,无法使用。

[0147]

对比例6相比于实施例3,使用羟基封端聚二甲基硅氧烷而非烷氧基封端聚二甲基硅氧烷,材料放置360天后严重变稀无法硫化,无法使用。

[0148]

上面结合实施例对本发明作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。