1.本发明涉及一种岩棉混合树脂基矿物复合材料及其制备方法,属于复合材料技术领域。

2.

背景技术:

3.随着现代高精端机械加工设备的不断更新换代,人们发现无论如何提高机床设备的精度水平,也无法进一步提高被加工产品的精度,大大影响了机械加工效率、精度和质量。通过研究发现,在机床系统传动、加工过程中会发生振动,而金属材料无法在短时间内将这种振动消除掉,导致振动会逐步叠加,从而使被加工产品的精度水平急剧下降。金属材料的低阻尼性无法进一步提高机械的加工性能,通过矿物复合材料替代金属材料发现,矿物复合材料阻尼性非常好。能够满足机床动、静态性能和各类物理性能要求。因此,开发一种性能优良的矿物复合材料必将成为提高机床设备性能的重要途径。

4.现有技术中通过一定长度的短切纤维,加入一定的助剂,然后与粘合剂、骨料、填充料等搅拌均匀后,一起注入到产品模具中,固化成型得到成品,然而其制备方法无法有效的提高矿物复合材料的物理性能。

5.

技术实现要素:

6.针对上述问题,本发明提供了一种岩棉混合树脂基矿物复合材料及其制备方法,本发明提高了复合材料的弯曲强度,改善了其阻尼性能。本发明的技术方案如下;一种岩棉混合树脂基矿物复合材料,包括骨料基材、粘合剂体系、填充料、助剂、岩棉纤维布;所述骨料基材选自花岗石颗粒或者大理石颗粒;所述粘合剂体系包括环氧树脂、固化剂和稀释剂;其中,粘合剂的质量比为10%

‑

15%,骨料的质量比为75%

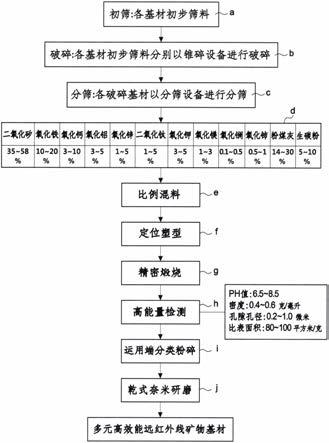

‑

80%,填充料比5%

‑

9%,岩棉纤维布质量比0.1%

‑

0.5%。

7.优选的,本发明中所述稀释剂为501,所述固化剂为三乙烯四胺与聚醚胺d230按质量比为1:2复配得到;所述的粘合剂体系中环氧树脂、稀释剂和固化剂的质量比为(70

‑

74):(8

‑

10):(18

‑

22)。

8.优选的,本发明中所述增强剂为硅烷偶联剂;优选的,本发明中所述填充料为200目粉煤灰;优选的,本发明中所述骨料基材的粒径为0.1mm

‑

15mm;更优选的,粒径为0.1mm

‑

0.5mm的颗粒 13%

‑

15%(质量比);粒径为0.5mm

‑

1mm的颗粒 14%

‑

15%(质量比);粒径为1mm

‑

4mm的颗粒 14%

‑

18%(质量比);粒径为4mm

‑

8mm的颗粒 13%

‑

16%(质量比);

粒径为8mm

‑

15mm的颗粒 36%

‑

46%(质量比)。

9.优选的,本发明中所述岩棉纤维布为直径5mm,拉伸强度大于1100mpa的岩棉纤维布。

10.上述岩棉混合树脂基矿物复合材料的制备方法,包括以下步骤:(1)将骨料基材破碎后进行筛分,按颗粒直径分为5个等级:0.1mm

‑

0.5mm,0.5mm

‑

1mm,1mm

‑

4mm,4mm

‑

8mm,8mm

‑

15mm,将所有骨料清洗干净并干燥;(2)将岩棉纤维布均匀的铺设在模具中;(3)称重环氧树脂、固化剂,稀释剂、助剂、填充料置于搅拌装置中,搅拌均匀备用;(4)将骨料按配比倒入步骤(3)的搅拌装置中,继续搅拌均匀,获得混合物料;(5)将混合物料注入到步骤(2)的模具中,高频振动,振动频率为80

‑

100hz,振动幅度为0.2

‑

1mm,振动时间为5

‑

10min;(6)模具常温养护24h,成型后开模,开模后常温继续3-5天即可进行机械加工。

11.进一步的,所述步骤(2)中 岩棉纤维布需预先200℃干燥处理。

12.本发明与现有技术相比具有以下优点:本发明获得的岩棉混合树脂基矿物复合材料的弯曲强度高达60mpa,同时对材料的阻尼性能也有非常好的改善效果;本发明岩棉混合树脂基矿物复合材料可大幅度提高机床加工过程的的精度,消除机械振动对机床的影响。

13.具体实施方式

14.下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

15.实施例1: 一种岩棉混合树脂基矿物复合材料及其制备方法复合材料包括花岗石颗粒作为骨料基材、粘合剂体系、填充料、助剂、岩棉纤维布;所述粘合剂体系包括环氧树脂、固化剂和稀释剂;骨料基材中,径为0.1mm

‑

0.5mm的花岗石颗粒 15%(质量比);粒径为0.5mm

‑

1mm的花岗石颗粒 15%(质量比);粒径为1mm

‑

4mm的花岗石颗粒 17%(质量比);粒径为4mm

‑

8mm的花岗石颗粒 13%(质量比);粒径为8mm

‑

15mm的花岗石颗粒 40%(质量比)。

16.其中,粘合剂体系的质量比为12.7%,骨料的质量比为79%,填充料比8%,岩棉纤维布质量比0.3%。

17.所述稀释剂为501,所述固化剂为三乙烯四胺与聚醚胺d230按质量比为1:2复配得到;所述的粘合剂体系中环氧树脂、稀释剂和固化剂的质量比为70:10:20。

18.所述增强剂为硅烷偶联剂;填充料为200目粉煤灰;上述岩棉混合树脂基矿物复合材料的制备方法,包括以下步骤:(1)将骨料基材清洗干净并干燥;

(2)将预先200℃干燥处理的岩棉纤维布均匀的铺设在模具中;(3)称重环氧树脂、固化剂,稀释剂,助剂、填充料置于搅拌装置中,搅拌均匀备用;(4)将骨料按配比倒入步骤(3)的搅拌装置中,继续搅拌均匀,获得混合物料;(5)将混合物料注入到步骤(2)的模具中,高频振动,振动频率为90hz,振动幅度为0.5mm,振动时间为8min;(6)模具常温养护24h,成型后开模,开模后常温继续4天即可进行机械加工。

19.经检测,该实施例获得岩棉混合树脂基矿物复合材料的弯曲强度60mpa,阻尼比0.247。

20.实施例2:一种岩棉混合树脂基矿物复合材料及其制备方法复合材料包括大理石颗粒作为骨料基材、粘合剂体系、填充料、助剂、岩棉纤维布;所述粘合剂体系包括环氧树脂、固化剂和稀释剂;骨料基材中,粒径为0.1mm

‑

0.5mm的花岗石颗粒 15%(质量比);粒径为0.5mm

‑

1mm的大理石颗粒 15%(质量比);粒径为1mm

‑

4mm的大理石颗粒 16%(质量比);粒径为4mm

‑

8mm的大理石颗粒 15%(质量比);粒径为8mm

‑

15mm的大理石颗粒 39%(质量比)。

21.其中,粘合剂体系的质量比为14.5%,骨料的质量比为78%,填充料比7%,岩棉纤维布质量比0.5%。

22.所述稀释剂为501,所述固化剂为三乙烯四胺与聚醚胺d230按质量比为1:2复配得到;所述的粘合剂体系中环氧树脂、稀释剂和固化剂的质量比为73.5:8.5:18。

23.所述增强剂为硅烷偶联剂;填充料为200目粉煤灰;上述岩棉混合树脂基矿物复合材料的制备方法,包括以下步骤:(1)将骨料基材清洗干净并干燥;(2)将岩棉纤维布均匀的铺设在模具中;(3)称重环氧树脂、固化剂,稀释剂,助剂、填充料置于搅拌装置中,搅拌均匀备用;(4)将骨料按配比倒入步骤(3)的搅拌装置中,继续搅拌均匀,获得混合物料;(5)将混合物料注入到步骤(2)的模具中,高频振动,振动频率为85hz,振动幅度为0.3mm,振动时间为6min;(6)模具常温养护24h,成型后开模,开模后常温继续5天即可进行机械加工。

24.经检测,该实施例获得岩棉混合树脂基矿物复合材料的弯曲强度53mpa,阻尼比0.185。

25.实施例3: 一种岩棉混合树脂基矿物复合材料及其制备方法复合材料包括花岗石颗粒作为骨料基材、粘合剂体系、填充料、助剂、岩棉纤维布;所述粘合剂体系包括环氧树脂、固化剂和稀释剂;粒径为0.1mm

‑

0.5mm的花岗石颗粒 13%(质量比);粒径为0.5mm

‑

1mm的花岗石颗粒 15%(质量比);粒径为1mm

‑

4mm的花岗石颗粒 18%(质量比);粒径为4mm

‑

8mm的花岗石颗粒 16%(质量比);粒径为8mm

‑

15mm的花岗石颗粒 38%(质量比)。

26.其中,粘合剂体系的质量比为14%,骨料的质量比为78%,填充料比7.8%,岩棉纤维布质量比0.2%。

27.所述稀释剂为501,所述固化剂为三乙烯四胺与聚醚胺d230按质量比为1:2复配得到;所述的粘合剂体系中环氧树脂、稀释剂和固化剂的质量比为73:9:18。

28.所述增强剂为硅烷偶联剂;填充料为200目粉煤灰;上述岩棉混合树脂基矿物复合材料的制备方法,包括以下步骤:(1)将骨料基材清洗干净并干燥;(2)将预先200℃干燥处理的岩棉纤维布均匀的铺设在模具中;(3)称重环氧树脂、固化剂,稀释剂,助剂、填充料置于搅拌装置中,搅拌均匀备用;(4)将骨料按配比倒入步骤(3)的搅拌装置中,继续搅拌均匀,获得混合物料;(5)将混合物料注入到步骤(2)的模具中,高频振动,振动频率为85hz,振动幅度为0.7mm,振动时间为6min;(6)模具常温养护24h,成型后开模,开模后常温继续3天即可进行机械加工。

29.经检测,该实施例获得岩棉混合树脂基矿物复合材料的弯曲强度56mpa,阻尼比0.221。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。