1.本发明涉及漏斗的领域,特别是涉及一种便于排气的漏斗。

背景技术:

2.现有漏斗呈中空喇叭状的结构设计,储液罐内存在较多的空气,当沿漏斗向储液罐内灌输液体时,储液罐内部的空气将会被迫向外排出,由于这些空气的排出方向与液体的进入方向相反,因此,储液罐内部正在向外排出的空气将会导致刚灌进去的部分液体向外反向喷出去,为了解决液体喷出来的问题,现有技术通常是控制液体以较慢的速度灌输至储液罐内,但是这将会导致液体灌输速度较慢的问题,其将会拖慢产品的生产效率,无法满足产品对于高效高质量的生产需求。

技术实现要素:

3.本发明的目的在于克服现有技术中的上述缺陷,提供了一种便于排气的漏斗,其主要解决现有漏斗由于无法排气所导致液体灌输速度较慢的技术问题。

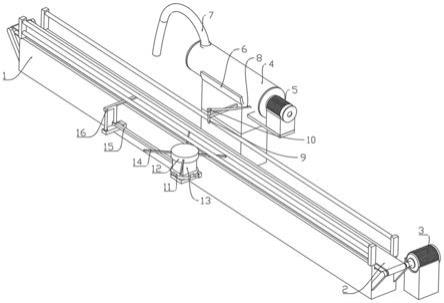

4.为实现上述目的,本发明提供了一种便于排气的漏斗,其包括中空的漏斗本体,所述漏斗本体的外壁上设置有至少一条向外凸起的线骨筋,以使所述漏斗本体的外壁形成至少一条排气槽。

5.优选的,所述漏斗本体包括喇叭状中空的锥形漏斗部和锥形中空的插管部;所述插管部连接于锥形漏斗部开口较小的一端。

6.优选的,所述锥形漏斗部的外壁上设置有至少一条向外凸起的线骨筋,以使所述锥形漏斗部的外壁形成至少一条排气槽。

7.优选的,所述插管部的外壁上设置有至少一条向外凸起的线骨筋,以使所述插管部的外壁形成至少一条排气槽。

8.优选的,所述锥形漏斗部和所述插管部的外壁上均设置有至少一条向外凸起的线骨筋,以使所述锥形漏斗部的外壁和所述插管部的外壁均形成至少一条排气槽;所述锥形漏斗部外壁上的排气槽和插管部外壁上的排气槽相互连通。

9.优选的,所述线骨筋呈圆周阵列布置在所述锥形漏斗部的外壁上和所述插管部的外壁上。

10.优选的,所述锥形漏斗部顶部的边沿设置有向外凸起的加强边框。

11.优选的,所述加强边框上向外延伸有安装部,所述安装部上设置有至少一个安装孔。

12.优选的,所述锥形漏斗部、插管部和线骨筋为一体成型的塑胶构件。

13.与现有技术相比,本发明的有益效果在于:

14.使用时,将漏斗本体插入到储液罐内,由于漏斗本体的外壁具有排气槽,因此当将液体沿着漏斗本体灌输至储液罐内时,储液罐内原有的空气将会沿着排气槽向外排出,当向储液罐内灌输液体的速度较快时,不会存在边灌输边有液体向外喷出的现象,从而大幅

提高向储液罐内灌输液体的的效率,进而跟上产品自动化生产的效率,满足产品对于高效高质量的生产需求。

15.此外,线骨筋能够加强漏斗本体的强度,避免漏斗本体在使用时受力过大而断裂。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1是本发明提供的一种便于排气的漏斗的正视图;

18.图2是本发明提供的一种便于排气的漏斗应用在瓶口较大的储液罐时的正视图;

19.图3是本发明提供的一种便于排气的漏斗应用在瓶口较小的储液罐时的正视图;

20.图4是本发明提供的一种便于排气的漏斗的仰视图。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例一

23.请参阅图1

‑

图2和图4,对于储液罐9的瓶口91较大的情况,本发明提供了第一种便于排气的漏斗,其包括中空的漏斗本体1,该漏斗本体1包括喇叭状中空的锥形漏斗部11和锥形中空的插管部12,插管部12连接于锥形漏斗部11开口较小的一端,锥形漏斗部11和插管部12为一体成型的塑胶件。

24.具体的,锥形漏斗部11的外壁上设置有至少一条向外凸起的线骨筋2,以使锥形漏斗部11的外壁形成至少一条排气槽3,同时,线骨筋2和锥形漏斗部11是一体成型的结构,线骨筋2还可以加强锥形漏斗部11的刚性强度。线骨筋2的形状不想于图2所示的条形状,其也可以是其它的形状。于本实施例中,为了实现全方位均匀排气的目的,线骨筋2呈圆周阵列布置在锥形漏斗部11的外壁上,使得锥形漏斗部11的外壁形成若干条呈圆周阵列布置的排气槽3。

25.具体而言,使用时,将插管部12插入到储液罐9内,此时锥形漏斗部11外壁上的线骨筋2将会抵靠在储液罐9的瓶口91处,此时锥形漏斗部11外壁上若干条的排气槽3将储液罐9内部和外界空气相互连通起来,因此,此时当将液体沿着漏斗本体1灌输至储液罐9内时,储液罐9内原有的空气将会沿着排气槽3向外排出,因此,当向储液罐9内灌输液体的速度较快时,不会存在边灌输边有液体向外喷出的现象,从而大幅提高向储液罐9内灌输液体的的效率,进而跟上产品自动化生产的效率,满足产品对于高效高质量的生产需求。

26.实施例二

27.请参阅图1和图3

‑

图4,对于储液罐9的瓶口91较小的情况,本发明提供第二种便于排气的漏斗,其包括中空的漏斗本体1,该漏斗本体1包括喇叭状中空的锥形漏斗部11和锥

形中空的插管部12,插管部12连接于锥形漏斗部11开口较小的一端,锥形漏斗部11和插管部12为一体成型的塑胶件。

28.具体的,其在插管部12的外壁上设置至少一条向外凸起的线骨筋2,以使插管部12的外壁形成至少一条排气槽3。线骨筋2和插管部12是一体成型的结构,线骨筋2可以加强插管部12的刚性强度。于本实施例中,为了实现全方位均匀排气的目的,线骨筋2呈圆周阵列布置在插管部12的外壁上,使得插管部12的外壁形成若干条呈圆周阵列布置的排气槽3。

29.具体而言,使用时,将插管部12插入到储液罐9内,此时插管部12外壁上的线骨筋2将会抵靠在储液罐9的瓶口91处,此时插管部12外壁上若干条的排气槽3将储液罐9内部和外界空气相互连通起来,因此,此时当将液体沿着漏斗本体1灌输至储液罐9内时,储液罐9内原有的空气将会沿着排气槽3向外排出,因此,当向储液罐9内灌输液体的速度较快时,不会存在边灌输边有液体向外喷出的现象,从而大幅提高向储液罐9内灌输液体的的效率,进而跟上产品自动化生产的效率,满足产品对于高效高质量的生产需求。

30.实施例三

31.请参阅图1

‑

图4,本发明提供第三种便于排气的漏斗,其包括中空的漏斗本体1,该漏斗本体1包括喇叭状中空的锥形漏斗部11和锥形中空的插管部12,插管部12连接于锥形漏斗部11开口较小的一端,锥形漏斗部11和插管部12为一体成型的塑胶件。

32.于本实施例中,锥形漏斗部11和所述插管部12的外壁上均设置有至少一条向外凸起的线骨筋2,以使锥形漏斗部11的外壁和所述插管部12的外壁均形成至少一条排气槽3。考虑到漏斗便于注塑生产,最好将锥形漏斗部11外壁上的线骨筋2和插管部12外壁上的线骨筋2连接起来,使锥形漏斗部11外壁上的排气槽3和插管部12外壁上的排气槽3相互连通。于本实施例中,为了实现全方位均匀排气的目的,线骨筋2呈圆周阵列布置在锥形漏斗部11的外壁上和插管部12的外壁上,使得锥形漏斗部11的外壁和插管部12的外壁均形成若干条排气槽3。

33.对于漏斗的工作原理如上述实施例一和实施例二所述,不再累述。采用本结构设计的漏斗,能够结合各种含有不同尺寸大小的瓶口91的储液罐9进行使用,即当本结构的漏斗插入到储液罐9内后,当储液罐9的瓶口91较大时,储液罐9的瓶口91将会抵靠在锥形漏斗部11外壁上的线骨筋2,从而便于储液罐9内部的气体向外排出,当储液罐9的瓶口91较小时,储液罐9的瓶口91将会抵靠在插管部12外壁上的线骨筋2,也便于储液罐9内部的气体向外排出,因此,本结构设计的漏斗在起到排气从而提高灌输液体速度的同时,也具有兼容性极高的优点。

34.实施例四

35.请参考图1

‑

图4,本发明提供第四种便于排气的漏斗,其在锥形漏斗部11顶部的边沿设置了向外凸起的加强边框111,其余结构于实施例一、实施例二或实施例三相同,不再类述。

36.具体的,该加强边框111能够加强锥形漏斗部11的强度,避免漏斗受力时容易断裂,另外,加强边框111上向外延伸有安装部112,该安装部112上设置有至少一个安装孔1121,采用螺丝穿过安装孔1121可将本漏斗固定在指定的位置。

37.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,

均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。