1.本发明涉及麦克风领域,尤其是指一种利用液相沉积制备麦克风动圈的方法。

背景技术:

2.目前,越来越多的设备需要配备麦克风。麦克风根据其换能原理可划分为电动麦克风和电容麦克风两种,而电动麦克风又可细分为动圈麦克风和铝带麦克风。其中,电容麦克风虽然具有较高的灵敏度且频谱较宽,但其动态及耐用性却不如动圈麦克风;而动圈麦克风在动态及耐用性方面较好,但其高频响应却远不如电容麦克风,影响拾音效果。

3.而动圈麦克风拾音结构中最重要的是音圈,音圈的重量占了音圈与振膜总重量的80%以上。而传统的音圈都是选用漆包线在音圈表面缠绕形成音圈导线,由于,无论是漆包线生产工艺还是绕制工艺都无法使漆包线的直径减小,这导致了音圈导线密度相对较低,这也是导致音圈整体重量偏大,导致灵敏度与共振频率不够高的原因之一。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种利用液相沉积制备麦克风动圈的方法,在确保麦克风的动态性能和耐用性良好的前提下,提高麦克风的灵敏度。

5.为了解决上述技术问题,本发明采用的技术方案为:

6.一种利用液相沉积制备麦克风动圈的方法,包括以下步骤:

7.s1:清洗音圈和振膜,在音圈和振膜上通过液相沉积的方式分别形成厚度为80至100微米的金属导线层;

8.s2:清洗音圈和振膜,并通过液相沉积的方式在金属导线层表面形成光刻薄膜;

9.s3:在光刻薄膜表面通过光刻的方式将所欲形成音圈导线和振膜导线的部分刻出,在金属导线层上通过腐蚀的方式将除音圈导线和振膜导线之外的部分腐蚀,以在音圈表面形成音圈导线并在振膜表面形成与音圈导线电连接的振膜导线;

10.s4:将光刻薄膜表面的光刻胶去除。

11.本发明的有益效果在于:通过液相沉积的方式形成层叠设置金属导线层和光刻薄膜,且金属导线层可达到微米级别,通过光刻和腐蚀结合的方式在音圈表面形成音圈导线,并在振膜表面形成振膜导线,所形成的音圈导线和振膜导线能够达到微米级别,取代传统的漆包线,大大提升了音圈导线所制成的线圈的线密度,进而提高了麦克风的灵敏度,此外,还降低了音圈和振膜的重量,提高了麦克风的高频响应。本发明通过液相沉积、光刻和腐蚀的方式相结合,制成微米级别的音圈导线和振膜导线,在确保动圈麦克风的动态性能和耐用性良好的前提下,提高动圈麦克风的灵敏度。

附图说明

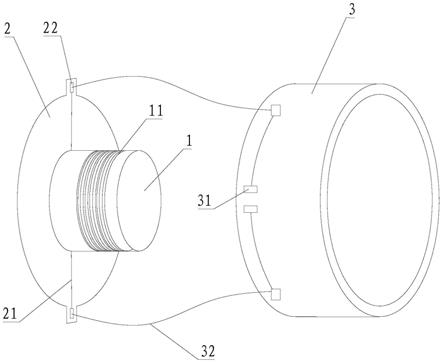

12.图1为本发明中麦克风的局部爆炸图。

13.标号说明:

14.1、音圈;11、音圈导线;2、振膜;21、振膜导线;22、第一压接触点;3、麦克风支架;31、第二压接触点;32、引出线。

具体实施方式

15.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

16.请参照图1,一种利用液相沉积制备麦克风动圈的方法,包括以下步骤:

17.s1:清洗音圈和振膜,在音圈和振膜上通过液相沉积的方式分别形成厚度为80微米至100微米的金属导线层;

18.s2:清洗音圈和振膜,并通过液相沉积的方式在金属导线层表面形成光刻薄膜;

19.s3:在光刻薄膜表面通过光刻的方式将所欲形成音圈导线和振膜导线的部分刻出,在金属导线层上通过腐蚀的方式将除音圈导线和振膜导线之外的部分腐蚀,以在音圈表面形成音圈导线并在振膜表面形成与音圈导线电连接的振膜导线;

20.s4:将光刻薄膜表面的光刻胶去除。

21.本发明的工作原理在于:

22.通过液相沉积、光刻和腐蚀的方式相结合,制成微米级别的音圈导线和振膜导线,提高音圈导线的线密度,进而提高灵敏度,并降低了音圈和振膜重量,提高麦克风的高频响应。

23.从上述描述可知,本发明的有益效果在于:通过液相沉积的方式形成层叠设置金属导线层和光刻薄膜,且金属导线层可达到微米级别,通过光刻和腐蚀结合的方式在音圈表面形成音圈导线,并在振膜表面形成振膜导线,所形成的音圈导线和振膜导线能够达到微米级别,取代传统的漆包线,大大提升了音圈导线所制成的线圈的线密度,进而提高了麦克风的灵敏度,此外,还降低了音圈和振膜的重量,提高了麦克风的高频响应。本发明通过液相沉积、光刻和腐蚀的方式相结合,制成微米级别的音圈导线和振膜导线,在确保动圈麦克风的动态性能和耐用性良好的前提下,提高动圈麦克风的灵敏度。

24.进一步地,所述步骤s1中的液相沉积在温度低于50℃的环境中进行。

25.进一步地,所述步骤s3中的液相沉积在温度低于50℃的环境中进行。

26.由上述描述可知,在低于50℃的环境中进行液相沉积能够避免振膜变形。

27.进一步地,所述步骤s4中去除光刻胶后,清洗振膜和音圈,使振膜和音圈表面形成保护膜。

28.进一步地,还包括步骤s5:将音圈与麦克风支架装配形成一体。

29.进一步地,所述步骤s3在所述振膜上形成两个第一压接触点,两个所述第一压接触点均与所述振膜导线电连接,并用于通过所述引出线与麦克风支架上的第二压接触点电连接。

30.进一步地,所述引出线与所述第一压接触点采用压接的方式连接,所述引出线与第二压接触点采用焊接的方式连接。

31.由上述描述可知,采用压接的方式将引出线与第一压接触点连接,相比于传统的漆包线采用焊接的连接方式而言,受力更加均匀,能有效减小不均匀应力,减少麦克风的拾音失真现象出现。

32.进一步地,当所述引出线与所述第一压接触点连接前以及音圈与麦克风支架装配前,先将引出线与第二压接触点焊接。

33.由上述描述可知,为避免焊接时所产生的高温传导至振膜上,先将引出线与第二压接触点焊接,后将引出线与第一压接触点压接,并进行音圈与麦克风支架的装配,能够避免振膜变形。

34.进一步地,所述步骤s1中音圈和振膜通过超声波清洗机进行清洗。

35.进一步地,所述步骤s1中音圈和振膜一体成型。

36.实施例一

37.参照图,一种利用液相沉积制备麦克风动圈的方法,包括以下步骤:

38.s1:音圈1与振膜2一体成型,在超声波清洗机中清洗音圈1和振膜2,在音圈1和振膜2上通过液相沉积的方式分别形成厚度为80微米至100微米的金属导线层,液相沉积在温度低于50℃的环境中进行;优选的,液相沉积温度为20℃。

39.s2:清洗音圈1和振膜2,并通过液相沉积的方式在金属导线层表面形成光刻薄膜,液相沉积在温度低于50℃的环境中进行;优选的,液相沉积温度为20℃。

40.s3:在光刻薄膜表面通过光刻的方式将所欲形成音圈导线11和振膜导线21的部分刻出,在金属导线层上通过氯化铜溶液腐蚀的方式将除音圈导线11和振膜导线21之外的部分腐蚀,以在音圈1表面形成音圈导线11并在振膜2表面形成与音圈导线11电连接的振膜导线21;

41.s4:用光刻胶溶剂将光刻薄膜表面的光刻胶去除。清洗振膜2和音圈1,使振膜2和音圈1表面形成保护膜。

42.s5:将音圈1与麦克风支架3装配形成一体。

43.具体的,步骤s3在振膜2上形成两个第一压接触点22,两个第一压接触点22均与振膜导线21电连接,并用于通过引出线32与麦克风支架3上的第二压接触点31电连接。其中,引出线32为漆包线。

44.具体的,引出线32与第一压接触点22采用压接的方式连接,引出线32与第二压接触点31采用焊接的方式连接。当引出线32与第一压接触点22连接前以及音圈1与麦克风支架3装配前,先将引出线32与第二压接触点31焊接。

45.可选的,在本实施例中金属导线层的材质为铜或银。

46.对比例

47.采用漆包线制成的音圈和振膜。

48.表一

[0049][0050]

对实施例和对比例分别进行两次测试,根据表一的测试结果可得,实施例一的灵敏度最高可达3.5mv/pa

±

3db,远大于对比例的灵敏度,实施例一的失真度可达0.4%,远小于对比例的失真度。

[0051]

上述测试参照国标gb/t 12060.4

‑

2012。

[0052]

本实施例中所制成的音圈导线和振膜导线替代了传统的漆包线,且只需要单层或双层即可达到原有多层漆包线的效果。动圈麦克风是通过空气振动带动与振膜相连接的线圈在磁场中切割磁力线产生电信号工作,线圈的密度决定了产生的电信号的强度,由于漆包线的线径难以做到极细,而通过液相沉积、光刻和腐蚀相结合的方式能够形成微米级的音圈导线,进由原约500圈提升至2000圈左右,提升麦克风灵敏度。而且由于音圈导线极细,其重量极轻,能够提升麦克风的高频响应。

[0053]

综上所述,本发明提供的一种利用液相沉积制备麦克风动圈的方法,通过液相沉积的方式形成微米厚度的金属导线层,后通过光刻和腐蚀相结合的方式在音圈表面形成音圈导线,提高了音圈导线的线密度,进而提高麦克风的灵敏度。此外,为了避免振膜变形,采用在20℃的环境中进行液相沉积,确保振膜的振动效果。本发明通过液相沉积、光刻和腐蚀相结合的方式,形成微米级的音圈导线,提高音圈导线的线密度,降低音圈整体的重量,提高麦克风的灵敏度并减少失真。

[0054]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。