一种低成本阻燃abs材料及其制备方法

技术领域

1.本发明属于高分子材料技术领域,具体涉及一种低成本阻燃abs材料及其制备方法。

背景技术:

2.abs树脂是丙烯腈acrylonitrile、丁二烯butadiene、苯乙烯styrene三种单体的接枝共聚物,三种单体的相对含量如下,丙烯腈15~35%,丁二烯5~30%,苯乙烯40~60%,普通abs树脂外观呈象牙色,无毒无味,兼有韧性和刚性,是一种高光泽、易于加工成型的热塑性高分子材料。

3.abs材料由于其良好的机械性能及光滑的外观,加上良好的绝缘性能及耐化学溶剂性能,蓄电池行业通常选用abs材料作为电池的外壳。电池寿命终止后,会产生大量的回收abs材料,若对其加以利用会产生比较好的经济效益及社会效应。

4.abs材料本身阻燃性能不佳,容易燃烧,且在燃烧过程中产生大量烟雾及难闻的气味,蓄电池行业所使用的abs材料多为不阻燃,使用回收abs材料为树脂基料进行阻燃改性,可以拓展材料用途,提升材料价值,但回收材料中残留微量的硫酸,若不加以处理,会影响材料的机械性能及阻燃性能。

技术实现要素:

5.为解决现有技术的不足,本发明的目的在于提供一种低成本阻燃abs材料,本发明进一步的目的在于提供一种低成本阻燃abs材料的制备方法。

6.本发明上述目的通过以下技术方案予以实现:一种低成本阻燃abs材料,其特征在于由如下按照质量百分数计的组分组成:回收abs树脂55~70%,阻燃剂15~20%,协效阻燃剂1~5%,无机填料1~5%,增韧剂5~15%,其他助剂0.7~1.5%。

7.优选的,所述的回收abs树脂60~68%,阻燃剂16~19%,协效阻燃剂2~4%,无机填料2~4%,增韧剂8~12%,其他助剂0.9~1.3%。

8.优选的,所述的回收abs树脂为回收的abs蓄电池外壳破碎料。

9.优选的,所述阻燃剂为溴系阻燃剂,包括但不限于十溴二苯乙烷、八溴醚、溴代三嗪、溴化苯乙烯和四溴双酚a等中的一种或者多种复配。

10.优选的,所述协效阻燃剂为三氧化二锑。

11.优选的,所述无机填料为mg(oh)2和al(oh)3中的一种或者两者复配。

12.优选的,所述增韧剂为高胶粉和mbs中的一种或者两者复配。

13.优选的,所述其他助剂为抗氧剂、抗紫外剂和润滑剂,其中,抗氧剂占材料总质量的0.2~0.5%;润滑剂占材料总质量的0.3~0.5%;抗紫外剂占材料总质量的0.2~0.5%。

14.优选的,所述抗氧剂为主抗氧剂四(β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸)季戊四醇酯(1010)和辅助抗氧剂三(2,4

‑

二叔丁基苯基)亚磷酸酯复配,优选以1:2复配,占材料总质量的0.2~0.5%;润滑剂为n,n'

‑

乙撑双硬脂酰胺,占材料总质量的0.3~0.5%;抗紫外剂为

uv

‑

770或uv

‑

531,占材料总质量的0.2~0.5%。

15.本发明上述进一步的目的通过以下技术方案予以实现:一种低成本阻燃abs材料的制备方法,其特征在于包括以下步骤:(1). 配料:按质量比例称取原料,所述原料为回收abs树脂、阻燃剂、协效阻燃剂、无机填料、增韧剂和其他助剂;(2). 混合:将称量好的各组份投入到高速混料机中,按混料工艺搅拌后得到混合料;(3). 熔融挤出:将混合料投入到熔融挤出机中挤出并造粒。

16.优选的,所述的第(1)步骤中,回收abs树脂为回收的abs蓄电池外壳,阻燃剂为十溴二苯乙烷、八溴醚、溴代三嗪、溴化苯乙烯和四溴双酚a中的一种或者几种复配,协效阻燃剂为三氧化二锑,无机填料为mg(oh)2和al(oh)3中的一种或者两者复配,增韧剂为高胶粉和mbs中的一种或者两者复配,其他助剂为占材料总质量的0.2~0.5%抗氧剂、0.2~0.5%抗紫外剂和0.3~0.5%润滑剂。

17.与现有技术相比,本发明具有如下有益效果:本发明所提供的一种低成本阻燃abs材料,材料选用回收abs材料作为树脂底料,与普通阻燃abs材料比较,具有明显的成本优势。材料中加入的无机填料氢氧化镁或\和氢氧化铝为弱碱性,能在加工过程中中和回收材料中残留的微量酸,降低微量酸对材料的影响,配方体系中的增韧剂,弥补阻燃剂以及回收材料中杂质对材料韧性的影响。使用本配方制作的低成本阻燃abs材料具有较好的机械性能及阻燃性能。

18.本发明主要用于蓄电池行业abs蓄电池外壳的回收利用。

具体实施方式

19.以下结合实施例来进一步解释本发明,但实施例并不对本发明做任何形式的限定。

20.本发明一种低成本阻燃abs材料,由如下按照质量百分数计的组分组成:回收abs树脂55~70%,阻燃剂15~20%,协效阻燃剂1~5%,无机填料1~5%,增韧剂5~15%,其他助剂0.7~1.5%。优选的,由如下按照质量百分数计的组分组成:回收abs树脂60~68%,阻燃剂16~19%,协效阻燃剂2~4%,无机填料2~4%,增韧剂8~12%,其他助剂0.9~1.3%。其中,回收abs树脂为蓄电池行业回收的abs蓄电池外壳。阻燃剂为溴系阻燃剂,包括但不限于十溴二苯乙烷、八溴醚、溴代三嗪、溴化苯乙烯和四溴双酚a中的一种或者多种复配。协效阻燃剂为三氧化二锑。无机填料为mg(oh)2和al(oh)3中的一种或者两种复配。增韧剂为高胶粉和mbs中的一种或者两种复配。其他助剂为抗氧剂、抗紫外剂和润滑剂,其中,抗氧剂为主抗氧剂四(β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸)季戊四醇酯(1010)和辅助抗氧剂三(2,4

‑

二叔丁基苯基)亚磷酸酯复配,占材料总质量的0.2~0.5%,润滑剂占材料总质量的0.3~0.5%,抗紫外剂为uv

‑

770或uv

‑

531,占材料总质量的0.2~0.5%。

21.本发明一种低成本阻燃abs材料的制备方法,包括以下步骤:(1). 配料:按质量比例称取原料,所述原料为回收abs树脂、阻燃剂、协效阻燃剂、无机填料、增韧剂和其他助剂;其中,回收abs树脂为回收的abs蓄电池外壳,阻燃剂为十溴二苯乙烷、八溴醚、溴代三嗪、溴化苯乙烯和四溴双酚a中的一种或者几种复配,协效阻燃剂

为三氧化二锑,无机填料为mg(oh)2和al(oh)3中的一种或者两者复配,增韧剂为高胶粉和mbs中的一种或者两者复配,其他助剂为占材料总质量的0.2~0.5%抗氧剂、0.2~0.5%抗紫外剂和0.3~0.5%润滑剂;(2). 混合:将称量好的各组份投入到高速混料机中,按混料工艺搅拌后得到混合料;(3). 熔融挤出:将混合料投入到熔融挤出机中挤出并造粒。

22.实施例1:先将69%质量的回收abs树脂、15%质量的十溴二苯乙烷、4%质量的三氧化二锑、8%质量的高胶粉(181粉)、3%质量的氢氧化铝、0.5%质量的抗氧剂(主抗氧剂四(β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸)季戊四醇酯(1010)和辅助抗氧剂三(2,4

‑

二叔丁基苯基)亚磷酸酯以1:2复配)、0.3%质量的润滑剂(n,n'

‑

乙撑双硬脂酰胺)、0.2%质量的抗紫外剂uv

‑

770,投入到高速混料机混合两分钟后从计量喂料器进入双螺杆挤出机塑化、熔融,再经挤出、冷却、过磁、包装得到产品。

23.实施例2:先将66%质量的回收abs树脂、16%质量的溴代三嗪、5%质量的三氧化二锑、10%质量的高胶粉(181粉)、2%质量的氢氧化镁、0.5%质量的抗氧剂(主抗氧剂四(β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸)季戊四醇酯(1010)和辅助抗氧剂三(2,4

‑

二叔丁基苯基)亚磷酸酯以1:2复配)、0.3%质量的润滑剂(n,n'

‑

乙撑双硬脂酰胺)、0.2%质量的抗紫外剂uv

‑

531,投入到高速混料机混合两分钟后从计量喂料器进入双螺杆挤出机塑化、熔融,再经挤出、冷却、过磁、包装得到产品。

24.实施例1和2的制备方法及工艺如下:(1)原材料的处理及混合:将回收abs树脂、阻燃剂、协效阻燃剂、无机填料、增韧剂、其他助剂投入到高速混合机中混合两分钟,使各组分充分搅拌分散均匀;(2)熔融挤出:将混合好的物料加入双螺杆挤出机中,熔融挤出温度在185

‑

210℃之间,螺杆转速为360转/分;(3)造粒及后处理:对挤出的物料进行冷却、风干、切粒、过强磁、包装得到成品。

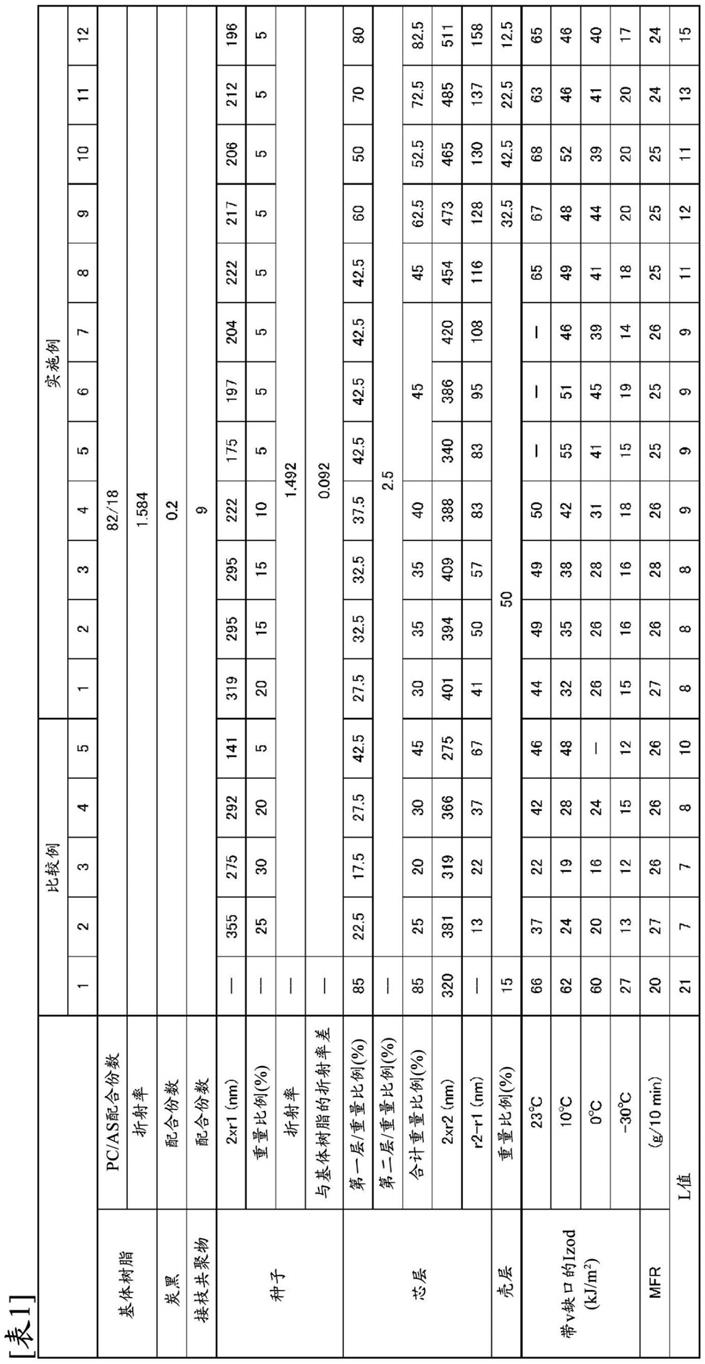

25.对实施例1和实施例2所得的低成本阻燃abs材料的性能如下:

以上是本发明的较佳实施例。

26.本发明开放出一款低成本阻燃abs材料,材料具良好的阻燃性,机械性能优良,本发明选用回收蓄电池外壳abs材料作为树脂底料,其价格不到新料价格的一半,配方中选用氢氧化镁或者是氢氧化铝作为填充,能够中和回收材料中残留的微量酸,配方体系中加入增韧剂,能提升材料的韧性,使得材料在具有阻燃效果的情况下具有较好的机械性能。本发明制备的材料具有极高的性价比。

27.凡依本发明技术方案所作出的改变,所产生的功能作用未能超出本发明技术方案的范围时,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。