1.本发明涉及经针刺处理而成的无机纤维成型体。本发明还涉及由该无机纤维成型体构成的尾气净化装置用垫即尾气净化装置的催化剂负载体的把持材料、以及具备该尾气净化装置用垫的尾气净化装置。

背景技术:

2.以陶瓷纤维为代表的无机纤维的成型体已被用于工业用绝热材料、耐火材料、密封材料等暴露于高温状态的用途中。另外也被用作汽车用尾气净化装置用垫(催化剂把持材料)。催化剂把持材料是在将催化剂负载体收纳在金属外壳中时卷绕在催化剂负载体上并安装在催化剂负载体与金属外壳之间(gap)的尾气净化装置用的缓冲材料。近年来,为了提高催化剂效率,具有将尾气净化装置配置在发动机正下方的高温部的倾向。因此,为了应对更高温度下的gap的扩大、防止尾气的泄漏或催化剂负载体的破损,正在寻求高基重的无机纤维成型体。

3.专利文献1中记载了一种垫材,其包含无机纤维,具有从第1和第2表面分别朝向相反侧的表面的通过针刺处理形成的多个针迹,该垫材的特征在于,针迹按照不贯穿厚度方向的方式形成,实质上不存在无机纤维束的突出部。专利文献1的权利要求3中记载了,该垫材的基重优选为1500g/m2~2800g/m2的范围。但是,对于无机纤维成型体的要求高,利用专利文献1中记载的方法进行了针刺处理的无机纤维成型体的厚度方向的剥离强度不充分。

4.专利文献2中记载了一种多层垫,其是将由经烧制的无机纤维构成的垫多片粘接而成的多层垫,其特征在于,在上述垫间形成有将垫彼此粘接的粘接剂层,各垫在相互対置的主面上形成有多个孔,构成上述粘接剂层的粘接剂对上述孔的内部进行了填充。另外,专利文献2的实施例中公开了一种将单位面积质量为1050g/m2的经烧制的无机纤维的片状物2片粘接而成的多层垫。但是,将由无机纤维构成的烧制片状物利用粘接剂贴合而成的多层垫可能会从粘接的层间产生剥离。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2009

‑

085091号公报

8.专利文献2:日本特开2019

‑

116076号公报

9.如此,尚不存在经针刺处理的且发挥出高基重和优异的剥离强度的无机纤维成型体。

技术实现要素:

10.发明所要解决的课题

11.本发明的目的在于提供兼具高基重和优异的剥离强度的无机纤维成型体、以及使用了该无机纤维成型体的尾气净化装置用垫和尾气净化装置。

12.用于解决课题的手段

13.本发明人着眼于沿无机纤维成型体的厚度方向延伸的由无机纤维构成的纵丝条的形态。以往,高基重的无机纤维成型体中,相对于纵丝条的每1个针迹,纵丝条的平均体积为0.01~0.2mm3左右。另外,相对于每1条有效纵丝条的平均体积为0.02~0.9mm3左右。本发明人发现,若为该纵丝条的平均体积处于特定范围的无机纤维成型体,则纵丝条形成得牢固,能够兼顾高基重和剥离强度这两种相反的物性。

14.本发明的无机纤维成型体的要点如下。

15.一种无机纤维成型体,其由无机纤维构成,具有沿厚度方向延伸的针迹,该针迹中存在沿该厚度方向延伸的由该无机纤维构成的纵丝条,该无机纤维成型体的特征在于,

16.该无机纤维成型体的基重为1800g/m2以上,

17.在进行下述剥离试验时,在50mm

×

50mm的范围中的从一个剥离面和另一剥离面突出的全部纵丝条中,将直径为100μm以上、突出长度为2mm以上的纵丝条表示为有效纵丝条的情况下,

18.满足下述(i)和(ii)中的至少一个特性。

19.(i)将该范围中的有效纵丝条的从上述剥离面突出的部分的总体积除以该范围中的针迹数而得到的相对于每1个针迹的有效纵丝条的平均体积为0.5mm3以上。

20.(ii)该范围中的相对于每1条有效纵丝条的从上述剥离面突出的部分的平均体积为1.0mm3以上。

21.<剥离试验>

22.从无机纤维成型体中模切出宽50mm、长150mm的试验片。接着在该试验片的一个端面的厚度中央处切出30mm深的切口,将由切口形成的其两端利用夹持夹具支撑,之后设置于拉伸试验机。将试验片的该两端以500mm/min的速度分别向相反的厚度方向拉伸,分裂成2片。

23.本发明的一个方式中,针迹密度为1~100个/cm2。

24.本发明的一个方式中,利用上述剥离强度试验作为负荷峰(n)所求出的最大剥离强度为5.0n以上。

25.本发明的一个方式中,上述无机纤维为氧化铝/二氧化硅系纤维。

26.本发明的尾气净化装置用垫的特征在于,其包含本发明的该无机纤维成型体。

27.本发明的尾气净化装置具有催化剂负载体、覆盖该催化剂负载体的外侧的外壳、以及安装在该催化剂负载体与该外壳之间的本发明的尾气净化装置用垫。

28.发明的效果

29.本发明的无机纤维成型体满足特性(i)、(ii)中的至少一者,因此在无机纤维成型体的内部,大致厚度方向的纤维彼此牢固地缠绕,由此具有高基重和优异的剥离强度。

附图说明

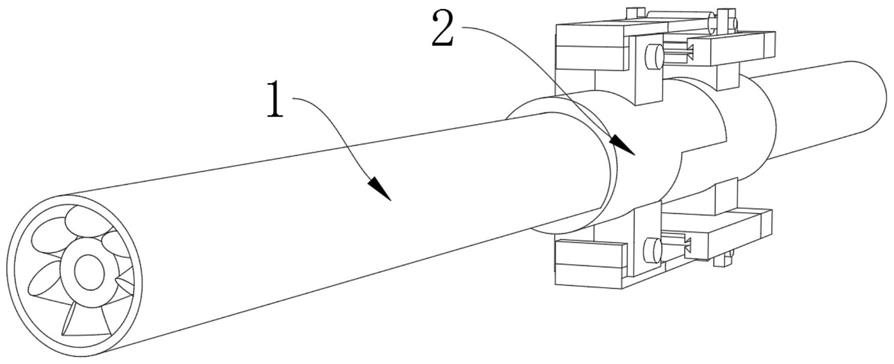

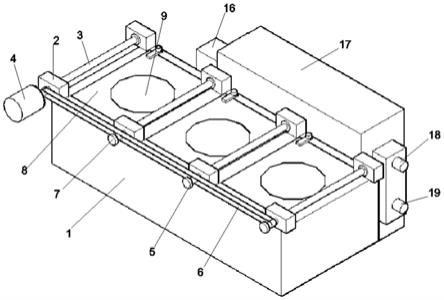

30.图1是剥离强度试验的说明图。

31.图2是剥离强度试验片的说明图。

具体实施方式

32.以下对本发明的实施方式进行详细说明。

33.需要说明的是,表示数值范围的“a~b”的记述是指“a以上b以下”。

34.另外,关于本说明书中的数值范围的上限值和下限值,即使在稍微超出本发明中的特定的数值范围内的情况下,只要具备与该数值范围内同样的作用效果,即包含在本发明的等同范围中。

35.[无机纤维成型体]

[0036]

本发明的无机纤维成型体由无机纤维构成,具有沿厚度方向延伸的针迹,该针迹中存在沿该厚度方向延伸的由该无机纤维构成的纵丝条,该无机纤维成型体的特征在于,

[0037]

该无机纤维成型体的基重为1800g/m2以上,

[0038]

在进行下述剥离试验时,在50mm

×

50mm的范围中的从一个剥离面和另一剥离面突出的全部纵丝条中,将直径为100μm以上、突出长度为2mm以上的纵丝条表示为有效纵丝条的情况下,

[0039]

满足下述(i)和(ii)中的至少一个特性。

[0040]

(i)将该范围中的有效纵丝条的从上述剥离面突出的部分的总体积除以该范围中的针迹数而得到的相对于每1个针迹的有效纵丝条的平均体积为0.5mm3以上。

[0041]

(ii)该范围中的相对于每1条有效纵丝条的从上述剥离面突出的部分的平均体积为1.0mm3以上。

[0042]

本发明的无机纤维成型体是由无机纤维构成且施有针刺处理的无机纤维成型体。无机纤维成型体是具有规定厚度的垫状。下文中,有时将与无机纤维成型体的厚度方向垂直的面称为垫面。另外,有时将与无机纤维成型体的垫面垂直的侧面(厚度方向的面)称为端面。

[0043]

[无机纤维成型体的制造方法]

[0044]

本发明的无机纤维成型体可以通过包括下述工序的方法来制造:通过溶胶

‑

凝胶法得到无机纤维前体的垫状集合体的工序;对所得到的无机纤维前体的垫状集合体实施针刺处理的工序;以及将针刺处理后的无机纤维前体的垫状集合体进行烧制而制成无机纤维成型体的烧制工序。但是,本发明的无机纤维成型体也可以通过此外的方法来制造。

[0045]

以下例示出氧化铝/二氧化硅系纤维成型体的制造方法对该无机纤维成型体的制造方法的一例进行说明,但本发明的无机纤维成型体并不受氧化铝/二氧化硅系纤维成型体的任何限定,如上所述,也可以是二氧化硅、氧化锆、尖晶石、二氧化钛或它们的复合纤维所构成的成型体。

[0046]

<纺丝工序>

[0047]

在通过溶胶

‑

凝胶法制造氧化铝/二氧化硅系纤维的垫状集合体时,首先将含有碱性氯化铝、硅化合物、作为增稠剂的有机聚合物和水的纺丝液利用喷纺法进行纺丝,得到氧化铝/二氧化硅纤维前体的集合体。

[0048]

《纺丝液的制备》

[0049]

碱性氯化铝al(oh)3‑

x

cl

x

例如可以通过将金属铝溶解在盐酸或氯化铝水溶液中来制备。上述化学式中的x值通常为0.45~0.54、优选0.5~0.53。作为硅化合物,适于使用硅溶胶,此外还可以使用硅酸四乙酯、水溶性硅氧烷衍生物等水溶性硅化合物。作为有机聚合物,例如适于使用聚乙烯醇、聚乙二醇、聚丙烯酰胺等水溶性高分子化合物。它们的聚合度通常为1000~3000。

[0050]

关于纺丝液,来自碱性氯化铝的铝与来自硅化合物的硅之比换算成al2o3与sio2的重量比通常为99:1~65:35、优选为99:1~70:30,优选铝的浓度为170~210g/l、有机聚合物的浓度为20~50g/l。

[0051]

纺丝液中的硅化合物的量少于上述范围时,构成短纤维的氧化铝容易发生α

‑

氧化铝化,并且容易因氧化铝颗粒的粗大化而引起短纤维的脆化。另一方面,纺丝液中的硅化合物的量多于上述范围时,与莫来石(3al2o3·

2sio2)一起生成的二氧化硅(sio2)的量增加,耐热性容易降低。

[0052]

纺丝液中的铝的浓度小于170g/l时、或有机聚合物的浓度小于20g/l时,纺丝液均无法得到适当的粘度,所得到的氧化铝/二氧化硅系纤维的纤维径变小。即,纺丝液中的游离水过多,结果利用喷纺法纺丝时的干燥速度变慢,拉伸过度进行,经纺丝的前体纤维的纤维径发生变化,无法得到具有规定的平均纤维径且纤维径分布窄的短纤维。而且,铝的浓度小于170g/l时,生产率降低。另一方面,铝的浓度超过210g/l时或有机聚合物的浓度超过50g/l时,粘度均过高,无法形成纺丝液。纺丝液中的铝的优选浓度为180~200g/l,有机聚合物的优选浓度为30~40g/l。

[0053]

上述纺丝液如下进行制备:向碱性氯化铝水溶液中添加达到上述al2o3:sio2比的量的硅化合物和有机聚合物,将铝和有机聚合物的浓度浓缩至上述范围,由此来制备纺丝液。

[0054]

《喷纺》

[0055]

纺丝(纺丝液的纤维化)通常利用在高速的纺丝气流中供给纺丝液的喷纺法来进行,由此得到氧化铝短纤维前体。上述纺丝时使用的纺丝喷嘴的结构没有特别限制,例如优选如日本专利第2602460号公报中所记载的,为由喷气嘴喷出的空气流和由纺丝液供给喷嘴挤出的纺丝液流形成并行流、并且空气的并行流被充分整流而与纺丝液接触的结构。

[0056]

另外,在纺丝时,优选首先在抑制水分蒸发和纺丝液分解的条件下由纺丝液形成充分拉伸的纤维,接着将该纤维迅速干燥。因此,在由纺丝液形成纤维至到达纤维捕集器的过程中,优选将气氛从抑制水分蒸发的状态变化成促进水分蒸发的状态。

[0057]

氧化铝/二氧化硅系纤维前体可以利用下述结构的集积装置进行捕集并集积,以氧化铝/二氧化硅系纤维前体的连续片状的集积体(薄层片)的形式进行回收,该集积装置的结构中,按照相对于纺丝气流大致呈直角的方式设置金属丝网制造的环形带,一边使环形带旋转,一边使其与包含氧化铝/二氧化硅系纤维前体的纺丝气流进行碰撞。

[0058]

该薄层片的基重优选为10~200g/m2、特别优选为30~100g/m2左右,但并不限定于此。

[0059]

由上述集积装置回收的薄层片可以进一步进行层积。具体地说,例如,将无机纤维前体的集积体(薄层片)连续地抽出,送至折叠装置中,一边以规定的宽度折叠并进行堆积,一边在相对于折叠方向呈直角的方向上连续地移动,由此可以形成无机纤维前体的层积集积体(层积片)。通过像这样使薄层片进行层积,层积片的基重(单位面积质量)在整个片上均匀。作为上述折叠装置,可以使用日本特开2000

‑

80547号公报中记载的装置。

[0060]

层积片通过将优选为5层以上、更优选为8层以上、特别优选为10~80层的薄层片进行层积而形成。但是,层积数并不限定于此。

[0061]

<针刺助剂添附工序>

[0062]

根据需要在通过纺丝得到的氧化铝/二氧化硅系纤维前体的层积片或层积片的片材面添附上述的针刺助剂。针刺助剂优选添附在两个片材面上。

[0063]

作为针刺助剂,只要具有增强无机纤维前体集合体的垫面附近的丝条的作用就没有特别限定,可以使用各种涂层剂、例如丙烯酸系聚合物涂层剂等。

[0064]

在针刺助剂附着后可以将无机纤维前体垫状集合体干燥。即,针刺助剂优选形成干燥涂层。针刺助剂可以在将无机纤维前体集积时进行附着。

[0065]

需要说明的是,可以与针刺助剂组合使用具有降低针与纤维的摩擦的作用的减摩剂(表面活性剂或乳液)。这种情况下,针刺助剂与减摩剂的使用顺序没有特别限定,例如优选在针刺助剂液附着后将减摩剂溶解或分散在溶剂中来进行涂布(湿式涂布)等。

[0066]

<针刺处理工序>

[0067]

在根据需要在通过纺丝得到的氧化铝/二氧化硅系纤维前体的层积片上添附针刺助剂后,实施将具有倒刺的针在层积片上进行刺入拔出的针刺处理。针刺处理可以仅从任一面实施,也可以从两面实施。优选从两面实施。

[0068]

针优选在与层积片的片材面垂直的方向上进行刺入拔出。针被刺入到比层积片的厚度方向中央更深处。针也可以按照沿厚度方向贯穿层积片的方式刺入。

[0069]

通过像这样进行针刺处理,在无机纤维成型体中形成针迹。即,在实施将带倒刺的针在无机纤维集积体上刺入拔出的针刺处理时,在进行针的刺入拔出的部位,至少一部分纤维由于针的作用而在大致厚度方向上延伸。由此,在无机纤维成型体的表面形成针迹。将在进行了针刺处理的无机纤维成型体的内部沿大致厚度方向延伸的无机纤维的丝条称为纵丝条。

[0070]

针刺处理是为了通过形成纵丝条而调整无机纤维成型体的堆积密度、剥离强度、面压(高温循环后的面压)、反弹力的耐久性(高温循环后的面压保持率)而进行的。

[0071]

针迹可以贯穿无机纤维成型体,也可以从一个垫面贯入并按照不会到达另一垫面的方式延伸。

[0072]

<烧制工序>

[0073]

本发明的无机纤维成型体优选为对实施了针刺处理的无机纤维前体进行烧制而成的无机纤维成型体的烧制体。针刺处理后的烧制通常在900℃以上、优选在1000~1300℃的温度进行。烧制温度为900℃以上时,充分进行结晶化,可得到强度优异的氧化铝/二氧化硅系纤维,因而优选。另外,烧制温度为1300℃以下时,不会过度进行纤维结晶的颗粒生长,可得到具有适度的强度的氧化铝/二氧化硅系纤维,因而优选。

[0074]

[无机纤维成型体的优选构成]

[0075]

<无机纤维>

[0076]

作为构成本发明的无机纤维成型体的无机纤维没有特别限制,可以举出二氧化硅、氧化铝/二氧化硅、包含这些的氧化锆、尖晶石、二氧化钛等的单一或复合纤维,特别优选氧化铝/二氧化硅系纤维、尤其是结晶氧化铝/二氧化硅系纤维。氧化铝/二氧化硅系纤维的氧化铝/二氧化硅的组成比(重量比)优选处于60~95/40~5的范围、进一步优选为70~84/30~16的范围、特别优选为70~76/30~24的范围。

[0077]

另外,无机纤维优选为短纤维。无机纤维的平均纤维径优选为3~10μm、特别优选为5~8μm。无机纤维的平均纤维径的上限为该范围时,作为无机纤维成型体具有适度的反

弹力,因而优选。另外,无机纤维的平均纤维径的上限为该范围时,能够抑制浮游在空气中的发尘量,因而优选。

[0078]

<针迹密度>

[0079]

《针迹密度的测定方法》

[0080]

本发明的一个方式中,无机纤维成型体为烧制体。这种情况下,针迹密度是指烧制后的无机纤维成型体的每单位面积(1cm2)的垫面上的针迹数。

[0081]

使可见光照射至无机纤维成型体的垫面时,针迹处的透过光量多于针迹以外的区域的透过光量,因此在剥离面处以光点的形式观察到透过光。通过计数该剥离面上的因透过所形成的光点和纵丝条数而求出针迹数。

[0082]

即,使可见光照射至无机纤维成型体的一个面上,通过计数该剥离面上的因透过所形成的光点和纵丝条数而求出针迹数。

[0083]

《针迹密度的优选的范围》

[0084]

本发明中,无机纤维成型体的每单位面积(1cm2)的垫面上的针迹数(针迹密度)以垫面整体的平均值计优选为1个/cm2以上、更优选为3个/cm2以上、进一步优选为5个/cm2以上、特别优选为8个/cm2以上,优选为100个/cm2以下、更优选为50个/cm2以下、进一步优选为40个/cm2以下、特别优选为30个/cm2以下。针迹数为这样的范围时,无机纤维成型体可保持高面压,特别优选用于尾气净化装置用垫这样的要求反弹力的耐久性的用途中。

[0085]

<无机纤维成型体的基重和厚度>

[0086]

本发明的无机纤维成型体的基重(每单位面积的质量)根据用途适宜地决定,为1800g/m2以上、优选大于2000g/m2、更优选大于2200g/m2、进一步优选大于2400g/m2、特别优选大于2600g/m2。另外,本发明的无机纤维成型体的基重没有特别限制,优选为5000g/m2以下、进一步优选为4500g/m2以下、特别优选为4000g/m2以下。

[0087]

本发明的无机纤维成型体的厚度优选为10mm以上、更优选为11mm以上、特别为12mm以上。另外,本发明的无机纤维成型体的厚度优选为40mm以下、更优选为30mm以下、进一步优选为25mm以下、特别优选为23mm以下。

[0088]

本发明的无机纤维成型体中,每单位面积的基重、厚度越大,越能够具有优异的保温、绝热效果。另外,每单位面积的基重、厚度越大,通常越具有层间剥离强度降低的倾向,越增大有效纵丝条体积,本发明的效果越大。

[0089]

无机纤维成型体每单位面积的基重、厚度可以通过在将构成该无机纤维成型体的无机纤维集积体利用折叠装置进行层积时调整每单位面积的纤维量而成为上述范围。另外,本发明的无机纤维成型体可以为将多个无机纤维成型体粘接而成的构成,也可以为单一的构成,从处理性、粘接界面处的剥离强度的方面出发,优选为单一的构成。

[0090]

<纵丝条>

[0091]

本发明的无机纤维成型体具有通过针刺处理形成的针迹。如上所述,在实施将带有倒刺的针在无机纤维集积体中刺入拔出的针刺处理时,在针刺入拔出的部位,至少一部分纤维由于针的作用而在大致厚度方向上延伸。将通过该针刺处理形成的存在于无机纤维成型体的内部且在大致厚度方向上形成的无机纤维的丝条称为纵丝条。

[0092]

<有效纵丝条>

[0093]

本发明中,将存在于无机纤维成型体的内部的纵丝条中的具有特定的直径和长度

的纵丝条作为有效纵丝条。具体地说,在进行后述的剥离试验时,将在每单位面积(50mm

×

50mm)中从两个剥离面(一个剥离面1a和另一剥离面1b)突出的全部纵丝条f(图1)中的直径为100μm以上且突出长度为2mm以上的纵丝条作为有效纵丝条。需要说明的是,进行与纵丝条相关的各数值的测定的单位面积(50mm

×

50mm)为试验片(150mm

×

50mm)中的避开在厚度中央处切出了30mm深的切口的部分的任意区域。

[0094]

关于有效纵丝条,是在无机纤维成型体内部的沿大致厚度方向存在的纵丝条中的具有按照调整无机纤维成型体的堆积密度、剥离强度、反弹力的耐久性(高温循环后的面压保持率)的方式起作用的直径和长度的纵丝条。

[0095]

[特性i、ii的说明]

[0096]

<剥离试验>

[0097]

从无机纤维成型体中模切出宽50mm、长150mm的试验片1,如图2所示在该试验片1的一个端面1e的厚度中央处切出30mm深的切口。切口按照从该宽度方向的一端延伸至另一端为止的方式进行设置。接着,如图1所示,将由切口形成的其两端利用夹持夹具2支撑,之后设置于拉伸试验机,在与垫面垂直的相反方向(图1中的上方和下方)上以500mm/min的速度拉伸,使试验片分裂成2片。

[0098]

<最大剥离强度>

[0099]

如图1所示,将在与垫面垂直的相反方向上以500mm/min的速度拉伸而使试验片1分裂成2片时的负荷峰的最大值(n)作为最大剥离强度。

[0100]

本发明的无机纤维成型体中,利用上述记载的剥离试验作为负荷峰(n)所求出的最大剥离强度优选为5.0n以上、更优选为6.0n以上、特别优选为6.5n以上。无机纤维成型体的剥离强度越高越有利,但优选为50.0n以下、更优选为45.0n以下、特别优选为40.0n以下。

[0101]

本发明的无机纤维成型体中,例如在以绝热材料的形式加工时,为了将成型时的作业性劣化、密度分布差抑制在最小限,优选剥离强度优异。另外,在作为汽车等中使用的尾气净化装置用垫卷绕在催化剂负载体上并组装在金属外壳中时,为了使垫的层间不产生偏移,优选剥离强度优异。

[0102]

<有效纵丝条的从剥离面突出的部分的总体积v>

[0103]

进行上述剥离试验后,分别利用数字显微镜测定从剥离面1a和1b突出的有效纵丝条数(条数)n、直径(粗度)d、长度(距剥离面1a或1b的突出长度)l。数字显微镜的测定倍率优选为10~20倍。关于长度l,是从剥离面1a或1b突出的部分的长度,测量直径100μm以上的部分。直径d为在从剥离面1a或1b突出的部分的长度方向中间部进行测定而得到的值。

[0104]

该50mm

×

50mm的范围中的有效纵丝条的从剥离面突出的部分的总体积v为计算出n条有效纵丝条中的每一条分别从剥离面1a或1b突出的部分的体积(πd2·

l/4)并合计而得到的值。

[0105]

本发明的无机纤维成型体中,从剥离面突出的部分中的有效纵丝条的总体积(体积之和)v优选为2.0mm3/cm2以上、更优选为4.0mm3/cm2以上、进一步优选为8.0mm3/cm2以上、特别优选为12.0mm3/cm2以上。有效纵丝条的总体积为上述范围是指在无机纤维成型体的内部更牢固地存在有纵丝条,能够进一步改善大致厚度方向上的层间剥离强度。

[0106]

该总体积(体积之和)v的值换算成每单位面积(50mm

×

50mm)时优选为50mm3以上、更优选为100mm3以上、进一步优选为200mm3以上、特别优选为300mm3以上。

[0107]

<相对于每1个针迹的有效纵丝条的从剥离面突出的部分的平均体积(特性i)>

[0108]

利用上述测定方法测定上述50mm

×

50mm的范围中的针迹数n。将进行剥离试验而求出的上述总体积v除以n,由此求出相对于每1个针迹的有效纵丝条的从剥离面突出的部分的平均体积(下文中有时称为“相对于每1个针迹的有效纵丝条的平均体积”)。

[0109]

即,相对于每1个针迹的有效纵丝条的平均体积是将在进行剥离试验时在每单位面积(50mm

×

50mm)的两个剥离面(一个剥离面和另一剥离面)存在的全部有效纵丝条的从剥离面突出的部分的体积之和(总体积)v除以该每单位面积的针迹数n而得到的值v/n。相对于每1个针迹的有效纵丝条的平均体积v/n越大,越可有效地进行针刺处理,形成更牢固的有效纵丝条。

[0110]

第1方式的无机纤维成型体中,相对于每1个针迹的有效纵丝条的平均体积v/n为0.5mm3以上、更优选为1.0mm3以上、进一步优选为2.0mm3以上、特别优选为2.5mm3以上。相对于每1个针迹的有效纵丝条的平均体积为上述范围时,能够提高剥离强度。并且,将尾气净化装置用的催化剂负载体和其把持材料(尾气净化装置用垫)压入到金属外壳中时,能够防止该垫发生剥离。第1方式的无机纤维成型体中,相对于每1个针迹的有效纵丝条的平均体积v/n优选为50mm3以下、进一步优选为30mm3以下、特别优选为20mm3以下。

[0111]

<相对于每1条有效纵丝条的从剥离面突出的部分的平均体积(特性ii)>

[0112]

通过将上述总体积v除以有效纵丝条数n,求出相对于每1条有效纵丝条的从剥离面突出的部分的平均体积(下文中有时称为“相对于每1条有效纵丝条的平均体积”)。

[0113]

即,相对于每1条有效纵丝条的平均体积是将在进行剥离试验时在每单位面积(50mm

×

50mm)的两个剥离面(一个剥离面和另一剥离面)存在的全部有效纵丝条的从剥离面突出的部分的体积之和(总体积)v除以该单位面积中的有效纵丝条数n而得到的值v/n。无机纤维成型体中的相对于每1条有效纵丝条的平均体积v/n越大,越可有效地进行针刺处理,形成更牢固的有效纵丝条。

[0114]

第2方式的无机纤维成型体中,相对于每1条有效纵丝条的平均体积v/n为1.0mm3以上、更优选为2.0mm3以上、进一步优选为3.0mm3以上、特别优选为4.0mm3以上。相对于每1条有效纵丝条的平均体积v/n为上述范围时,能够提高剥离强度。并且,将尾气净化装置用的催化剂负载体和其把持材料(尾气净化装置用垫)压入到金属外壳中时,能够防止该垫发生剥离。无机纤维成型体的相对于每1条有效纵丝条的有效纵丝条的平均体积v/n优选为100mm3以下、进一步优选为50mm3以下、特别优选为40mm3以下。

[0115]

若为基重低的无机纤维成型体,则为了提高无机纤维成型体的剥离强度,考虑了通过提高针迹密度而增强大致厚度方向的纤维之间的缠绕的手段。但是,在基重高的无机纤维成型体中,若提高针迹密度,则其他物性可能会降低,没有可提高剥离强度的手段。因此,为了在维持其他物性的同时提高剥离强度,在第1方式中,使相对于每1个针迹的有效纵丝条的平均体积v/n为0.5mm3以上,在第2方式中,使相对于每1条有效纵丝条的平均体积v/n为1.0mm3以上。由此可更牢固地形成纵丝条。

[0116]

本发明中,通过满足特性(i)和(ii)中的至少一者,可使通过针刺处理形成的纵丝条更为牢固,降低因针刺处理所致的断丝。

[0117]

作为使纵丝条更为牢固的手段没有特别限定,可例示出以下举出的具体手段(i)、(ii)。

[0118]

(i)在无机纤维前体的集合体的表面配置粗的无机纤维前体的丝条物,在进行针刺处理时将该粗的丝条物利用针压入到无机纤维前体的集合体中,形成纵丝条。

[0119]

对粗的丝条物进行针刺的针的种类没有特别限定,优选叉形针。该粗的丝条物优选与无机纤维前体相同材质,特别优选在使无机纤维前体的集合体集积时在集积装置内副产的、前体纤维沿单向取向而成的粗绳状丝条物。另外,该粗绳状的丝状物优选为短纤维的集合体。优选该粗绳状的丝状物的平均直径为有效纵丝条的平均直径的1.2倍以上、尤其为1.5倍以上,并且为4倍以下、尤其为3倍以下。

[0120]

(ii)通过在针刺处理之前将针刺助剂液通过喷雾等附着(添附)在无机纤维前体的集合体的表面,可增强构成纵丝条的无机纤维前体的物性。合适的针刺助剂如上所述。

[0121]

<有效纵丝条的平均粗度>

[0122]

本发明中,有效纵丝条的平均粗度(直径)优选为550μm以上、更优选为600μm以上、特别优选为700μm以上。另外,有效纵丝条的平均粗度优选为3000μm以下、更优选为2800μm以下、特别优选为2500μm以下。有效纵丝条的平均粗度为上述范围时,在对有效纵丝条施加外力时不容易断裂,成为剥离强度高的毯状物。

[0123]

<有效纵丝条的平均长度>

[0124]

本发明的无机纤维成型体的纵丝条中,一个剥离面中的有效纵丝条的平均长度l’相对于另一剥离面的厚度z(即无机纤维成型体的总厚度的1/2)优选处于特定比例的范围内。即,在进行剥离试验时,在每单位面积(50mm

×

50mm)中,一个剥离面的有效纵丝条的平均长度l’除以另一剥离面的厚度z的比例(l’/z)

·

100(%)优选为50%以上、更优选为60%以上、特别优选为70%以上。比例(l’/z)

·

100(%)处于上述范围时,能够进一步提高剥离强度,因而优选。另一方面,比例(l’/z)

·

100(%)优选为200%以下、进一步优选为150%以下。比例(l’/z)

·

100(%)为上述范围内时,能够将闭环的突出抑制得很小,因此能够减轻工序上的故障。

[0125]

<每单位面积的有效纵丝条数>

[0126]

本发明的无机纤维成型体的每单位面积(50mm

×

50mm)中,在两个剥离面存在的有效纵丝条的合计优选为20条以上、更优选为40条以上、特别优选为60条以上。有效纵丝条数为上述范围时,能够进一步提高剥离强度,因而优选。另一方面,该每单位面积的有效纵丝条数优选为500条以下、更优选为400条以下、特别优选为250条以下。有效纵丝条数的上限为上述范围时,能够在不降低无机纤维成型体的面压的情况下提高剥离强度,因此特别在要求面压的用途等中是优选的。

[0127]

[无机纤维成型体的用途]

[0128]

作为本发明的无机纤维成型体的用途没有特别限制,有各种绝热材料、密封垫等,特别是作为尾气净化装置用垫是有用的。

[0129]

<尾气净化装置用垫>

[0130]

尾气净化装置用垫是尾气净化装置的催化剂负载体的把持材料,其是在将催化剂负载体收纳在金属外壳中时卷绕在催化剂负载体上并安装在催化剂负载体与金属外壳之间(gap)的尾气净化装置用的缓冲材料。本发明的尾气净化装置用垫由本发明的无机纤维成型体构成。具体地说,对本发明的无机纤维成型体实施切断等形状加工,制成尾气净化装置用垫。构成本发明的尾气净化装置用垫的无机纤维成型体可以包含有机粘结剂。有机粘

结剂的含量优选小于10重量%、更优选小于5重量%、特别优选小于2.5重量%。

[0131]

有机粘结剂的含量为10重量%以上时,由于因发动机燃烧时的尾气的高热所致的有机粘结剂的分解,可能使生成no

x

、co、hc等分解气体的问题增大。

[0132]

作为有机粘结剂,可以使用各种橡胶、水溶性高分子化合物、热塑性树脂、热固性树脂等。

[0133]

以上述有机粘结剂作为有效成分的水溶液、水分散型的乳液、胶乳、或者有机溶剂溶液已有市售品。这些有机粘结剂可以直接使用或用水等稀释使用,可以适当地用于使垫中含有有机粘结剂。需要说明的是,使垫中含有的有机粘结剂不一定必须为1种,即使为2种以上的混合物也没有任何问题。

[0134]

上述有机粘结剂中,优选丙烯酸类橡胶、丁腈橡胶等合成橡胶;羧甲基纤维素、聚乙烯醇等水溶性高分子化合物;或者丙烯酸类树脂,其中特别优选丙烯酸类橡胶、丁腈橡胶、羧甲基纤维素、聚乙烯醇、不包含在丙烯酸类橡胶中的丙烯酸类树脂。这些粘结剂容易进行有机粘结剂液的制备或获得,并且向垫中的渗入操作也简单,即使为较低含量也可发挥出充分的厚度约束力,所得到的成型体柔软且强度优异,在使用温度条件下容易分解或烧失,因此能够适当地使用。

[0135]

[尾气净化装置]

[0136]

尾气净化装置具备催化剂负载体、覆盖该催化剂负载体的外侧的外壳、以及安装在该催化剂负载体与该外壳之间的垫。本发明的尾气净化装置中,作为该垫使用本发明的尾气净化装置用垫,由于垫的剥离强度高,因此尾气净化装置组装时的垫的处理性、作业性优异,并且组装后的催化剂负载体的把持性能也良好。

[0137]

需要说明的是,该尾气净化装置的构成本身没有特别限制,本发明能够适用于具备催化剂负载体、外壳和作为催化剂负载体的把持体的垫的各种尾气净化装置。

[0138]

实施例

[0139]

以下举出实施例和比较例更具体地说明本发明,但只要不超出其要点,本发明并不受以下实施例的任何限定。

[0140]

需要说明的是,在下文中,所得到的无机纤维成型体的各种物性、特性的测定或评价方法如下。

[0141]

<剥离试验>

[0142]

从无机纤维成型体模切出宽50mm、长150mm的试验片,在该试验片的一个端面1e的厚度中央处切出30mm深的切口。如图1所示,将由切口形成的两个端部分别用夹持夹具2把持,之后置于拉伸试验机,以500mm/min的速度向与垫面垂直的相反方向拉伸,使试验片1分裂成2片,测量此时的负荷峰的最大值(n)。

[0143]

<有效纵丝条的总体积v>

[0144]

进行上述剥离试验后,将在每单位面积(50mm

×

50mm)中从两个剥离面(一个剥离面1a和另一剥离面1b)突出的全部纵丝条中的平均直径为100μm以上且突出长度为2mm以上的纵丝条作为该范围中的有效纵丝条。分别测定其数目(条数)、直径(粗度)、长度,求出有效纵丝条的总体积。上述有效纵丝条的直径、长度和条数等是利用数字显微镜(基恩士公司制造、vhx

‑

5000)倍率为10倍)对剥离面进行观察而测定的。

[0145]

<有效纵丝条的平均长度比例(l’/z)

·

100%>

[0146]

进行上述剥离试验后,将每单位面积(50mm

×

50mm)中的一个剥离面的有效纵丝条的平均长度l’除以另一剥离面的厚度z(供于试验的无机纤维成型体的厚度的1/2),求出有效纵丝条的平均长度比例。

[0147]

<针迹数的测定方法>

[0148]

将无机纤维成型体切割成50mm

×

50mm的正方形,作为样品,使可见光照射至无机纤维成型体的一个面,计数该剥离面上的因透过所形成的光点和纵丝条数,由此计数每单位面积的全部针迹数。

[0149]

[比较例1]

[0150]

向碱性氯化铝(铝含量165g/l、al/cl=1.8(原子比))水溶液中加入硅溶胶以使得最终得到的氧化铝纤维的组成为al2o3:sio2=72:28(重量比),进一步加入聚乙烯醇,之后进行浓缩,制备粘度为70泊(25℃)、氧化铝

·

二氧化硅含量为约35重量%的纺丝液,使用该纺丝液利用喷纺法进行纺丝。将其集绵,得到氧化铝/二氧化硅系纤维前体纤维的集合体。

[0151]

将上述纺丝液利用喷纺法进行纺丝。作为纺丝喷嘴,使用与日本专利第2602460号公报图6中记载的纺丝喷嘴的结构相同的纺丝喷嘴。另外,在集绵时,利用下述结构的集积装置以连续片(薄层片)的形式进行回收,该集积装置的结构中,按照相对于纺丝气流大致呈直角的方式设置金属丝网制造的环形带,一边使环形带旋转一边使其与包含氧化铝短纤维前体的纺丝气流进行碰撞。

[0152]

对于由集积装置回收的薄层片,通过喷雾涂布减摩剂后连续地抽出并送至折叠装置中,一边以规定的宽度折叠并进行堆积,一边在相对于折叠方向呈直角的方向上连续地移动,由此形成层积片(无机纤维集积体)。作为上述折叠装置,使用与日本特开2000

‑

80547号公报中记载的折叠装置的结构相同的折叠装置。

[0153]

关于针刺处理,通过针刺设备将其冲孔来进行。

[0154]

其后在1200℃进行烧制,得到基重2800g/m2的由结晶氧化铝/二氧化硅系纤维构成的无机纤维成型体(烧制绵)。关于烧制,利用电炉以升温速度5℃/min升温至1200℃,在1200℃保持30分钟后自然冷却,来进行烧制。

[0155]

需要说明的是,该结晶氧化铝/二氧化硅系纤维的组成比为氧化铝/二氧化硅=72/28(重量比),通过对无机纤维成型体进行显微镜观察而测定出的结晶氧化铝/二氧化硅系纤维的平均纤维径(100条的平均值)为5.5μm。

[0156]

将所得到的无机纤维成型体的剥离强度的测定结果等示于表1、表2中。

[0157]

[实施例1]

[0158]

除了在针刺处理之前添附针刺助剂以外,与比较例1同样地得到实施例1的无机纤维成型体。具体地说,使减摩剂附着于无机纤维集积体后,通过32g/m2喷雾添附作为针刺助剂的三菱化学株式会社制造“yukaformer(注册商标)301”的10%乙醇溶液,之后进行针刺处理。需要说明的是,在针刺助剂的添附后,无机纤维集积体不进行干燥。表1的“wet”的记载是指湿式涂布。将实施例1的无机纤维成型体的剥离强度的测定结果等示于表1、表2中。

[0159]

[实施例2]

[0160]

除了基于针刺助剂的处理以外,与实施例1同样地得到实施例2的无机纤维成型体。作为基于针刺助剂的处理,具体地说,添附34g/m2的作为针刺助剂的三菱化学株式会社制造“diaformer(注册商标)z

‑

631”的5%乙醇溶液,在50℃干燥60min后,进行针刺处理。将

剥离强度的测定结果等示于表1、表2。表1的“dry”的记载是指干式涂布。

[0161]

[实施例3]

[0162]

在添附针刺助剂后不经历干燥工序(为湿式涂布),除此以外与实施例2同样地得到实施例3的无机纤维成型体。即,添附34g/m2的作为针刺助剂的三菱化学株式会社制造“diaformer(注册商标)z

‑

631”的5%乙醇溶液。将剥离强度的测定结果等示于表1、表2。

[0163]

[实施例4]

[0164]

利用与比较例1相同的方法进行针刺处理,将平均直径1300μm、平均长度80mm的前体纤维的丝条(上述集积体制造时的副产物)按5.7条/cm2的方式配置在所得到的无机纤维集积体上。其后用叉形针压入到所配置的丝条的中央附近,再次进行针刺处理。其后在烧制之后的工艺中,利用与比较例1相同的方法进行,得到实施例4的无机纤维成型体。将剥离强度的测定结果等示于表1、表2。

[0165]

[实施例5]

[0166]

作为配置在无机纤维集积体上的丝条物,将平均直径1000μm、平均长度80mm的前体纤维的丝条(上述集积体制造时的副产物)按1.1条/cm2的方式进行配置,除此以外与实施例4同样地得到实施例5的无机纤维成型体。将剥离强度的测定结果等示于表1、表2。

[0167]

[表1]

[0168][0169]

[表2]

[0170][0171]

如表1所述,实施例1~5的无机纤维成型体为单位面积的重量(基重)大的无机纤维成型体,同时显示出了高剥离强度。另一方面,利用现有制法成型出的比较例1尽管成型为高基重的成型体,但相对于每1个针迹的有效纵丝条的平均体积小,剥离强度不充分。如此,通过对利用针刺助剂增强后的丝条进行针刺处理、或者使用粗的丝条物进行针刺处理

等,可有效地进行针刺处理,能够增大相对于每1个针迹的有效纵丝条的平均体积。并且,第1方式中示出了,通过增大由剥离试验推导出的相对于每1个针迹的有效纵丝条的平均体积,能够得到兼顾高基重和优异的剥离强度的无机纤维成型体。

[0172]

另外,由表1示出了,通过对利用针刺助剂增强后的丝条进行针刺处理、或者使用粗的丝条物进行针刺处理等,能够增大相对于每1条有效纵丝条的平均体积。并且,第2方式中示出了,通过增大由剥离试验推导出的相对于每1条有效纵丝条的平均体积,能够得到兼顾高基重和优异的剥离强度的无机纤维成型体。

[0173]

尽管使用特定的方式详细地说明了本发明,但对本领域技术人员来说,显然可在不脱离本发明的意图和范围的前提下进行各种变形。

[0174]

本技术基于2019年8月6日提交的日本专利申请2019

‑

144390和2020年5月27日提交的日本专利申请2020

‑

092409,以引用的方式援用其全部内容。

[0175]

符号的说明

[0176]

1 无机纤维成型体的试验片

[0177]

2 夹持夹具

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。