1.本发明属于固体有机废弃物处理技术领域,具体涉及一种辅热强化厨余垃圾快速生物干化系统和方法。

背景技术:

2.厨余垃圾为家庭垃圾,包括日常生活中以及家庭食品加工中产生的烂菜叶、蛋壳,以及用餐过后的剩饭、剩菜、骨头、肉制品、果皮、过期产品以及茶叶残渣等。从组分上来讲包括易降解的糖类、蛋白质以及难降解的纤维素、脂类等。虽然不同成分的比例会因为各个地方的食物习惯而产生差异,但是整体而言,厨余垃圾大约由64%的碳水化合物、22%的蛋白质、13%的脂肪以及1%的其它杂质组成。

3.除了组分的复杂之外,厨余垃圾在生活垃圾总量上所占的比重也越来越高,已达到40%以上,甚至在一些大城市已达到60%~80%。大量的厨余垃圾被推放和填埋处理,占用了很多的土地资源。除此之外,厨余垃圾具有高含水率的特点,含水率通常可达70%

‑

80%。长期堆放容易导致渗滤液污染土壤、地下水以及地表水。如果在堆放和运输过程中没有得到妥善的管理和防护,厨余垃圾也可能会与其他垃圾发生交叉感染,导致病菌的产生。另一方面,若处理不当,堆肥反应后的厨余垃圾作为饲料喂养给家禽,会导致病菌进入动物体内,再通过食物链进入人体,将严重危害人体健康。

4.为了更好地解决由于厨余垃圾处理不当而造成的环境污染问题,以及减少其对人体的危害,微生物干化作为一种新型固体废弃物处理技术,可被有效地应用于厨余垃圾的处理和再利用。生物干化利用微生物分解厨余垃圾中的有机质,利用在此分解过程中所产生的热量,且通过外界设备调整通风量来促进厨余垃圾中水分的快速蒸发。干化后的厨余垃圾具有热值高的特点,可以作为衍生燃料使用。但是传统的生物干化技术对于厨余垃圾的干化效率很低,通常干化时间在7

‑

16天,所需时间较长,效率较低。

5.此外,在传统的生物干化过程中,物料温度会随着通风量的增大而降低,而低温并不适宜嗜热微生物的生化反应的进行。所以为了使物料保持在一个相对较高的温度,通常会将通风量保持在一个较低的值。但是低通风量也会降低水分去除的效率,最后导致生物干化时间过长。

技术实现要素:

6.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种辅热强化厨余垃圾快速生物干化系统和方法,本发明通过针对性地分段添加能够有效降解不同有机物的嗜热微生物,分段连续循环式地对厨余垃圾中不同的有机物组分进行降解,有效地提高了厨余垃圾中有机物的降解效率,其水分得以充分游离,且在此过程中伴随辅热通风,并结合微生物好氧代谢反应中所产生的生物能,加速了厨余垃圾的水分去除和生物干化的过程,使得厨余垃圾的含水率能够快速地由80%降到30%以下。

7.在本发明的一个方面,本发明提出了一种辅热强化厨余垃圾快速生物干化系统。根据本发明的实施例,所述系统包括:

8.入料混合罐,所述入料混合罐包括第一进料口、第一热空气入口、第一热空气出口和第一物料出口;

9.中温反应罐,所述中温反应罐包括第二进料口、第二热空气入口、第二热空气出口、第二物料出口和第一菌液喷洒头,所述第二进料口与所述第一物料出口相连,所述第二热空气入口与所述第一热空气出口相连,所述第一菌液喷洒头设在所述中温反应罐的上部内壁上,第一菌液为纤维素降解菌液;

10.第一压缩空气加热器,所述第一压缩空气加热器与所述第二热空气入口相连;

11.高温干化罐,所述高温干化罐包括第三进料口、第三热空气入口、第三热空气出口、第三物料出口和第二菌液喷洒头,所述第三进料口与所述第二物料出口相连,所述第三热空气入口与所述第二热空气出口相连,所述第三热空气出口与所述第一热空气入口相连,所述第二菌液喷洒头设在所述高温干化罐的上部内壁上,第二菌液为大分子有机物降解菌液,所述第三物料出口用于将干化完成的厨余垃圾排出所述系统;

12.第二压缩空气加热器,所述第二压缩空气加热器与所述高温干化罐相连。

13.根据本发明实施例的辅热强化厨余垃圾快速生物干化系统,第一,本发明设计了分段式降解罐(包括入料混合罐、中温反应罐和高温干化罐),降解罐的分段式设计是因为碳水化合物、蛋白质、脂肪以及纤维素都具有不同的物理、化学和结构上的特性,所以它们的降解特性也不同,所适合的降解菌也不同,即在这种情况下,若使用混合菌种就不能最大程度的发挥专属菌种的降解优势,且菌种之间易形成竞争关系,降低降解效率。而本发明的分段式降解罐的设计更具有针对性、高效性。例如,纤维素不易降解是因为其具有稳定的晶体结构,而适合降解纤维素的微生物与其它嗜热菌具有不同的反应温度和生长代谢条件,所以为了最大程度地降解厨余垃圾中的有机物,本发明在中温反应罐中添加可产生纤维素降解酶的菌种,并在中温反应罐中维持适宜的ph值和温度,在高温干化罐中添加可产生大分子有机物降解酶的菌种,并在高温干化罐中维持适宜的ph值和温度,分段式反应可以保证菌种最大程度地发挥其优势,使生物干化稳定进行。第二,在传统的生物干化过程中,物料温度会随着通风量的增大而降低,而低温并不适宜嗜热微生物的生化反应的进行,所以为了使物料保持在一个相对较高的温度,通常会将通风量保持在一个较低的值,但是低通风量也会降低水分去除的效率,最后导致生物干化时间过长。而本发明的辅助热通风系统跟传统生物干化系统相比,能够在加大通风量的情况下,使物料温度维持在嗜热微生物活动所适宜的较高温度,第一压缩空气加热器和第二压缩空气加热器为其提供了热空气,且为微生物提供一定的氧气量,增强微生物的有氧代谢活动,加快生物干化效率。第三,本发明设计了热空气回流,减少了能量消耗以及空气污染。由此,本发明通过针对性地分段添加能够有效降解不同有机物的嗜热微生物,分段连续循环式地对厨余垃圾中不同的有机物组分进行降解,有效地提高了厨余垃圾中有机物的降解效率,其水分得以充分游离,且在此过程中伴随辅热通风,并结合微生物好氧代谢反应中所产生的生物能,加速了厨余垃圾的水分去除和生物干化的过程,使得厨余垃圾的含水率能够快速地(大概一天的时间)由80%降到30%以下,而传统的生物干化技术在无外加热源的情况下,至少需要6天才可以将厨余垃圾的含水率降到30%左右。厨余垃圾中的有机物的高效降解,可在源头上控制恶臭气体的

产生,生物干化的产物可用于制备衍生燃料,从而实现了环境保护和厨余垃圾的有效资源化利用。

14.另外,根据本发明上述实施例的辅热强化厨余垃圾快速生物干化系统还可以具有如下附加的技术特征:

15.在本发明的一些实施例中,所述入料混合罐中的物料温度维持在35

‑

45℃。

16.在本发明的一些实施例中,所述中温反应罐中的物料温度维持在45

‑

55℃。

17.在本发明的一些实施例中,所述高温干化罐中的物料温度维持在55

‑

65℃。

18.在本发明的一些实施例中,所述系统还包括第一控温阀门,所述第一控温阀门设置在所述第一热空气入口和所述第三热空气出口之间。

19.在本发明的一些实施例中,所述系统还包括第二控温阀门,所述第二控温阀门设置在所述第二热空气入口和所述第一压缩空气加热器之间。

20.在本发明的一些实施例中,所述系统还包括第三控温阀门,所述第三控温阀门设置在所述第三热空气入口和所述第二热空气出口之间。

21.在本发明的一些实施例中,所述入料混合罐还包括第一排气口,所述第一排气口设在所述入料混合罐的顶部。

22.在本发明的一些实施例中,所述中温反应罐还包括第二排气口,所述第二排气口设在所述中温反应罐的顶部。

23.在本发明的一些实施例中,所述高温干化罐还包括第三排气口,所述第三排气口设在所述高温干化罐的顶部。

24.在本发明的一些实施例中,所述系统还包括冷凝水收集处理装置,所述冷凝水收集处理装置与所述第一排气口、和/或第二排气口、和/或第三排气口相连。

25.在本发明的一些实施例中,所述入料混合罐还包括干化物料入口,所述干化物料入口与所述第三物料出口相连。

26.在本发明的再一个方面,本发明提出了一种采用以上实施例所述的系统进行生物干化的方法。根据本发明的实施例,所述方法包括:

27.(1)将初始厨余垃圾置于入料混合罐中,打开第一压缩空气加热器,对所述初始厨余垃圾进行预热;

28.(2)使预热完成的厨余垃圾进入中温反应罐中,进行干化,同时使第一菌液喷洒头喷洒纤维素降解菌液,进行降解反应;

29.(3)使步骤(2)得到的厨余垃圾进入高温干化罐,打开第二压缩空气加热器,继续干化,同时使第二菌液喷洒头喷洒大分子有机物降解菌液,进行降解反应,将干化降解完成的厨余垃圾排出系统。

30.根据本发明实施例的生物干化的方法,该方法通过针对性地分段添加能够有效降解不同有机物的嗜热微生物,分段连续循环式地对厨余垃圾中不同的有机物组分进行降解,有效地提高了厨余垃圾中有机物的降解效率,其水分得以充分游离,且在此过程中伴随辅热通风,并结合微生物好氧代谢反应中所产生的生物能,加速了厨余垃圾的水分去除和生物干化的过程,使得厨余垃圾的含水率能够快速地(大概一天的时间)由80%降到30%以下,而传统的生物干化技术在无外加热源的情况下,至少需要6天才可以将厨余垃圾的含水率降到30%左右。厨余垃圾中的有机物的高效降解,可在源头上控制恶臭气体的产生,生物

干化的产物可用于制备衍生燃料,从而实现了环境保护和厨余垃圾的有效资源化利用。

31.另外,根据本发明上述实施例的生物干化的方法还可以具有如下附加的技术特征:

32.在本发明的一些实施例中,所述方法还包括:

33.(4)使部分干化降解完成的厨余垃圾进入所述入料混合罐中,与所述初始厨余垃圾混合预热。

34.在本发明的一些实施例中,所述干化降解完成的厨余垃圾与所述初始厨余垃圾的质量比为(25

‑

35):70。

35.在本发明的一些实施例中,在步骤(1)中,所述初始厨余垃圾的含水率为75

‑

80w%,预热完成的所述厨余垃圾的含水率为65

‑

75w%。

36.在本发明的一些实施例中,在步骤(1)中,所述预热的时间为1.5

‑

2h,所述入料混合罐中的物料温度维持在35

‑

45℃。

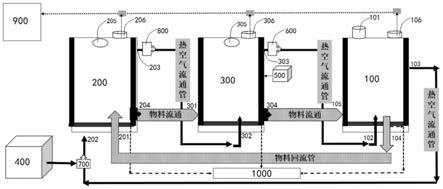

37.在本发明的一些实施例中,在步骤(2)中,所述纤维素降解菌液与所述厨余垃圾的体积质量比为1ml:(80

‑

120)g,所述纤维素降解菌液的浓度为3

×

10

10

‑5×

10

10

cfu/ml。

38.在本发明的一些实施例中,所述纤维素降解菌液中包括嗜热侧孢霉菌、嗜热毁丝霉菌和益生菌。

39.在本发明的一些实施例中,所述嗜热侧孢霉菌、嗜热毁丝霉菌和益生菌的菌数比为(45

‑

55):(25

‑

35):(15

‑

25)。

40.在本发明的一些实施例中,所述益生菌选自纳豆芽孢杆菌和枯草芽孢杆菌中的至少之一。

41.在本发明的一些实施例中,在步骤(2)中,所述中温反应罐中的物料温度维持在45

‑

55℃,所述中温反应罐中的物料ph维持在5.0

‑

7.0,所述降解反应的时间为9

‑

11h。

42.在本发明的一些实施例中,在步骤(2)中,所述中温反应罐中的热空气流速为70

‑

90l/(kg.h)。

43.在本发明的一些实施例中,步骤(2)干化完成后的所述厨余垃圾的含水率为50

‑

55w%。

44.在本发明的一些实施例中,在步骤(3)中,所述大分子有机物降解菌液与所述厨余垃圾的体积质量比为1ml:(80

‑

120)g,所述大分子有机物降解菌液的浓度为3

×

10

10

‑5×

10

10

cfu/ml。

45.在本发明的一些实施例中,所述大分子有机物降解菌液中包括嗜热脂肪地芽孢杆菌、史氏芽孢杆菌和益生菌。

46.在本发明的一些实施例中,所述嗜热脂肪地芽孢杆菌、史氏芽孢杆菌和益生菌的菌数比为(55

‑

65):(15

‑

25):(15

‑

25)。

47.在本发明的一些实施例中,所述益生菌选自纳豆芽孢杆菌和枯草芽孢杆菌中的至少之一。

48.在本发明的一些实施例中,在步骤(3)中,所述高温干化罐中的物料温度维持在55

‑

65℃,所述高温干化罐中的物料ph维持在5.0

‑

7.0,所述降解反应的时间为9

‑

11h。

49.在本发明的一些实施例中,在步骤(3)中,所述高温干化罐中的热空气流速为70

‑

90l/(kg.h)。

50.在本发明的一些实施例中,步骤(3)干化完成后的所述厨余垃圾的含水率小于30w%。

51.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

52.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

53.图1是根据本发明一个实施例的辅热强化厨余垃圾快速生物干化系统结构示意图;

54.图2是根据本发明一个实施例的进行生物干化的方法流程图;

55.图3是根据本发明再一个实施例的进行生物干化的方法流程图。

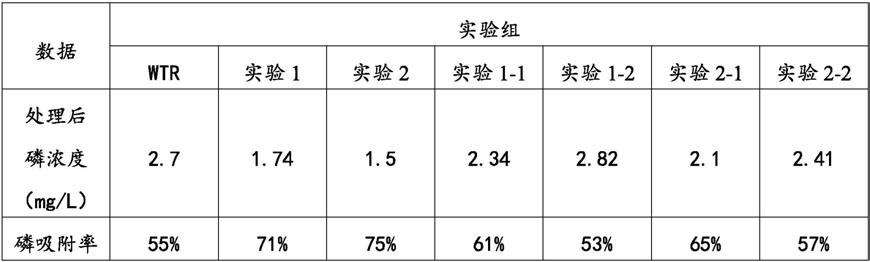

具体实施方式

56.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

57.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

58.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

59.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

60.在本发明的一个方面,本发明提出了一种辅热强化厨余垃圾快速生物干化系统。根据本发明的实施例,参考附图1,该系统包括:入料混合罐100、中温反应罐200、高温干化罐300、第一压缩空气加热器400和第二压缩空气加热器500。

61.根据本发明的实施例,参考附图1,入料混合罐100,所述入料混合罐包括第一进料口101、第一热空气入口102、第一热空气出口103和第一物料出口104。入料混合罐100的主要功能为进行入料和混合,以及初级通风辅热,为中温反应罐200进行预热,具体地,首先通过第一进料口101向入料混合罐100中加入未经处理的初始厨余垃圾,打开第一压缩空气加热器400,使得热空气依次进入中温反应罐200和高温干化罐300,并可以进行循环利用,热

空气通过热空气回流管在各罐之间循环,从高温干化罐300中出来的热空气通过第一热空气入口102进入入料混合罐100,入料混合罐100内的初始厨余垃圾在回流的热空气的作用下进行预热,该过程伴随着搅拌,即入料混合罐100中设有搅拌桨(在图中未示出),所述入料混合罐100中的物料温度维持在35

‑

45℃。初始厨余垃圾预热完成后,热空气从第一热空气出口103流出,进入中温反应罐200中,预热完成的厨余垃圾从第一物料出口104排出,进入中温反应罐200中。

62.根据本发明的一个具体实施例,参考附图1,所述入料混合罐100还包括干化物料入口105,所述干化物料入口105与所述第三物料出口304相连,由此,将从高温干化罐300中出来的干化完成的部分物料通过干化物料入口105返回至入料混合罐100中,与未经处理的初始厨余垃圾混合,其目的在于循环利用优势菌,使得残留在干化完成的物料中的菌种可以二次利用,同时,还可以降低初始混合物料的含水率,缩短生物干化反应罐中物料温度上升的时间,提高生物干化效率。

63.根据本发明的实施例,参见附图1,中温反应罐200,所述中温反应罐200包括第二进料口201、第二热空气入口202、第二热空气出口203、第二物料出口204和第一菌液喷洒头205,所述第二进料口201与所述第一物料出口104相连,所述第二热空气入口202与所述第一热空气出口103相连,所述第一菌液喷洒头205设在所述中温反应罐200的上部内壁上,第一菌液为纤维素降解菌液。中温反应罐200的作用是进一步对厨余垃圾进行干化,且利用耐高温的纤维素降解菌的微生物代谢反应,对厨余垃圾中的纤维素类有机物的进行有效降解,促进厨余垃圾中的水分游离和物料腐熟。具体来说,从入料混合罐100中出来的预热完成的厨余垃圾通过第二进料口201进入中温反应罐200中,同时,热空气通过第二热空气入口202进入中温反应罐200中,中温反应罐200内的厨余垃圾在热空气的作用下进行加热干化,该过程伴随着搅拌,即中温反应罐200中设有搅拌桨(在图中未示出),所述中温反应罐中的物料温度维持在45

‑

55℃。同时,使第一菌液喷洒头205喷洒纤维素降解菌液,给厨余垃圾加入耐中温且可有效降解纤维素的菌种混合浓缩液。混合菌种为嗜热侧孢霉菌、嗜热毁丝霉菌和益生菌,纤维素降解菌其分泌的纤维素水解酶的种类和数量丰富,能够高效降解纤维素、半纤维素、木质素等,在腐熟中起着关键作用。中温反应罐中的微生物可以有效降解厨余垃圾中的纤维素含量较高的蔬菜及果皮,且在此过程中微生物可产生葡萄糖等代谢产物,可为下一阶段的高温生物干化罐中的大分子有机物降解菌提供生长因子,提高第二阶段的生物干化效率。此外,益生菌能协同纤维素降解菌的有氧代谢过程,其具有强力的病原菌抑制能力,能产生多种抗菌素和酶,具有广谱抗菌活性和极强的抗逆能力,可有效抑制其它有害菌的生长,以及抑制恶臭气体的产生,保证中温反应罐的生物干化进程能够高效进行。生物干化完成的厨余垃圾从第二物料出口204排出,进入高温干化罐300,同时热空气从第二热空气出口203流出,进入高温干化罐300中。

64.根据本发明的实施例,参见附图1,高温干化罐300,所述高温干化罐300包括第三进料口301、第三热空气入口302、第三热空气出口303、第三物料出口304和第二菌液喷洒头305,所述第三进料口301与所述第二物料出口204相连,所述第三热空气入口302与所述第二热空气出口203相连,所述第三热空气出口303与所述第一热空气入口102相连,所述第二菌液喷洒头305设在所述高温干化罐300的上部内壁上,第二菌液为大分子有机物降解菌液,所述第三物料出口304用于将干化完成的厨余垃圾排出所述系统。高温干化罐300为快

速生物干化的高效运行阶段,加速有机物降解,促进厨余垃圾的水分进一步游离,使水分充分去除和物料干化。第二压缩空气加热器500与高温干化罐300相连,进一步为高温干化罐提供热空气,使所述高温干化罐中的物料温度维持在55

‑

65℃。具体来说,从中温反应罐200出来的厨余垃圾通过第三进料口301进入高温干化罐300中,同时,热空气通过第三热空气入口302进入高温干化罐300中,高温干化罐300内的厨余垃圾在热空气的作用下进一步加热干化,该过程伴随着搅拌,即高温干化罐300中设有搅拌桨(在图中未示出),所述中温反应罐中的物料温度维持在55

‑

65℃。同时,使第二菌液喷洒头305喷洒大分子有机物降解菌液,给厨余垃圾淋入能耐高温降解有机物的菌种混合浓缩液。混合菌种为嗜热脂肪地芽孢杆菌、史氏芽孢杆菌和益生菌(包括纳豆芽孢杆菌、枯草芽孢杆菌),高温嗜热菌(嗜热脂肪地芽孢杆菌、史氏芽孢杆菌)能够能大量分泌多种热稳定性酶,能持续作用于厨余垃圾中的大分子有机物(如脂肪、蛋白质等),可以有效降解厨余垃圾中的荤菜成分。在此过程中,微生物有氧代谢反应能够产生大量生物能,促进物料中水分的进一步游离和去除。进一步生物干化完成的厨余垃圾从第三物料出口304排出,部分干化完成的厨余垃圾再次进入入料混合罐100,同时热空气从第三热空气出口303流出,进入入料混合罐100中。

65.根据本发明实施例的辅热强化厨余垃圾快速生物干化系统,第一,本发明设计了分段式降解罐(包括入料混合罐、中温反应罐和高温干化罐),降解罐的分段式设计是因为碳水化合物、蛋白质、脂肪以及纤维素都具有不同的物理、化学和结构上的特性,所以它们的降解特性也不同,所适合的降解菌也不同,即在这种情况下,若使用混合菌种就不能最大程度的发挥专属菌种的降解优势,且菌种之间易形成竞争关系,降低降解效率。而本发明的分段式降解罐的设计更具有针对性、高效性。例如,纤维素不易降解是因为其具有稳定的晶体结构,而适合降解纤维素的微生物与其它嗜热菌具有不同的反应温度和生长代谢条件,所以为了最大程度地降解厨余垃圾中的有机物,本发明在中温反应罐中添加可产生纤维素降解酶的菌种,并在中温反应罐中维持适宜的ph值和温度,在高温干化罐中添加可产生大分子有机物降解酶的菌种,并在高温干化罐中维持适宜的ph值和温度,分段式反应可以保证菌种最大程度地发挥其优势,使生物干化稳定进行。第二,在传统的生物干化过程中,物料温度会随着通风量的增大而降低,而低温并不适宜嗜热微生物的生化反应的进行,所以为了使物料保持在一个相对较高的温度,通常会将通风量保持在一个较低的值,但是低通风量也会降低水分去除的效率,最后导致生物干化时间过长。而本发明的辅助热通风系统跟传统生物干化系统相比,能够在加大通风量的情况下,使物料温度维持在嗜热微生物活动所适宜的较高温度,第一压缩空气加热器和第二压缩空气加热器为其提供了热空气,且为微生物提供一定的氧气量,增强微生物的有氧代谢活动,加快生物干化效率。第三,本发明设计了热空气回流,减少了能量消耗以及空气污染。由此,本发明通过针对性地分段添加能够有效降解不同有机物的嗜热微生物,分段连续循环式地对厨余垃圾中不同的有机物组分进行降解,有效地提高了厨余垃圾中有机物的降解效率,其水分得以充分游离,且在此过程中伴随辅热通风,并结合微生物好氧代谢反应中所产生的生物能,加速了厨余垃圾的水分去除和生物干化的过程,使得厨余垃圾的含水率能够快速地(大概一天的时间)由80%降到30%以下,而传统的生物干化技术在无外加热源的情况下,至少需要6天才可以将厨余垃圾的含水率降到30%左右。厨余垃圾中的有机物的高效降解,可在源头上控制恶臭气体的产生,生物干化的产物可用于制备衍生燃料,从而实现了环境保护和厨余垃圾的有效资源

化利用。

66.进一步地,参考附图1,上述系统进一步包括:第一控温阀门600,所述第一控温阀门600设置在所述第一热空气入口102和所述第三热空气出口303之间,用于控制进入入料混合罐100的热空气流量,进而控制入料混合罐100中的物料温度。

67.进一步地,参考附图1,上述系统进一步包括:第二控温阀门700,所述第二控温阀门700设置在所述第二热空气入口202和所述第一压缩空气加热器400之间,用于控制进入中温反应罐200的热空气流量,进而控制中温反应罐200中的物料温度。

68.进一步地,参考附图1,上述系统进一步包括:第三控温阀门800,所述第三控温阀门800设置在所述第三热空气入口302和所述第二热空气出口203之间,用于控制进入高温干化罐300的热空气流量,进而控制高温干化罐300中的物料温度。

69.在本发明的实施例中,在生物干化过程中,由于通风方向为从下至上,因此当气体到达堆体上部时空气中的水蒸气通常已达到饱和状态。进一步地,参考附图1,所述入料混合罐100还包括第一排气口106,所述第一排气口106设在所述入料混合罐100的顶部,由此,将入料混合罐100上部的水蒸气从第一排气口106排出,防止在密闭空间下热空气造成更多的水珠凝结,保证生物干化过程中所产生的水蒸气被充分带走。

70.进一步地,参考附图1,所述中温反应罐200还包括第二排气口206,所述第二排气口206设在所述中温反应罐200的顶部,由此,将中温反应罐200上部的水蒸气从第二排气口206排出,防止在密闭空间下热空气造成更多的水珠凝结,保证生物干化过程中所产生的水蒸气被充分带走。

71.进一步地,参考附图1,所述高温干化罐300还包括第三排气口306,所述第三排气口306设在所述高温干化罐300的顶部,由此,将高温干化罐300上部的水蒸气从第三排气口306排出,防止在密闭空间下热空气造成更多的水珠凝结,保证生物干化过程中所产生的水蒸气被充分带走。

72.进一步地,参考附图1,所述系统还包括冷凝水收集处理装置900,所述冷凝水收集处理装置900与所述第一排气口106、和/或第二排气口206、和/或第三排气口306相连。由此,将从所述第一排气口106、和/或第二排气口206、和/或第三排气口306出来的饱和水蒸气集中处理。

73.进一步地,参考附图1,所述系统还包括渗滤液收集处理装置1000,所述渗滤液收集处理装置1000分别与入料混合罐100、中温反应罐200、高温干化罐300的底部相连,生物干化过程中产生的渗滤液由各罐体底部进入渗滤液收集处理装置1000中。

74.在本发明的再一个方面,本发明提出了一种利用上述系统进行生物干化的方法。根据本发明的实施例,参考图2,该方法包括:

75.s100:将初始厨余垃圾置于入料混合罐中,打开第一压缩空气加热器,对所述初始厨余垃圾进行预热

76.在该步骤中,将初始厨余垃圾置于入料混合罐100中,打开第一压缩空气加热器400,对所述初始厨余垃圾进行预热。该步骤的作用是:进行入料和混合,以及初级通风辅热,为中温反应罐200进行预热。具体地,首先通过第一进料口101向入料混合罐100中加入未经处理的初始厨余垃圾,打开第一压缩空气加热器400,使得热空气依次进入中温反应罐200和高温干化罐300,并可以进行循环利用,热空气通过热空气回流管在各罐之间循环,从

高温干化罐300中出来的热空气通过第一热空气入口102进入入料混合罐100,入料混合罐100内的初始厨余垃圾在回流的热空气的作用下进行预热,该过程伴随着搅拌,所述入料混合罐100中的物料温度维持在35

‑

45℃。初始厨余垃圾预热完成后,热空气从第一热空气出口103流出,进入中温反应罐200中,预热完成的厨余垃圾从第一物料出口104排出,进入中温反应罐200中。

77.根据本发明的一个具体实施例,所述初始厨余垃圾的含水率为75

‑

80w%,预热完成的所述厨余垃圾的含水率为65

‑

75w%,由此,在入料混合罐100完成初始厨余垃圾的初步干化。

78.根据本发明的再一个具体实施例,所述预热的时间为1.5

‑

2h,所述入料混合罐中的物料温度维持在35

‑

45℃,由此,在入料混合罐100完成初始厨余垃圾的初步预热和干化。

79.根据本发明的又一个具体实施例,将入料混合罐中的厨余垃圾初始的ph调节到为6.0

‑

8.0左右。若初始的ph值为偏酸性(小于6.0),则加入适量的草木灰,若为偏碱性(大于8.0),则加入适量的柠檬酸。

80.s200:使预热完成的厨余垃圾进入中温反应罐中,进行干化,同时使第一菌液喷洒头喷洒纤维素降解菌液,进行降解反应

81.在该步骤中,使预热完成的厨余垃圾进入中温反应罐中,进行干化,同时使第一菌液喷洒头喷洒纤维素降解菌液,进行降解反应,该步骤的作用是:进一步对厨余垃圾进行干化,且利用耐高温的纤维素降解菌的微生物代谢反应,对厨余垃圾中的纤维素类有机物的进行有效降解,促进厨余垃圾中的水分游离和物料腐熟。具体来说,从入料混合罐100中出来的预热完成的厨余垃圾通过第二进料口201进入中温反应罐200中,同时,热空气通过第二热空气入口202进入中温反应罐200中,中温反应罐200内的厨余垃圾在热空气的作用下进行加热干化,该过程伴随着搅拌,所述中温反应罐中的物料温度维持在45

‑

55℃。同时,使第一菌液喷洒头205喷洒纤维素降解菌液,给厨余垃圾加入耐中温且可有效降解纤维素的菌种混合浓缩液。混合菌种为嗜热侧孢霉菌、嗜热毁丝霉菌和益生菌,纤维素降解菌其分泌的纤维素水解酶的种类和数量丰富,能够高效降解纤维素、半纤维素、木质素等,在腐熟中起着关键作用。中温反应罐中的微生物可以有效降解厨余垃圾中的纤维素含量较高的蔬菜及果皮,且在此过程中微生物可产生葡萄糖等代谢产物,可为下一阶段的高温生物干化罐中的大分子有机物降解菌提供生长因子,提高第二阶段的生物干化效率。此外,益生菌能协同纤维素降解菌的有氧代谢过程,其具有强力的病原菌抑制能力,能产生多种抗菌素和酶,具有广谱抗菌活性和极强的抗逆能力,可有效抑制其它有害菌的生长,以及抑制恶臭气体的产生,保证中温反应罐的生物干化进程能够高效进行。生物干化完成的厨余垃圾从第二物料出口204排出,进入高温干化罐300,同时热空气从第二热空气出口203流出,进入高温干化罐300中。

82.根据本发明的又一个具体实施例,所述纤维素降解菌液与所述厨余垃圾的体积质量比为1ml:(80

‑

120)g,所述纤维素降解菌液的浓度为3

×

10

10

‑5×

10

10

cfu/ml,由此,进一步充分降解厨余垃圾中的纤维素、半纤维素、木质素等,发明人发现,如果所述纤维素降解菌液的含量过低或者所述纤维素降解菌液的浓度过小,会造成不能有效降解厨余垃圾中的纤维素、半纤维素、木质素等,如果所述纤维素降解菌液的含量过高或者所述纤维素降解菌液的浓度过大,高浓度菌液中的菌体可能已进入衰亡期,从而导致不能有效降解厨余垃圾

中的纤维素、半纤维素、木质素等。

83.根据本发明的又一个具体实施例,所述嗜热侧孢霉菌、嗜热毁丝霉菌和益生菌的菌数比为(45

‑

55):(25

‑

35):(15

‑

25),由此三种菌种协同共生效果最好,各个菌种代谢生长速率较快,生物干化效果最好。

84.根据本发明的又一个具体实施例,所述益生菌选自纳豆芽孢杆菌和枯草芽孢杆菌中的至少之一。

85.根据本发明的又一个具体实施例,所述中温反应罐中的物料温度维持在45

‑

55℃,所述中温反应罐中的物料ph维持在5.0

‑

7.0,所述降解反应的时间为9

‑

11h,由此,进一步对中温反应罐中的厨余垃圾进行加热干化,同时进一步有利于纤维素降解菌的微生物代谢反应。具体来说,嗜热侧孢霉菌在40

‑

50℃下能大量分泌纤维素酶,其适宜的生长温度范围为40

‑

45℃,在45℃时菌丝生长和产孢情况最好,在ph值4.0

‑

12.0的范围内均可生长,最适ph值为5.0

‑

7.0。嗜热毁丝霉菌的最适宜的生长温度为55℃左右,在45

‑

55℃时能产生大量纤维素酶,其适宜的ph范围为5.0

‑

9.0。综上,中温反应罐为了给嗜热侧孢霉和嗜热毁丝霉提供最适宜的生长条件,因而将其温度维持在45

‑

55℃,ph维持在5.0

‑

7.0。此外,纳豆芽孢杆菌为益生菌,其适宜的生长温度为45

‑

50℃左右,适宜的生长ph值为5.0

‑

9.0左右。枯草芽孢杆菌为益生菌,其能长期耐60℃的高温,对营养要求比较低,在高温、酸碱等极性环境下可生存。这两种益生菌在中温反应罐的温度、ph条件下都可有效地生长。益生菌能产生产生多种酶、氨基酸、维生素及生长因子等有益代谢产物,能杀死或抑制有害菌,或对有益菌起到营养作用,因而,益生菌对病原菌的有强抑制能力和对有益菌有良好共生能力。同时益生菌又具有较好产蛋白酶、淀粉酶和纤维素酶能力,也有助于生物干化作用。

86.根据本发明的又一个具体实施例,所述中温反应罐中的热空气流速为70

‑

90l/(kg.h),由此,持续地为中温反应罐中的物料提供热量,使其维持在45

‑

55℃。

87.根据本发明的又一个具体实施例,步骤s200干化完成后的所述厨余垃圾的含水率为50

‑

55w%。

88.根据本发明的又一个具体实施例,所述中温反应罐中的物料ph维持在5.0

‑

7.0,保持在适宜菌种生长的范围,每隔48小时用ph试纸检测一下ph值,若ph值为偏酸性(小于5.0),则加入适量的草木灰,若为偏碱性(大于7.0),则加入适量的柠檬酸。

89.根据本发明的又一个具体实施例,喷洒过程中利用罐体的搅拌装置充分搅拌。发明人发现,在物料温度上升阶段进行搅拌的效果小于在稳定阶段和降温阶段时的效果,所以在喷洒结束后的前一小时不进行搅拌,剩下9小时内,每1小时搅拌5分钟,且降解罐上下翻转5次,以保证菌种与物料均匀混合和反应。此外,由于生物干化处理过程中,所添加的混合菌种和益生菌为嗜氧菌或需氧菌,因此充分搅拌可以起到供给氧气的作用,使具生物干化作用的混合菌及益生菌有利地快速生长,同时结合其它适宜的温度、ph的生长条件,生物干化的混合菌种和益生菌会成为厨余垃圾中占主导地位的优势菌群,从而抑制了厌氧菌类有害菌的生长,同时也抑制了有害菌生长过程中得有毒物质和恶臭气体的产生。

90.s300:使步骤s200得到的厨余垃圾进入高温干化罐,打开第二压缩空气加热器,继续干化,同时使第二菌液喷洒头喷洒大分子有机物降解菌液,进行降解反应,将干化降解完成的厨余垃圾排出系统

91.在该步骤中,使步骤s200得到的厨余垃圾进入高温干化罐,打开第二压缩空气加

热器,继续干化,同时使第二菌液喷洒头喷洒大分子有机物降解菌液,进行降解反应,该步骤为快速生物干化的高效运行阶段,加速有机物降解,促进厨余垃圾的水分进一步游离,使水分充分去除和物料干化。具体来说,从中温反应罐200出来的厨余垃圾通过第三进料口301进入高温干化罐300中,同时,热空气通过第三热空气入口302进入高温干化罐300中,高温干化罐300内的厨余垃圾在热空气的作用下进一步加热干化,该过程伴随着搅拌,即高温干化罐300中设有搅拌桨(在图中未示出),所述中温反应罐中的物料温度维持在55

‑

65℃。同时,使第二菌液喷洒头305喷洒大分子有机物降解菌液,给厨余垃圾淋入能耐高温降解有机物的菌种混合浓缩液。混合菌种为嗜热脂肪地芽孢杆菌、史氏芽孢杆菌和益生菌(包括纳豆芽孢杆菌、枯草芽孢杆菌),高温嗜热菌(嗜热脂肪地芽孢杆菌、史氏芽孢杆菌)能够能大量分泌多种热稳定性酶,能持续作用于厨余垃圾中的大分子有机物(如脂肪、蛋白质等),可以有效降解厨余垃圾中的荤菜成分。在此过程中,微生物有氧代谢反应能够产生大量生物能,促进物料中水分的进一步游离和去除。进一步生物干化完成的厨余垃圾从第三物料出口304排出,部分干化完成的厨余垃圾再次进入入料混合罐100,同时热空气从第三热空气出口303流出,进入入料混合罐100中。

92.根据本发明的又一个具体实施例,所述大分子有机物降解菌液与所述厨余垃圾的体积质量比为1ml:(80

‑

120)g,所述大分子有机物降解菌液的浓度为3

×

10

10

‑5×

10

10

cfu/ml,由此,进一步充分降解厨余垃圾中的大分子有机物(如脂肪、蛋白质等),发明人发现,如果所述大分子有机物降解菌液的含量过低或者所述大分子有机物降解菌液的浓度过小,会造成不能有效降解厨余垃圾中的大分子有机物(如脂肪、蛋白质等),如果所述大分子有机物降解菌液的含量过高或者所述大分子有机物降解菌液的浓度过大,高浓度菌液中的菌体可能已进入衰亡期,从而导致不能有效降解厨余垃圾中的大分子有机物(如脂肪、蛋白质等)。

93.根据本发明的又一个具体实施例,所述嗜热脂肪地芽孢杆菌、史氏芽孢杆菌和益生菌的菌数比为(55

‑

65):(15

‑

25):(15

‑

25),由此,三种菌种协同共生效果最好,各个菌种代谢生长速率较快,生物干化效果最好。

94.根据本发明的又一个具体实施例,所述益生菌选自纳豆芽孢杆菌和枯草芽孢杆菌中的至少之一。

95.根据本发明的又一个具体实施例,所述高温干化罐中的物料温度维持在55

‑

65℃,所述高温干化罐中的物料ph维持在5.0

‑

7.0,所述降解反应的时间为9

‑

11h,由此,进一步对高温干化罐中的厨余垃圾进行加热干化,同时进一步有利于大分子有机物降解菌的微生物代谢反应。具体来说,嗜热脂肪地芽孢杆菌的适宜生长温度范围为55

‑

65℃,适宜生长的ph范围为5.0

‑

7.0,它能产生大量酶,降解脂肪等大分子有机物。史氏芽孢杆菌是一种嗜酸性耐热菌,适宜生长温度的范围为55

‑

65℃,当ph为3.0

‑

6.0时,也能生长良好;它能产生大量酶,降解脂肪等大分子有机物。嗜热脂肪地芽孢杆菌分解厨余垃圾的代谢反应中会产生酸,降低垃圾的ph值,这样促进了史氏芽孢杆菌的降解作用进行。综上,高温反应罐为了给嗜热脂肪地芽孢杆菌和史氏芽孢杆菌提供最适宜的生长条件,因而将其温度维持在55

‑

65℃,ph维持在5.0

‑

7.0。此外,纳豆芽孢杆菌为益生菌,其适宜的生长温度为45

‑

50℃左右,适宜的生长ph值为5.0

‑

9.0左右。

96.根据本发明的又一个具体实施例,所述高温干化罐中的热空气流速为70

‑

90l/

(kg.h),由此,持续地为高温干化罐中的物料提供热量,使其维持在55

‑

65℃。

97.根据本发明的又一个具体实施例,步骤s300干化完成后的所述厨余垃圾的含水率小于30w%。

98.根据本发明的又一个具体实施例,所述高温干化罐中的物料ph维持在5.0

‑

7.0,保持在适宜菌种生长的范围,每隔48小时用ph试纸检测一下ph值,若ph值为偏酸性(小于5.0),则加入适量的草木灰,若为偏碱性(大于7.0),则加入适量的柠檬酸。

99.根据本发明的又一个具体实施例,喷洒大分子有机物降解菌液过程中利用搅拌装置充分搅拌。在喷洒结束后的前1小时不进行搅拌,剩下9小时内,每1小时搅拌5分钟,且降解罐上下翻转5次,以保证菌种与物料均匀混合和反应。

100.根据本发明实施例的生物干化的方法,该方法通过针对性地分段添加能够有效降解不同有机物的嗜热微生物,分段连续循环式地对厨余垃圾中不同的有机物组分进行降解,有效地提高了厨余垃圾中有机物的降解效率,其水分得以充分游离,且在此过程中伴随辅热通风,并结合微生物好氧代谢反应中所产生的生物能,加速了厨余垃圾的水分去除和生物干化的过程,使得厨余垃圾的含水率能够快速地(大概一天的时间)由80%降到30%以下,而传统的生物干化技术在无外加热源的情况下,至少需要6天才可以将厨余垃圾的含水率降到30%左右。厨余垃圾中的有机物的高效降解,可在源头上控制恶臭气体的产生,生物干化的产物可用于制备衍生燃料,从而实现了环境保护和厨余垃圾的有效资源化利用。

101.进一步地,参考附图3,所述方法还包括:

102.s400:使部分干化降解完成的厨余垃圾进入所述入料混合罐中,与所述初始厨余垃圾混合预热

103.在该步骤中,使部分干化降解完成的厨余垃圾进入所述入料混合罐中,与所述初始厨余垃圾混合预热,其目的在于循环利用优势菌,使得残留在干化完成的物料中的菌种可以二次利用,同时,还可以降低初始混合物料的含水率,缩短生物干化反应罐中物料温度上升的时间,提高生物干化效率。

104.根据本发明的又一个具体实施例,所述干化降解完成的厨余垃圾与所述初始厨余垃圾的质量比为(25

‑

35):70,由此,进一步循环利用优势菌,使得残留在干化完成的物料中的菌种可以二次利用,同时,进一步降低初始混合物料的含水率,缩短生物干化反应罐中物料温度上升的时间,进一步提高生物干化效率。

105.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

106.实施例1

107.入料混合罐:为生物干化系统的快速启动罐和物料回流的混合罐。主要功能为进行入料和混合,以及初级通风辅热为中温反应罐进行预热。

108.步骤1:向入料混合罐中加入未经处理的含水率为80%的初始厨余垃圾。

109.步骤2:打开系统的第一压缩空气加热器,打开热空气回流管,连通各控温阀门,使得热空气依次进入中温反应罐、高温干化罐和入料混合罐,并进行循环利用。利用生物干化系统中回流的热空气,使入料混合罐中的物料温度保持在39

‑

43℃左右。

110.步骤3:反应2小时,使物料含水率降低在74%左右。同时在此过程中,将厨余垃圾初始的ph调节到为6.0

‑

8.0左右。若初始的ph值为偏酸性(小于6.0),则加入适量的草木灰,若为偏碱性(大于8.0),则加入适量的柠檬酸。

111.步骤4:输送含水率74%的物料进入到中温反应罐中,开始分段式反应和生物干化处理。

112.中温反应罐:利用耐高温的纤维素降解菌的微生物代谢反应,对厨余垃圾中的纤维素类有机物的进行有效降解,促进厨余垃圾中的水分游离和物料腐熟。

113.步骤1:含水率在74%左右的厨余垃圾由入料混合罐进入中温反应罐。

114.步骤2:开启反应罐内侧顶部的第一菌液喷洒头,通过向降解罐中喷洒浓缩菌液,给厨余垃圾加入耐高温且可有效降解纤维素的菌种混合浓缩液,其中浓缩菌液与厨余垃圾的体积质量比为1:100(ml:g)。混合菌种为嗜热侧孢霉菌、嗜热毁丝霉菌和益生菌(包括纳豆芽孢杆菌、枯草芽孢杆菌),混合液的总含菌量为4

×

10

10

cfu/ml,其中嗜热侧孢霉菌含菌量占比为50%,嗜热毁丝霉菌含菌量占比为30%,纳豆芽孢杆菌含菌量占比为10%、枯草芽孢杆菌含菌量占比为10%。纤维素降解菌其分泌的纤维素水解酶的种类和数量丰富,能够高效降解纤维素、半纤维素、木质素等,在腐熟中起着关键作用。

115.步骤3:喷洒过程中利用中温反应罐的搅拌装置充分搅拌。在喷洒结束后的前一小时不进行搅拌,剩下9小时内,每1小时搅拌5分钟,且降解罐上下翻转5次,以保证菌种与物料均匀混合和反应。

116.步骤4:在菌种充分混合和过程中,持续通入流量为70

‑

90l/(kg.h)的热空气,使物料温度保持在46

‑

55℃,为纤维素降解菌和益生菌的提供适宜生长的温度条件。辅助热风可以避免局部物料加热而导致的受热不均匀的影响。辅助热风在保证最大通风量的前提下,带走大量水蒸气的同时而不降低物料温度,从而保证嗜热微生物的代谢反应得以高效进行。

117.步骤5:打开热空气流通管,连通高温干化罐的控温装置,使得热空气进入高温干化罐并可以进行循环利用。从中温反应罐通入的空气可以对高温干化罐起到预热的作用。

118.步骤6:反应10小时。待10小时后,物料中的纤维素被充分降解,水分的得以游离和去除,物料的含水率降低至52%左右。在此期间,由于生物干化系统为分段连续式,在反应设备稳定且连续地运行期间,反应罐内的ph会在较长的一段时间(>48h)保持在适宜菌种生长的范围,即ph为5.0

‑

7.0左右。每隔48小时用ph试纸检测一下ph值,若ph值为偏酸性(小于5.0),则加入适量的草木灰,若为偏碱性(大于7.0),则加入适量的柠檬酸。

119.步骤7:打开中温反应罐的物料流通管的阀门,使经过微生物降解反应之后的物料进入高温干化罐。

120.高温干化罐:本生物干化系统的快速生物干化的高效运行阶段,加速有机物降解,促进厨余垃圾的水分进一步游离,使水分充分去除和物料干化。

121.步骤1:打开与高温干化罐相连的第二压缩空气加热器,使罐内物料温度维持在61

‑

65℃。由于上一阶段的厨余垃圾的温度已达55℃,厨余垃圾从上一阶段的中温反应罐进入高温干化罐后,可立即进行连续的干化反应,提高系统整体的生物干化效率。

122.步骤2:开启第二菌液喷洒头,通过向干化罐中喷洒浓缩菌液,给厨余垃圾淋入能耐高温降解有机物的菌种混合浓缩液,其中浓缩菌液与厨余垃圾的体积质量比为1:100

(ml:g)。混合菌种为嗜热脂肪地芽孢杆菌、史氏芽孢杆菌和益生菌(包括纳豆芽孢杆菌、枯草芽孢杆菌),混合液的总含菌量为4

×

10

10

cfu/ml,其中嗜热脂肪地芽孢杆菌含菌量占比为60%,嗜热毁丝霉菌含菌量占比为20%,纳豆芽孢杆菌含菌量占比为10%、枯草芽孢杆菌含菌量占比为10%。高温嗜热菌(嗜热脂肪地芽孢杆菌、史氏芽孢杆菌)能够能大量分泌多种热稳定性酶,能持续作用于厨余垃圾中的大分子有机物(如脂肪、蛋白质等),可以有效降解厨余垃圾中的荤菜成分。在此过程中,微生物有氧代谢反应能够产生大量生物能,促进物料中水分的进一步游离和去除。

123.步骤3:喷洒过程中利用搅拌装置充分搅拌。在喷洒结束后的前1小时不进行搅拌,剩下9小时内,每1小时搅拌5分钟,且降解罐上下翻转5次,以保证菌种与物料均匀混合和反应。

124.步骤4:在菌种与物料充分混合和搅拌的过程中,持续通入流量为70

‑

90l/(kg.h)的热空气,且利用循环的热空气,保持物料温度维持在61

‑

65℃,为高温嗜热菌提供的适宜生长的温度条件。辅助热风可以避免局部物料加热而导致的加热不均匀的影响。同时辅助热风可以保证在通风量最大的情况下,带走大量的水蒸气且不降低物料温度,从而保证生物干化正常进行。

125.步骤5:反应10小时。待10小时后,物料中的糖类有机物被充分降解,将降解罐底部的出料阀门打开,得到含水率为28%的厨余垃圾。在此期间,由于生物干化系统为分段连续式,在设备稳定且连续地运行期间,高温干化罐内的ph会在较长的一段时间(>48h)保持在适宜菌种生长的范围,即ph为5.0

‑

7.0左右。每隔48小时用ph试纸检测一下ph值,若ph值为偏酸性(小于5.0),则加入适量的草木灰,若为偏碱性(大于7.0),则加入适量的柠檬酸。

126.步骤6:反应结束后的厨余垃圾,70%由出料口收集,30%被输送至入料混合罐中。

127.步骤7:打开物料流通管的阀门,将高温降解罐中反应结束的含水率为28%的厨余垃圾,输送至入料混合罐中。

128.各阶段的空气温度、堆体温度以及含水率如表1所示,从表1中可以看出,本实施例可在24小时之内,将初始含水率在80%左右的厨余垃圾的含水率降至30%以下,大幅地提高了厨余垃圾的生物干化速率,高效地实现了厨余垃圾脱水干化、减容减量和资源化利用的目的。

129.表1

[0130][0131][0132]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0133]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。