1.本发明涉及可用于被覆电力电缆的连接部的绝缘带、使用前述绝缘带的在电力电缆的连接部外表面上形成绝缘外皮的方法、和具有使用前述绝缘带形成的绝缘外皮的电力电缆。

背景技术:

2.作为电力用的输配电电缆,广泛使用了cv电缆,其中,作为覆盖导体周围的绝缘体,将包含交联聚乙烯的树脂材料在导体上进行挤出成型,由此将导体被覆。这些cv电缆的连接部通过下述方式构成:将使导体露出的端部彼此焊接而进行连接之后,与通常的电缆部分同样地,在导体上形成内部半导电层、绝缘层、外部半导电层等。其中,作为形成绝缘层的方法,可举出通过卷绕由与电缆部分的绝缘层同样的树脂形成的绝缘带来形成绝缘外皮的方法。

3.该cv电缆是被长期运用的电缆,因此要求不发生由树脂的劣化导致的绝缘破坏。此处,作为绝缘破坏的原因,可举出在绝缘层内产生的水树枝。水树枝是树脂的劣化部位以在cv电缆的绝缘层内存在的空隙、异物作为起点而呈树状蔓延的现象,由于该劣化部位蔓延而发生绝缘破坏。

4.认为水树枝是由于向cv电缆中的通电使交联聚乙烯中包含的水分子移动、水分子集中于异物、空隙这样的特异位点并发生电晕放电而引发的现象。因此,为了抑制水树枝,基于(a)防止水分的侵入、(b)防止成为特异位点的异物的混入、空隙的产生、(c)防止特异位点处的水的凝集、(d)提高交联聚乙烯的强度等的观点而进行了研究。

5.其中,作为防止特异位点处的水的凝集的方法,提出了通过利用添加剂提高聚乙烯树脂的亲水性、从而缓和特异位点处的水的凝集并抑制水树枝的生长的方法。例如,非专利文献1中记载了在交联性聚乙烯树脂(xlpe)中加入具有与xlpe的相容性良好的直链、并且具有能与水键合的亲水基团的添加剂的方法。

6.另一方面,若为了防止水树枝而欲提高聚乙烯的亲水性,则添加剂与聚乙烯的亲和性降低,由此,容易发生添加剂随着时间而从聚乙烯外渗这样的渗出。特别是对于卷绕于电力电缆连接部的绝缘带而言,相对于体积而言的表面积的比例大,因此向树脂表面的渗出变得显著。

7.在由于这样的渗出而外渗的添加剂中,包含抗氧化剂的情况较多。因此,为了减少抗氧化剂从聚乙烯的渗出,研究了使用分子体积大且树脂内部的迁移率低的抗氧化剂。作为其一例,在专利文献1中,作为耐热性优异、并且耐渗出性也优异的抗氧化剂,记载了包含作为多环式化合物的对苯基苯酚类环状体而成的耐渗出性抗氧化剂。另外,在专利文献2中,作为能减少在成型品的长期使用时向表面的渗出的抗氧化剂,记载了在聚碳酸酯分子的末端具有受阻酚的高分子型抗氧化剂。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开昭62

‑

227988号公报

11.专利文献2:日本特开平09

‑

040948号公报

12.非专利文献

13.非专利文献1:福田晖夫,“cv电缆绝缘体的水树枝防止材料”电气学会杂志,第108卷第5期,1988年,p.389

‑

396

技术实现要素:

14.发明所要解决的课题

15.若在通过加热而使聚乙烯交联时,添加剂通过渗出而外渗至聚乙烯的表面,则残留于树脂表面的添加剂阻碍聚乙烯的熔接及交联,因此在聚乙烯的熔接部分发生局部破裂。这样的局部破裂在抗氧化剂外渗时特别容易发生。

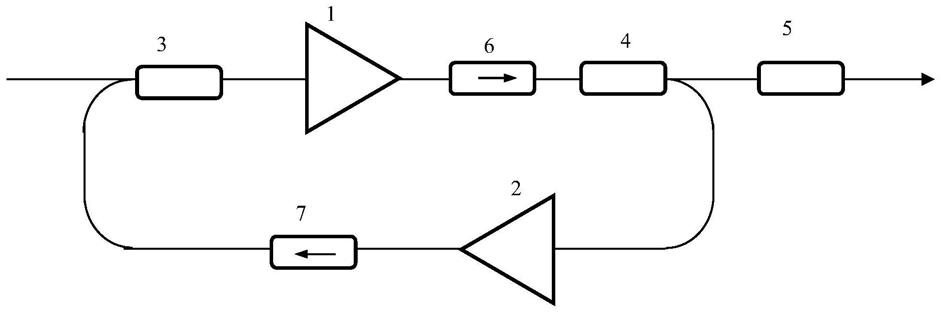

16.特别是在电力电缆的连接部卷绕由经带化的树脂形成的绝缘带从而形成绝缘外皮的情况下,在交联后所得到的绝缘外皮上容易发生这样的局部破裂。例如,图2所示的卷绕装置2中,使自卷轴21引出的绝缘带20从安装在导体11的周围的卷绕装置2的带引导件22通过之后,使卷绕装置2在导体11的周围旋转,由此将绝缘带20卷绕在导体上。在该卷绕装置2中,渗出至绝缘带20的表面的添加剂被带引导件22刮取并积蓄之后,集中转移至绝缘带20的表面,由此局部性地产生附着有大量添加剂的部位,因此在所得到的绝缘外皮上发生局部破裂。

17.此处,渗出至聚乙烯的表面的添加剂(抗氧化剂)有时通过交联时的加热而被聚乙烯再吸收,但在使用专利文献1及2中记载的那样的高分子型抗氧化剂的情况下,难以通过交联时的加热而被聚乙烯再吸收,因此,由于残留于表面的抗氧化剂而发生局部破裂。

18.本发明的目的在于提供即使在使用包含亲水性高的聚乙烯的树脂材料形成电力电缆的绝缘外皮的情况下、也能抑制未熔接部分的产生从而使得在绝缘外皮的内部不易发生局部的树脂破裂的绝缘带、在电力电缆的连接部外表面上形成绝缘外皮的方法及电力电缆。

19.用于解决课题的手段

20.本技术的发明人反复进行了深入研究,结果发现,要抑制绝缘层中的由未熔接导致的破裂时,较之使树脂材料内包含不易移动的高分子量添加剂(抗氧化剂)而言,使其中包含虽然树脂材料内的移动容易而易于渗出、但易于被再吸收至树脂材料内的低分子量添加剂是更有效的。尤其发现,通过使用具有190以上且低于1050的分子量的抗氧化剂作为抗氧化剂,并且使抗氧化剂的含量在规定的范围内,从而渗出至绝缘带的表面的抗氧化剂通过使聚乙烯交联时的加热、此前进行的预加热而被聚乙烯再吸收,基于这样的见解而完成了本发明。

21.即,本发明的主旨构成如下所述。

22.(1)用于被覆电力电缆的连接部的绝缘带,其是由包含利用赋予亲水性的分子将至少一部分改性而得到的聚乙烯、抗氧化剂和交联剂的树脂材料形成的,其中,前述抗氧化剂的分子量在190以上且低于1050的范围内,相对于前述聚乙烯100质量份而言,前述抗氧化剂的含量在0.05质量份以上且0.8质量份以下的范围内,带厚度在50μm以上且250μm以下

的范围内。

23.(2)如上述(1)所述的用于被覆电力电缆的连接部的绝缘带,其中,前述赋予亲水性的分子为选自不饱和二羧酸、不饱和二羧酸酐及不饱和二羧酸的衍生物的组中的至少1种。

24.(3)在电力电缆的连接部外表面上形成绝缘外皮的方法,其包括下述工序:带卷绕工序,在将使多根电力电缆的导体露出的端部彼此进行导体连接而成的连接部的外周卷绕上述(1)或(2)所述的绝缘带,从而在前述连接部的外表面形成绝缘外皮;和交联工序,在300kpa以上且1000kpa以下的压力及140℃以上且280℃以下的温度下,对形成有前述绝缘外皮的前述连接部实施加压加热处理,使前述绝缘外皮中的聚乙烯进行交联。

25.(4)如上述(3)所述的在电力电缆的连接部外表面上形成绝缘外皮的方法,其中,使用具备将前述绝缘带向前述连接部外表面的卷绕位置引导的带引导件的卷绕装置,将卷绕前述绝缘带时的前述带引导件的表面温度控制在30℃以下来实施前述带卷绕工序。

26.(5)如上述(3)或(4)所述的在电力电缆的连接部外表面上形成绝缘外皮的方法,其还具有下述预加热工序:在前述带卷绕工序后、且在前述交联工序前,于40℃以上且130℃以下对形成有前述绝缘外皮的前述连接部进行加热。

27.(6)电力电缆,其具备连接结构部,前述连接结构部具有:将使多根电力电缆的导体露出的端部彼此进行导体连接而成的连接部;和绝缘外皮,前述绝缘外皮是在前述连接部的外周上将上述(1)或(2)所述的绝缘带至少进行卷绕及交联从而在前述连接部的外表面形成的。

28.发明的效果

29.根据本发明,即使在为了抑制水树枝的产生而使用亲水性高的聚乙烯、并且抗氧化剂渗出至树脂材料的表面这样的情况下,在交联时抗氧化剂也会再次溶入树脂材料中而不在绝缘带间残留,因此,不会妨碍通过绝缘带的卷绕而形成的绝缘外皮的熔接、交联。由此,可获得不易发生熔接部分中的局部破裂、而且具有耐久性(可耐受在cv电缆中的长期使用)的用于被覆电力电缆的连接部的绝缘带、和使用其的形成绝缘外皮的方法及电力电缆。

附图说明

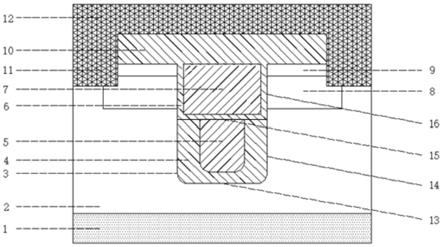

30.[图1]为对本发明涉及的在电力电缆的连接部外表面上形成绝缘外皮的方法进行说明的图。其中,图1(a)为将使端部的导体露出的2根电力电缆的端部彼此以面对面的分离状态示出的截面图。另外,图1(b)为示出将使导体露出的端部彼此进行了导体连接的状态的截面图。另外,图1(c)为示出在连接部的外周形成了内部半导电层的状态的截面图。另外,图1(d)为示出在连接部的内部半导电层的外周卷绕绝缘带而形成了绝缘外皮的状态的截面图。另外,图1(e)为示出在绝缘带的外周形成了外部半导电层的状态的截面图。

[0031]

[图2]为对在电力电缆的连接部卷绕绝缘带的卷绕装置进行说明的图。其中,图2(a)为示意性地示出电力电缆及卷绕装置的立体图。另外,图2(b)为示意性地示出电力电缆及卷绕装置的截面图。

[0032]

[图3]为对本发明涉及的电力电缆及其连接部进行说明的图。其中,图3(a)为示意性地示出电力电缆及其连接部的结构的截面图。另外,图3(b)为图3(a)的a

‑

a’线上的截面图。另外,图3(c)为图3(a)的b

‑

b’线上的截面图。

具体实施方式

[0033]

以下,对本发明的实施方式进行详细说明。需要说明的是,本发明不限定于以下的实施方式,可在不变更本发明的主旨的范围内进行各种变更。

[0034]

<用于被覆电力电缆的连接部的绝缘带>

[0035]

本发明的用于被覆电力电缆的连接部的绝缘带是由包含利用赋予亲水性的分子将至少一部分改性而得到的聚乙烯(a)、抗氧化剂(b)和交联剂(c)的树脂材料形成的,其中,抗氧化剂(b)的分子量在190以上且低于1050的范围内,相对于聚乙烯(a)100质量份而言,抗氧化剂(b)的含量在0.05质量份以上且0.8质量份以下的范围内,并且带厚度在50μm以上且250μm以下的范围内。

[0036]

根据本实施方式涉及的用于被覆电力电缆的连接部的绝缘带(以下,有时称为“绝缘带”。),即使在为了抑制水树枝的产生而使用亲水性高的聚乙烯的情况下,渗出至绝缘带的表面的抗氧化剂也会通过使聚乙烯交联时的加热而被聚乙烯再吸收,因此能够使得不易发生熔接部分中的局部破裂。另外,通过根据需要而在交联前进行预加热,能够促进抗氧化剂向聚乙烯中的再吸收,从而使得更不易发生熔接部分中的局部破裂。

[0037]

[树脂材料]

[0038]

构成绝缘带的树脂材料包含聚乙烯(a)、抗氧化剂(b)和交联剂(c)。

[0039]

(聚乙烯(a))

[0040]

作为聚乙烯(a),使用利用赋予亲水性的分子将至少一部分改性而得到的聚乙烯,更具体而言,可以仅为利用赋予亲水性的分子进行了改性的改性聚乙烯(a1),或者也可以并用该改性聚乙烯(a1)和未改性的聚乙烯(a2)。由此,能够使树脂材料具有高亲水性,因此能够抑制在由绝缘带形成的绝缘层中产生水树枝。

[0041]

其中,改性聚乙烯(a1)是通过使包含亲水性基团的分子键合而进行了改性的聚乙烯。通过使用这样的改性聚乙烯(a1),能够抑制直流电流的空间电荷的积蓄,因此能够减少由绝缘带形成的绝缘外皮中的绝缘破坏。

[0042]

此处,作为包含亲水性基团的分子,可举出醚类、醇类、酯类、羧酸类等。其中,优选为选自不饱和二羧酸、不饱和二羧酸酐及不饱和二羧酸的衍生物的组中的至少1种。

[0043]

包含亲水性基团的分子中,作为不饱和二羧酸的一例,可举出马来酸、富马酸、及衣康酸等。另外,作为不饱和二羧酸酐的一例,可举出马来酸酐、及衣康酸酐等。另外,作为不饱和二羧酸的衍生物的一例,可举出不饱和二羧酸的单甲基酯、单乙基酯、二乙基酯、酰胺、及酰亚胺等。这些之中,为了能够通过少量的添加而向聚乙烯赋予亲水性,最优选使用每单位分子量的羰基的比率最高的马来酸酐。

[0044]

另一方面,作为利用包含亲水性基团的分子进行改性前的聚乙烯,优选包含比重为0.900以上且0.940以下、具有支链结构的低密度聚乙烯、或直链状低密度聚乙烯与链烯的共聚物。通过使用这样的低密度聚乙烯,可提高绝缘带的柔软性,因此能够使得向电力电缆的卷绕容易进行。另外,低密度聚乙烯的熔点优选为90℃以上且130℃以下,更优选为100℃以上且120℃以下。

[0045]

需要说明的是,本说明书中的“熔点”是通过jis k7121

‑

1987的差示扫描量热测定法测定的熔点。

[0046]

作为改性聚乙烯(a1),除了如上述那样通过使聚乙烯改性而得到的改性聚乙烯以

外,还可以使用市售的树脂。例如,可以合适地使用himilan(乙烯

‑

甲基丙烯酸共聚物,dupont

‑

mitsui polychemical co.,ltd.制)、nucrel(乙烯

‑

甲基丙烯酸共聚物,dupont株式会社制)、scona tspe(马来酸酐改性低密度聚乙烯,byk株式会社制)、orevac g(马来酸酐改性低密度聚乙烯,arkema株式会社制)、modic(马来酸酐改性低密度聚乙烯,三菱化学株式会社制)等。

[0047]

改性聚乙烯(a1)的比重优选为0.890以上且0.950以下,更优选为0.900以上且0.940以下,更优选为0.910以上且0.930以下。另外,改性聚乙烯(a1)的熔点优选为90℃以上且低于135℃,更优选为100℃以上且120℃以下。

[0048]

另一方面,作为未改性的聚乙烯(a2),优选包含作为比重为0.900以上且0.940以下的具有支链结构的聚乙烯的、低密度聚乙烯、或直链状低密度聚乙烯与链烯的共聚物。通过包含低密度聚乙烯作为未改性的聚乙烯(a2),可提高绝缘带的柔软性,因此能够使得向电力电缆的卷绕容易进行。

[0049]

未改性的聚乙烯(a2)的比重优选为0.900以上且0.940以下,更优选为0.910以上且0.930以下。另外,未改性的聚乙烯(a2)的熔点优选为90℃以上且130℃以下,更优选为100℃以上且120℃以下。

[0050]

对于构成聚乙烯(a)的改性聚乙烯(a1)与未改性的聚乙烯(a2)的比例而言,也可以是聚乙烯(a)的总量为改性聚乙烯(a1)。然而,基于使与添加剂的混炼等作业容易进行、并且对亲水性基团的浓度进行适度调整的观点考虑,相对于改性聚乙烯(a1)1质量份而言,以2质量份以上且20质量份以下的比例配合未改性聚乙烯(a2)是优选的。

[0051]

(抗氧化剂(b))

[0052]

抗氧化剂(b)也被称为抗老化剂,具有防止绝缘带、由绝缘带形成的绝缘外皮因热、空气中的氧而劣化的作用,使用分子量为190以上且低于1050的抗氧化剂。

[0053]

此处,通过使用分子量为190以上的抗氧化剂作为抗氧化剂(b),从而在对树脂材料进行熔融混炼时,可抑制抗氧化剂向大气中的挥发,因此能够适当地控制绝缘带中包含的抗氧化剂的量。因此,能够通过抑制由电缆通电时的放热导致的树脂的氧化劣化来提高耐热老化性,由此延长电缆寿命。因此,抗氧化剂(b)的分子量优选为190以上,更优选为300以上,进一步优选为350以上。

[0054]

另一方面,使用分子量低于1050的抗氧化剂作为抗氧化剂(b)的情况下,抗氧化剂(b)在树脂材料内的迁移率提高,因此抗氧化剂(b)容易从树脂材料渗出。然而,分子量低于1050的抗氧化剂即使渗出,也会通过使聚乙烯交联时的加热、在交联前根据需要进行的预加热而容易地再吸收至聚乙烯内,因此,在使卷绕于电缆的绝缘带进行交联时,能够减少残留于绝缘带的层间的抗氧化剂。因此,能够使得不易发生绝缘层的熔接部分中的局部破裂。因此,抗氧化剂(b)的分子量优选低于1050,更优选为800以下,进一步优选为700以下。

[0055]

作为抗氧化剂(b),包括属于酚系、磷系、硫系、胺系、肼系及酰胺系中的1种以上的抗氧化剂、以及其衍生物。此处,抗氧化剂的衍生物包括上述的抗氧化剂被氧化后的化学种类。特别地,作为抗氧化剂(b),优选含有酚系抗氧化剂或胺系抗氧化剂、和磷酸系抗氧化剂或硫系抗氧化剂。

[0056]

特别地,作为酚系抗氧化剂,优选包含分子量为190以上的酚系抗氧化剂,更优选包含分子量为300以上的酚系抗氧化剂。另一方面,作为酚系抗氧化剂,优选包含分子量为

800以下的酚系抗氧化剂,更优选包含分子量为600以下的酚系抗氧化剂。

[0057]

作为酚系抗氧化剂的具体例,可举出irganox 245(亚乙基双(氧乙烯基)双(3

‑

(5

‑

叔丁基

‑4‑

羟基

‑

间甲苯基)丙酸酯),分子量587)、irganox 259(六亚甲基双(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸酯),分子量639)、irganox 565(2,6

‑

二叔丁基

‑4‑

(4,6

‑

双(辛基硫基)

‑

1,3,5

‑

三嗪

‑2‑

基氨基)苯酚,分子量589)、irganox 1035(硫代二亚乙基双[3

‑

(3,5

‑

二叔丁基

‑4‑

羟基

‑

苯基)丙酸酯],分子量643)、irganox 1076(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸十八烷基酯,分子量531)、irganox 1098(n,n

’‑

己烷

‑

1,6

‑

二基双(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基丙酰胺)),分子量637)、irganox 1222(六亚甲基双(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸酯),分子量356)、irganox 1330(3,3’,3”,5,5’,5

”‑

六叔丁基

‑

α,α’,α

”‑

(均三甲苯

‑

2,4,6

‑

三基)三对甲酚,分子量775)、irganox 1425(双[3,5

‑

二(叔丁基)

‑4‑

羟基苄基(乙氧基)次膦酸]钙,分子量693)、irganox 3114(1,3,5

‑

三(3,5

‑

二叔丁基

‑4‑

羟基苄基)

‑

1,3,5

‑

三嗪

‑

2,4,6(1h,3h,5h)

‑

三酮,分子量784)、irganox 1520(4,6

‑

双(辛基硫基甲基)邻甲酚,分子量425)、irganox 1135(苯丙酸3,5

‑

双(1,1

‑

二甲基乙基)

‑4‑

羟基

‑

c7

‑

c9支链烷基酯,分子量390)、irganox 1141(季戊四醇四(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸酯),分子量346)(以上均为basf公司制)、sumilizer bht(丁基羟基甲苯,分子量220)、sumilizer mdp

‑

s(2,2

’‑

亚甲基双(4

‑

甲基

‑6‑

叔丁基苯酚),分子量341)、sumilizer ga

‑

80(3,9

‑

双{2

‑

[3

‑

(3

‑

叔丁基

‑4‑

羟基

‑5‑

甲基苯基)丙酰氧基]

‑

1,1

‑

二甲基乙基}

‑

2,4,8,10

‑

四氧杂螺[5.5]十一烷,分子量741)、sumilizer bbm

‑

s(4,4

’‑

亚丁基双(6

‑

叔丁基

‑3‑

甲基苯酚),分子量383)、sumilizer wx

‑

r(4,4

’‑

硫代双(2

‑

叔丁基

‑5‑

甲基苯酚),分子量358)、sumilizer gm((2

‑

叔丁基

‑6‑

(3

‑

叔丁基

‑2‑

羟基

‑5‑

甲基苄基)

‑4‑

甲基苯基丙烯酸酯),分子量395)(以上均为住友化学公司制)、adk stab ao

‑

20(1,3,5

‑

三(3,5

‑

二叔丁基

‑4‑

羟基苄基)

‑

1,3,5

‑

三嗪

‑

2,4,6(1h,3h,5h)

‑

三酮,分子量784)、adk stab ao

‑

30(1,1,3

‑

三(2

‑

甲基

‑4‑

羟基

‑5‑

叔丁基苯基)丁烷,分子量545)、adk stab ao

‑

40(6,6

’‑

二叔丁基

‑

4,4

’‑

亚丁基二间甲酚,分子量383)、adk stab ao

‑

50(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸十八烷基酯,分子量531)、adk stab ao

‑

80(3,9

‑

双{2

‑

[3

‑

(3

‑

叔丁基

‑4‑

羟基

‑5‑

甲基苯基)丙酰氧基]

‑

1,1

‑

二甲基乙基}

‑

2,4,8,10

‑

四氧杂螺[5.5]十一烷,分子量741)、adk stab ao

‑

330(1,3,5

‑

三(3,5

‑

二叔丁基

‑4‑

羟基苯基甲基)

‑

2,4,6

‑

三甲基苯,分子量775)(以上为adeka公司制)、nocrac 300(4,4

’‑

硫代双(3

‑

甲基

‑6‑

叔丁基苯酚),分子量359,大内新兴化学工业公司制)等。

[0058]

另外,作为磷酸系抗氧化剂,优选包含分子量为300以上的磷酸系抗氧化剂,更优选包含分子量为500以上的磷酸系抗氧化剂。另一方面,作为磷酸系抗氧化剂,优选包含分子量低于1050的磷酸系抗氧化剂。

[0059]

作为磷系抗氧化剂的具体例,可举出irgafos 168(亚磷酸三(2,4

‑

二叔丁基苯基)酯,分子量647)、irgafos p

‑

epq(1,1

’‑

联苯

‑

4,4

’‑

二基双(亚膦酸)四(2,4

‑

二叔丁基苯基)酯,分子量1035)、irgafos 126(3,9

‑

双(2,4

‑

二叔丁基苯基)

‑

2,4,8,10

‑

四氧杂

‑

3,9

‑

二磷杂螺[5.5]十一烷,分子量604)(以上均为basf公司制)、sumilizer bbm

‑

s(4,4

’‑

亚丁基双(6

‑

叔丁基

‑3‑

甲基苯酚),分子量383)(住友化学公司制)、adk stab pep

‑

4c(双(壬基苯基)季戊四醇二亚磷酸酯,分子量633)、adk stab pep

‑

8(3,9

‑

双(十八烷基氧基)

‑

2,4,8,10

‑

四氧杂

‑

3,9

‑

二磷杂螺[5.5]十一烷,分子量733)、adk stab pep

‑

36(3,9

‑

双(2,6

‑

二叔丁基

‑

4

‑

甲基苯氧基)

‑

2,4,8,10

‑

四氧杂

‑

3,9

‑

二磷杂螺[5.5]十一烷,分子量633)、adk stab hp

‑

10(2,2

’‑

亚甲基双(4,6

‑

二叔丁基苯基)2

‑

乙基己基亚磷酸酯,分子量583)、adk stab 1178(亚磷酸三(壬基苯基)酯,分子量689)、adk stab 2112(亚磷酸三(2,4

‑

二叔丁基苯基)酯,分子量647)、adk stab c(亚磷酸2

‑

乙基己基二苯基酯,分子量346)、adk stab 135a(亚磷酸异癸基二苯基酯,分子量374)、adk stab 3010(亚磷酸三异癸酯,分子量503)(以上均为adeka公司制)等。

[0060]

另外,作为硫系抗氧化剂,优选包含分子量为300以上的硫系抗氧化剂,更优选包含分子量为400以上的硫系抗氧化剂。另一方面,作为硫系抗氧化剂,优选包含分子量为1000以下的硫系抗氧化剂,更优选包含分子量为800以下的硫系抗氧化剂。

[0061]

作为硫系抗氧化剂的具体例,可举出irganox ps800fl(3,3

’‑

硫代二丙酸双十二烷基酯,分子量515)、irganox ps802fl(3,3

’‑

硫代二丙酸双十八烷基酯,分子量683)(以上为basf公司制)、sumilizer wx(4,4

’‑

硫代双(2

‑

叔丁基

‑5‑

甲基苯酚),分子量359)(住友化学公司制)、adk stab ao

‑

503(3,3

’‑

硫代二丙酸二(十三烷基)酯,分子量543)、adk stab ao

‑

23(双〔2

‑

甲基

‑4‑

{3

‑

正烷基(c12或c14)硫代丙酰基氧基}

‑5‑

叔丁基苯基〕硫醚,分子量约900,adeka公司制)等。

[0062]

作为抗氧化剂(b),也可以并用这些化合物中的2种以上。另外,抗氧化剂(b)中,也可以并用分子量低于190的其他抗氧化剂、分子量为1050以上的其他抗氧化剂。

[0063]

这些抗氧化剂(b)中,优选芳香族化合物,更优选分子内具有在苯环上键合有1个以上支链烷基的结构的化合物,进一步优选分子内具有在苯环上键合有1个以上叔丁基的结构的化合物。通过使抗氧化剂(b)具有这样的结构,从而由抗氧化剂的分子产生的空间位阻适度变大,因此能够确保抗氧化剂(b)的氧化反应速度适度。

[0064]

树脂材料中的抗氧化剂(b)的总含量的下限相对于聚乙烯(a)100质量份而言为0.05质量份,优选为0.2质量份,进一步优选为0.3质量份。由此,在对树脂材料的原料进行混炼时,能够减少焦化的发生,另外,能够提高使绝缘带交联而得到的绝缘层的耐热老化性。另一方面,树脂材料中的抗氧化剂(b)的总含量的上限相对于聚乙烯(a)100质量份而言为0.8质量份,优选为0.6质量份。由此,能够减少在树脂交联时产生的水分量,另外,还能够减少从树脂交联体的渗出。

[0065]

此外,相对于交联剂(c)100质量份而言的抗氧化剂(b)的总含量更优选为5质量份以上且50质量份以下。

[0066]

需要说明的是,抗氧化剂(b)优选仅为分子量在190以上且低于1050的范围内的抗氧化剂,但只要在抗氧化剂中所占的质量比例为50%以内,则也可以包含分子量在上述合适范围外的抗氧化剂。另外,分子量在190以上且低于1050的范围内的抗氧化剂中,由多环式化合物形成的抗氧化剂的含量少是优选的。对于多环式化合物而言,即使分子量小,空间位阻也大,因此,若从树脂材料渗出,则即使通过使聚乙烯交联时的加热、此前进行的预加热也难以再吸收至聚乙烯内。因此,对于多环式化合物的含量而言,更优选在抗氧化剂中所占的质量比例为50%以内。

[0067]

(交联剂(c))

[0068]

交联剂(c)具有下述作用:通过将聚乙烯(a)交联,从而提高树脂材料的机械特性及耐热性,并且使相邻的绝缘带键合。

[0069]

作为交联剂(c),优选含有在加热时通过热分解而生成自由基的有机过氧化物。

[0070]

作为交联剂(c)的具体例,可举出过氧化二异丙苯(dcp)、过氧化苯甲酰、二氯过氧化苯甲酰、二叔丁基过氧化物、过氧化乙酸丁酯、过氧化苯甲酸叔丁酯、2,5

‑

二甲基

‑

2,5

‑

二(叔丁基过氧化)己烷等。其中,优选含有dcp。另外,作为交联剂(c),也可以组合含有这些化合物中的2种以上。

[0071]

交联剂(c)的配合量的下限相对于聚乙烯(a)100质量份而言优选为0.1质量份以上,更优选为0.5质量份以上。由此,通过聚乙烯(a)的交联,能够提高树脂材料的机械特性及耐热性。另一方面,交联剂(c)的配合量的上限相对于聚乙烯(a)100质量份而言优选为5质量份,更优选为3质量份。由此,能够抑制对得到的树脂材料进行混炼时、进行挤出成型时的、由异常交联导致的电气特性的降低。

[0072]

(其他成分(d))

[0073]

在构成本实施方式涉及的绝缘带的树脂材料中,根据需要,可以包含其他成分。例如,可以加入水分吸收剂、热稳定剂、光稳定剂、阻燃剂、软化剂、填充剂、着色剂、溶剂、颜料、染料、荧光体等各种添加剂。

[0074]

[绝缘带的性状]

[0075]

本实施方式涉及的绝缘带可用于被覆电力电缆的连接部。更具体而言,可用于在将使多根电力电缆的导体露出的端部彼此进行导体连接而成的连接部的外周进行卷绕而形成绝缘外皮。

[0076]

为了使卷绕于连接部时的卷绕数少、并且提高使绝缘带交联而得到的绝缘层的耐热老化性,本实施方式涉及的绝缘带的带厚度优选为50μm以上,更优选为70μm以上,进一步优选为100μm以上。另一方面,为了使得容易卷绕于连接部,绝缘带的带厚度的上限优选为250μm以下,更优选为150μm以下。特别地,对于本实施方式涉及的绝缘带而言,在容易发生向树脂材料的表面的渗出的、带厚度为250μm以下的情况下,与未提高再吸收性的带的树脂破裂产生数之差变得显著。

[0077]

另外,为了形成光滑的卷绕表面,本实施方式涉及的绝缘带的带宽度优选为5mm以上且30mm以下。

[0078]

[绝缘带的制法]

[0079]

本实施方式涉及的绝缘带的制造方法没有特别限定,例如,可以利用具有下述工序的方法来制作绝缘带:混炼工序,对以规定的比例含有上述的聚乙烯(a)、抗氧化剂(b)及交联剂(c)的原料进行混炼;和成型工序,对混炼工序中混炼得到的树脂进行挤出成型而形成带。

[0080]

(混炼工序)

[0081]

此处,作为对绝缘带的原料实施的混炼工序,可举出向上述的聚乙烯(a)中添加抗氧化剂(b)及交联剂(c)之后使其熔融并进行混炼的工序。对于混炼工序中的混炼温度而言,优选于比聚乙烯(a)的熔点高、且为135℃以下的温度进行。更具体而言,为了得到均匀的糊状树脂材料,混炼温度优选高于聚乙烯(a)的熔点。另外,为了避免由交联剂(c)的热分解导致的聚乙烯(a)的交联,混炼工序中的混炼温度优选设为135℃以下,更优选设为低于130℃。

[0082]

本实施方式中的混炼工序中,只要从宏观来看得到均质的树脂材料即可,在通过

混炼工序得到的树脂材料中,聚乙烯(a)的一部分可以未熔融而分散于糊内。

[0083]

另外,本实施方式中的混炼工序中,为了防止由于进行混炼时的放热而使交联剂(c)发生热分解,可以先将聚乙烯(a)及抗氧化剂(b)混炼,然后进行成型从而制作粒料,向得到的粒料中添加交联剂(c),在对粒料和交联剂(c)进行搅拌的同时使交联剂(c)熔解,由此使交联剂(c)吸收至粒料中的聚乙烯(a)中。

[0084]

(成型工序)

[0085]

作为对通过混炼而得到的树脂材料实施的成型工序,例如可举出:在形成规定厚度的膜之后,以成为规定的带宽度的方式进行分切加工。作为由通过混炼而得到的树脂材料形成膜的手段,可以使用挤出成型的手段。更具体而言,可以使用吹胀法、t模法、流延法、压延法等,其中,优选使用吹胀法。

[0086]

另外,对于成型工序中的成型温度而言,优选于比聚乙烯(a)的熔点高、且为135℃以下的成型温度进行。更具体而言,从能进行树脂材料的成型的观点考虑,成型温度优选高于聚乙烯(a)的熔点。另外,为了避免由交联剂(c)的热分解导致的聚乙烯(a)的交联,成型温度优选设为135℃以下。

[0087]

需要说明的是,混炼工序及成型工序也可以不作为分开的工序来实施,例如可以使用同一装置,对绝缘带的原料进行熔融混炼挤出,或者使绝缘带的原料熔融并挤出,由此来实施。

[0088]

<在电力电缆的连接部外表面上形成绝缘外皮的方法>

[0089]

本实施方式涉及的在电力电缆的连接部外表面上形成绝缘外皮的方法包括下述工序:带卷绕工序,在将使多根电力电缆的导体露出的端部彼此进行导体连接而成的连接部的外周卷绕上述的绝缘带,从而在前述连接部的外表面形成绝缘外皮;和交联工序,在300kpa以上且1000kpa以下的压力及140℃以上且280℃以下的温度下,对形成有前述绝缘外皮的前述连接部实施加压加热处理,使前述绝缘外皮中的聚乙烯进行交联。

[0090]

通过利用本实施方式涉及的形成绝缘外皮的方法,从而渗出至绝缘带的表面的抗氧化剂可被聚乙烯再吸收,因此能够使得不易引起所形成的绝缘外皮的内部的破裂的产生。

[0091]

图1为对本发明涉及的形成绝缘外皮的方法进行说明的图。图1中,将下述情况作为例子示出:将在由铜、铝等金属或合金形成的导体11a的周围依次层叠有内部半导电层12a、绝缘层13a、外部半导电层14a、金属屏蔽层15a及鞘16a的电力电缆10a、与在由与导体11a同样的金属或合金形成的导体11b的周围依次层叠有内部半导电层12b、绝缘层13b、外部半导电层14b、金属屏蔽层15b及鞘16b的电力电缆10b连接。

[0092]

(连接部的形成)

[0093]

进行连接的多根电力电缆10a、10b如图1(a)所示,分别使端部的导体11a、11b露出。此处,为了使得容易将绝缘带卷绕,使导体11a、11b露出的长度的合计尺寸(e1 e2)优选比绝缘带的宽度更宽。

[0094]

此处,在绝缘层13a、13b由亲水性高的树脂形成的情况下,特别是在绝缘层13a、13b由利用亲水性高的分子将至少一部分改性而得到的改性聚乙烯树脂形成的情况下,优选使绝缘层13a、13b也与导体11a、11b一同露出。通过在所露出的绝缘层13a、13b上也卷绕层叠绝缘带,可提高绝缘层13a、13b与绝缘带的密合性,因此,能够使它们的界面部分的树

脂破裂不易产生。

[0095]

接着,如图1(b)所示,将导体11a、11b的端部彼此进行导体连接。作为导体连接的方法,可以使用例如焊接,通过导体连接而形成连接部(焊接部)171。

[0096]

(内部半导电层的形成)

[0097]

在所形成的连接部171的外周,可以如图1(c)所示地形成内部半导电层172。内部半导电层172由例如包含交联性树脂、导电性炭黑、抗氧化剂、及交联剂的半导电性的树脂组合物形成。其中,作为交联性树脂,可举出例如选自乙烯

‑

乙酸乙烯酯共聚物、乙烯

‑

丙烯酸甲酯共聚物、乙烯

‑

丙烯酸乙酯共聚物及乙烯

‑

丙烯酸丁酯共聚物中的一种以上树脂。

[0098]

内部半导电层172可以通过例如将树脂成型而得到,更具体而言,可以通过在导体11a、11b的表面将树脂挤出成型来实施,也可以通过将导体11a、11b插入至模具并向模具中注入树脂来实施,另外,还可以将树脂以带状成型并卷绕在导体11a、11b的表面。此外,也可以向形成连接部171前的导体11a、11b中的任一者,预先插入会因加热而收缩的管,在形成连接部171后进行加热而使管收缩,由此形成内部半导电层172。

[0099]

(带卷绕工序)

[0100]

接着,如图1(d)所示,在形成于连接部171(其是将使多根电力电缆10a、10b的导体11a、11b露出的端部彼此进行导体连接而形成的)外周的内部半导电层172的外周进一步卷绕上述的绝缘带,由此,跨越将连接部171及内部半导电层172的外周整体覆盖的范围而形成绝缘外皮173。

[0101]

在卷绕该绝缘带时,期望以空气不进入带的层间的方式,施加充分的张力来进行缠绕。为了对绝缘带施加充分的张力来进行缠绕,可以使用图2所示那样的具备带引导件22的卷绕装置2,所述带引导件22将绝缘带20向连接部171的外表面的卷绕位置(未图示)引导。在该卷绕装置2中,使自卷轴21引出的绝缘带20从带引导件22通过,为了卷绕层叠于在连接部171的外表面形成的内部半导电层172、及电力电缆10a及10b的露出的内部半导电层12a、12b的外周,可以使卷绕装置2在导体11的周围旋转,由此在对绝缘带施加张力的同时进行卷绕。但是,在该类型的卷绕装置2中,通过绝缘带20与带引导件22的接触,使得因从绝缘带20的内部渗出至表面上而附着的抗氧化剂等添加物被带引导件22刮取并附着

·

积蓄,在带引导件22上积蓄的添加物超过某一定量时,有附着在绝缘带20的表面上并被卷入绝缘外皮173中的趋势。此处,添加物的附着

·

积蓄在带引导件22的表面温度因摩擦等而上升时容易发生。

[0102]

根据本发明,即使在带引导件22上附着的添加物附着于从带引导件22通过的绝缘带20的表面,并被卷入通过将附着有该添加物的状态的绝缘带20卷绕而形成的绝缘外皮173中,也可以通过其后的加热而使其再吸收至聚乙烯中。然而,从能够通过向聚乙烯中的渗出的减少来进一步减少绝缘带20的熔接部分中的破裂的方面考虑,更优选的是,将带引导件22的表面温度调整至30℃以下,进一步优选调整至25℃以下。

[0103]

此处,作为调整带引导件22的表面温度的手段,没有特别限定,可以使用例如通过将冷风吹至带引导件22来进行的空气冷却、设置散热器等的手段。

[0104]

(外部半导电层的形成)

[0105]

在通过绝缘带20的卷绕而形成的绝缘外皮173的周围,可以如图1(e)所示地形成外部半导电层174。外部半导电层174与内部半导电层172同样地由半导电性的树脂组合物

形成。

[0106]

与内部半导电层172同样地,外部半导电层174可以通过例如将树脂成型而得到。另外,外部半导电层174也可以如下形成:向形成连接部171前的电力电缆10a、10b中的任一者,预先插入会因加热而收缩的外部半导电层形成用管,在连接部171的外周上依次形成内部半导电层172及绝缘外皮173之后,使前述管移动至连接部171的外周位置,然后进行加热而使前述管收缩。

[0107]

(预加热工序)

[0108]

对于形成绝缘外皮173、并进一步根据需要而形成了外部半导电层174的连接部171,优选进行加热至40℃以上且130℃以下的温度的预加热工序。由此,通过将交联前的绝缘带20加热,从而渗出至绝缘带20的表面的抗氧化剂等添加物更容易被聚乙烯再吸收,因此能够进一步减少绝缘带20的熔接部分中的破裂。

[0109]

为了促进添加物向聚乙烯中的再吸收,预加热工序中的加热温度优选为40℃以上,更优选为50℃以上。另一方面,从防止聚乙烯在所渗出的添加剂被再吸收之前进行交联的观点考虑,预加热工序中的加热温度优选为130℃以下,更优选为120℃以下。

[0110]

考虑到添加物被聚乙烯再吸收所需要的时间,预加热工序中的加热时间优选为1分钟以上,更优选为3分钟以上。另一方面,预加热工序中的加热时间的上限没有特别限定,但从生产率的观点考虑,例如可以设为10分钟以下。

[0111]

(交联工序)

[0112]

接着,进行下述交联工序:在300kpa以上且1000kpa以下的压力及140℃以上且280℃以下的温度下对形成有绝缘外皮173的连接部171实施加压加热处理,使绝缘外皮173中包含的聚乙烯进行交联。由此,渗出至绝缘带20的表面的抗氧化剂等添加物被聚乙烯再吸收,并且相邻的绝缘带20中包含的聚乙烯通过交联剂的作用而交联,因此,能够减少绝缘外皮173中的、特别是绝缘带20已熔接的部分中的破裂。另外,通过聚乙烯的交联,能够提高构成绝缘外皮173的树脂材料的机械特性及耐热性。

[0113]

交联工序中,将卷绕了绝缘带20的部分用压力容器封闭,在填充气体而进行了加压的状态下进行加压加热处理,由此,使因加热而气化的挥发性低分子化合物吸收至树脂材料中。此时,进行加压加热处理时的压力优选为300kpa以上,更优选为400kpa以上。另外,从防止压力容器的封闭部密封的破坏的观点考虑,进行加压加热处理时的压力优选为1000kpa以下。

[0114]

为了促进由交联剂的作用引起的交联反应,在交联工序中进行加压加热处理时的加热温度优选为140℃以上,更优选为160℃以上。另一方面,从防止聚乙烯的热分解的观点考虑,在交联工序中进行加压加热处理时的加热温度优选为280℃以下,更优选为260℃以下。

[0115]

(金属屏蔽层及抗蚀鞘的形成)

[0116]

可以在交联后的绝缘外皮173的周围设置金属屏蔽层及抗蚀鞘(均未图示)。作为金属屏蔽层,可以使用例如由铅、铜、铝形成的层。另外,作为抗蚀鞘,可以使用例如由氯乙烯、聚乙烯、尼龙形成的鞘。

[0117]

<电力电缆>

[0118]

本实施方式涉及的电力电缆1是通过例如上述的方法得到的,如图3(a)所示,其具

备连接结构部17,所述连接结构部17具有:将使多根电力电缆的导体11a、11b露出的端部彼此进行导体连接而成的连接部171;和绝缘外皮173,所述绝缘外皮173是在连接部171的外周上直接或者隔着内部半导电层172而间接地将上述的绝缘带至少进行卷绕及交联,从而在连接部171的外表面(侧)形成的。

[0119]

该电力电缆1是将如图3(b)所示那样在导体11a的外周依次层叠内部半导电层12a、绝缘层13a、外部半导电层14a、金属屏蔽层15a、鞘16a而成的多根电力电缆10a、10b连接而形成的。而且,优选的是,在其连接部171的外周,例如如图3(c)所示那样依次层叠有内部半导电层172和绝缘外皮173、外部半导电层174,它们构成了连接结构部17。

[0120]

根据本实施方式涉及的电力电缆1,可提高绝缘外皮173的耐热老化性,并且能够使得不易在绝缘带的熔接部分中发生局部破裂,因此,能够同时实现耐久性(可耐受作为cv电缆的长期使用)、和绝缘的稳定性。

[0121]

实施例

[0122]

接下来,为了使本发明的效果更明确,对实施例及比较例进行说明,但本发明不限定于这些实施例。

[0123]

[实施例1]

[0124]

(材料的准备及混炼工序)

[0125]

作为聚乙烯(a),分别使用作为改性聚乙烯(a1)的马来酸酐改性聚乙烯“scona tspe 1112gall”(byk chemie japan k.k.制,熔点115~132℃,比重0.89~0.94)5质量份、和作为未改性的聚乙烯(a2)的低密度聚乙烯“zf30r”(japan polyethylene corporation制,熔点110℃,比重0.92)95质量份,将它们的含量的合计设为100质量份。

[0126]

在聚乙烯(a)100质量份中,作为抗氧化剂(b),将作为磷系抗氧化剂的“irgafos p

‑

epq”(四(2,4

‑

二叔丁基苯基)

‑

亚联苯基二亚膦酸酯,分子量1035,basf株式会社制)0.2质量份、和作为酚系抗氧化剂的“irganox 1330”(2,4,6

‑

三(3’,5

’‑

二叔丁基

‑4’‑

羟基苄基)均三甲苯,分子量775,basf株式会社制)0.2质量份以干燥状态进行混合,然后,在混炼温度为120℃的条件下经10分钟进行熔融混炼并进行粒料化。

[0127]

于常温在得到的粒料中混合作为交联剂(c)的“percumyl d”(过氧化二异丙苯(dcp),日本油脂株式会社制)1.7质量份,然后,将混合装置的温度设为90℃,进行10分钟混合,由此使dcp吸收至粒料中,得到树脂材料(熔点110℃)。

[0128]

(成型工序)

[0129]

对于得到的树脂材料,使用吹胀法进行成型工序。更具体而言,于130℃将树脂材料从模具挤出,以膜厚度成为100μm的方式形成膜。然后,将得到的膜以带宽度成为20mm的方式进行分切加工,得到绝缘带。

[0130]

(针对电力电缆的绝缘外皮形成)

[0131]

将具备具有与绝缘带相同的组成的绝缘层的2根电力电缆10a、10b(导体截面积2000mm2,内外半导电层厚度各1mm,绝缘外皮厚度15mm)的一端部切削加工成大致圆锥状,然后,如图1(a)所示地使端部的导体11a、11b露出。将露出的导体11a、11b相互对置,通过焊接将导体11a、11b的端部彼此进行导体连接,如图1(b)所示地形成连接部171。

[0132]

接着,如图1(c)所示,在导体露出的部分的周围卷绕由半导电性的树脂形成的带,形成厚度为1mm的内部半导电层172,如图1(d)所示地在其周围卷绕上述的绝缘带而形成厚

度为20mm的绝缘外皮173。在卷绕绝缘带时,使用图2所示的具备带引导件22的卷绕装置2,向带引导件22吹冷风,由此使得带引导件22的表面温度成为25℃以下。

[0133]

此处,在使导体11a、11b进行导体连接而形成连接部171时,利用厚度为1mm的由半导电性的树脂形成、且会因加热而收缩的管,向电力电缆10a、10b中的任一者预先插入会因加热而收缩的外部半导电层形成用管,在连接部171的外周上依次形成内部半导电层172及绝缘外皮173之后,使前述管移动至连接部171的外周位置,然后,进行加热而使前述管收缩,由此形成外部半导电层174。

[0134]

在空气中,于80℃以上且100℃以下的温度,经10分钟对形成有绝缘外皮173及外部半导电层174的连接部171进行预加热。然后,在氮气氛下,在800kpa的压力及220℃的温度的条件下经3小时进行加压加热处理,使聚乙烯进行交联,得到已接合的电力电缆。

[0135]

[实施例2]

[0136]

作为聚乙烯(a),分别使用作为改性聚乙烯(a1)的马来酸酐改性聚乙烯“scona tspe 1112gall”(byk chemie japan k.k.制,熔点115~132℃,比重0.89~0.94)30质量份、和作为未改性的聚乙烯(a2)的低密度聚乙烯“zf30r”(japan polyethylene corporation制,熔点110℃,比重0.92)70质量份,将合计设为100质量份,除此以外,与实施例1同样地操作,制作绝缘带,用于将电力电缆接合时的绝缘外皮。

[0137]

[实施例3]

[0138]

作为聚乙烯(a),分别使用作为改性聚乙烯(a1)的乙烯

‑

甲基丙烯酸共聚物“himilan 1705zn”(dupont

‑

mitsui polychemical co.,ltd.制,甲基丙烯酸含量15质量%,熔点91℃,比重0.95)5质量份、和作为未改性的聚乙烯(a2)的低密度聚乙烯“zf30r”(japan polyethylene corporation制,熔点110℃,比重0.92)95质量份,将合计设为100质量份,除此以外,与实施例1同样地操作,制作绝缘带,用于将电力电缆接合时的绝缘外皮。

[0139]

[实施例4~13、比较例1~6]

[0140]

如表1、2那样变更抗氧化剂(b)的种类及含量、交联剂(c)的含量、绝缘带的带厚度、绝缘带的卷绕装置中的带引导件表面的最高温度、预加热的有无,除此以外,与实施例1同样地操作,制作绝缘带,用于将电力电缆连接(接合)时的绝缘外皮。

[0141]

[评价]

[0142]

使用上述的实施例及比较例涉及的绝缘带及电力电缆,进行下文所示的特性评价。各特性的评价条件如下所述。将结果示于表1及表2。

[0143]

[1]树脂破裂

[0144]

对于由绝缘带形成的绝缘外皮的树脂破裂而言,将电力电缆的连接结构部制成10mm宽度的圆片,除去导体而制成观察试样。于130℃对该试样进行1小时加热时,绝缘体聚乙烯的结晶化的部分发生非结晶化,因此透明度提高,由此,能够通过目视而以白色条纹的形式对观察试样内部的树脂破裂进行观察。针对实施例及比较例的电力电缆,求出5个观察试样中的树脂破裂的合计个数。树脂破裂的合计个数在5个观察试样中为5个以下是优选的。

[0145]

[2]老化残余率

[0146]

为了调查由绝缘带形成的绝缘外皮在长期使用中的耐久性,对老化残余率进行测定。此处,对于老化残余率而言,将绝缘带叠合之后,在使用成型机以980kpa的压力进行加

压的同时,于220℃的温度经30分钟进行加压加热处理而使聚乙烯进行交联,得到厚度为1mm的片材,针对由得到的片材冲裁为3号哑铃而成的5个试验片,在拉伸速度为200mm/分钟的条件下进行拉伸试验,将5个试验片的平均值作为老化前的抗拉强度(n/mm2)。另外,针对同样地由片材成型而成的5个试验片,在空气中,于160℃经48小时进行加热,由此使其老化,然后与上文同样地进行拉伸试验,将5个试验片的平均值作为老化后的抗拉强度(n/mm2)。然后,将相对于“老化前的抗拉强度”而言的“老化后的抗拉强度”的比例以百分率(%)的方式算出,将该比例作为表示由加热导致的树脂老化的程度的“老化残余率”。对于该“老化残余率”而言,由于优选即使经过树脂的老化、抗拉强度也不降低,因此优选其数值较大,更优选为80%以上。

[0147]

[0148][0149]

表1及表2中记载的树脂材料的制备中使用的各成分的详情如下所述。

[0150]

[聚乙烯(a)]

[0151]

·

马来酸酐改性聚乙烯“scona tspe 1112gall”(byk chemie japan k.k.制,熔点115~132℃,比重0.89~0.94)

[0152]

·

作为改性聚乙烯的乙烯

‑

甲基丙烯酸共聚物“himilan1705zn”(dupont

‑

mitsui polychemical co.,ltd.制,熔点91℃,比重0.95)

[0153]

·

作为未改性的聚乙烯的低密度聚乙烯“zf30r”(japan polyethylene corporation制,熔点110℃,比重0.92)

[0154]

[抗氧化剂(b)]

[0155]

·

磷系抗氧化剂“irgafos p

‑

epq”(四(2,4

‑

二叔丁基苯基)

‑

亚联苯基二亚膦酸酯,分子量1035,basf株式会社制)

[0156]

·

酚系抗氧化剂“irganox 1330”(2,4,6

‑

三(3’,5

’‑

二叔丁基

‑4’‑

羟基苄基)均三甲苯,分子量775,basf株式会社制)

[0157]

·

酚系抗氧化剂“nocrac 300”(4,4

’‑

硫代双(3

‑

甲基

‑6‑

叔丁基苯酚),分子量359,大内新兴化学工业株式会社制)

[0158]

·

酚系抗氧化剂“sumilizer bht”(丁基羟基甲苯,分子量220,住友化学株式会社制)

[0159]

·

酚系抗氧化剂“irganox 1010”(季戊四醇=四[3

‑

(3’,5

’‑

二叔丁基

‑4’‑

羟基苯基)丙酸酯],分子量1178,basf株式会社制)

[0160]

·

酚系抗氧化剂(丁基羟基苯甲醚,分子量180)

[0161]

[交联剂(c)]

[0162]

·

交联剂“percumyl d”(过氧化二异丙苯(dcp),日本油脂株式会社制)

[0163]

由表1及表2的评价结果确认到,对于含有改性聚乙烯(a1)、抗氧化剂(b)及交联剂(c)、并且抗氧化剂(b)的分子量及含量、以及带厚度在本发明的合适范围内的实施例1~13的绝缘带而言,树脂破裂的合计个数为5个以下,老化残余率为80%以上。

[0164]

由上述结果确认到,实施例1~13的绝缘带在长期使用中的耐久性高,另外,在形成绝缘外皮时不易发生树脂破裂。

[0165]

与此相对,比较例1的绝缘带中,抗氧化剂(b)的分子量为1050以上的较大值,因此,在由绝缘带形成的绝缘外皮产生大量的树脂破裂,在这方面不满足合格水平。

[0166]

另外,比较例2的绝缘带中,抗氧化剂(b)的分子量为低于190的较小值,而且不含交联剂(c),因此,老化残余率低,在长期使用中的耐久性方面不满足合格水平。

[0167]

另外,比较例3的绝缘带中,抗氧化剂(b)的含量为低于0.05质量份的较少量,因此,老化残余率低,在长期使用中的耐久性方面不满足合格水平。

[0168]

另外,比较例4的绝缘带中,抗氧化剂(b)的含量为超过0.8质量份的较多量,因此,在由绝缘带形成的绝缘外皮产生大量的破裂,在这方面不满足合格水平。

[0169]

另外,比较例5、6的绝缘带中,带厚度在50μm以上且250μm以下的范围外,因此,在由绝缘带形成的绝缘外皮产生大量的破裂,在这方面不满足合格水平。

[0170]

附图标记说明

[0171]

1、10a、10b 电力电缆

[0172]

11、11a、11b 导体

[0173]

12、12a、12b 内部导电体层

[0174]

13a、13b 绝缘层

[0175]

14a、14b 外部半导电层

[0176]

15a、15b 金属屏蔽层

[0177]

16a、16b 鞘

[0178]

17 连接结构部

[0179]

171 连接部

[0180]

172 内部半导电层

[0181]

173 绝缘外皮

[0182]

174 外部半导电层

[0183]

2 卷绕装置

[0184]

20 绝缘带

[0185]

21 卷轴

[0186]

22 带引导件

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。