1.本发明属于三维测量技术领域,特别提出一种焊接表面缺陷三维测量系统及方法。

背景技术:

2.随着现代工业制造技术和测量技术的发展,产品生产过程中产品的实时监测、质量检测和缺陷识别等技术已经得到了广泛应用。目前,焊接工艺评定中的焊接表面缺陷大多依赖肉眼的直接观测,依靠传统测量工具直接测量。少数已经得到运用的自动化缺陷测量系统中,也主要以二维测量方法为主:测量系统对焊件表面进行拍摄,获取数字图像,进而使用图像处理技术提取缺陷的形态和结构特性等。但这一类技术往往对测量环境有较高要求,且仅能依据模板测量特定种类的缺陷,普遍适用性较低,同时无法得到缺陷处的三维信息,对后续工艺的改进由较大限制。

3.三维测量方法诸如结构光测量技术等在焊接表面缺陷三维测量中应用较少,这种技术通过光源发生器主动投射带有编码的图像到被测物体的表面上,采集被测物体的三维数据。专利cn112595264a提出了一种视触觉汽车高反光表面三维形貌测量方法及系统,这一方法使用结构光测量技术配合直接接触被测物体表面的接触前端,可以有效抑制过曝光问题造成的数据空洞。但是相移结构光测量技术设备需要专用图像投射仪器,成本较高,不适用于大规模生产环境。

技术实现要素:

4.本公开的目的是克服已有技术的不足之处,提出一种接触式焊接表面缺陷三维测量系统及方法。本公开基于光度立体技术,可以直接获得焊接表面缺陷的三维点云,测量全面, 且精度满足焊接表面缺陷三维测量的要求,简单方便,成本低。

5.本公开第一方面实施例提出一种接触式焊接表面缺陷三维测量系统,包括接触端和测量端;

6.所述接触端包括:不透明层和多个不同颜色的光源,所述不透明层用于接触焊接表面缺陷处并产生形变,所述多个不同颜色的光源用于分别从不同方向照射形变后的所述不透明层;

7.所述测量端包括:相机和处理装置,所述相机用于采集所述多个不同颜色光源照射下形变后的所述不透明层的图像,所述处理装置用于对所述图像处理得到所述焊接表面缺陷的三维测量结果。

8.在本公开的一个实施例中,所述不透明层采用在可见光频率下折射率大于50%的柔性材料,所述多个不同颜色的光源至少包括三种不同颜色。

9.在本公开的一个实施例中,所述接触端还包括:透明弹性体、透明背板和固定框架;所述透明背板一面连接固定框架,所述透明背板的另一面均匀涂抹透明粘胶后与所述透明弹性体的一面连接,所述透明弹性体的另一面均匀涂抹所述不透明层,所述多个不同

颜色光源以透明背板的中心点为中心均布在固定框架上。

10.在本公开的一个实施例中,所述透明弹性体、所述透明背板和所述透明粘胶在可见光频率下透光率均大于80%。

11.在本公开的一个实施例中,所述测量端还包括:固定底座,所述固定底座用于固定所述相机。

12.在本公开的一个实施例中,所述接触端通过所述固定框架与所述测量端的所述固定底座连接,所述相机的镜头正对所述透明背板,所述不透明层、所述透明弹性体、所述透明背板均处于所述相机的镜头拍摄范围内。

13.本公开第二方面实施例提出一种接触式焊接表面缺陷三维测量方法,基于上述一种接触式焊接表面缺陷三维测量系统,该方法包括:

14.对所述测量系统进行标定,获得所述不透明层表面各点光强和梯度对应的函数关系;

15.利用所述不透明层接触待测量的焊接表面缺陷处并产生形变;

16.利用所述多个不同颜色的光源照射所述形变,然后利用所述相机采集所述不透明层形变后的图像,根据所述图像的像素值得到所述不透明层表面每一点的光强;

17.利用所述函数关系,根据所述光强计算所述每一点的梯度;

18.根据所述每一点的梯度,计算所述每一点的深度值,以得到所述焊接表面缺陷的三维测量结果。

19.在本公开的一个实施例中,,所述对所述测量系统进行标定采用标定查找表的方法。

20.在本公开的一个实施例中,,所述形变通过对所述测量系统施加压力产生,所述压力小于使得所述测量系统或所述待测量的焊接表面缺陷处发生损坏的压力值。

21.在本公开的一个实施例中,,所述根据所述梯度,计算所述每一点的深度值的方法采用平行束投影重建算法、迭代重建算法、迭代加权最小二乘法中的任一种。

22.本公开的特点及有益效果在于:

23.本公开提出的一种接触式焊接表面缺陷三维测量系统及方法,避免了焊接表面过曝光对表面缺陷三维测量的影响;本公开的系统结构安装简单,成本低,测量方法无损、速度快、精度高。

24.本公开系统的接触端采用不透明层和透明弹性体将高反光表面和缺陷处的三维变化重新映射在不透明层上,提升了可测量性,避免了直接光学测量时,过曝光对测量结果的影响,且仅由三种可方便获得的材料构成;本公开系统的相机测量端采用光度立体技术,仅需不同颜色的光源和工业相机,具有速度快、稳定性强的优点;整个系统安装简单,成本低。

25.本公开可以用于焊接表面缺陷三维测量,可作为焊接工艺中改进工艺技术、评价产品质量的依据,对提升产品质量有着重要作用。

附图说明

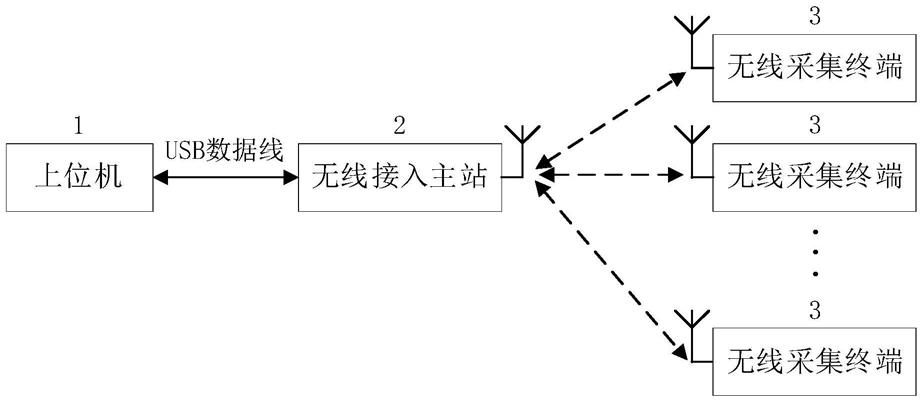

26.图1是本公开实施例中一种接触式焊接表面缺陷三维测量系统中的接触端结构示意图。

27.图2是本公开实施例中一种接触式焊接表面缺陷三维测量系统中的测量端结构示意图。

28.图3是本公开实施例中一种接触式焊接表面缺陷三维测量系统的整体结构图。

29.图4是本公开实施例中一种焊接表面缺陷三维测量方法的整体流程图。

30.图5是本公开实施例中接触式焊接表面缺陷三维测量系统使用场景示意图。

31.图中,1不透明层,2透明弹性体,3透明背板,4不同颜色的光源,5固定框架,6 相机,7固定底座,8接触式焊接表面缺陷三维测量系统;9有缺陷的焊接表面。

具体实施方式

32.本公开提出一种接触式焊接表面缺陷三维测量系统及方法,下面结合附图和具体实施例对本公开进一步详细说明如下。以下实施例用于说明本公开,但不限于本公开的范围。

33.需要说明的是,本公开中所述焊接表面缺陷是指在焊接过程中,金属熔融凝固时因为各种原因产生的带有缺陷的焊接表面,缺陷包括但不限于麻点、气孔、砂眼、起泡等。这类表面在非缺陷处具有高反射率,使得相机直接采集表面图像时发生光强度饱和现象(即被采集到的图像中,部分光强度极高的区域的像素被限制在相机的最大量化值),影响对于缺陷处的测量。

34.本公开提出一种接触式焊接表面缺陷三维测量系统,包括接触端和测量端两部分。其中,所述接触端用于接触焊接表面缺陷处产生形变,并通过不同颜色光源照射形变;所述测量端用于采集通过不同颜色光源照射形变后的图像并进行处理,得到焊接表面缺陷的三维测量结果。

35.本公开的实施例中所述接触端结构如图1所示,包括:不透明层1、透明弹性体2、透明背板3、多个不同颜色的光源4和固定框架5;所述透明背板3一面通过螺纹连接在固定框架5上,透明背板3的另一面均匀涂抹透明粘胶后与透明弹性体2的一面连接,透明弹性体2的另一面均匀涂抹不透明层1;多个不同颜色光源4按照以透明背板3为中心均布在固定框架上,每种颜色的光源射出的光均照向不透明背板。

36.所述测量端结构如图2所示,包括:相机6、固定底座7和计算机;所述相机6通过螺纹连接固定在固定底座7上;相机6连接计算机。

37.所述接触端与所述测量端由固定框架5和固定底座7使用螺栓进行连接,连接后的测量系统如图3所示。其中连接后,相机6的镜头正对接触端中透明背板3未与透明弹性体 2连接的一面,同时固定框架5和固定底座7距离使得不透明层1、透明弹性体2、透明背板3全部处于相机6镜头拍摄范围内。

38.本公开实施例中,不透明层选择标准为在可见光频率下折射率大于50%的柔性材料,可以喷涂,如商用颜料,也可直接覆盖,如转印图案;透明弹性体2采用平板样式的在可见光或红外光频率下透光率大于80%的弹性材料,包括但不限于硅橡胶,聚氨酯,热塑性弹性体,增塑溶胶,天然橡胶,聚异戊二烯,聚氯乙烯,明胶,水凝胶或它们的混合物,硬度在邵氏00硬度5~邵氏a硬度80,厚度原则上应当大于被测表面缺陷最深处与最高点间的垂直高度,一般选取5mm~15mm,其余厚度也可以采用;透明粘胶选择可见光频率下透光率大于80%的任何增粘剂或粘合剂,包括但不限于冷杉胶、环氧树脂、有机硅等;透明背板3选择在

可见光频率下透光率大于80%的硬质材料,包括但不限于玻璃,聚碳酸酯,丙烯酸,聚苯乙烯,聚氨酯,光学透明环氧树脂等刚性光学透明材料,也可以使用硅树脂,例如加成固化的硅树脂,一般选择1mm~5mm,其余厚度在保证结构强度的前提下也可采用;不同颜色的光源可以选择单颗亮度较高的led,也可以选择多颗同色led拼接在一起形成阵列,其布置位置要求以透明背板中心点为中心,分布方向均匀,且至少有三种不同颜色,包括但不限于红、绿、蓝等颜色;固定框架为任意可起到支撑作用、不会对透明弹性体和弹性背板的透明度产生影响的刚性材料。

39.本公开的一个示例中,不透明层选取print

‑

gray silicone ink灰色硅胶着色颜料和 smooth

‑

onnovocs有机硅溶剂混合制取,使用喷枪均匀喷涂3层,构成不透明层;透明弹性体选取silicones inc.的xp565加成固化硅胶,制成底面为15cm宽的正方形且厚度为 12mm的长方体;透明粘胶选取gorilla有机硅粘合剂;透明背板3选择丙烯酸材料,底面为20cm宽的正方形且厚度为3mm的长方体;不同颜色的光源4选择mouser公司的smd standard led,颜色为红、绿、蓝,每种颜色led采用两排排列,每排八个,且各个颜色光源以透明背板中心点为中心相互间隔120度,每个颜色光源依靠刚性支架与固定框架进行连接;固定框架为普通铝合金材质,由四块方形金属板构成无盖无底的正方体。

40.本公开实施例中测量端的所有部件均可采用常规型号,固定底座选择刚性材料即可。本公开的一个具体示例中,相机选取丹麦jai公司的go

‑

5000m

‑

usb;计算机为y720;固定底座为普通铝合金材质;透明背板和固定底座间距为15cm。

41.本公开还提出一种基于上述系统的接触式焊接表面缺陷三维测量方法,整体流程如图 4所示,包括以下步骤:

42.1)对测量系统进行标定,获得不透明层表面各点光强和梯度对应的函数关系,其表达式为:

43.ι(x,y)=r(p,q)

44.其中,ι(x,y)为不透明层上坐标为(x,y)的点在被不同颜色的光源照射后,反射至相机并采集后的光强向量;(p,q)为点(x,y)分别在x和y方向(此处x和y方向分别与不透明层相邻两边平行)上的梯度,r表示光强向量与梯度对应的函数关系。

45.本公开实施例中,标定步骤可以首先标定光源方向,再根据光源方向建立不透明层表面光强和梯度对应的超定线性方程组,也可以采用其余可以达成目标的标定方法。

46.本公开的一个实施例中,采用标定查找表的方法建立光强和梯度对应关系,具体步骤如下:

47.1.1)构建查找表矩阵r和查找表辅助矩阵r

c

,其中查找表矩阵r为四维矩阵,各维度大小为t

×

t

×

t

×

2,查找表辅助矩阵r

c

为三维矩阵,各维度大小为t

×

t

×

t,并为这两个矩阵赋值全0。本实施例中t=100;

48.1.2)使用直径为d0的刚性材质球在接触端的不透明层随机选取n个不同位置点,对于每一个点,按压刚性材质球进入深度d

p

,并通过相机拍摄不透明层在不同颜色光源同一时间全部打开照射下的形变图片,完成后得到n张图片。本公开中的直径d0一般选取范围为 5~10mm,n一般为150~300,d

p

大小范围一般在1/3d0~2/3d0,本实施例中选取d0=7mm、 n=150、d

p

=3.5mm;

49.1.3)对步骤1.2)获取的每一张形变图片,做如下步骤处理:

50.1.3.1)利用轮廓提取算法提取图片中的变形区域,该区域为一圆形区域,并得到这一区域内的中心点坐标(x0,y0)及这一区域内任意一点坐标(x,y),单位为1;根据采集到的图片直接获取点(x,y)的像素值为(r,g,b)(,分别代表红色、绿色和蓝色光强值,单位为1(若不同颜色的光源选择了其他颜色,则获取对应颜色的像素值即可);

51.1.3.2)计算变形区域点(x,y)的表面梯度(p,q),表达式为:

[0052][0053][0054][0055]

其中α

pix

为每个像素的宽度,单位为mm/pixel,h(x,y)为点(x,y)的高度,单位为mm,本实施例中α

pix

=0.0235mm/pixel;

[0056]

1.3.3)计算光强度截取值,其中,每一点三种像素值的截取方法为:

[0057][0058][0059][0060]

其中,clip为截取函数,将目标值限定于一定范围内;r

*

,g

*

,b

*

分别为r,g,b截取后的像素值

[0061]

1.3.4)为查找表矩阵r和查找表辅助矩阵r

c

赋值,赋值过程为

[0062][0063][0064]

r

c

(r

*

,g

*

,b

*

)=r

c

(r

*

,g

*

,b

*

) 1

[0065]

其中r(r

*

,g

*

,b

*

,1)为四维矩阵r在(r

*

,g

*

,b

*

,1)点的值,r(r

*

,g

*

,b

*

,2)为四维矩阵r在(r

*

,g

*

,b

*

,2)点的值,r

c

(r

*

,g

*

,b

*

)为三维矩阵r

c

在(r

*

,g

*

,b

*

)点的值。

[0066]

1.4)对所有图片处理完成后,检查r

c

的值,如果对于任一点的像素值存

在

[0067][0068]

则选取距离矩阵中这一点最近的非0元素赋予即:

[0069]

且最小,则

[0070][0071][0072]

完成上述步骤后,标定完成。

[0073]

2)利用测量系统中的接触端的不透明层接触待测量的焊接表面缺陷并产生形变;

[0074]

在本公开的实施例中,如图5所示,使用测量系统8中接触端的不透明层接触待测量的有缺陷的焊接表面9并对测量系统8施加压力,其中施加压力的部分可为测量系统中任意大型刚性部件,如透明背板3、固定框架5、固定底座7或以上三者的任意组合,使测量系统中的不透明层1在接触待测量的有缺陷的焊接表面9后发生形变(图5中有缺陷的焊接表面9中非平面的部分代表该焊接表面中存在的缺陷),这一压力的最小值应当导致接触端不透明层1的表面法线发现局部变化;最大值应当小于导致测量系统或被测表面发生任何损坏的压力值;本公开的一个实施例中,具体施压部件为固定背板7,压力值为3n。

[0075]

3)将多个不同颜色的光源全部打开,利用相机采集不透明层形变后的图像,由图像像素值得到不透明层每一点的光强向量ι(x,y),并由1)中标定得到的r的逆函数r

‑1得到对应点的梯度,其表达式为;

[0076]

(p,q)=r

‑1(ι(x,y))

[0077]

本实施例中,记相机采集到的图像上各点坐标为(x

τ

,y

τ

),其对应像素值(r

τ

,g

τ

,b

τ

),根据1.3.3)中的式子,分别计算每个点对应光强度截取值则该点对应的表面梯度为:

[0078][0079][0080]

4)利用几何处理算法,由梯度累计获得每一点的深度值,由此得到待测焊接表面缺陷的三维测量结果,其表达式为:

[0081]

z=f(p,q)

[0082]

其中,z为每一点对应的深度值

[0083]

本公开实施例中所述的几何处理算法,为任意可由表面梯度累计获得表面高度的算法,包括但不限于平行束投影重建算法、迭代重建算法、迭代加权最小二乘法等,本公开的一个实施例中,使用泊松方程重建法,即求解下述方程式:

[0084][0085]

[0086]

其可以使用离散正弦变换求解。得到每一点对应的z后,即可获得待测缺陷的点云,最终得到待测焊接表面缺陷的三维测量结果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。