1.本发明属于航天

技术领域:

:,具体涉及一种动刚度在轨监测装置及方法。

背景技术:

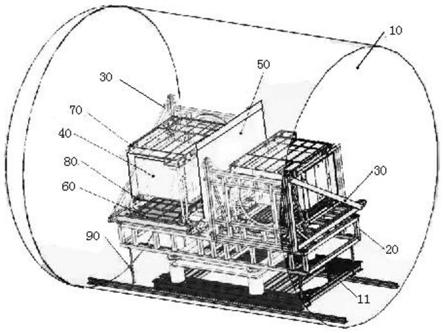

::2.空间充气可展开结构具有折叠体积小、质量轻、易展开、易存储、成本低等显著优势,在航天工程中具有广泛的应用前景。空间充气可展开结构一般由薄膜和支撑结构组成,其中支撑结构主要包括充气可展开支撑杆和支撑环。在空间大型充气展开天线系统中,充气可展开支撑杆和支撑环就用于天线系统中反射面的展开和维持;在太阳帆中,充气可展开支撑杆用于展开并支撑帆面。充气可展开支撑结构的作用主要是通过充气的方式实现空间充气结构的展开,为结构展开提供动力,并且通过保持充气压力形成一定的刚度,起到保持结构外形的作用。充气可展开支撑结构展开后,其在轨动刚度特性对整体充气结构的振动特性、航天器平台的姿态控制等都有重要的影响,在轨原位测量和实时监测充气可展开支撑结构的动刚度特性具有十分重要的工程价值。3.目前,国内外已有一些研究聚焦于在地面对空间充气可展开支撑结构的动刚度进行测试。slade采用电磁振动器对其进行激励,用激光振荡计采集信号获得了充气结构的动刚度特性(sladekn.dynamiccharacterizationofthin‑filminflatablestructures[m].durham:dukeuniversity,2000.)。thomas采用电磁振动器及压电片传感器对充气杆进行激励,并分别采用加速度传感器和激光振动计采集振动信号获得了充气结构的动刚度特性(singletg.experimentalvibrationanalysisofinflatablebeamsforanafitspaceshuttleexperiment[r].ohio:airuniversity,2002.)。余建新等人用力锤冲击法在地面对充气环结构进行动态测试,选用单个内置电路压电片传感器测量响应,用商业动态数据分析仪器采集数据,再进行模态参数提取,得到了薄膜充气环面内、外振动的频响函数(余建新,卫剑征,谭惠丰.薄膜充气环动态特性试验研究[j].振动与冲击,2013,32(7):11‑11.)。然而,需要指出的是,这些研究工作都是在地面开展试验,采用体积和功耗较大的商用结构动力学测试设备对充气可展开支撑结构进行动刚度测试。由于体积和功耗限制、系统复杂,这些设备和方法不能用于空间在轨状态的测试,同时也不具备连续的实时动刚度监测能力。技术实现要素:[0004]为了克服现有技术的不足,本发明提供了一种空间充气可展开支撑结构的动刚度在轨监测装置及方法,包括顶盖、电路板和盒体;电路板安装在盒体内部;顶盖安装在盒体顶面,将盒体封闭;电路板包括信号发生模块、信号采集模块、微处理器模块、串口通信模块、数据存储模块和电源管理模块;微处理器模块控制信号发送模块产生指定频率的正弦扫频信号,并使能信号采集模块进行数据采集;信号采集模块采集完成后,微处理器模块对采集的激励信号和响应信号分别进行短时傅里叶变换,并通过求取激励信号和响应信号的比值得到充气可展开支撑结构的动刚度数据,再将动刚度数据传输到sd卡中进行存储。本发明装置具有小型化、模块化、低功耗的特点,节省了航天器的载荷空间,节约了能源。[0005]本发明解决其技术问题所采用的技术方案如下:[0006]一种空间充气可展开支撑结构的动刚度在轨监测装置,包括顶盖、电路板、微矩形连接器和盒体;所述电路板安装在盒体内部;所述顶盖安装在盒体顶面,将盒体封闭;所述盒体底面设置多个螺栓孔,用于通过螺栓将动刚度在轨监测装置安装在航天器壁板上;所述微矩形连接器安装在盒体内部侧壁上,微矩形连接器的内针脚端和电路板电连接,微矩形连接器的接口端能与所述充气可展开支撑结构电连接;[0007]所述电路板包括信号发生模块、信号采集模块、微处理器模块、串口通信模块、数据存储模块和电源管理模块;[0008]所述信号发生模块产生正弦扫频信号,经过放大后通过激励输出通道输出激励信号到充气可展开支撑结构,从而使充气可展开支撑结构产生振动;所述信号采集模块同步采集信号发生模块输出的激励信号和由充气可展开支撑结构振动而产生的响应信号;所述微处理器模块实现对动刚度在轨监测装置各个模块的控制和动刚度数据的计算;串口通信模块实现串口转usb,通过连接usb线实现星载计算机和动刚度在轨监测装置之间的指令发送和数据传输;所述数据存储模块用于存储动刚度数据;所述电源管理模块用于为动刚度在轨监测装置的其他模块供电。[0009]进一步地,所述信号发生模块包括信号发生电路、通道选择电路和程控放大电路;所述信号发生电路采用ad9834dds芯片,能同时输出2路频率为100khz的正弦扫频信号;所述通道选择电路由两个bl1551单刀双掷模拟开关芯片组成,所述微处理器模块通过使能bl1551芯片的en引脚实现激励输出通道的选择;所述程控放大电路将激励信号的峰值最大放大至24v。[0010]进一步地,所述信号采集模块以200khz的采样率实现6路响应信号和2路激励信号的同步采集,采集的信号被微处理器模块通过spi串行通信读取。[0011]进一步地,所述微处理器模块采用stm32f103zft6芯片作为处理器芯片。[0012]进一步地,所述串口通信模块采用ch340g芯片实现串口转usb,通过连接usb线实现星载计算机和动刚度在轨监测装置之间的指令发送和数据传输,数传速率最高为2mbps。[0013]进一步地,所述数据存储模块采用sd卡作为存储设备,支持sdio协议进行数据通信。[0014]进一步地,所述电源管理模块负责为动刚度在轨监测装置的其他模块供电,电源管理模块由usb输入5v电压,经过ams117‑3.3电源芯片和max743电源芯片变换后,得到 3.3v和±12v的电压,提供的电压有 5v、 3.3v和±12v。[0015]进一步地,所述动刚度在轨监测装置能同时在轨监测2路充气可展开支撑结构的动刚度,每路由布置在充气可展开支撑结构的充气薄膜上的1个压电片驱动器和2个压电片传感器构成激励和传感器系统,其中压电片驱动器被动刚度在轨监测装置施加正弦扫频信号以激励充气可展开支撑结构,压电片传感器用于感知充气可展开支撑结构的振动并产生电荷信号。[0016]一种空间充气可展开支撑结构的动刚度的在轨监测方法,包括如下步骤:[0017]步骤1:充气可展开支撑结构展开后,星载计算机向动刚度在轨监测装置发送启动测量指令;[0018]步骤2:微处理器模块每隔指定周期初始化信号发生模块、信号采集模块、数据存储模块,开启2个激励通道,开启微处理器模块内部的定时器tim3和定时器tim4;[0019]步骤3:微处理器模块在定时器tim3产生的中断函数中将指定频率对应的频率控制字通过spi通信方式发送至信号发送模块,使信号发送模块依据频率控制字产生指定频率的正弦扫频信号,并在定时器tim4产生的中断函数中使能信号采集模块进行数据采集;[0020]步骤4:信号采集模块采集完成后,微处理器模块对采集的激励信号和响应信号分别进行短时傅里叶变换,并通过求取激励信号和响应信号的比值得到充气可展开支撑结构的动刚度数据,再将动刚度数据传输到sd卡中进行存储;[0021]步骤5:数据存储完成后,微处理器模块使信号发生模块、信号采集模块、数据存储模块进入休眠模式,等待下次测量开始。[0022]一种空间充气可展开支撑结构的动刚度的在轨监测数据的传输方法,包括如下步骤:[0023]步骤1:星载计算机向动刚度在轨监测装置发送数据传输指令;[0024]步骤2:微处理器模块初始化数据存储模块和串口通信模块;[0025]步骤3:微处理器模块读取sd卡中数据,并通过usb发送至星载计算机;[0026]步骤4:数据传输任务结束后,微处理器模块使能数据存储模块和串口通信模块进入休眠模式;[0027]步骤5:星载计算机在接收到动刚度数据后,将数据发送至地面。[0028]本发明的有益效果如下:[0029]1、本发明装置只占用很小的航天器载荷空间。装置中的电路板采用模块化设计,模块之间布局有序、紧凑,极大的节省了航天器的载荷空间。[0030]2、本发明装置在轨执行测量任务时功耗仅为1.25w,极大地节约了能源。[0031]3、本发明装置自身具备数据存储功能,不需占用星载计算机的存储空间,只需根据星载计算机发送的数据传输指令向其传输动刚度数据。[0032]4、本发明装置具有小型化、模块化、低功耗的特点,易于与航天器集成,能够用于在轨原位测量和实时监测充气可展开支撑结构的动刚度特性。附图说明[0033]图1为本发明装置总体结构图。[0034]图2为本发明装置方案图。[0035]图3为本发明装置电路板图。[0036]图4为本发明装置的j30j‑15zk微矩形连接器。[0037]图5为本发明装置中空间充气可展开支撑杆结构压电片布置示意图。[0038]图6为本发明装置中空间充气可展开支撑杆结构动刚度特性曲线。[0039]其中,1‑顶盖、2‑电路板、3‑盒体、4‑m3螺栓孔、5‑sma接口、6‑j30j‑15zk微矩形连接器接口、7‑usb接口、8‑4×1反弯排针接口、9‑sd卡座、10‑usb母座、11‑sma连接器、12‑4×1反弯排针、13‑6×2直插排针、14‑j30j‑15zk微矩形连接器内针脚、15‑j30j‑15zk微矩形连接器、16‑压电驱动器、17‑压电传感器、18‑顶座、19‑底座、20‑聚酰亚胺薄膜。具体实施方式[0040]下面结合附图和实施例对本发明进一步说明。[0041]本发明提出一种应用于空间充气可展开支撑结构的小型化、集成化、低功耗的动刚度在轨监测装置,目的是实现在轨原位测量和实时监测空间充气可展开支撑结构在服役过程中的动刚度特性,为航天器安全运行提供保障。[0042]一种空间充气可展开支撑结构的动刚度在轨监测装置,包括顶盖、电路板、微矩形连接器和盒体;所述电路板安装在盒体内部;所述顶盖安装在盒体顶面,将盒体封闭;所述盒体底面设置多个螺栓孔,用于通过螺栓将动刚度在轨监测装置安装在航天器壁板上;所述微矩形连接器安装在盒体内部侧壁上,微矩形连接器的内针脚端和电路板电连接,微矩形连接器的接口端能与所述充气可展开支撑结构电连接;[0043]所述电路板包括信号发生模块、信号采集模块、微处理器模块、串口通信模块、数据存储模块和电源管理模块;[0044]所述信号发生模块产生正弦扫频信号,经过放大后通过激励输出通道输出激励信号到充气可展开支撑结构,从而使充气可展开支撑结构产生振动;所述信号采集模块同步采集信号发生模块输出的激励信号和由充气可展开支撑结构振动而产生的响应信号;所述微处理器模块实现对动刚度在轨监测装置各个模块的控制和动刚度数据的计算;串口通信模块实现串口转usb,通过连接usb线实现星载计算机和动刚度在轨监测装置之间的指令发送和数据传输;所述数据存储模块用于存储动刚度数据;所述电源管理模块用于为动刚度在轨监测装置的其他模块供电。[0045]进一步地,所述信号发生模块包括信号发生电路、通道选择电路和程控放大电路;所述信号发生电路采用ad9834dds芯片,能同时输出2路频率为100khz的正弦扫频信号;所述通道选择电路由两个bl1551单刀双掷模拟开关芯片组成,所述微处理器模块通过使能bl1551芯片的en引脚实现激励输出通道的选择;所述程控放大电路将激励信号的峰值最大放大至24v。[0046]进一步地,所述信号采集模块以200khz的采样率实现6路响应信号和2路激励信号的同步采集,采集的信号被微处理器模块通过spi串行通信读取。[0047]进一步地,所述微处理器模块采用stm32f103zft6芯片作为处理器芯片。[0048]进一步地,所述串口通信模块采用ch340g芯片实现串口转usb,通过连接usb线实现星载计算机和动刚度在轨监测装置之间的指令发送和数据传输,数传速率最高为2mbps。[0049]进一步地,所述数据存储模块采用sd卡作为存储设备,支持sdio协议进行数据通信。[0050]进一步地,所述电源管理模块负责为动刚度在轨监测装置的其他模块供电,电源管理模块由usb输入5v电压,经过ams117‑3.3电源芯片和max743电源芯片变换后,得到 3.3v和±12v的电压,提供的电压有 5v、 3.3v和±12v。[0051]进一步地,所述动刚度在轨监测装置能同时在轨监测2路充气可展开支撑结构的动刚度,每路由布置在充气可展开支撑结构的充气薄膜上的1个压电片驱动器和2个压电片传感器构成激励和传感器系统,其中压电片驱动器被动刚度在轨监测装置施加正弦扫频信号以激励充气可展开支撑结构,压电片传感器用于感知充气可展开支撑结构的振动并产生电荷信号。[0052]一种空间充气可展开支撑结构的动刚度的在轨监测方法,包括如下步骤:[0053]步骤1:充气可展开支撑结构展开后,星载计算机向动刚度在轨监测装置发送启动测量指令;[0054]步骤2:微处理器模块每隔指定周期初始化信号发生模块、信号采集模块、数据存储模块,开启2个激励通道,开启微处理器模块内部的定时器tim3和定时器tim4;[0055]步骤3:微处理器模块在定时器tim3产生的中断函数中将指定频率对应的频率控制字通过spi通信方式发送至信号发送模块,使信号发送模块依据频率控制字产生指定频率的正弦扫频信号,并在定时器tim4产生的中断函数中使能信号采集模块进行数据采集;[0056]步骤4:信号采集模块采集完成后,微处理器模块对采集的激励信号和响应信号分别进行短时傅里叶变换,并通过求取激励信号和响应信号的比值得到充气可展开支撑结构的动刚度数据,再将动刚度数据传输到sd卡中进行存储;[0057]步骤5:数据存储完成后,微处理器模块使信号发生模块、信号采集模块、数据存储模块进入休眠模式,等待下次测量开始。[0058]步骤6、动刚度在轨监测装置传输动刚度数据[0059]一种空间充气可展开支撑结构的动刚度的在轨监测数据的传输方法,包括如下步骤:[0060]步骤1:星载计算机向动刚度在轨监测装置发送数据传输指令;[0061]步骤2:微处理器模块初始化数据存储模块和串口通信模块;[0062]步骤3:微处理器模块读取sd卡中数据,并通过usb发送至星载计算机;[0063]步骤4:数据传输任务结束后,微处理器模块使能数据存储模块和串口通信模块进入休眠模式;[0064]步骤5:星载计算机在接收到动刚度数据后,将数据发送至地面。[0065]具体实施例:[0066]如图1所示,动刚度在轨监测装置的结构组成包括顶盖、电路板、盒体。其中,电路板和盒体之间、顶盖和盒体之间都是分别利用4个m3的螺栓紧密连接在一起。连接完成后,动刚度在轨监测装置的尺寸大小为150mm×150mm×30mm,质量为350g,占用的航天器载荷空间很小。动刚度在轨监测装置的底面是一个四角带有m3螺栓孔的平面,具有良好的操作性,只需利用4个m3螺栓即可将其紧密连接在航天器壁板上,非常易于航天器集成。[0067]动刚度在轨监测装置中的电路板采用模块化设计,模块之间布局有序、紧凑,极大地降低了电路板的尺寸,使动刚度在轨监测装置的体积得到了优化,减少了占用的航天器载荷空间。电路板在功能上集成了信号发生模块、信号采集模块、微处理器模块、串口通信模块、数据存储模块、电源管理模块,各个模块的原理实现如图2所示。[0068]信号发生模块包含信号发生电路、通道选择电路、程控放大电路。其中,信号发生电路采用了ad9834dds芯片,该芯片的外部时钟选用1mhz的有源晶振,输出频率分辨率达到0.004hz,能同时输出2路频率高达100khz的正弦扫频信号;通道选择电路由两个bl1551单刀双掷模拟开关芯片组成,微处理器模块通过使能bl1551芯片的en引脚实现激励输出通道的选择;程控放大电路对2路激励信号分别设置了1片ad623运放芯片、1片mcp1100数字电位器芯片和1个阻值为100kω的3296w电阻器,ad623运放芯片采用±12v供电,可以将激励信号的峰峰值最大放大至24v,mcp1110芯片由处理器芯片通过模拟iic通信控制,用于确定放大增益,3296w电阻器通过手动调节电阻阻值用于消除输出的激励信号存在的直流偏置。[0069]信号采集模块采用ad7606芯片实现模数转换功能,该模块可以以高达200khz的采样率实现6路响应信号和2路激励信号的同步采集,采集的信号会被微处理器模块通过spi串行通信读取。[0070]微处理器模块采用低功耗的stm32f103zft6芯片作为处理器芯片,外围电路包括了高/低频晶振电路、复位电路和程序下载电路。其中处理器芯片具有高达768kb的闪存和96kb的sram;高/低频晶振电路分别采用8mhz和32.768khz的无源晶振,为处理器芯片提供两个外部时钟;复位电路可以使动刚度在轨监测装置复位开始执行程序;程序下载电路采用swd下载方式,只需四根线,占用处理器芯片的2个接口资源。[0071]串口通信模块采用ch340g芯片实现串口转usb,通过连接usb线实现星载计算机和动刚度在轨监测装置之间的指令发送和数据传输,数传速率最高可达2mbps。[0072]数据存储模块采用sd卡作为其存储设备,不需要占用星载计算机的存储空间,sd卡支持sdio协议进行数据通信,其容量大小可根据航天器的在轨运行时间自由选择。[0073]电源管理模块负责为动刚度在轨监测装置的其他模块供电,该模块由usb输入5v电压,经过ams117‑3.3电源芯片和max743电源芯片变换后,得到 3.3v和±12v的电压,该模块可提供的电压有 5v、 3.3v和±12v。[0074]动刚度在轨监测装置中的电路板上有1个sd卡座、1个usb母座、2个sma连接器、1个4×1反弯排针、1个6×2直插排针,如图3所示。其中usb母座、sma连接器、4×1反弯排针分别直接接在盒体表面上的usb接口、sma接口、4×1反弯排针接口,6×2直插排针则需先通过导线连接至j30j‑15zk微矩形连接器内针脚,再将j30j‑15zk微矩形连接器接至盒体表面上的j30j‑15zk微矩形连接器接口。j30j‑15zk微矩形连接器的结构如图4所示。[0075]动刚度在轨监测装置的组装过程:[0076]首先在电路板上的sd卡座中安装选定大小的sd卡;其次将电路板通过4个m3螺栓与盒体紧密连接在一起,将j30j‑15zk微矩形连接器安装在盒体上的j30j‑15zk微矩形连接接口,并用导线将j30j‑15zk微矩形连接器内针脚与6×2直插排针连接;最后利用4个m3螺栓将顶盖和盒体紧密连接。[0077]动刚度在轨监测装置的接口连接:[0078]首先将jtag仿真器连接在4×1反弯排针接口上,将程序烧录在动刚度在轨监测装置中,程序烧录完成后,拔掉jtag仿真器;接着利用4个m3螺栓将动刚度在轨监测装置安装在航天器壁板上,并利用usb线通过usb接口将动刚度在轨监测装置与航天器之间连接,实现电气连接和通信连接;最后将从sma接口输出的激励信号连接至充气可展开支撑结构上的压电驱动器,再把充气可展开支撑结构上的压电传感器连接在j30j‑15zk微矩形连接器接口,动刚度在轨监测装置可以同时监测2路充气可展开支撑结构的动刚度。以图5所示的一支充气可展开支撑杆为实例说明,该充气可展开支撑杆由厚度为0.5mm的聚酰亚胺薄膜粘接而成,上下的顶座和底座均由pla材料打印而成,杆高700mm,外直径100mm,薄膜上布置了1个压电片驱动器和2个压电片传感器,压电片驱动器用于接收动刚度在轨监测装置输出的正弦扫频信号从而激励充气可展开支撑杆,压电片传感器用于将充气可展开支撑杆的振动转换为电荷信号,对该充气可展开支撑杆上的压电片驱动器使用动刚度在轨监测装置输出1‑10hz的正弦扫频信号,并以100hz的分辨率采集正弦扫频信号和2个压电片传感器产生的电荷信号,再对信号分别进行短时傅里叶变换并求取比值后,可得该充气可展开支撑杆的动刚度曲线如图6所示。从该图可知,充气可展开支撑杆由于顶部存在压紧薄膜和顶座粘接的紧箍圈,导致结构质量分布不均匀,存在2个一阶固有频率,在一阶固有频率4.98hz和5.81hz处该充气可展开支撑杆的动刚度值取得了极小值。[0079]动刚度监测装置能够每隔固定周期对充气可展开支撑结构的动刚度进行连续测量,具体的测量过程为:[0080]step1:充气可展开支撑结构展开后,星载计算机向动刚度在轨监测装置发送启动测量指令;[0081]step2:微处理器模块每隔指定周期初始化信号发生模块、信号采集模块、数据存储模块,开启2个激励通道,开启定时器tim3和定时器tim4;[0082]step3:微处理器模块在定时器tim3产生的中断函数中将指定频率对应的频率控制字通过spi通信方式发送至信号发送模块,使其依据频率控制字产生指定频率的正弦信号,并在定时器4产生的中断函数中使能信号采集模块进行数据采集;[0083]step4:采集完成后,微处理器模块对采集的激励信号和响应信号分别进行短时傅里叶变换,并通过求取其比值得到充气可展开支撑结构的动刚度数据,再将动刚度数据传输到sd卡中进行存储;[0084]step5:数据存储完成后,微处理器模块使信号发生模块、信号采集模块、数据存储模块进入休眠模式,等待下次测量开始。[0085]动刚度在轨监测装置自身具备数据存储功能,不需占用星载计算机的存储空间,只需根据星载计算机发送的数据传输指令向其传输动刚度数据,具体的数据传输过程为:[0086]step1:星载计算机向动刚度在轨监测装置发送数据传输指令;[0087]step2:微处理器模块初始化数据存储模块和串口通信模块;[0088]step3:微处理器模块读取sd卡中数据,并通过usb发送至星载计算机;[0089]step4:数据传输任务结束后,微处理器模块使能数据存储模块和串口通信模块进入休眠模式;[0090]step5:载计算机在接收到动刚度数据后,将数据发送至地面。当前第1页12当前第1页12

技术领域:

:,具体涉及一种动刚度在轨监测装置及方法。

背景技术:

::2.空间充气可展开结构具有折叠体积小、质量轻、易展开、易存储、成本低等显著优势,在航天工程中具有广泛的应用前景。空间充气可展开结构一般由薄膜和支撑结构组成,其中支撑结构主要包括充气可展开支撑杆和支撑环。在空间大型充气展开天线系统中,充气可展开支撑杆和支撑环就用于天线系统中反射面的展开和维持;在太阳帆中,充气可展开支撑杆用于展开并支撑帆面。充气可展开支撑结构的作用主要是通过充气的方式实现空间充气结构的展开,为结构展开提供动力,并且通过保持充气压力形成一定的刚度,起到保持结构外形的作用。充气可展开支撑结构展开后,其在轨动刚度特性对整体充气结构的振动特性、航天器平台的姿态控制等都有重要的影响,在轨原位测量和实时监测充气可展开支撑结构的动刚度特性具有十分重要的工程价值。3.目前,国内外已有一些研究聚焦于在地面对空间充气可展开支撑结构的动刚度进行测试。slade采用电磁振动器对其进行激励,用激光振荡计采集信号获得了充气结构的动刚度特性(sladekn.dynamiccharacterizationofthin‑filminflatablestructures[m].durham:dukeuniversity,2000.)。thomas采用电磁振动器及压电片传感器对充气杆进行激励,并分别采用加速度传感器和激光振动计采集振动信号获得了充气结构的动刚度特性(singletg.experimentalvibrationanalysisofinflatablebeamsforanafitspaceshuttleexperiment[r].ohio:airuniversity,2002.)。余建新等人用力锤冲击法在地面对充气环结构进行动态测试,选用单个内置电路压电片传感器测量响应,用商业动态数据分析仪器采集数据,再进行模态参数提取,得到了薄膜充气环面内、外振动的频响函数(余建新,卫剑征,谭惠丰.薄膜充气环动态特性试验研究[j].振动与冲击,2013,32(7):11‑11.)。然而,需要指出的是,这些研究工作都是在地面开展试验,采用体积和功耗较大的商用结构动力学测试设备对充气可展开支撑结构进行动刚度测试。由于体积和功耗限制、系统复杂,这些设备和方法不能用于空间在轨状态的测试,同时也不具备连续的实时动刚度监测能力。技术实现要素:[0004]为了克服现有技术的不足,本发明提供了一种空间充气可展开支撑结构的动刚度在轨监测装置及方法,包括顶盖、电路板和盒体;电路板安装在盒体内部;顶盖安装在盒体顶面,将盒体封闭;电路板包括信号发生模块、信号采集模块、微处理器模块、串口通信模块、数据存储模块和电源管理模块;微处理器模块控制信号发送模块产生指定频率的正弦扫频信号,并使能信号采集模块进行数据采集;信号采集模块采集完成后,微处理器模块对采集的激励信号和响应信号分别进行短时傅里叶变换,并通过求取激励信号和响应信号的比值得到充气可展开支撑结构的动刚度数据,再将动刚度数据传输到sd卡中进行存储。本发明装置具有小型化、模块化、低功耗的特点,节省了航天器的载荷空间,节约了能源。[0005]本发明解决其技术问题所采用的技术方案如下:[0006]一种空间充气可展开支撑结构的动刚度在轨监测装置,包括顶盖、电路板、微矩形连接器和盒体;所述电路板安装在盒体内部;所述顶盖安装在盒体顶面,将盒体封闭;所述盒体底面设置多个螺栓孔,用于通过螺栓将动刚度在轨监测装置安装在航天器壁板上;所述微矩形连接器安装在盒体内部侧壁上,微矩形连接器的内针脚端和电路板电连接,微矩形连接器的接口端能与所述充气可展开支撑结构电连接;[0007]所述电路板包括信号发生模块、信号采集模块、微处理器模块、串口通信模块、数据存储模块和电源管理模块;[0008]所述信号发生模块产生正弦扫频信号,经过放大后通过激励输出通道输出激励信号到充气可展开支撑结构,从而使充气可展开支撑结构产生振动;所述信号采集模块同步采集信号发生模块输出的激励信号和由充气可展开支撑结构振动而产生的响应信号;所述微处理器模块实现对动刚度在轨监测装置各个模块的控制和动刚度数据的计算;串口通信模块实现串口转usb,通过连接usb线实现星载计算机和动刚度在轨监测装置之间的指令发送和数据传输;所述数据存储模块用于存储动刚度数据;所述电源管理模块用于为动刚度在轨监测装置的其他模块供电。[0009]进一步地,所述信号发生模块包括信号发生电路、通道选择电路和程控放大电路;所述信号发生电路采用ad9834dds芯片,能同时输出2路频率为100khz的正弦扫频信号;所述通道选择电路由两个bl1551单刀双掷模拟开关芯片组成,所述微处理器模块通过使能bl1551芯片的en引脚实现激励输出通道的选择;所述程控放大电路将激励信号的峰值最大放大至24v。[0010]进一步地,所述信号采集模块以200khz的采样率实现6路响应信号和2路激励信号的同步采集,采集的信号被微处理器模块通过spi串行通信读取。[0011]进一步地,所述微处理器模块采用stm32f103zft6芯片作为处理器芯片。[0012]进一步地,所述串口通信模块采用ch340g芯片实现串口转usb,通过连接usb线实现星载计算机和动刚度在轨监测装置之间的指令发送和数据传输,数传速率最高为2mbps。[0013]进一步地,所述数据存储模块采用sd卡作为存储设备,支持sdio协议进行数据通信。[0014]进一步地,所述电源管理模块负责为动刚度在轨监测装置的其他模块供电,电源管理模块由usb输入5v电压,经过ams117‑3.3电源芯片和max743电源芯片变换后,得到 3.3v和±12v的电压,提供的电压有 5v、 3.3v和±12v。[0015]进一步地,所述动刚度在轨监测装置能同时在轨监测2路充气可展开支撑结构的动刚度,每路由布置在充气可展开支撑结构的充气薄膜上的1个压电片驱动器和2个压电片传感器构成激励和传感器系统,其中压电片驱动器被动刚度在轨监测装置施加正弦扫频信号以激励充气可展开支撑结构,压电片传感器用于感知充气可展开支撑结构的振动并产生电荷信号。[0016]一种空间充气可展开支撑结构的动刚度的在轨监测方法,包括如下步骤:[0017]步骤1:充气可展开支撑结构展开后,星载计算机向动刚度在轨监测装置发送启动测量指令;[0018]步骤2:微处理器模块每隔指定周期初始化信号发生模块、信号采集模块、数据存储模块,开启2个激励通道,开启微处理器模块内部的定时器tim3和定时器tim4;[0019]步骤3:微处理器模块在定时器tim3产生的中断函数中将指定频率对应的频率控制字通过spi通信方式发送至信号发送模块,使信号发送模块依据频率控制字产生指定频率的正弦扫频信号,并在定时器tim4产生的中断函数中使能信号采集模块进行数据采集;[0020]步骤4:信号采集模块采集完成后,微处理器模块对采集的激励信号和响应信号分别进行短时傅里叶变换,并通过求取激励信号和响应信号的比值得到充气可展开支撑结构的动刚度数据,再将动刚度数据传输到sd卡中进行存储;[0021]步骤5:数据存储完成后,微处理器模块使信号发生模块、信号采集模块、数据存储模块进入休眠模式,等待下次测量开始。[0022]一种空间充气可展开支撑结构的动刚度的在轨监测数据的传输方法,包括如下步骤:[0023]步骤1:星载计算机向动刚度在轨监测装置发送数据传输指令;[0024]步骤2:微处理器模块初始化数据存储模块和串口通信模块;[0025]步骤3:微处理器模块读取sd卡中数据,并通过usb发送至星载计算机;[0026]步骤4:数据传输任务结束后,微处理器模块使能数据存储模块和串口通信模块进入休眠模式;[0027]步骤5:星载计算机在接收到动刚度数据后,将数据发送至地面。[0028]本发明的有益效果如下:[0029]1、本发明装置只占用很小的航天器载荷空间。装置中的电路板采用模块化设计,模块之间布局有序、紧凑,极大的节省了航天器的载荷空间。[0030]2、本发明装置在轨执行测量任务时功耗仅为1.25w,极大地节约了能源。[0031]3、本发明装置自身具备数据存储功能,不需占用星载计算机的存储空间,只需根据星载计算机发送的数据传输指令向其传输动刚度数据。[0032]4、本发明装置具有小型化、模块化、低功耗的特点,易于与航天器集成,能够用于在轨原位测量和实时监测充气可展开支撑结构的动刚度特性。附图说明[0033]图1为本发明装置总体结构图。[0034]图2为本发明装置方案图。[0035]图3为本发明装置电路板图。[0036]图4为本发明装置的j30j‑15zk微矩形连接器。[0037]图5为本发明装置中空间充气可展开支撑杆结构压电片布置示意图。[0038]图6为本发明装置中空间充气可展开支撑杆结构动刚度特性曲线。[0039]其中,1‑顶盖、2‑电路板、3‑盒体、4‑m3螺栓孔、5‑sma接口、6‑j30j‑15zk微矩形连接器接口、7‑usb接口、8‑4×1反弯排针接口、9‑sd卡座、10‑usb母座、11‑sma连接器、12‑4×1反弯排针、13‑6×2直插排针、14‑j30j‑15zk微矩形连接器内针脚、15‑j30j‑15zk微矩形连接器、16‑压电驱动器、17‑压电传感器、18‑顶座、19‑底座、20‑聚酰亚胺薄膜。具体实施方式[0040]下面结合附图和实施例对本发明进一步说明。[0041]本发明提出一种应用于空间充气可展开支撑结构的小型化、集成化、低功耗的动刚度在轨监测装置,目的是实现在轨原位测量和实时监测空间充气可展开支撑结构在服役过程中的动刚度特性,为航天器安全运行提供保障。[0042]一种空间充气可展开支撑结构的动刚度在轨监测装置,包括顶盖、电路板、微矩形连接器和盒体;所述电路板安装在盒体内部;所述顶盖安装在盒体顶面,将盒体封闭;所述盒体底面设置多个螺栓孔,用于通过螺栓将动刚度在轨监测装置安装在航天器壁板上;所述微矩形连接器安装在盒体内部侧壁上,微矩形连接器的内针脚端和电路板电连接,微矩形连接器的接口端能与所述充气可展开支撑结构电连接;[0043]所述电路板包括信号发生模块、信号采集模块、微处理器模块、串口通信模块、数据存储模块和电源管理模块;[0044]所述信号发生模块产生正弦扫频信号,经过放大后通过激励输出通道输出激励信号到充气可展开支撑结构,从而使充气可展开支撑结构产生振动;所述信号采集模块同步采集信号发生模块输出的激励信号和由充气可展开支撑结构振动而产生的响应信号;所述微处理器模块实现对动刚度在轨监测装置各个模块的控制和动刚度数据的计算;串口通信模块实现串口转usb,通过连接usb线实现星载计算机和动刚度在轨监测装置之间的指令发送和数据传输;所述数据存储模块用于存储动刚度数据;所述电源管理模块用于为动刚度在轨监测装置的其他模块供电。[0045]进一步地,所述信号发生模块包括信号发生电路、通道选择电路和程控放大电路;所述信号发生电路采用ad9834dds芯片,能同时输出2路频率为100khz的正弦扫频信号;所述通道选择电路由两个bl1551单刀双掷模拟开关芯片组成,所述微处理器模块通过使能bl1551芯片的en引脚实现激励输出通道的选择;所述程控放大电路将激励信号的峰值最大放大至24v。[0046]进一步地,所述信号采集模块以200khz的采样率实现6路响应信号和2路激励信号的同步采集,采集的信号被微处理器模块通过spi串行通信读取。[0047]进一步地,所述微处理器模块采用stm32f103zft6芯片作为处理器芯片。[0048]进一步地,所述串口通信模块采用ch340g芯片实现串口转usb,通过连接usb线实现星载计算机和动刚度在轨监测装置之间的指令发送和数据传输,数传速率最高为2mbps。[0049]进一步地,所述数据存储模块采用sd卡作为存储设备,支持sdio协议进行数据通信。[0050]进一步地,所述电源管理模块负责为动刚度在轨监测装置的其他模块供电,电源管理模块由usb输入5v电压,经过ams117‑3.3电源芯片和max743电源芯片变换后,得到 3.3v和±12v的电压,提供的电压有 5v、 3.3v和±12v。[0051]进一步地,所述动刚度在轨监测装置能同时在轨监测2路充气可展开支撑结构的动刚度,每路由布置在充气可展开支撑结构的充气薄膜上的1个压电片驱动器和2个压电片传感器构成激励和传感器系统,其中压电片驱动器被动刚度在轨监测装置施加正弦扫频信号以激励充气可展开支撑结构,压电片传感器用于感知充气可展开支撑结构的振动并产生电荷信号。[0052]一种空间充气可展开支撑结构的动刚度的在轨监测方法,包括如下步骤:[0053]步骤1:充气可展开支撑结构展开后,星载计算机向动刚度在轨监测装置发送启动测量指令;[0054]步骤2:微处理器模块每隔指定周期初始化信号发生模块、信号采集模块、数据存储模块,开启2个激励通道,开启微处理器模块内部的定时器tim3和定时器tim4;[0055]步骤3:微处理器模块在定时器tim3产生的中断函数中将指定频率对应的频率控制字通过spi通信方式发送至信号发送模块,使信号发送模块依据频率控制字产生指定频率的正弦扫频信号,并在定时器tim4产生的中断函数中使能信号采集模块进行数据采集;[0056]步骤4:信号采集模块采集完成后,微处理器模块对采集的激励信号和响应信号分别进行短时傅里叶变换,并通过求取激励信号和响应信号的比值得到充气可展开支撑结构的动刚度数据,再将动刚度数据传输到sd卡中进行存储;[0057]步骤5:数据存储完成后,微处理器模块使信号发生模块、信号采集模块、数据存储模块进入休眠模式,等待下次测量开始。[0058]步骤6、动刚度在轨监测装置传输动刚度数据[0059]一种空间充气可展开支撑结构的动刚度的在轨监测数据的传输方法,包括如下步骤:[0060]步骤1:星载计算机向动刚度在轨监测装置发送数据传输指令;[0061]步骤2:微处理器模块初始化数据存储模块和串口通信模块;[0062]步骤3:微处理器模块读取sd卡中数据,并通过usb发送至星载计算机;[0063]步骤4:数据传输任务结束后,微处理器模块使能数据存储模块和串口通信模块进入休眠模式;[0064]步骤5:星载计算机在接收到动刚度数据后,将数据发送至地面。[0065]具体实施例:[0066]如图1所示,动刚度在轨监测装置的结构组成包括顶盖、电路板、盒体。其中,电路板和盒体之间、顶盖和盒体之间都是分别利用4个m3的螺栓紧密连接在一起。连接完成后,动刚度在轨监测装置的尺寸大小为150mm×150mm×30mm,质量为350g,占用的航天器载荷空间很小。动刚度在轨监测装置的底面是一个四角带有m3螺栓孔的平面,具有良好的操作性,只需利用4个m3螺栓即可将其紧密连接在航天器壁板上,非常易于航天器集成。[0067]动刚度在轨监测装置中的电路板采用模块化设计,模块之间布局有序、紧凑,极大地降低了电路板的尺寸,使动刚度在轨监测装置的体积得到了优化,减少了占用的航天器载荷空间。电路板在功能上集成了信号发生模块、信号采集模块、微处理器模块、串口通信模块、数据存储模块、电源管理模块,各个模块的原理实现如图2所示。[0068]信号发生模块包含信号发生电路、通道选择电路、程控放大电路。其中,信号发生电路采用了ad9834dds芯片,该芯片的外部时钟选用1mhz的有源晶振,输出频率分辨率达到0.004hz,能同时输出2路频率高达100khz的正弦扫频信号;通道选择电路由两个bl1551单刀双掷模拟开关芯片组成,微处理器模块通过使能bl1551芯片的en引脚实现激励输出通道的选择;程控放大电路对2路激励信号分别设置了1片ad623运放芯片、1片mcp1100数字电位器芯片和1个阻值为100kω的3296w电阻器,ad623运放芯片采用±12v供电,可以将激励信号的峰峰值最大放大至24v,mcp1110芯片由处理器芯片通过模拟iic通信控制,用于确定放大增益,3296w电阻器通过手动调节电阻阻值用于消除输出的激励信号存在的直流偏置。[0069]信号采集模块采用ad7606芯片实现模数转换功能,该模块可以以高达200khz的采样率实现6路响应信号和2路激励信号的同步采集,采集的信号会被微处理器模块通过spi串行通信读取。[0070]微处理器模块采用低功耗的stm32f103zft6芯片作为处理器芯片,外围电路包括了高/低频晶振电路、复位电路和程序下载电路。其中处理器芯片具有高达768kb的闪存和96kb的sram;高/低频晶振电路分别采用8mhz和32.768khz的无源晶振,为处理器芯片提供两个外部时钟;复位电路可以使动刚度在轨监测装置复位开始执行程序;程序下载电路采用swd下载方式,只需四根线,占用处理器芯片的2个接口资源。[0071]串口通信模块采用ch340g芯片实现串口转usb,通过连接usb线实现星载计算机和动刚度在轨监测装置之间的指令发送和数据传输,数传速率最高可达2mbps。[0072]数据存储模块采用sd卡作为其存储设备,不需要占用星载计算机的存储空间,sd卡支持sdio协议进行数据通信,其容量大小可根据航天器的在轨运行时间自由选择。[0073]电源管理模块负责为动刚度在轨监测装置的其他模块供电,该模块由usb输入5v电压,经过ams117‑3.3电源芯片和max743电源芯片变换后,得到 3.3v和±12v的电压,该模块可提供的电压有 5v、 3.3v和±12v。[0074]动刚度在轨监测装置中的电路板上有1个sd卡座、1个usb母座、2个sma连接器、1个4×1反弯排针、1个6×2直插排针,如图3所示。其中usb母座、sma连接器、4×1反弯排针分别直接接在盒体表面上的usb接口、sma接口、4×1反弯排针接口,6×2直插排针则需先通过导线连接至j30j‑15zk微矩形连接器内针脚,再将j30j‑15zk微矩形连接器接至盒体表面上的j30j‑15zk微矩形连接器接口。j30j‑15zk微矩形连接器的结构如图4所示。[0075]动刚度在轨监测装置的组装过程:[0076]首先在电路板上的sd卡座中安装选定大小的sd卡;其次将电路板通过4个m3螺栓与盒体紧密连接在一起,将j30j‑15zk微矩形连接器安装在盒体上的j30j‑15zk微矩形连接接口,并用导线将j30j‑15zk微矩形连接器内针脚与6×2直插排针连接;最后利用4个m3螺栓将顶盖和盒体紧密连接。[0077]动刚度在轨监测装置的接口连接:[0078]首先将jtag仿真器连接在4×1反弯排针接口上,将程序烧录在动刚度在轨监测装置中,程序烧录完成后,拔掉jtag仿真器;接着利用4个m3螺栓将动刚度在轨监测装置安装在航天器壁板上,并利用usb线通过usb接口将动刚度在轨监测装置与航天器之间连接,实现电气连接和通信连接;最后将从sma接口输出的激励信号连接至充气可展开支撑结构上的压电驱动器,再把充气可展开支撑结构上的压电传感器连接在j30j‑15zk微矩形连接器接口,动刚度在轨监测装置可以同时监测2路充气可展开支撑结构的动刚度。以图5所示的一支充气可展开支撑杆为实例说明,该充气可展开支撑杆由厚度为0.5mm的聚酰亚胺薄膜粘接而成,上下的顶座和底座均由pla材料打印而成,杆高700mm,外直径100mm,薄膜上布置了1个压电片驱动器和2个压电片传感器,压电片驱动器用于接收动刚度在轨监测装置输出的正弦扫频信号从而激励充气可展开支撑杆,压电片传感器用于将充气可展开支撑杆的振动转换为电荷信号,对该充气可展开支撑杆上的压电片驱动器使用动刚度在轨监测装置输出1‑10hz的正弦扫频信号,并以100hz的分辨率采集正弦扫频信号和2个压电片传感器产生的电荷信号,再对信号分别进行短时傅里叶变换并求取比值后,可得该充气可展开支撑杆的动刚度曲线如图6所示。从该图可知,充气可展开支撑杆由于顶部存在压紧薄膜和顶座粘接的紧箍圈,导致结构质量分布不均匀,存在2个一阶固有频率,在一阶固有频率4.98hz和5.81hz处该充气可展开支撑杆的动刚度值取得了极小值。[0079]动刚度监测装置能够每隔固定周期对充气可展开支撑结构的动刚度进行连续测量,具体的测量过程为:[0080]step1:充气可展开支撑结构展开后,星载计算机向动刚度在轨监测装置发送启动测量指令;[0081]step2:微处理器模块每隔指定周期初始化信号发生模块、信号采集模块、数据存储模块,开启2个激励通道,开启定时器tim3和定时器tim4;[0082]step3:微处理器模块在定时器tim3产生的中断函数中将指定频率对应的频率控制字通过spi通信方式发送至信号发送模块,使其依据频率控制字产生指定频率的正弦信号,并在定时器4产生的中断函数中使能信号采集模块进行数据采集;[0083]step4:采集完成后,微处理器模块对采集的激励信号和响应信号分别进行短时傅里叶变换,并通过求取其比值得到充气可展开支撑结构的动刚度数据,再将动刚度数据传输到sd卡中进行存储;[0084]step5:数据存储完成后,微处理器模块使信号发生模块、信号采集模块、数据存储模块进入休眠模式,等待下次测量开始。[0085]动刚度在轨监测装置自身具备数据存储功能,不需占用星载计算机的存储空间,只需根据星载计算机发送的数据传输指令向其传输动刚度数据,具体的数据传输过程为:[0086]step1:星载计算机向动刚度在轨监测装置发送数据传输指令;[0087]step2:微处理器模块初始化数据存储模块和串口通信模块;[0088]step3:微处理器模块读取sd卡中数据,并通过usb发送至星载计算机;[0089]step4:数据传输任务结束后,微处理器模块使能数据存储模块和串口通信模块进入休眠模式;[0090]step5:载计算机在接收到动刚度数据后,将数据发送至地面。当前第1页12当前第1页12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。