1.本发明涉及水电解制氢设备技术领域,尤其涉及一种水电解制氢设备电解槽小室电压监测系统和电压采集方法。

背景技术:

2.水电解制氢设备中的核心装置就是电解槽,电解槽小室电压正常与否反映着电解槽工作状态,代表着膜性能好坏以及单元槽的阳极、阴极活性状态,小室电压过高严重可能引起爆炸,小室电压异常降低可能存在短路问题而引起火花,实时监测电解槽小室电压对设备安全运行、节约能耗有重要参考意义。

3.测量小室电压具有特殊的难点,随着小室电压增多,共模电压逐步累计,有的可达500vdc以上。一般的测量仪表转换器测量电路不能抗如此高的共模电压,举例来说,测0~2vdc容易,但测500~502vdc对电路有特殊要求。并且电解槽型号众多,小室数目从几十到数百不等,如何适配不同型号电解槽,并高效地进行大量数据的采集、监测及记录成为了急需解决的难题。

4.当前主流采用万用表人工巡检的方式记录小室电压,大型水电解设备电解槽小室数高达数百个,电流高达数千安培,温度达九十摄氏度左右,近距离接触十分危险且费时费力,并且无法做到实时监测和同时记录所有小室电压数据。目前有采用plc自动测量小室电压的方式,这种测量方式需要使用大量的ai模块,造成成本极高,且占用空间很大,十分笨重导致使用不便。

技术实现要素:

5.本发明的目的在于提供一种水电解制氢设备电解槽小室电压监测系统和电压采集方法,用以解决现有中设备体积大、成本高及测量方法危险、费时费力等难题。

6.本发明的上述目的可采用下列技术方案来实现:

7.本发明提供了一种水电解制氢设备电解槽小室电压监测系统,包括:电压采样机构,包括多根采样导线,每个电解槽小室的极板分别与一根所述采样导线的一端连接;下位电压采集装置,包括主控电路板、电压转换电路板和至少一个开关电路板,多根所述采样导线的另一端并联接入所述至少一个开关电路板,所述至少一个开关电路板的另一端能与所述电压转换电路板连通;所述主控电路板能向所述开关电路板发送控制信号以将与其连接的所述采样导线和所述电压转换电路板相连通;上位监控软件,与所述主控电路板相连通,所述上位监控软件能读取存储在所述主控电路板的寄存器中的目标采样信号并展示;在工作状态下,所述主控电路板能按照预设方案连通所述至少一个开关电路板和所述电压转换电路板,所述电压采样机构能将采集到的目标差分电压信号发送给与其连通的所述开关电路,所述电压转换电路能将接收到的所述目标差分电压信号转换为目标单端电压信号,所述主控电路板能将接收到的所述目标单端电压信号处理后存储在所述寄存器中并与所述上位监控软件进行通讯。

8.优选的,其中,所述上位监控软件能自动记录读取的所述目标采样信号并根据所述目标采样信号监测每个电解槽小室的工作状态,基于所述目标采样信号满足预设条件,所述上位监控软件进行报警处理。

9.优选的,其中,所述电压采样机构还包括固定设置在电解槽上方的绝缘支架,所述绝缘支架上开设有便于所述采样导线穿设的线孔,且所述采样导线的数量和所述线孔的数量相等。

10.优选的,其中,所述电解槽小室的每个极板上均开设有一个与所述采样导线连接的螺纹孔,且各个所述螺纹孔相错设置。

11.优选的,其中,所述目标差分电压信号包括至少一对从组成电解槽小室的两个极板上分别采集的电压信号。

12.优选的,其中,所述主控电路板包括使用低温飘参考电压芯片的电压信号采集电路,且所述电压芯片的程序内部设置有滤波算法。

13.优选的,其中,所述开关电路板的正面电路为分别与所述电压采样机构和所述电压转换电路板相连接的高压电路,所述开关电路板的背面电路为用于接收所述主控电路板控制信号的低压电路。

14.优选的,其中,所述采样导线采用可插拔式的接线端子与所述极板相连。

15.优选的,其中,所述主控电路板与所述电压转换电路板的连接端子采用牛角座端子;和/或所述电压转换电路板和所述开关电路板的连接端子采用xh2.54端子。

16.本发明还提供了一种电压采集方法,利用任一项前述的水电解制氢设备电解槽小室电压监测系统执行如下步骤:分别统计水电解制氢设备中电解槽小室的数量和所述下位电压采集装置中各个电路板中的通道数,并根据统计结果计算所需要的所述开关电路板的目标数量;将水电解制氢设备中所有电解槽小室划分为具有所述目标数量组的电解槽小室组;根据所述目标数量在所述主控电路板中调整定时循环程序的运行参数;将每个所述电解槽小室组中的所有所述极板分别通过所述采样导线并联接入对应的所述开关电路板以确保每个所述开关电路板仅与一个所述电解槽小室组连接;驱动所述主控电路板执行所述循环程序以遍历采集每个所述电解槽小室组中的所述目标差分电压信号;利用所述电压转换电路板将接收到的每个所述目标差分电压信号转换为所述目标单端电压信号后发送至所述主控电路板中的寄存器中进行处理与保存;基于所述上位监控软件与所述主控电路板建立通讯,所述上位监控软件执行预设程序对所述目标采样信号进行后处理。

17.本发明至少具有以下特点及优点:

18.本发明提供了一种安全可靠,可完全自动化测量、监控、记录水电解制氢设备电解槽小室电压的系统。

附图说明

19.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

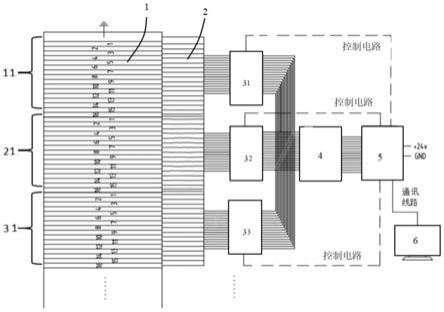

20.图1为本发明水电解制氢设备电解槽小室电压监测系统的结构框图;

21.图2为本发明电压采样机构的安装示意图;

22.图3为本发明电解槽中螺纹孔分布示意图;

23.图4为本发明电压采集方法的流程框图。

24.附图标记与说明:

25.1、电解槽;11、电解槽小室组;12、电解槽小室组;13、电解槽小室组;2、电压采样机构;21、绝缘支架;22、采样导线;31、开关电路板;32、开关电路板;33、开关电路板;4、电压转换电路板;5、主控电路板;6、上位监控软件;7、螺纹孔。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,下文所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施方式一

28.本发明提供了一种水电解制氢设备电解槽小室电压监测系统,请参见图1至图3,包括电压采样机构2、下位电压采集装置和上位监控软件6。具体的,电压采样机构2包括多根采样导线22,每个电解槽小室的极板分别与一根采样导线22的一端连接;下位电压采集装置包括主控电路板5、电压转换电路板4和至少一个开关电路板,多根采样导线22的另一端并联接入至少一个开关电路板,至少一个开关电路板的另一端能与电压转换电路板4连通;主控电路板5能向开关电路板发送控制信号以将与其连接的采样导线22和电压转换电路板4相连通;上位监控软件6与主控电路板5相连通,上位监控软件6能读取存储在主控电路板5的寄存器中的目标采样信号并展示;在工作状态下,主控电路板5能按照预设方案连通至少一个开关电路板和电压转换电路板4,电压采样机构2能将采集到的目标差分电压信号发送给与其连通的开关电路,电压转换电路能将接收到的目标差分电压信号转换为目标单端电压信号,主控电路板5能将接收到的目标单端电压信号处理后存储在寄存器中并与上位监控软件6进行通讯。其中,下位电压采集装置采用包括主控电路板5、电压转换电路板4和至少一个开关电路板的设计方法,能提高电压采集装置的可维护性和适配性。

29.本发明能够适配各型号电解槽,尤其是总电压在600v以下的各型号电解槽,可完全自动化地实现水电解制氢设备电解槽小室电压的测量、监控、记录,替代传统人工监测的方式,从而大大降低了设备的运维成本,提高了生产效率,降低了水电解设备的运行风险。

30.在一些实施例中,上位监控软件6能自动记录读取的目标采样信号并根据目标采样信号监测每个电解槽小室的工作状态,基于目标采样信号满足预设条件,上位监控软件6进行报警处理。其中,目标采样信号通过对目标单端电压信号进行处理后生成,在一些实施例中,对目标单端电压信号进行处理是为了提高目标采样信号的精度与准确度。

31.在一些实施例中,请参见图2,电压采样机构2还包括固定设置在电解槽1上方的绝缘支架21,绝缘支架21上开设有便于采样导线22穿设的线孔,且采样导线22的数量和线孔的数量相等。本发明通过设置绝缘支架21能在便于安装采样导线22的前提下避免各构件电连接,从而降低各个构件之间的信号干扰、保证设备运行的稳定与安全。

32.在一些实施例中,请参见图3,电解槽小室的每个极板上均开设有一个与采样导线

22连接的螺纹孔7,且各个螺纹孔7相错设置。本发明通过该种设计一方面能便于将极板与采样导线22导通,另一方面可以避免各个采样导线22之间互相接触,从而防止电路短路等问题出现,进而保证设备运行的稳定与安全。本领域的技术人员应当明白,如果采样导线22和极板之间的连接采取了其他绝缘措施,各个螺纹孔7也可以沿电解槽1的轴向依次设置,因此只要电解槽小室的每个极板上均开设有一个与采样导线22连接的螺纹孔7就应当在本发明的保护范围之内,而不对其具体设置位置进行限制。

33.进一步的,目标差分电压信号包括至少一对从组成电解槽小室的两个极板上分别采集的电压信号。本领域的技术人员应当明白,目标差分电压信号中电压信号的数量根据电解槽小室的数量确定,当电解槽小室的数量为多个时,目标差分电压信号就包括多对从组成电解槽小室的两个极板上分别采集的电压信号。本领域的技术人员应当明白,每个电解槽小室均包括两个极板(即阴极板和阳极板),要想获得电解槽小室的电压信号(即单端电压信号)就需要先获取两个极板上的电压信号(即两个差分电压信号),然后根据该两个电压信号计算生成对应电解槽小室的单端电压信号。

34.在一些实施例中,主控电路板5包括使用低温飘参考电压芯片的电压信号采集电路,且电压芯片的程序内部设置有滤波算法,通过该种设计能够提高采集电压信号的精度与准确度。

35.在一些实施例中,开关电路板的正面电路为分别与电压采样机构2和电压转换电路板4相连接的高压电路,开关电路板的背面电路为用于接收主控电路板5控制信号的低压电路。本发明通过该种设计能够防止开关电路板被击穿,从而保证设备运行的稳定与安全。在一些实施例中,低压电路中采用光耦隔离,从而进一步增加了设备运行的安全性。

36.进一步的,采样导线22采用可插拔式的接线端子与极板相连。更进一步的,主控电路板5与电压转换电路板4的连接端子采用牛角座端子;和/或电压转换电路板4和开关电路板的连接端子采用xh2.54端子。本发明采用该种设计能够便捷准确地进行外部接线、电路板的线路连接。

37.实施方式二

38.本发明还提供了一种电压采集方法,请参见图4,利用实施方式一中任一实施例中的水电解制氢设备电解槽小室电压监测系统执行如下步骤:

39.s1、分别统计水电解制氢设备中电解槽小室的数量和下位电压采集装置中各个电路板中的通道数,并根据统计结果计算所需要的开关电路板的目标数量;

40.其中,下位电压采集装置中各个电路板中的通道数包括开关电路板中的通道数、电压转换电路板4中的通道数、主控电路板5中的通道数。在根据统计结果计算所需要的开关电路板的目标数量时,先考虑主控电路板5中的通道数,然后根据改数目去选择具有不小于该通道数的开关电路板,最后根据电解槽小室的数量和开关电路板中通道数去计算需要的开关电路板的数量。

41.s2、将水电解制氢设备中所有电解槽小室划分为具有目标数量组的电解槽小室组;

42.s3、根据目标数量在主控电路板5中调整定时循环程序的运行参数;

43.s4、将每个电解槽小室组中的所有极板分别通过采样导线22并联接入对应的开关电路板以确保每个开关电路板仅与一个电解槽小室组连接;

44.s5、驱动主控电路板5执行循环程序以遍历采集每个电解槽小室组中的目标差分电压信号;

45.在另一些实施例中,主控电路板5包括微控制器,根据预设的定时循环程序,每隔一定时间打开三个开关电路板中的一个,从而实现循环测量电解槽1中所有电解槽小室的电压。进一步的,主控电路板5包括以太网通讯控制器和以太网通讯接口。

46.本领域的技术人员应当明白,在整个系统运行时还需要在接通下位电压采集装置电源后,对系统进行初始化(包括以太网通讯、ad采集、循环控制等程序模块的初始化)。

47.s6、利用电压转换电路板4将接收到的每个目标差分电压信号转换为目标单端电压信号后发送至主控电路板5中的寄存器中进行处理与保存;

48.在一些实施例中,先将目标单端电压信号发送至主控电路板5中的初始寄存器中进行保存,然后对保存在初始寄存器中的目标单端电压信号进行滤波,将滤波后的电压信号(即目标采样信号)存入目标寄存器中。更具体的,在一些实施例中,每采集到一组电解小室组的电压信号就对其进行滤波处理并存入目标寄存器中;在另一些实施例中,待将所有电解小室组的电压信号都采集结束后才对其统一进行滤波处理并存入目标寄存器中。

49.在一些实施例中,电压转换电路板4采用运算放大器电路,因此其可将小室电压的差分电压信号转换为与主控电路板5共地的单端电压信号。

50.s7、基于上位监控软件6与主控电路板5建立通讯,上位监控软件6执行预设程序对目标采样信号进行后处理。

51.在一些实施例中,上位监控软件6包括检测并消除零点漂移程序,本发明通过该种设计能够进一步提高采集数据、记录数据的精度。在另一些实施例中,上位监控软件6只有接收到用户的相关指令后才执行预设程序。

52.其中,对目标采样信号进行后处理包括对其精度和准确度的调整、调取相关信号进行展示、存储与分析、以及基于数据满足预设条件进行报警等处理。

53.本发明通过设置循环程序,解决了单片机最多只能同时进行16路电压采集的难题,从而可以进行各种型号电解槽小室电压的采集;整个装置设置有光耦隔离,每次打开的一组差分电压信号的最大值与最低值之间的电势差不大,开关电路板的高压电路与低压电路分别在两层布置,无需担心高压损坏装置。

54.请参见图1,下面以具有48个电解槽小室的电解槽1为例来对本发明的电压采集方法做进一步的介绍:

55.在该实施例中,电解槽小室共有48个,采用下位电压采集装置中各构件的通道数为16的标准选用相应的构件并进行系统设计与布置。首先按照16个为一组的标准将电解槽小室分为三组,对应的设置三个开关电路板(每个开关电路板中的通道数均为16),同一电解槽小室组内每个极板上均连接有一根采样导线22,然后将同一组内的17根采样导线22并联接入同一开关电路板,每个开关电路板的另一端又通过17根导线并联接入电压转换电路板4,电压转换电路板4将17根导线传送的17路差分电压信号转换为16路单端电压信号后通过16根导线与主控电路板5相连。主控电路板5通过向各个开关电路板发送控制信号以控制在当前时刻与电压转换电路板4相连通的开关电路板,从而控制接入该开关电路的17根导线的同时接通或断开。本发明的水电解制氢设备电解槽小室电压监测系统包括电压采样机构2、下位电压采集装置和上位监控软件6。

56.具体的,电压采样机构2连接在电解槽1与下位电压采集装置之间,下位电压采集装置的三个开关电路板(即开关电路板31、开关电路板32、开关电路板33)分别控制不同电解槽小室组内小室电压信号传输线路的通断。在系统初始化完毕后,首先主控电路板5(即mcu)控制开关电路板31为连通状态、开关电路板32和开关电路板33为断开状态,在该状态下通过开关电路板31采集电解槽小室组11的电压信号;然后主控电路板5控制开关电路板32为连通状态、开关电路板31和开关电路板33为断开状态,在该状态下通过开关电路板32采集电解槽小室组12的电压信号;最后主控电路板5控制开关电路板33为连通状态、开关电路板31和开关电路板32为断开状态,在该状态下通过开关电路板33采集电解槽小室组13的电压信号。电压转换电路板4将接收到的一组差分电压信号(共17路)转换为可供主控电路板5采集的一组单端电压信号(共16路)。主控电路板5采集一组单端电压信号并储存在寄存器中以支持modbustcp通讯协议与上位监控软件6通讯。上位监控软件6通过modbustcp协议读取寄存器中的数据后进行展示并实时监测,当数据异常时可进行报警,并且有自动记录功能,在一些实施例中通过自动创建excel表进行数据记录并保存在目标位置,进一步的,上位监控软件6采用c#语言进行编写。

57.对于用户端而言,首先打开上位监控软件6,输入电压采集装置的ip地址及端口号,点击连接后开始读取数据。在电解槽1未通电时,可自动检测每个电压采集通道零点漂移量并消除。通过设置电解槽小室电压的报警量程、数据记录频率等,系统开始自动监测并记录电解槽小室的电压数据,数据以当天年月日的名称和excel文件形式保存在计算机的预设位置。

58.以上,仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。