1.本发明涉及金属材料表面改性技术领域,具体是一种铝合金表面ni

‑

zrc复合镀镍用的电镀液。

背景技术:

2.铝合金具有质轻、力学强度高、易加工等优点,但硬度低、耐磨性差等缺点影响了其应用范围和使用寿命。在铝合金表面电沉积含有第二相颗粒的金属基复合镀层可以克服上述问题。其中,镍基复合镀层被广泛研究,加入的颗粒不同,其功能就不同。例如加入 sic、a12o3、金刚石等硬质颗粒可以提高镀层的硬度,加入聚四氟乙烯、六方氮化硼、碳纳米管、mos2、ws2、石墨等固体润滑颗粒可降低镀层的摩擦因数。

3.如cn202010492650提供了一种铝合金表面脉冲电沉积ni

‑

sic复合镀层的方法,其中电镀液包括:柠檬酸钠、乙二胺四乙酸二钠、硫酸镍、氯化镍、硼酸、碳化硅颗粒和表面活性剂硬脂酸钠;其中所述电镀液ph为5

‑

6;所述电沉积过程中进行机械搅拌;所述电沉积的电流密度为15

‑

22a/dm2。本发明的方法能获得细化致密、碳化硅分散均匀且含量高的ni

‑

sic复合镀层,解决了铝合金耐磨性能差的技术难题,结合力好、碳化硅硬质颗粒含量高且分布均匀、硬度高及耐磨性好的ni

‑

sic复合镀层能够对铝合金试样进行有效的保护。

4.cn99113478公开了一种铝合金发动机气缸内壁镍陶(ni-sic)复合电镀工艺,电镀液的成分为硫酸镍(niso4‑

7h2o) 410

‑

500g/l,氯化镍(nicl2) 5

‑

9g/l,硼酸(h3bo3) 41

‑

60g/l,碳化硅(sic) 50

‑

100g/l,应力消除剂 1

‑

3g/l,分散剂 0.1

‑

0.3g/l。本发明具有良好的效果,发动机气缸无需保养性磨合期,经久耐用,废气排放量比国标大幅下降,冷启动性能较国标提高85%,功率稳定提升,应用前景十分广泛。

[0005] cn105506526 a一种铝合金表面ni

‑

sic复合镀层的制备方法。采用阳极型表面活性剂十六烷基三甲基溴化铵取代了目前发明所采用的阴极型表面活性剂十二烷基硫酸钠。本发明增加阳极活化剂nicl2的浓度,同时降低电流密度和镀液中碳化硅的浓度,能以1~2μm/min的电镀速率获得细化致密复合镀层,并采用空气搅拌使碳化硅充分分散,空气体积流量为4~7l/min,同时添加ctab改善碳化硅的润湿性,能获得细化致密、碳化硅分散均匀且含量高的复合镀层。本发明解决了铝合金抗拉耐磨性能差的技术难题,能够在铝合金表面制备结合力好、碳化硅硬质颗粒含量高且分布均匀、硬度高及耐磨性好的ni

‑

sic复合镀层。

[0006]

cn200810042319公开了一种复合镀层铝合金耐磨件制备方法,步骤包括:(1)铝合金基体表面预处理;(2)二次镀锌工艺处理,在铝合金基体表面镀锌,制备zn过渡层;(3)用高速电喷镀方法制备ni-tin陶瓷层,冲洗并干燥;镀液以能够沉积镍的镀液体系为基础镀液,并含有浓度为2~10g/l的纳米级或微纳米级tin颗粒和适量高分子分散剂;(4)等离子弧扫描强化处理。本发明得到的复合镀层铝合金耐磨件具有优良的耐磨性、抗腐蚀性,且复合镀层与铝合金基体具有高的结合力;制备方法操作简单,成本较低,能够实现工业化生产。

[0007]

由上述文件可以明显的得出在复合镀过程中存在以下几个问题:(1)现有复合镀技术中鲜有考虑对无机颗粒进行表面处理以提高其水溶性的技术问题。

[0008]

(2)目前在镀液中分散无机颗粒的主要方法集中在超声分散、机械搅拌、或者分散剂分散方面。

[0009]

技术实现要素:

[0010]

基于上述技术问题,本发明提供了一种铝合金用镀镍液,通过所述镀液可在铝合金表面复合镀ni

‑

zrc层,在镀液中,所述zrc能够高度分散,稳定时间长,并在高浓度zrc情况下,zrc也能均匀的分散于镀层中,有效的提高镀层的耐磨性、耐腐蚀性、和硬度。

[0011]

所述镀液中包括有硫酸镍250

‑

300g/l、氯化镍30

‑

40g/l、硼酸30

‑

35g/l,1

‑

2 g/l苯磺酸主光亮剂、0.2

‑

0.4 g/l丁炔二醇次光亮剂、0.1

‑

0.2 g/l乙烯磺酸钠辅助光亮剂和0.01

‑

0.02 g/l十二烷基硫酸钠,5

‑

25g/l的zrc分散液。

[0012]

其中所述zrc分散液的制备过程如下:选用30

‑

60nm的zrc纳米颗粒,对所述纳米颗粒依此经过碱洗、酸洗、超声、羟基氧化处理、接枝处理、水解处理。

[0013]

其中所述羟基氧化处理为将经过超声处理的zrc颗粒置于30

‑

35wt.%naoh,100

‑

105

o

c下回流处理,并通入3

‑

5vol.o2/n2混合气进行羟基氧化处理4

‑

5h。

[0014]

其中所述接枝处理为将zrc颗粒置于30

‑

40 ml甲苯和15

‑

17 mmol偶氮二异丁酸二甲酯溶液中,在氮气保护下,于80

‑

85

o

c下搅拌反应3

‑

4h。

[0015]

所述水解处理为将经过处理的zrc浸泡于3

‑

5wt.%h2so4水溶液中,制备获得zrc分散液。

[0016]

其中,所述铝合金用镀镍液电镀处理的工艺条件为:ph值为4.1

‑

4.5,电镀溶液的温度为50

‑

60℃;以经过浸锌处理的铝合金为阴极,以镍板为阳极,在电流密度为5

‑

12a/dm2的条件下,进行电镀镍。

[0017]

其中,所述碱洗脱脂液为10

‑

20wt.%naoh,处理时间15

‑

20min。

[0018]

其中,所述酸洗为20

‑

30wt.%,5

‑

10%氢氟酸,处理时间为30

‑

50s;其中,所述超声为zrc置于40

‑

50ml甲醇中进行超声处理,处理时间为30

‑

60min。

[0019]

其中,所述羟基氧化处理和接枝处理之间设置有去离子水洗涤和50

‑

70

o

c热风干燥处理。

[0020]

其中,所述接枝处理和水解处理之间设置有离心和甲苯洗涤处理,所述甲苯洗涤次数为4

‑

5次。

[0021]

其中,所述铝合金经过除油

‑

水洗

‑

活化

‑

水洗

‑

浸锌处理。

[0022]

其中,除油为50

‑

60g/lnaoh、20

‑

40g/lna2co3、20

‑

30g/lna3po4,温度80

‑

90

o

c;所述活化为15

‑

18wt.%的稀硝酸溶液中浸泡30

‑

50s;。

[0023]

其中,所述浸锌处理液为5g/lzno,95g/lnaoh,三氯化铁1.5g/l,酒石酸钾钠30g/l,nicl

2 22 g/l,naf1 g/l,nano35 g/l,室温,浸渍时间为60s。

[0024]

本发明需要对铝合金进行表面预处理,所述处理方法为镀层与基材结合力的关

键,所述预处理过程包括有:除油

‑

水洗

‑

活化

‑

水洗

‑

浸锌处理,其中除油和活化均为常规效果,浸锌为关键步骤,这里仅对浸锌进行说明。

[0025]

本领域技术人员知晓的,铝容易失去电子,当浸入镀液时,与金属离子立即发生置换反应,从而在工件表面形成接触性镀层,这种镀层疏松粗糙,与基体的结合强度差,因此,在施镀前需在铝合金表面形成结合力较好的中间层,以避免铝直接和镀液接触,研究表明,由于 zn 和 al 的电极电势较接近,故置换反应的程度不会太剧烈,即锌层是电镀、化学镀层的良好过渡层。

[0026]

铝件的浸锌实质是置换沉积,即通过与浸锌溶液的化学反应,铝件表面上产生的电位,目的是为了降低铝件表面活性,防止铝氧化,防止铝件与被镀金属离子发生置换作用,同时浸锌可除去天然氧化膜,并能防止其在电镀前再次形成,其铝工件浸入浸锌液时,主要发生如下反应:al2o3 2naoh=2naalo2 h2o;2al 3[zno2]2‑

2h2o=3zn 2[alo2]

‑

4oh

‑

。

[0027]

通过浸锌处理可以保证铝件基体表面充分活化,使镀层获得良好的结合力,现有技术中也以二次浸锌处理铝合金,本发明的浸锌处理液为5g/lzno,95g/lnaoh,三氯化铁1.5g/l,酒石酸钾钠30g/l,nicl

2 22 g/l,naf1 g/l,nano35 g/l,室温,浸渍时间为60s,上述浸锌液可以为一次浸锌,也可将一次浸锌层退镀,然后进行二次浸锌,所述二次浸锌液与一次浸锌液完全相同,通过二次浸锌的活化锌中间层的效果更好。

[0028]

本发明的镀液包括有硫酸镍250

‑

300g/l、氯化镍30

‑

40g/l、硼酸30

‑

35g/l,1

‑

2 g/l苯磺酸主光亮剂、0.2

‑

0.4 g/l丁炔二醇次光亮剂、0.1

‑

0.2 g/l乙烯磺酸钠辅助光亮剂和0.01

‑

0.02 g/l十二烷基硫酸钠,5

‑

25g/l的zrc分散液。

[0029]

其中硫酸镍和氯化镍为主盐,氯离子的存在会显著增加镍的内应力,因此主要成分为硫酸镍,硼酸为缓冲剂,维持本技术的ph值为4.1

‑

4.5,如果ph值过高,容易产生氢氧化物,主要为氢氧化镍沉淀,所处沉淀会被包覆于镀层内,不利于镀层的物化性质,ph过低,镀液的酸度波动大,容易产生针孔,同时适当的硼酸加入有利于获得细致的镀层结晶,不易烧焦。

[0030]

通过光亮剂,能够有效的提高镀层的外观效果,其中苯磺酸为主光亮剂、丁炔二醇次为光亮剂、乙烯磺酸钠为辅助光亮剂,所述光亮剂的组合有利于获得镜面光泽外观,且镀层表面平整,如附图6表面形貌图,摩擦系数低,如附图5所示,所示,镀层的力学性能更为有益。

[0031]

本发明复合镀的选用无机纳米颗粒为碳化锆,碳化锆属nacl型面心立方结构,对于一般的fcc结构晶体,其滑移面为(111)面,在zrc晶体构成的nacl型结构中,平行于(111)的原子平面为相同的金属(zr)原子面和c原子平面,即zr, c, zr,c每两个相邻的原子面间距为a/6,即相邻两个zr原子面间距的一半,由于相邻的zr原子面与c原子平面间以zr

‑

c最强键结合,而且最强键是对称分布的,因此,在(111)面上滑移必须破坏键距为zr

‑

c最强键,滑移最困难,在宏观上表现出超高硬度,因此,碳化锆更适合作为无机添加颗粒,在镀层中zrc作为强化相能够直接阻止位错的移动或稳定晶界和亚晶界,限制可移动位错的滑移或攀移,因而能够提高材料磨损抗力和强度。

[0032]

但是碳化锆为无机颗粒,表面几乎没有亲水基团,而且本发明的zrc纳米颗粒的尺

寸为30

‑

60nm,本领域技术人员知晓的,对于超细颗粒的尺寸小,表面能高,颗粒间存在很多附着力,因此粉体的团聚现象比较严重,尤其在溶液中,团聚更为明显,完全无法分散开来,仅仅依靠电镀过程中的搅拌、超声、或者脉冲电镀是无法高分散的zrc溶液的,本领域技术人员知晓的,在实际电镀过程中,搅拌或者电极移动较为容易实现,施加超声或者脉冲电镀性价比极差,用于实际生产中,效果不及实验室的分散效果,而本发明通过对zrc进行表面处理,可以有效的提高zrc在溶液中分散度,实现均匀分散。

[0033]

对于zrc的处理过程主要包括有碱洗、酸洗、超声、羟基氧化处理、洗涤干燥、接枝处理、离心洗涤、水解处理。

[0034]

其中的碱洗是为了脱除商用zrc纳米粉末表面的油脂。

[0035]

酸洗主要是除去zrc粉末中的杂质和氧化物。

[0036]

所述zrc颗粒置于30

‑

35wt.%naoh,100

‑

105

o

c下回流处理,并通入3

‑

5vol.o2/n2混合气进行羟基氧化处理4

‑

5h,通过回流和氧气处理,在zrc表面引入亲水的含氧基团,如

‑

o

‑

,

‑

oh等,所述含氧基团能够简单的提高无机纳米颗粒的分散性,然后在其表面进行接枝,接枝剂处理为将zrc颗粒置于30

‑

40 ml甲苯和15

‑

17 mmol偶氮二异丁酸二甲酯溶液中,在氮气保护下,于80

‑

85

o

c下搅拌反应3

‑

4h;偶氮二异丁酸二甲酯在氮气保护和加热条件下,n≡n会发生分解形成两个基团,游离的

.

n

‑

c(ch3)2cooch3会与zrc表面的氧基团键合而接枝与无机颗粒表面,外面飘散的

‑

cooch3的水溶性较高,从而通过cooch3类似表面活性剂亲水效应,和其长链的空间位阻作用,有效的提高了zrc在溶液中的分散性。

[0037]

此外

‑

cooch3本身为酯,在接枝过程中也会发生一定的水解作用,但是水解不完全,为了有效的提高zrc的各向稳定性,将其浸泡于硫酸溶液中发生完全水解,获得

‑

nc(ch3)2cooch3键,其稳定性和酸性更适合作为复合镀无机颗粒,进一步获得高效的分散效果。

[0038]

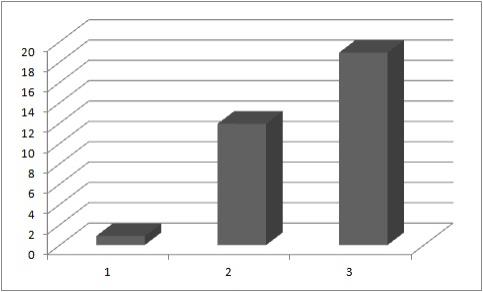

如图1所示,本发明通过对zrc进行碱洗、酸洗、超声处理后(1),zrc的表面洁净、无杂质,含氧量为0.89%,通过羟基氧化处理在表面初步引入含氧基团(2),使得zrc的含氧量上升置于11.93%(3),通过后续接枝偶氮二异丁酸二甲酯和水解处理,表面的亲水含氧量进一步上升至含氧量的提升18.92%,含氧量的提升与zrc在水中的分散性密切相关,含氧量越高,其亲水性能越高,水中分散度越高。

[0039]

有益技术效果:(1)通过除油

‑

水洗

‑

活化

‑

水洗

‑

浸锌处理铝合金基材,在其上化学镀一层锌,所述锌能够有效的增强镀层与ni

‑

zrc结合力。

[0040]

(2)通过碱洗、酸洗、超声、羟基氧化处理、接枝处理、水解处理可以有效的提高zrc溶液的稳定性,能够长期悬浮不沉降,在水中沉降时间>9天,在镍镀液中沉降时间≈7天。

[0041]

(3)zrc在镍镀层中高度分散,有效提高镀层的耐腐蚀性、硬度和耐磨性。

[0042]

说明书书附图附图1zrc经过(1)经过碱洗、酸洗、超声处理后的zrc;(2)经过羟基氧化处理;(3)

经过水解处理的含氧量。

[0043]

附图2 为本发明实施例2制备的复合镀液的分散沉降光学图。

[0044]

附图3 为本发明实施例2制备的zrc在镀液分散前后的对比例图。

[0045]

附图4 为本发明镀层的sem截面图。

[0046]

附图5 为本发明镀层的摩擦系数图。

[0047]

附图6 为本发明镀层的表面形貌sem图。

具体实施方式

[0048]

实施例1一种铝合金用镀镍液,所述镀液中包括有硫酸镍250g/l、氯化镍30g/l、硼酸30g/l,1g/l苯磺酸主光亮剂、0.2g/l丁炔二醇次光亮剂、0.1g/l乙烯磺酸钠辅助光亮剂和0.01g/l十二烷基硫酸钠,5g/l的zrc分散液。

[0049]

其中所述zrc分散液的制备过程如下:选用30

‑

60nm的zrc纳米颗粒,对所述纳米颗粒依此经过碱洗、酸洗、超声、羟基氧化处理、接枝处理、水解处理。

[0050]

所述碱洗脱脂液为10wt.%naoh,处理时间15min。

[0051]

所述酸洗为20wt.%硝酸,5wt.%氢氟酸,处理时间为30s。

[0052]

所述超声为zrc置于40ml甲醇中进行超声处理,处理时间为30min。

[0053]

所述羟基氧化处理为将经过超声处理的zrc颗粒置于30wt.%naoh,100

o

c下回流处理,并通入3vol.o2/n2混合气进行羟基氧化处理4h。

[0054]

然后,去离子水洗涤和50

o

c热风干燥处理。

[0055]

所述接枝处理为将zrc颗粒置于30ml甲苯和15mmol偶氮二异丁酸二甲酯溶液中,在氮气保护下,于80

o

c下搅拌反应3h。

[0056]

有离心和甲苯洗涤处理,所述甲苯洗涤次数为4次。

[0057]

所述水解处理为将经过处理的zrc浸泡于3wt.%h2so4水溶液中,制备获得zrc分散液。

[0058]

所述铝合金经过除油

‑

水洗

‑

活化

‑

水洗

‑

浸锌处理。

[0059]

其中除油为50g/lnaoh、20g/lna2co3、20g/lna3po4,温度80

o

c;其中活化为15wt.%的稀硝酸溶液中浸泡30s。

[0060]

其中浸锌处理液为5g/lzno,95g/lnaoh,三氯化铁1.5g/l,酒石酸钾钠30g/l,nicl

2 22 g/l,naf1 g/l,nano35 g/l,室温,浸渍时间为60s。

[0061]

所述铝合金用镀镍液电镀处理的工艺条件为:ph值为4.1

‑

4.5,电镀溶液的温度为5℃;以经过浸锌处理的铝合金为阴极,以镍板为阳极,在电流密度为5a/dm2的条件下,进行电镀镍。

[0062]

实施例2一种铝合金用镀镍液,所述镀液中包括有硫酸镍275g/l、氯化镍35g/l、硼酸32.5g/l,1.5 g/l苯磺酸主光亮剂、0.3 g/l丁炔二醇次光亮剂、0.15 g/l乙烯磺酸钠辅助光亮剂和0.015 g/l十二烷基硫酸钠,15g/l的zrc分散液。其中所述zrc分散液的制备过程如下:

选用30

‑

60nm的zrc纳米颗粒,对所述纳米颗粒依此经过碱洗、酸洗、超声、羟基氧化处理、接枝处理、水解处理。

[0063]

所述碱洗脱脂液为15wt.%naoh,处理时间15

‑

20min。

[0064]

所述酸洗为25wt.%硝酸,7.5wt.%氢氟酸,处理时间为40s。

[0065]

所述超声为zrc置于40

‑

50ml甲醇中进行超声处理,处理时间为45min。

[0066]

所述羟基氧化处理为将经过超声处理的zrc颗粒置于32.5wt.%naoh,102.5

o

c下回流处理,并通入4vol.o2/n2混合气进行羟基氧化处理4.5h。

[0067]

然后,去离子水洗涤和60

o

c热风干燥处理。

[0068]

所述接枝处理为将zrc颗粒置于35 ml甲苯和16 mmol偶氮二异丁酸二甲酯溶液中,在氮气保护下,于82.5

o

c下搅拌反应3.5h。

[0069]

有离心和甲苯洗涤处理,所述甲苯洗涤次数为4

‑

5次。

[0070]

所述水解处理为将经过处理的zrc浸泡于4wt.%h2so4水溶液中,制备获得zrc分散液。

[0071]

所述铝合金经过除油

‑

水洗

‑

活化

‑

水洗

‑

浸锌处理。

[0072]

其中除油为55g/lnaoh、30g/lna2co3、25g/lna3po4,温度85

o

c;其中活化为16.5wt.%的稀硝酸溶液中浸泡40s。

[0073]

其中浸锌处理液为5g/lzno,95g/lnaoh,三氯化铁1.5g/l,酒石酸钾钠30g/l,nicl

2 22 g/l,naf1 g/l,nano35 g/l,室温,浸渍时间为60s。

[0074]

所述铝合金用镀镍液电镀处理的工艺条件为:ph值为4.1

‑

4.5,电镀溶液的温度为55℃;以经过浸锌处理的铝合金为阴极,以镍板为阳极,在电流密度为8.5a/dm2的条件下,进行电镀镍。

[0075]

实施例3一种铝合金用镀镍液,所述镀液中包括有硫酸镍250

‑

300g/l、氯化镍30

‑

40g/l、硼酸35g/l, 2 g/l苯磺酸主光亮剂、0.4 g/l丁炔二醇次光亮剂、0.2 g/l乙烯磺酸钠辅助光亮剂和0.02 g/l十二烷基硫酸钠,25g/l的zrc分散液。其中所述zrc分散液的制备过程如下:选用30

‑

60nm的zrc纳米颗粒,对所述纳米颗粒依此经过碱洗、酸洗、超声、羟基氧化处理、接枝处理、水解处理。

[0076]

所述碱洗脱脂液为20wt.%naoh,处理时间20min。

[0077]

所述酸洗为30wt.%硝酸,10wt.%氢氟酸,处理时间为50s。

[0078]

所述超声为zrc置于50ml甲醇中进行超声处理,处理时间为60min。

[0079]

所述羟基氧化处理为将经过超声处理的zrc颗粒置于35wt.%naoh,105

o

c下回流处理,并通入5vol.o2/n2混合气进行羟基氧化处理5h。

[0080]

然后,去离子水洗涤和70

o

c热风干燥处理。

[0081]

所述接枝处理为将zrc颗粒置于40 ml甲苯和17 mmol偶氮二异丁酸二甲酯溶液中,在氮气保护下,于85

o

c下搅拌反应4h。

[0082]

有离心和甲苯洗涤处理,所述甲苯洗涤次数为4

‑

5次。

[0083]

所述水解处理为将经过处理的zrc浸泡于5wt.%h2so4水溶液中,制备获得zrc分散液。

[0084]

所述铝合金经过除油

‑

水洗

‑

活化

‑

水洗

‑

浸锌处理。

[0085]

其中除油为60g/lnaoh、40g/lna2co3、30g/lna3po4,温度90

o

c;其中活化为18wt.%的稀硝酸溶液中浸泡50s。

[0086]

其中浸锌处理液为5g/lzno,95g/lnaoh,三氯化铁1.5g/l,酒石酸钾钠30g/l,nicl

2 22 g/l,naf1 g/l,nano35 g/l,室温,浸渍时间为60s。

[0087]

所述铝合金用镀镍液电镀处理的工艺条件为:ph值为4.1

‑

4.5,电镀溶液的温度为60℃;以经过浸锌处理的铝合金为阴极,以镍板为阳极,在电流密度为12a/dm2的条件下,进行电镀镍。

[0088]

对比例1一种铝合金用镀镍液,所述镀液中包括有硫酸镍275g/l、氯化镍35g/l、硼酸32.5g/l,1.5 g/l苯磺酸主光亮剂、0.3 g/l丁炔二醇次光亮剂、0.15 g/l乙烯磺酸钠辅助光亮剂和0.015 g/l十二烷基硫酸钠。

[0089]

所述铝合金经过除油

‑

水洗

‑

活化

‑

水洗

‑

浸锌处理。

[0090]

其中除油为55g/lnaoh、30g/lna2co3、25g/lna3po4,温度85

o

c;其中活化为16.5wt.%的稀硝酸溶液中浸泡40s。

[0091]

其中浸锌处理液为5g/lzno,95g/lnaoh,三氯化铁1.5g/l,酒石酸钾钠30g/l,nicl

2 22 g/l,naf1 g/l,nano35 g/l,室温,浸渍时间为60s。

[0092]

所述铝合金用镀镍液电镀处理的工艺条件为:ph值为4.1

‑

4.5,电镀溶液的温度为55℃;以经过浸锌处理的铝合金为阴极,以镍板为阳极,在电流密度为8.5a/dm2的条件下,进行电镀镍。

[0093]

对比例2一种铝合金用镀镍液,所述镀液中包括有硫酸镍275g/l、氯化镍35g/l、硼酸32.5g/l,1.5 g/l苯磺酸主光亮剂、0.3 g/l丁炔二醇次光亮剂、0.15 g/l乙烯磺酸钠辅助光亮剂和0.015 g/l十二烷基硫酸钠,15g/l的zrc分散液。其中所述zrc分散液的制备过程如下:选用30

‑

60nm的zrc纳米颗粒,对所述纳米颗粒依此经过碱洗、酸洗、超声。

[0094]

所述碱洗脱脂液为15wt.%naoh,处理时间15

‑

20min。

[0095]

所述酸洗为25wt.%硝酸,7.5wt.%氢氟酸,处理时间为40s。

[0096]

所述超声为zrc置于40

‑

50ml甲醇中进行超声处理,处理时间为45min。

[0097]

所述铝合金经过除油

‑

水洗

‑

活化

‑

水洗

‑

浸锌处理。

[0098]

其中除油为55g/lnaoh、30g/lna2co3、25g/lna3po4,温度85

o

c;其中活化为16.5wt.%的稀硝酸溶液中浸泡40s。

[0099]

其中浸锌处理液为5g/lzno,95g/lnaoh,三氯化铁1.5g/l,酒石酸钾钠30g/l,nicl

2 22 g/l,naf1 g/l,nano35 g/l,室温,浸渍时间为60s。

[0100]

所述铝合金用镀镍液电镀处理的工艺条件为:ph值为4.1

‑

4.5,电镀溶液的温度为55℃;以经过浸锌处理的铝合金为阴极,以镍板为阳极,在电流密度为8.5a/dm2的条件下,进行电镀镍。

[0101]

对比例3一种铝合金用镀镍液,所述镀液中包括有硫酸镍275g/l、氯化镍35g/l、硼酸

32.5g/l,1.5 g/l苯磺酸主光亮剂、0.3 g/l丁炔二醇次光亮剂、0.15 g/l乙烯磺酸钠辅助光亮剂和0.015 g/l十二烷基硫酸钠,15g/l的zrc分散液。其中所述zrc分散液的制备过程如下:选用30

‑

60nm的zrc纳米颗粒,对所述纳米颗粒依此经过碱洗、酸洗、超声、羟基氧化处理、接枝处理、水解处理。

[0102]

所述碱洗脱脂液为15wt.%naoh,处理时间15

‑

20min。

[0103]

所述酸洗为25wt.%硝酸,7.5wt.%氢氟酸,处理时间为40s。

[0104]

所述超声为zrc置于40

‑

50ml甲醇中进行超声处理,处理时间为45min。

[0105]

所述羟基氧化处理为将经过超声处理的zrc颗粒置于32.5wt.%naoh,102.5

o

c下回流处理,并通入4vol.o2/n2混合气进行羟基氧化处理4.5h。

[0106]

然后,去离子水洗涤和60

o

c热风干燥处理。

[0107]

所述铝合金经过除油

‑

水洗

‑

活化

‑

水洗

‑

浸锌处理。

[0108]

其中除油为55g/lnaoh、30g/lna2co3、25g/lna3po4,温度85

o

c;其中活化为16.5wt.%的稀硝酸溶液中浸泡40s。

[0109]

其中浸锌处理液为5g/lzno,95g/lnaoh,三氯化铁1.5g/l,酒石酸钾钠30g/l,nicl

2 22 g/l,naf1 g/l,nano35 g/l,室温,浸渍时间为60s。

[0110]

所述铝合金用镀镍液电镀处理的工艺条件为:ph值为4.1

‑

4.5,电镀溶液的温度为55℃;以经过浸锌处理的铝合金为阴极,以镍板为阳极,在电流密度为8.5a/dm2的条件下,进行电镀镍。

[0111]

如上表所示,本发明zrc纳米颗粒通过碱洗、酸洗、超声、羟基氧化处理、接枝处理、水解处理,有效的提高了其亲水性能,以经过上述处理的zrc纳米颗粒作为复合镀无机颗粒制备电镀液获得的镀液在7天左右就发生了较为明显的沉积,如附图2所示,从左至右依次为使用对比例1处理zrc和实施例3、2、1处理zrc获得的zrc颗粒在水中静置4天后的悬浮性能测试结果,明显得出本发明zrc在溶液中的优良亲水性能,如附图3所示,左图发生明显的团聚,经过处理后,分散度明显增加。

[0112]

制备的镀层材料,镍复合镀层的较为致密,由于颗粒为纳米级,无法明显观察,通过附图4放大图,可见小颗粒均匀分散于镀层内。

[0113]

相比而言,对zrc颗粒仅进行超声机械处理,所述处理为物理分离,并不能降低颗粒的高比表面能,在30min就出现了明显的沉降,相比而言,对羟基氧化处理仅进行羟基氧化处理,会提高其亲水性能,但在其在1天左右就发生了镀液的沉降。

[0114]

接着本发明的镀液制备镀层进行硬度、磨损率测试,实施例2制备的复合镀材料的

硬度高和磨损率低,验证了羟基氧化处理、接枝处理、水解处理对镀液分散性的影响,如果无机颗粒不能有效的分散,其硬度和磨损率都有明显的影响。

[0115]

接着对所述镀层进行电化学腐蚀性能测试,本领域技术人员知晓的,自腐蚀电位越正,腐蚀电流密度越小,说明腐蚀速度越慢,耐蚀性越好,本发明制备的复合镀层的腐蚀电位和腐蚀电流密度均显示了本发明镀层的较强耐腐蚀性能。

[0116]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于 此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到 变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应 所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。